碱激发-矿物掺和料改性铜渣新型胶凝材料开发及配比优化

王 浩,杨仕教,王富林

(南华大学 资源环境与安全工程学院,湖南 衡阳 421001)

铜渣属于有色金属渣,目前我国铜渣年产量在2 000万 t[1],随着社会的发展需要还在逐年递增。铜渣目前以堆积为主[2],不仅占用大量的土地,而且铜渣本身还含有重金属元素,因此也造成环境和地下水不同程度的污染。铜渣中主要成分为铁橄榄石、二氧化硅、氧化铝、氧化钙,ALP[3]、邓玉莲等[4]均利用铜渣中的铁成分作为水泥的铁质矫正剂,研究发现当掺入1.4%的铜渣后,煅烧制备的水泥熟料的3 d、28 d强度得到显著提高。宋军伟等[5-6]在混凝土试件中掺入5%、10%铜渣后,混凝土28 d的强度相较未掺铜渣的混凝土试件要高,且铜渣的掺入降低了混凝土的脆性。AL-JABRI等[7]使用铜渣替代5%的水泥后研究铜渣取代水泥后对混凝土的力学性能影响,发现掺入5%的铜渣较未掺时的混凝土试件强度提高,当取代13.5%的水泥后,混凝土试件的强度低于未掺铜渣时的强度。

MIRHOSSEINI等[8]将铜渣加入混凝土中研究铜渣对混凝土力学性能的影响,结果表明当铜渣掺入量小于40%时,掺铜渣的混凝土的力学性能随着铜渣的掺入增加而提高。汪波等[9]研究了水泥铜渣火山灰反应,发现铜渣可以和水泥中的水化产物发生反应生成水化硅酸钙。杜海云等[10]利用铜渣制备铜渣-水泥复合胶凝材料,发现在掺入适量的铜渣后可以使铜渣-水泥复合胶凝材料的抗压抗折强度提高。以水泥作为激发剂激发制备铜渣水泥复合胶凝材料,在适量的掺量下可以有效提高水泥的力学性能和耐久性,但铜渣自身的活性低且难激发,导致其和水泥复合时只能作为辅助型掺和料且掺量低,过高将导致强度显著下降。少有研究者脱离水泥的优异性能,探索铜渣协同碱-矿物性掺和料制备一种无水泥熟料的改性铜渣胶凝材料。

如果能采用此方式制备一种新型改性铜渣胶凝材料,不仅为提高铜渣的利用率提出了一种新的解决方案,而且还可能完全替代硅酸盐水泥并应用于矿山充填中,显著降低充填成本和提高铜渣的利用率。

本研究通过分析铜渣的化学成分组成,并结合前期的探索试验,最终选择生石灰和活性矿物掺和料L这两种矿物型掺和料作为铜渣的改性材料,并配合复合碱激发剂来协同开发铜渣潜在胶凝活性,制备一种新型改性铜渣胶凝材料提高其利用率。通过四因素四水平的正交试验确定改性铜渣胶凝材料力学性能的最优配比,并对最优配比的试块进行XRD、SEM分析,为以后铜渣作为新型胶凝材料的利用提供可行方案。

1 试验

1.1 试验材料

1)铜渣(CS):选自新疆喀拉通克矿业有限公司提供的铜渣,其化学成分见表1。

表1 铜渣的主要化学成分

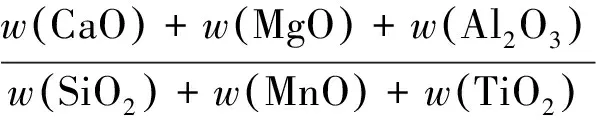

化学成分是影响铜渣胶凝活性的主要因素之一,据GB/T 203—2008《水泥中高炉矿渣的颗粒化处理》中阐明,K的值越大,矿渣质量和活性越好。根据以下公式计算铜渣的碱度系数(M0)、质量系数(K)、活度系数(Ma)。

(1)

(2)

(3)

据铜渣的化学成分表中的氧化物质量分数和公式(1)~(3)可知,M0=0.23<1,属于酸性矿渣;K=0.32,Ma=0.09,此铜渣活性较低。

2)活性矿物掺和料(L):其化学成分见表2。

表2 活性矿物掺和料的主要化学成分

3)钙补充剂(S):生石灰,氧化钙含量≥85%。

4)复合碱性激发剂:原模数为2.4的硅酸钠(液体),利用化学分析纯的氢氧化钠与硅酸钠一起制备复合强碱性激发剂,并利用氢氧化钠调节硅酸钠模数至1.3。

1.2 试验方法

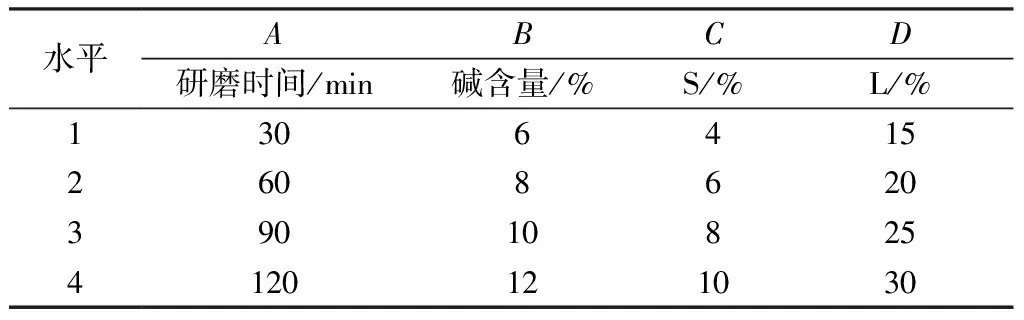

本次试验选择A(研磨时间/min),B(复合碱激发剂),C(S%)、D(L%)作为影响铜渣胶凝材料性能的四个主要因素,每个因素选取4水平,采用L16(45)正交表,其因素水平设计见表3。净浆搅拌参照GB/T 1346—2011《水泥标准稠度用水量、凝结时间、安定性检验》中的要求,将浆体分两层装入30 mm×30 mm×30 mm六联钢制试模中,每层浆体入模后,振捣数次以排除气泡。将试块放入YH-90B型养护箱,在养护温度为20℃、湿度≥90%的条件下养护24 h后进行脱模养护,持续养护3 d、28 d后参照GB/T 17671—1999《水泥胶砂强度检验方法(IS0法》进行净浆胶凝材料试样的脱模和抗压强度测试。

表3 因素水平设计表

经3 d、28 d的标准养护后使用TYA-300B型号的压力试验机进行无侧限抗压强度测试,加载速率设为0.25 kN/s。选择最优配比中比较完整的净浆试块中心的碎块放入无水乙醇中静置3 d,取出试块进行烘干研磨过0.08 mm筛封存。使用日本理学(Ultima Ⅳ)X射线衍射仪测试净浆试块水化产物的晶体类型,其工作参数如下:采用Cu(40 kV、30 mA)靶作为辐射源,以衍射角2θ、速率为8°/min进行扫描,扫描范围为5.0°~80.0°。并利用日立(SU8010型号)扫描电镜进行水化微观形貌的观察。

经过不同水平的研磨时间后,使用美国TriStar Ⅱ 3020型比表面及孔隙度分析仪测定不同研磨时间后铜渣的比表面积,见表4。

表4 铜渣不同研磨时间比表面积

随着研磨时间的增加,铜渣的比表面积增加,并且在120 min时,比表面积提升幅度最显著,说明在前面的三个水平的研磨时间段,铜渣粉末已经产生了团聚现象,导致铜渣粉末在前三个水平中的比表面积变化不大。当团聚达到一定的程度,铜渣粉末中的团聚颗粒经过钢球反复撞击后,从团聚又到离散,并且离散后的铜渣粉末颗粒进一步被研磨,从而比表面积产生了显著的变化。

2 结果与分析

2.1 正交试验结果

净浆试块3 d、28 d龄期正交试验配比和结果如表5所示。

表5 L16(45)试验配比和结果

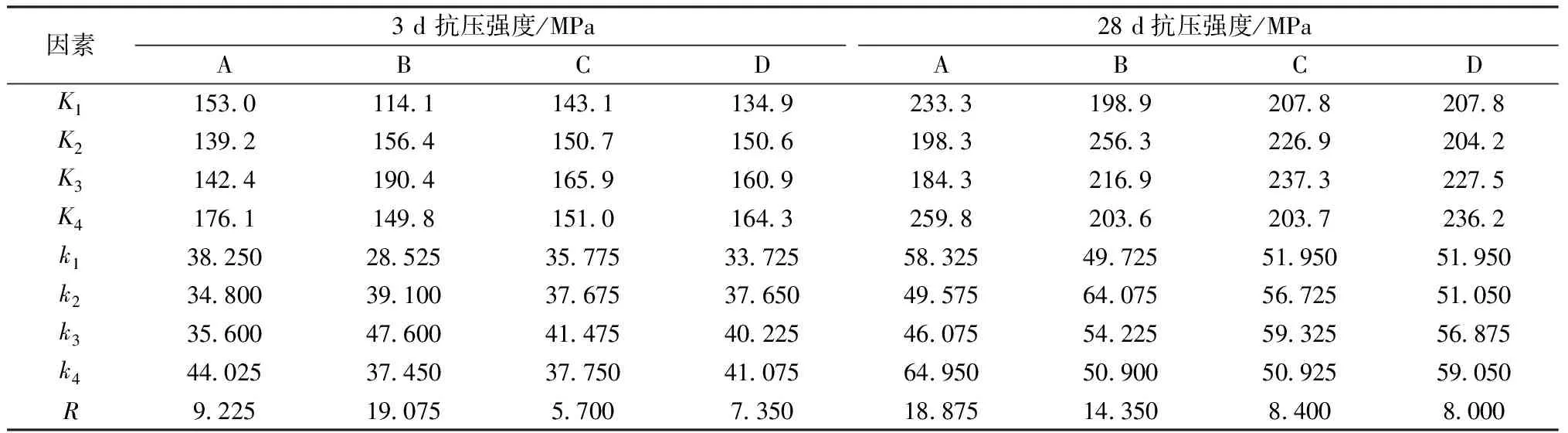

对表5中的3 d、28 d抗压强度值进行极差分析,见表6,各因素不同水平正交效应见图1。

表6 极差分析

注:表中的Ki表示各因素的第i水平所做试验的数据之和,ki是Ki的平均数,即各因素的第i水平所做试验的数据的平均数,R表示各因素ki的最大值和最小值之差,即ki的极差

由表6极差分析可知,对铜渣胶凝材料3 d抗压强度影响最大的是B(碱含量),各因素的影响力从大到小为:B、A、D、C。对铜渣胶凝材料28 d抗压强度影响最大的是A(研磨时间),各因素的影响力从大到小为:A、B、C、D。

为探究不同因素的水平对铜渣胶凝试块的抗压强度的影响,通过对3 d、28 d试块的抗压强度的极差分析,绘制抗压强度和不同因素水平的正交效应图,不同因素水平正交效应图见图1。

由图1可知,随着A因素的水平变化,3 d、28 d抗压强度先减后增,在A4时抗压强度达到最大。铜渣火山灰活性和比表面积呈正相关[11],但随着研磨时间的延长,铜渣粉会出现团聚的现象[12-13],团聚不仅将导致铜渣粉的粒径增加,还会导致铜渣经球磨破坏后的活性成分暴露面积降低,这就将导致反应活性的降低。通过球磨机的高速磨削剪切下,将铜渣颗粒进行破坏并在颗粒表面形成程度不一的裂缝,使得铜渣中的活性成分更充分地暴露在碱性环境中,使得碱性分子能够深入到铜渣颗粒内部更加充分的溶解、分解铜渣的玻璃体和激发活性,为后面的聚合水化反应提供更多的活性原料。

在B因素中,抗压强度先增后减,3 d抗压强度在B2时达到最大,28 d抗压强度在B3时达到最大。铜渣的氧化钙百分含量低,这将导致铜渣中的玻璃体结构中的[SiO4]4-四面体的聚合度偏高,复合碱性激发剂能有效地破坏铜渣中的玻璃体结构,并结合碱环境中的Ca2+、Al3+生成C(Al)-S-H凝胶[14]。由图1中的(b)可知,当碱含量从6%增加到12%时,3 d、28 d铜渣胶凝试块抗压强度先增后减,并在碱含量达到8%、10%时,分别为28 d、3 d抗压强度的最大值。当碱含量增加到12%时,强度显著性下降,可能是因为当碱含量过高,铜渣在碱性环境下反应速度过快,水化初期形成了大量的C-S-H凝胶阻止进一步的水化进程,因而导致强度下降。

在C因素中,抗压强度先增后减,3 d、28 d抗压强度均在C3时达到最大值。对铜渣的成分分析中,其氧化钙百分含量偏低,在钙含量较低的情况下,铜渣中的玻璃体在碱环境中水解生成的[SiO4]4-、[AlO4]5-,无法和碱性体系中的Ca2+持续生成C(A)-S-H凝胶,钙补充剂的掺入将解决Ca2+不足的情况。并且生石灰将会和OH-反应生成氢氧化钙,氢氧化钙也可作为碱激发剂激发铜渣玻璃相中的活性物质[15],但生石灰掺量过高将导致试块内部产生膨胀开裂,进而抗压强度下降。

在D因素中,抗压强度总体上持续上升,试块3 d、28 d抗压强度在D4时达到最大。L属于低钙铝硅酸盐矿物,L的掺入能对铜渣中的铝源做到很好的补充。由图1(d)可知,随着L含量的增加,L在复合强碱性环境中,通过“解聚”Si-O-Si和Al-O-Si共价键的断裂,再通过“聚合”和环境中的[SiO4]4-发生聚合反应。通过两种矿物性掺和料对铜渣改性后,改性铜渣胶凝材料的抗压强度持续增大,铜渣和两种矿物性掺和料形成了类似于水泥混凝土领域中的“组合效应”因此才能在如此高掺量铜渣的情况下还能有如此高的抗压强度。

综上,为保证铜渣胶凝试块前期的高强以及后期强度持续增长,选择最优配比为A4B3C3D4。

通过极差分析,我们可以知道影响铜渣胶凝性能的主要因素,以及这些因素的主次,但是这些因素对铜渣胶凝性能影响的显著性,以及显著因素在何种水平显著无法通过直观分析得知。为得知哪些因素对铜渣胶凝性能影响显著及显著程度,通过方差分析来研究因素对铜渣胶凝性能的显著性,方差分析见表7、表8。

表8 28 d方差分析

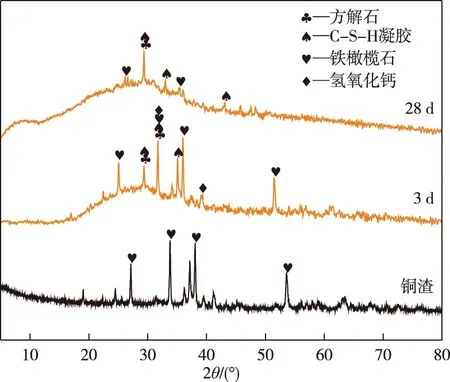

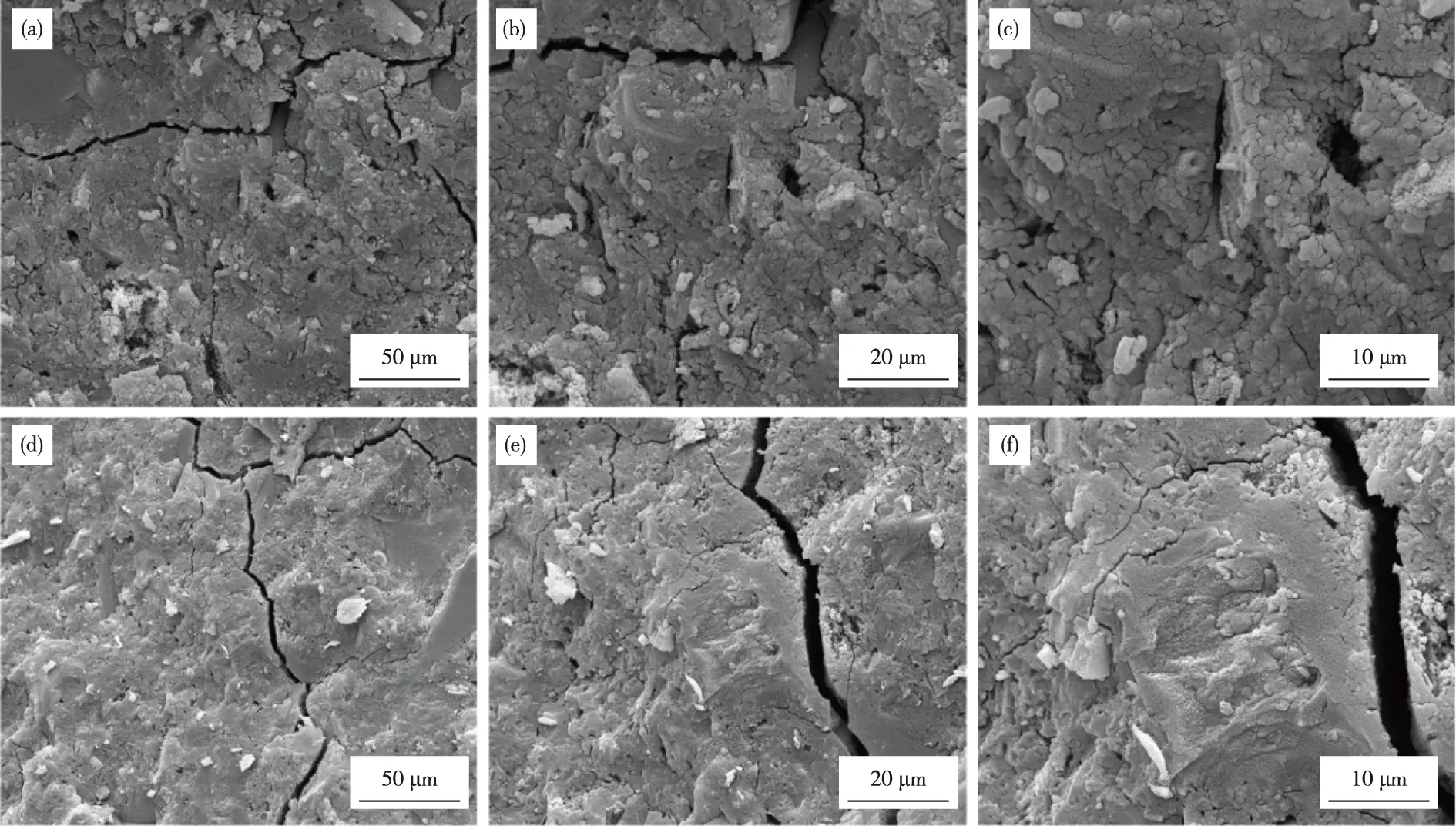

由表7可知,因素A、C、D的F比 由表8可知,因素C、D的F比 无论3 d、 28 d的抗压强度,B因素对抗压强度均有显著影响,随着养护至28 d,因素A对28 d抗压强度的影响存在显著性,因为随着养护的持续进行,铜渣试块也在持续的水化,随着水化程度加深,就需要消耗更多的活性物质来提供持续的水化源,因此在28 d的抗压强度中,因素A显示出显著性。 综上,B因素对3 d、28 d抗压强度均有显著影响,A因素对后期抗压强度发展有显著影响,C、D两因素对3 d、28 d抗压强度均无显著影响,各因素对3 d抗压强度的影响的主次顺序为:B、A、D、C;各因素对28 d抗压强度的影响的主次顺序为A、B、C、D。 2.2.1 XRD测试分析 对铜渣净浆的3 d、28 d的水化产物进行XRD分析,并与铜渣原料XRD进行对比,如图2。 图2 铜渣3 d、28 d的XRD图Fig.2 XRD patterns of copper slag on 3 d and 28 d 从图2中可以看出,对比铜渣的XRD,3 d养护后的XRD中的铁橄榄石晶体衍射峰降低,说明在矿物掺和料和碱激发剂的作用下,铜渣中的结晶相“溶解”,并和矿物掺和料一起参与了反应,并生成了无定型凝胶C-S-H。在28 d时的XRD中,25°~35°之间产生新的衍射峰,且相较3 d的新峰更显著,铁橄榄石结晶相衍射峰降低显著。 综上,铜渣胶凝材料经过矿物掺和料和碱激发的协同激发作用后,在3 d、28 d XRD中25°~35°之间均产生了新的衍射峰,铜渣胶凝材料在激发养护过程中有新的结晶生成,随着水化的不断进行衍射峰也越来越显著,不定形凝胶C-S-H也越来越多,抗压强度也越来越高。并且在3 d、28 d的XRD中有方解石(CaCO3)的衍射峰,表明体系在碱激发剂的作用下有大量的氢氧化钙生成,因为氢氧化钙暴露在空气中会与CO2反应生成CaCO3,氢氧化钙作为一种碱激发剂能够促进铜渣中的玻璃体水解,有助于促使更多C-S-H凝胶的生成。 2.2.2 SEM测试分析 正交试验最优配比试块经由3 d、28 d养护后选择中心未完全水化区域进行SEM测试分析,扫描电镜结果见图3。 图3 铜渣胶凝材料3 d、28 d的SEM照片Fig.3 SEM images of copper slag cementing material on 3 d and 28 d 图3中的a、b、c为最优配比3 d的胶凝试块微观形貌,d、e、f为最优配比28 d的胶凝试块微观形貌。由图3中的b、c可知,3 d养护龄期试块水化后,仅在自身及周边位置形成大量的不定形凝胶状物质,胶凝物质之间并未形成很好的板状联接状态,a中显示胶凝体系中的孔洞还很多,大量C-S-H凝胶都还未联结成整体。随着水化的不断进行,在图e、f中看到更多的无定形凝胶生成,并和其他凝胶状联接形成密实的板状结构,d中孔洞等缺陷减少,使得体系密实度进一步提高形成高强度的整体,与试块的28 d XRD所示的结果和试块的高强力学性能一致。 1)使用廉价生石灰和易制活性L,协同碱激发制备改性铜渣新型胶凝材料,在铜渣的高占比情况下,3 d、28 d的净浆试块抗压强度分别达到了57.7、70.7 MPa,在保证铜渣胶凝材料力学性能的同时,也显著提高了铜渣的利用率。 2)通过正交试验的优化配比研究,确定最优配比为:研磨时间120 min、碱含量10%、生石灰8%、矿物掺和料L30%。 3)铜渣在碱性激发剂和矿物掺和料的协同作用下,制得无水泥熟料的高强新型铜渣胶凝材料。2.2 XRD、SEM分析

3 结论