针对氧化铝磨矿效率提升的生产实践

杨建强,苏雪玲,柳新良

(开曼铝业(三门峡)有限公司,河南 三门峡,472100)

1 前言

开曼铝业现有7组磨机,每组磨机磨矿量130-135 t/h。图1为其流程简图。

图1 磨矿流程简图

2017年前,开曼铝业磨矿系统运行不稳定,原矿浆经常跑粗和隔膜泵卡阀,影响后续溶出机组的运行。2015年因溶出卡阀造成溶出机组减产20次,累计影响产量3000吨;2016年溶出卡阀造成溶出机组减产15次,影响产量2500吨。为此,我们对磨矿流程进行仔细梳理,发现主要存在六个方面的问题:

(1)棒磨机出料粒度不合格;

(2)棒磨机出口大块矿石和杂物进入中间泵池;

(3)旋流器进料压力不足;

(4)旋流器内衬磨损严重,分级效果差;

(5)来自预脱硅的返砂影响原矿浆指标。

解决上述问题便可使磨矿系统稳定运行,给公司的高产和稳产提供保证。本文介绍我们对磨矿系统所做的改进工作。

2 改进措施

2.1 确保棒磨机出料粒度小于1 mm

通过梳理磨机问题发现,棒磨机进料溜管堵塞是制约磨机正常运行的关键因素之一。为此,在定量给料机的下料口加一组100 mm间距的钢篦子,杜绝大于100 mm的大块矿石和杂物进入棒磨机溜管。

此外,2017年6月至2018年6月期间再无磨机进料器堵塞现象,确保磨矿系统整体正常运行。其次,在均化库之前增加辊压机,进厂矿石通过进一级筛分,小于15 mm的矿石直接经新增皮带机转运均化库;同时官庄4#皮带机通过官庄6#皮带将成品转运至官庄1#皮带进均化库。之后再进入均化库,进行配矿和后续的磨矿工艺。

图2 新增辊压机

图3 定量给料机下料口篦子

大于1 mm的矿石进入辊压机料仓后,经由一台140-800辊压机或一台150-100辊压机挤压后,再进入均化库,进行配矿和后续磨矿工艺。

通过上述改进措施,将棒磨机入磨粒度15 mm以下的矿石控制在85%以上,棒磨机出口粒度控制在1mm以下,这为后续工艺指标的优化创造条件。

2.2 杜绝棒磨机出口大块矿石和杂物进入中间泵池

开曼铝业棒磨机出口为大喇叭口状,由于磨机运转时个别大块矿石和碎钢棒会被矿浆带出棒磨机,进入中间泵池,造成中间泵叶轮流道或水力旋流器底流堵塞,原矿浆跑粗。根据磨机系统结构,将棒磨机的大喇叭口改为螺旋出料筛,杜绝大块物料进入中间泵池,彻底解决旋流器底流堵的问题,提高其运转率。

图4 徐州市圣耐普特棒磨机出口回转筛

图5 五二五泵厂LH250-75渣浆泵

2.3 中间泵重新选型,确保旋流器压力

开曼铝业以前采用的中间泵为五二五泵厂LG200/700渣浆泵(Q=450~700 m3/h,H=32~40m)。由于该泵体积大,过流件使用寿命短,检修维护工作量大,旋流器的进料压力无法稳定在200 kPa。这使旋流器分级效果不佳,原矿浆细度合格率低。

通过多次与泵厂技术人员交流,共同设计了一款新型中间泵LH250-75 (设计压力40 MPa,H=30-40m,Q=650-800m3/h )。该泵的过流件采用合金Cr26,大大提高了该泵的耐磨性,过流件使用寿命由以前的1200 h增加到2500 h。

2.4 优化旋流器结构,提高旋流器的分级效果

用RD500-6旋流器替换易磨损、分级效率差的TA500旋流器。通过加大了旋流器的子旋室,旋流器的内衬全部采用橡胶材质,溢流管管径由ø150mm增加到ø170mm,使用寿命提高由7000h提高到12000h。

2.5 对预脱硅槽来的返砂进行分级处理,减轻对产能影响

原矿浆在预脱硅槽内停留4-6小时,矿浆中的大颗粒偏析在槽底,要定期用返砂泵泵回磨矿系统。由于每班泵返砂时间为4小时,150 m3/h,使细度指标下降,因此为保证原矿浆细度,磨机下矿量只能被迫减少下矿量10-20 t/h。

为减少返砂对原矿浆细度和磨机下矿量的影响,通过分析预脱硅返砂矿浆中,-63 um矿浆占比为55%。因此,在球磨机进料口前增加一台RD500水力旋流器,将返砂矿浆进行分级,溢流直接进原矿浆槽,底流进球磨机。改进后可满足预脱硅返砂对磨机产能的影响,同时确保原矿浆细度达到工艺指标的要求。

图6 改造前的TA500旋流器 (法国NEYRTEC)

图7 改造后的RD500旋流器(徐州市圣耐普特)

3 改进效果

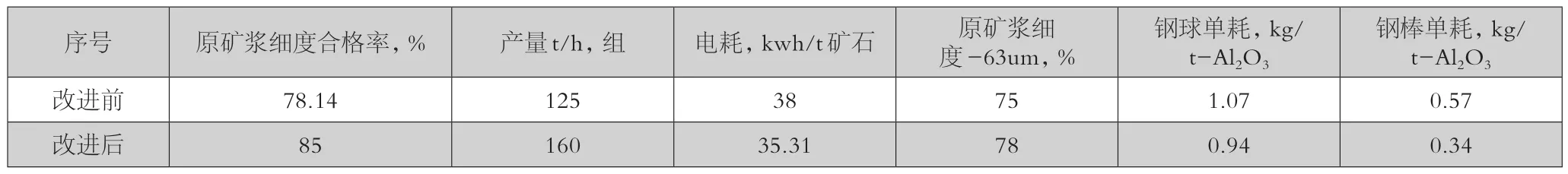

以上措施使原矿浆指标合格,磨机系统稳定运行。2017年1-11月期间,因原矿浆跑粗造成溶出机组减产的事故没有发生过,员工工作量大幅减少。其效果见表1。

表1 改进前后效果对比表

4 结论

通过对原料磨矿系统问题的排查,彻底解决杂物进流程,减少外界环境对磨机系统的影响,有利于旋流器的稳定运行。同时通过过程梳理和设备改造优化,使磨机系统逐步进入良性循环,员工工作量大幅减少,原矿浆指标更稳定,有利于溶出机组的运行。