热处理对新型铝青铜性能的影响

张 健

(沈阳有色金属加工有限公司,辽宁 沈阳 110101)

在模具行业,人们要求模具材料不仅要具有优良的硬度和耐磨性,还需要具有相匹配的导热性。而伴随我国模具业的快速发展,人们需要更多性能优异的模具材料。由于铝青铜合金具有较高的硬度、强度、耐磨性和优良的导热性,同时其铸造性能优良,使得铝青铜成为模具材料的理想材料而获得人们越来越广泛的关注。不锈钢坯料在使用铝青铜模具用于压延和拉伸时,表现出不粘模工件、不易划伤的特性,同时还可提升模具寿命和产品品质。我国近年使用的模具材料主要以铁基材料为主,如NiCr合金、Cr12MoV和Cr12等,但总体来说高端的模具材料还要依赖进口。而研制成功的新型铝青铜合金,不仅能满足客户的使用,还在一定程度上降低成本。本文通过热处理,研究热处理工艺对新型铝青铜性能的影响,找出最佳的热处理工艺,所开展的研究工作对相关的从业者具有参考价值。

1 试验材料与方法

试验利用50Kg的中频气氛保护感应炉进行熔炼制备新型铝青铜合金,其合金的化学成分组成为Cu11.6Al3Ni3Fe1.5Mn0.5Ti,并在铁模中进行浇铸成铸锭,用车床铣掉表面铸造缺陷后,加工成试验所需的试样。热处理试验在箱式电阻炉中进行[1]。

硬度测试采用型号为HBS-3000数显布氏硬度计进行硬度测试,力学性能试验采用Z050 THW型电子万能材料试验机开展试验。能谱扫描则采用日本电子JSM-IT300型扫描电镜进行观察分析[2]。

2 试验结果与分析

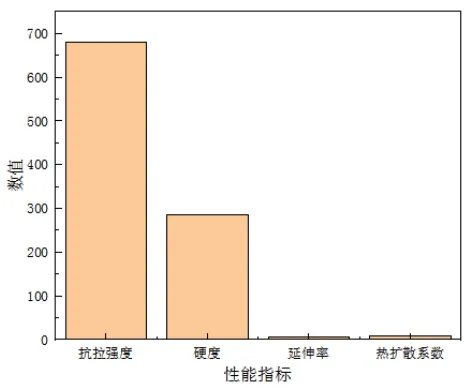

2.1 铸态时新型铝青铜合金性能

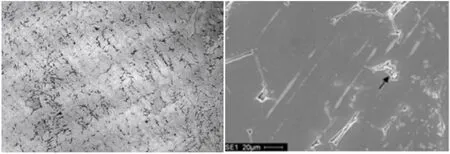

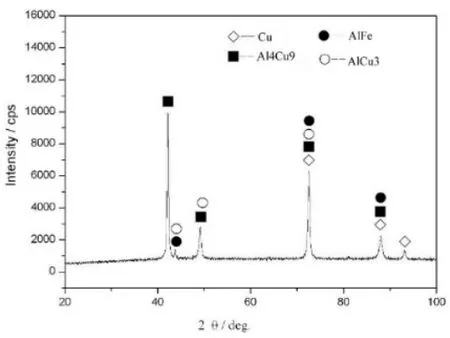

图1为铸态下新型铝青铜合金的力学性能值,其中抗拉强度为681MPa,延伸率为6.4%,硬度值为285HBW,热扩散系数为9.6mm2/s。其对应的组织和相组成见图2和图3所示。由图可知,合金铸态组织为树枝状的柱状晶,并存在有一定程度的枝晶偏析,通过XRD衍射分析结果,可基本确定新型铝青铜合金的铸态相主要由基体α相、κ相、γ2相和β′相构成。形成枝晶偏析的原因主要在于该铝青铜合金在熔炼过程中,由于冷却强度大,使得γ2相在β相中析出,同时β→α+γ2转变并未来得及完全进行,从而出现了非平衡相。此外,合金中的大部分元素因冷却强度较大,来不及进行相应的扩散反应,从而出现枝晶偏析的情况。

图1 新型铝青铜合金铸态性能指标

图2 新型铸态铝青铜金相和扫描组织

图3 新型铸态铝青铜XRD相成分结果

2.2 固溶处理对新型铝青铜性能影响

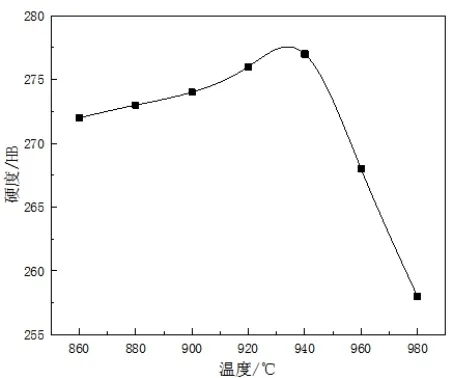

试验采用不同的固溶制度来研究其对新型铝青铜合金性能的影响,其固溶温度采取860℃~980℃这一区间范围进行试验,温度间隔为20℃,保温时间均统一2h,然后进行水淬。

图4 不同固溶制度下的硬度值

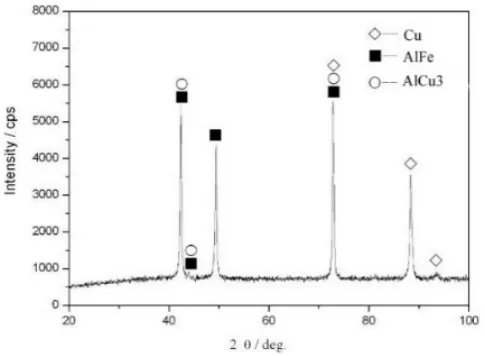

图5 最佳固溶处理铝青铜XRD相成分结果

图4为不同固溶制度下的硬度值。由图可知,硬度值随着固溶温度的升高,先呈现出增加后下降的态势。主要原因在于,随着固溶温度上升,晶粒逐渐长大,此时κ相慢慢的溶解到基体铜中,使得α相降低,β′相逐渐增加,而α相和β′相两相的硬度中β′相硬度高,从而使得合金硬度值逐渐增加,且到940℃时达到峰值。超过940℃后,由于晶粒发生了明显的长大,晶粒粗化长大造成的软化比析出的β′相导致的硬化高,从而使得合金的硬度降低,可以说940℃×2h的固溶制度是最佳的选择工艺,图5为经过固溶处理后新型铝青铜合金的主要相构成,为α相、κ相和β′相。

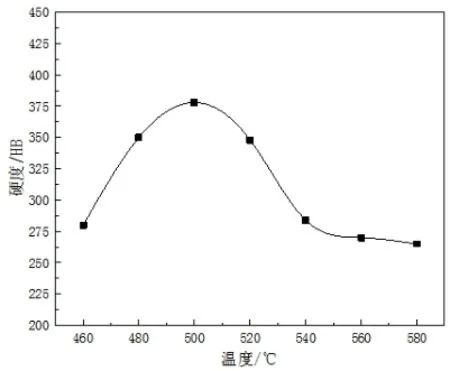

2.3 时效处理对新型铝青铜性能影响

试验采用不同的时效制度来研究其对新型铝青铜合金性能的影响,其时效温度采取460℃~580℃这一区间范围进行试验,温度间隔为20℃,保温时间均统一4h。图6为不同时效制度下的硬度值。由图可知,随着时效温度的上升,硬度先升高后下降,并逐渐趋于平缓下将的态势。主要原因在于温度较低时,合金中析出的κ相减少,起不到强化的效果,随着温度上升,κ相析出增大且均匀分布在基体中,到500℃左右时硬度达到最大值,合金中各相析出强化达到最佳效果,随着温度继续升高,合金中的α相逐渐增多,且晶粒长大逐渐粗大,使得合金变形协调的能力降低,使得硬度相应的降低。因此,可以说500℃×4h的时效处理制度是最佳的选择工艺

图6 不同时效制度下的硬度值

3 结论

①新型铝青铜合金的铸态相主要由基体α相、κ相、γ2相和β′相构成;②新型铝青铜合金通过适当的热处理后,其性能得到大幅的提升,使得该铝青铜合金基本符合模具材料的要求,其最佳的热处理工艺为:固溶处理工艺940℃×2h+时效处理工艺为500℃×4h。