低场核磁共振技术在油脂掺伪鉴别中的应用

杜 蘅 胡毓元 盖争艳 郭怡雯 郭 涛

(河南工业大学小麦与玉米深加工国家工程实验室,郑州 450000)

低场核磁技术是一种基于原子核发生磁性共振的弛豫谱分析技术,在食品领域的应用优势是检测分析速度快、效率高,样品无损、处理简便,检测设备简单,环境友好。Zhang等[1]利用低场核磁进行深度煎炸油掺入食用植物油的掺伪鉴定,通过聚合物小峰的出现和峰面积的线性变化得到了深度煎炸油脂的掺伪量计算模型。已有研究运用低场核磁进行了一系列食用油煎炸后品质的检测,结合化学计量方法也建立了掺伪鉴别方法[2-4]。主成分分析的目的是在不丢失原始变量信息的前提下选择为数较少的新变量,以排除相互重叠的信息,并对降维后的特征向量进行线性分析,最后在PCA分析的散点图上显示样品之间的整体品质差异[5]。近年来,主成分分析等化学计量技术与仪器分析等测试技术相结合,已成功应用在农业[6-7]和食品检测[8]领域。

由于一些植物油脂中中不饱和脂肪酸含量较高,又含有多酚等抗氧化成分,所以在提取油脂的生产过程中一般的高温压榨、有机溶剂萃取等方法并不适合生产高品质功能性油脂,低温冷榨及超临界萃取等方法极大的提高了其生产成本,造成市场上类似油脂产品价格昂贵。一些不法商人唯利是图,将生产成本较低的食用油脂掺进高价油脂中出售,以降低其生产成本,获得较大的利润空间。虽然在食品安全方面这种行为对消费者并没有较大的影响,但高价油脂的功能性会大打折扣,对消费者的权益产生较大的负面影响。文献报道的油脂掺伪检测的仪器方法很多,多见于气相色谱、气质联用、可见光分光光度计、傅里叶红外光谱以及高场核磁等仪器在油脂掺伪方面的应用,同时多见于检测回收油脂在新鲜油脂中的掺伪,其研究成果也较为理想[9-13]。但这些仪器方法需要对样品进行前处理,并且实验时间较长,对于市场鉴别时效性有较大影响,所以对于葡萄籽油的掺伪油脂开发一种快速检测方法势在必行。

本实验旨在研究掺伪油脂的检测,以葡萄籽油为例,进行葡萄籽油以及其掺伪油脂样品的脂肪弛豫谱特征峰的变化,结合主成分分析方法,鉴别其掺伪油脂品种并得到掺伪量等信息。

1 材料与方法

1.1 材料与试剂

葡萄籽油;稻米油;玉米油;一级大豆油。

1.2 仪器与设备

MicroMR-CL-I变温型核磁共振食品农业成像分析仪;XW-80A型微型涡旋混合仪;HH-4型数显搅拌水浴锅。

1.3 方法

1.3.1 葡萄籽油掺伪油脂样品的配制

将5种不同品牌的纯葡萄籽油定义为掺伪量0%,5种不同品牌的纯稻米油定义为100%,按照质量分数分别配制10%、20%、30%、40%、50%的模拟稻米油掺入葡萄籽油样品,同样方法制备玉米油、大豆油为掺伪物质的葡萄籽油样品。所有混合油脂样品经30 s涡旋混合后,置于4 ℃冰箱条件下存放备用。

1.3.2 LF-NMR横向弛豫时间(T2)检测方法

纯油脂样品及葡萄籽油掺伪油脂样品的测定:分别吸取1.00 g油脂样品置于内径10 mm核磁试管内底部,每种油脂样品3份平行试样,置于35 ℃条件恒温水浴锅内恒温静置10 min,擦干核磁试管外部水分后置于核磁共振仪探头内稳定30 s,随后采集信号。采样结束后重新置于35 ℃条件下恒温水浴锅中,以备再次采样[14]。采样参数为:场强0.5 T,频率21 MHz,磁体温度35 ℃,等待时间TW=2 000 ms,回波时间TE=0.1 ms,回波个数NECH=18 000 个,采样频率SW=333.33 kHz,采样点数TD=360 000,累加次数NS=2 次,每个样品重复采样多次。采集的油脂核磁共振衰减信号数据由T-invfit软件进行SIRT反演拟合,反演参数为迭代次数1 000 000次,得到油脂样品多组分分析T2弛豫图谱。

1.3.3 实验设计

按照1.3.2所述LF-NMR检测方法,采集所有油脂样品的核磁共振衰减信号,并反演拟合得到不同掺伪量油脂样品的T21、T22、T23各组分弛豫特征数据(峰起始时间、峰顶点时间、峰结束时间、峰面积、峰比例)的数据。

掺伪葡萄籽油鉴别模型的建立方法:以稻米油为例。将纯葡萄籽油(5种品牌)、纯稻米油(5种品牌)以及不同品牌稻米油以质量分数10%、20%、30%、40%、50%掺入不同品牌葡萄籽油中得到的掺伪葡萄籽油样品共135 个,经LF-NMR采样,将反演拟合得到的T21起始时间、T21顶点时间、T21结束时间、T21峰面积、T21峰比例、T22起始时间、T22顶点时间、T22结束时间、T22峰面积、T22峰比例、T23起始时间、T23顶点时间、T23结束时间、T23峰面积、T23峰比例预设为15个变量(用Z1-Z15表示),进行主成分分析。再通过Excel 2010整理、Origin 9.0绘制得到稻米油为掺伪物的葡萄籽油掺伪鉴别模型图。同样方法建立玉米油、大豆油为掺伪物的葡萄籽油掺伪鉴别模型图。

配制不同质量比的掺伪油脂样品,计算出掺伪浓度,同时进行LF-NMR测定,代入相关掺伪物模型进行是否掺伪及掺伪含量验证。

1.4 数据处理

每个实验设置3个平行样品,应用SPSS 16.0进行主成分分析(PCA)并利用Origin 9.0和Excel数据图谱处理软件进行数据预处理,建立纯葡萄籽油和掺伪葡萄籽油的掺伪鉴别模型。

2 结果与讨论

2.1 LF-NMR结合主成分分析对不同种类食用油脂的区分

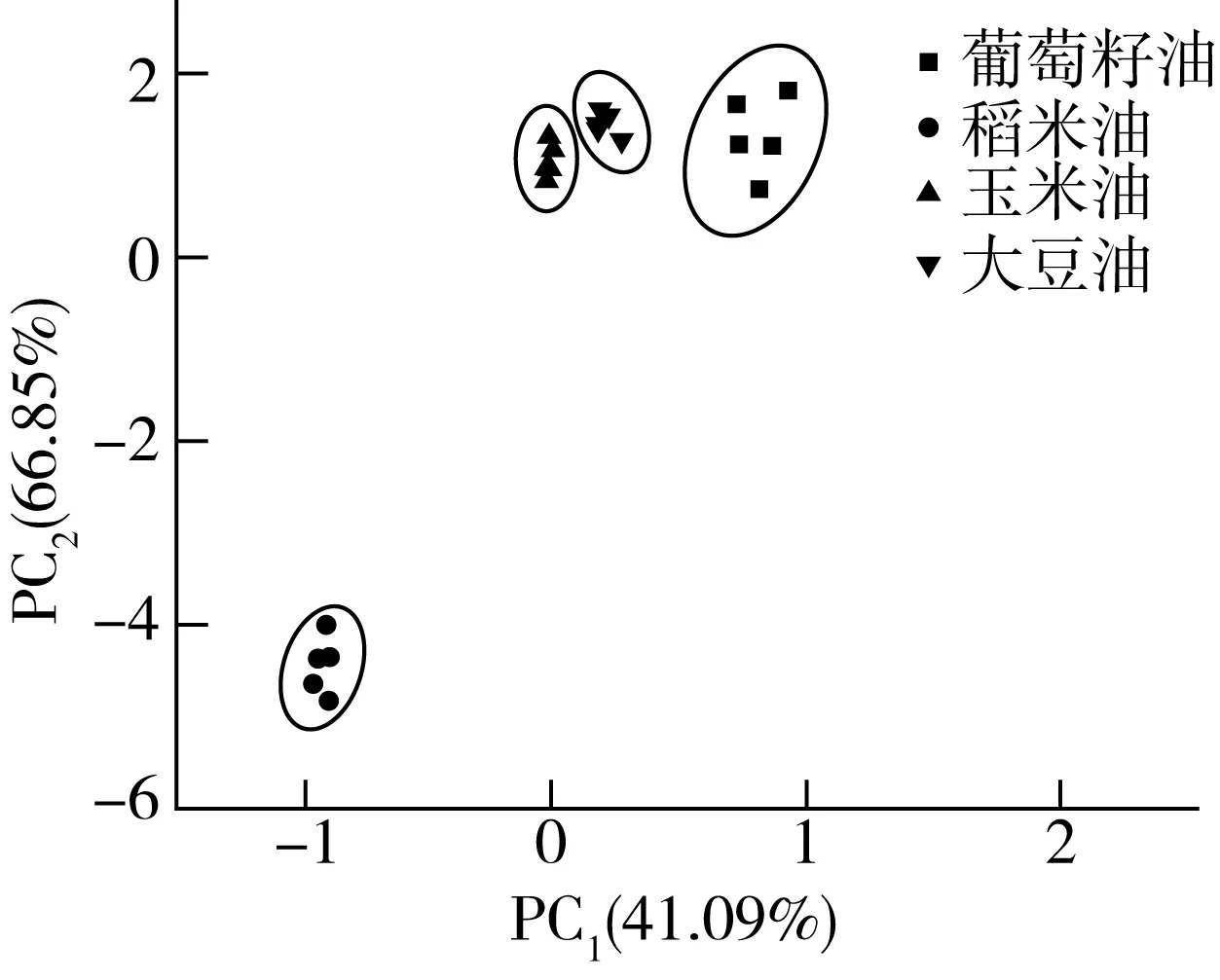

葡萄籽油、稻米油、玉米油及大豆油4种纯油脂分别进行LF-NMR采样,将其弛豫特性标准化数据进行主成分分析,并得到相应变量在该主成分中的载荷及方差贡献率,如表1所示。

表1 四种纯油脂LF-NMR弛豫特性在主成分

主成分贡献率表示该主成分反映原始数据的信息量,累计贡献率表示相应的几个主成分累计反映原始变量的信息量[15]。表1中主成分1(PC1)贡献率为41.09%,结合主成分2(PC2)及主成分3(PC3)的累计贡献率可达到88.972%,可较全面的反映15个变量的原始信息。载荷值是原始15个变量,即LF-NMR弛豫特征参数,与主成分1、主成分2及主成分3之间的相关系数。由表1可知,PC1与T23结束时间呈高度正相关,同时PC1与PC2的贡献率已能表达原始数据信息,因此可选择PC1、PC2反映这4种纯油脂主成分分析的结果,建立模型:

F1=-0.278Z1-0.277Z2-0.279Z3+0.152Z4+0.145Z5+0.379Z6+0.293Z7+272Z8+0.026Z9-0.180Z10+0.272Z11+0.305Z12+0.364Z13+0.212Z14+0.207Z15;

F2=0.292Z1+0.287Z2+0.301Z3-0.194Z4-0.198Z5+0.051Z6+0.340Z7+0.356Z8+0.150Z9+0.339Z10+0.356Z11+0.157Z12+0.166Z13-0.321Z14+0.035Z15。

以PC1、PC2的综合评价指标得分值绘制4种纯油脂的得分图,如图1所示。每个标识代表5个品牌的同一种油脂在得分图上的分布,即代表了这种油脂的整体特性。4种纯油脂区分较为明显,其中葡萄籽油在得分图中的位置距离其他3种油脂较远,说明葡萄籽油在脂肪酸组成即脂肪酸饱和度上能与其他3种油脂显著区分,同时这也是鉴别掺伪油脂LF-NMR技术的基础。可以看到不同品牌葡萄籽油在得分图上的分布较其他3种油脂更为分散,可能是由于不同品牌的稻米油、玉米油、大豆油在生产工艺上较为统一,而葡萄籽油在制取工艺上有差异,从而可能造成的油脂中活性物质种类含量的差异。由于在PC1和PC2的二维得分图上所有油脂样品得分的横坐标较为接近,但已经可以明显区分。

图1 4种纯油脂的PC得分图

2.2 LR-NMR结合主成分分析对掺伪葡萄籽油的鉴别及其掺伪量的判定

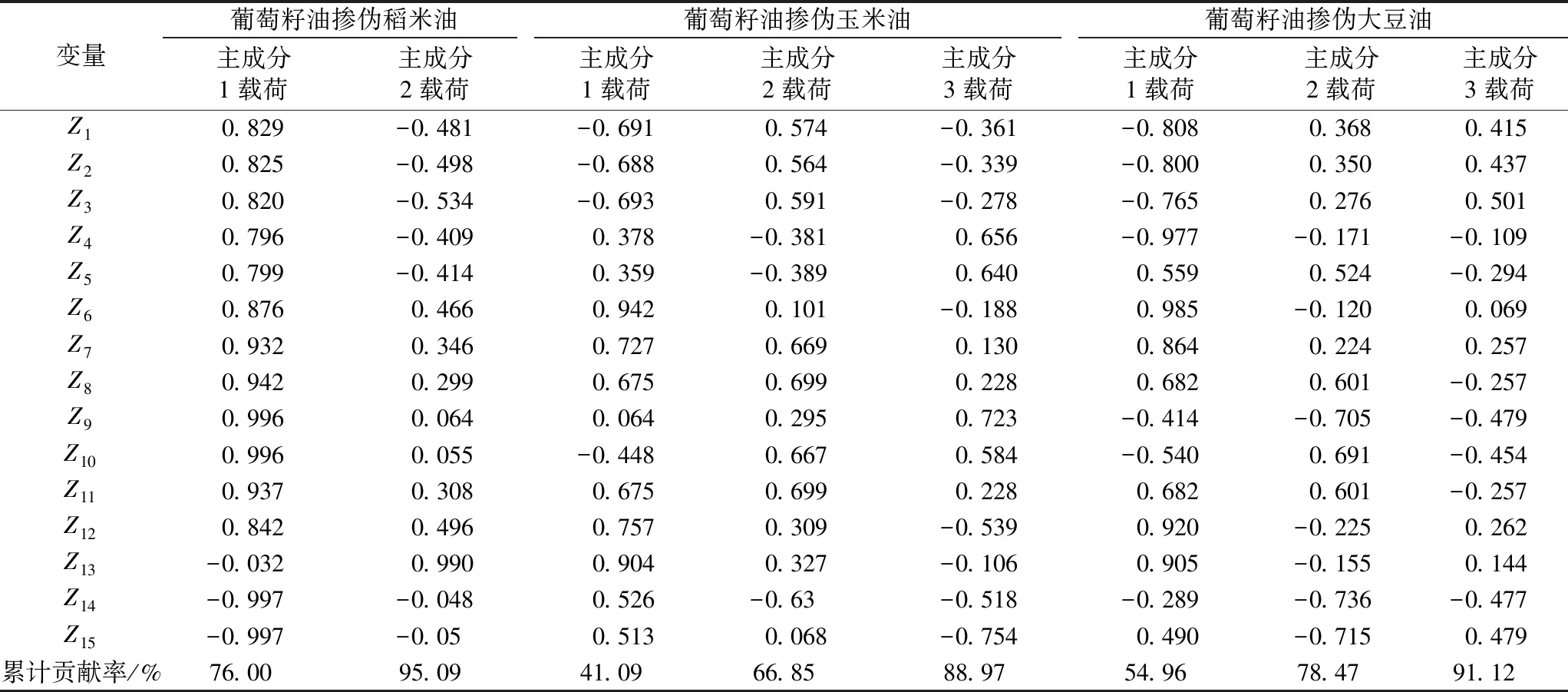

将掺有稻米油、玉米油和大豆油的掺伪葡萄籽油的LF-NMR弛豫特性标准化数据进行主成分分析,得到特征值大于1的相应变量在该主成分中的载荷及方差贡献率,如表2所示。

2.2.1 LR-NMR结合主成分分析对葡萄籽油中掺伪稻米油的鉴别及其掺伪量的判定

从表2中可以看出,葡萄籽油掺伪稻米油的主成分1贡献率为76.00%,结合主成分2的累计贡献率可达到95.09%,可较好地反映15个变量的原始信息。载荷值是原始15个变量,即LF-NMR弛豫特征参数,与主成分1及主成分2之间的相关系数。由表2可知,PC1与T22峰面积、T22峰比例呈高度正相关,与T23峰面积、T23峰比例呈高度负相关,PC2与T23峰结束时间呈高度负相关。因此可选择PC1、PC2对稻米油掺伪的葡萄籽油的弛豫特性参数进行分析,建立各指标的综合评价模型为:

F1=0.246Z1+0.244Z2+0.243Z3+0.236Z4+0.237Z5+0.259Z6+0.276Z7+0.279Z8+0.295Z9+0.295Z10+0.278Z11+0.249Z12-0.009Z13-0.295Z14-0.295Z15;

F2=-0.284Z1-0.294Z2-0.316Z3-0.242Z4-0.245Z5+0.275Z6+0.204Z7+0.177Z8+0.038Z9+0.032Z10+0.182Z11+0.293Z12+0.585Z13-0.028Z14-0.030Z15。

表2 掺伪葡萄籽油的LF-NMR弛豫特性在主成分中的载荷及累计方差贡献率

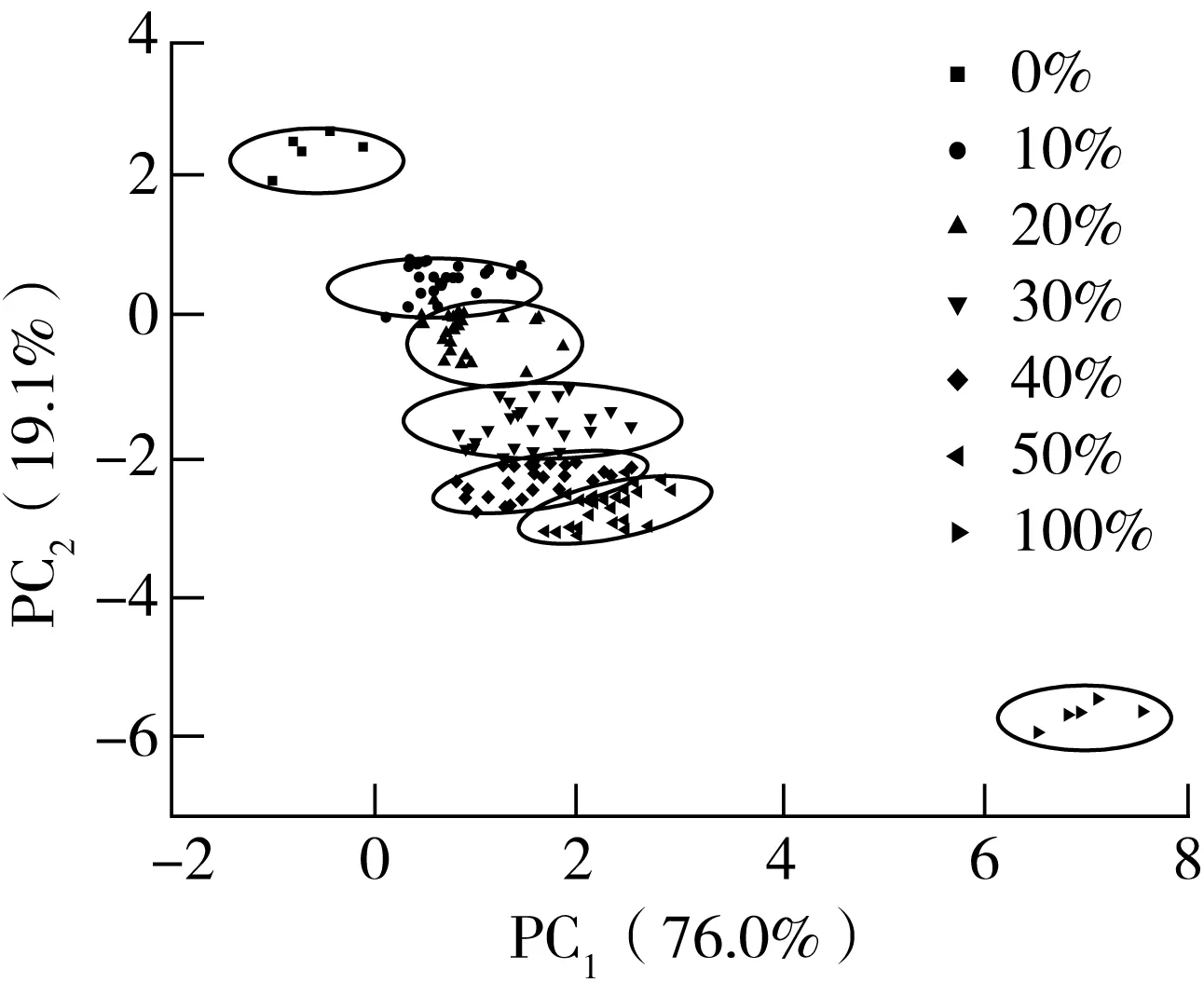

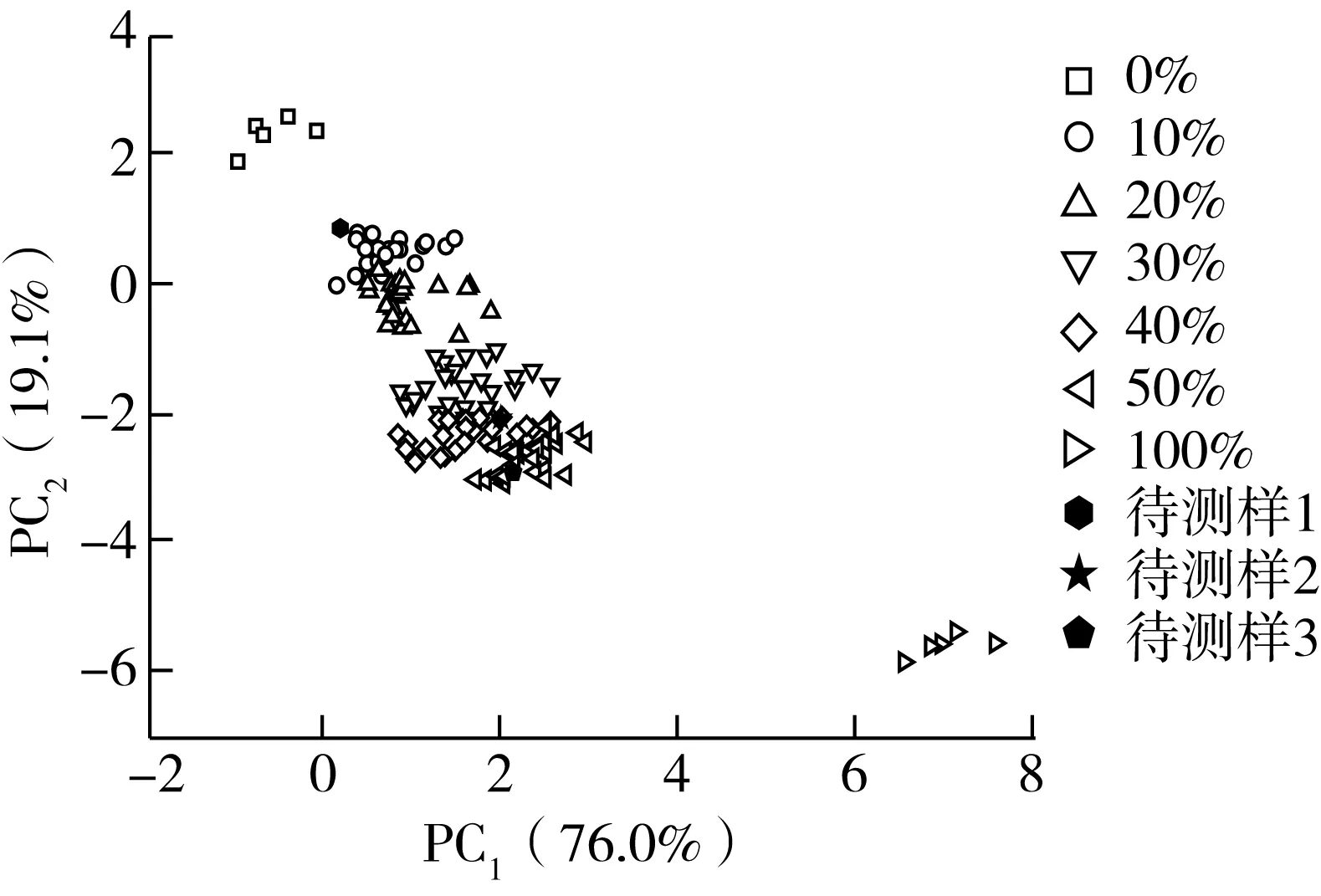

以PC1、PC2综合得分指标绘制稻米油掺伪葡萄籽油的得分图。如图2所示,不同记号表示不同掺伪浓度(0%、10%、20%、30%、40%、50%、100%),可看出0%、100%掺伪浓度的葡萄籽油的分布与其他掺伪浓度有明显区分,而10%、20%的掺伪浓度相对较低,其分布范围有一定的重合,掺伪浓度为30%、40%、50%的葡萄籽油的分布范围也存在较为集中的情况,但从掺伪浓度0%~100%的葡萄籽油分布上还是可以明显看出掺伪度从低到高的油脂的线性分布规律。这可能是由于稻米油与葡萄籽油的脂肪酸组成(主要是脂肪酸饱和度有较明显的差异)不同造成的其多组分弛豫图谱的弛豫特性有较明显的规律变化。

图2 稻米油掺伪葡萄籽油的PC1、PC2得分图

将不同质量比的掺伪葡萄籽油样品进行LF-NMR采样,并整理弛豫特征数据,代入稻米油掺伪葡萄籽油的掺伪鉴别模型中,绘制相应得分图如图3所示。并同时对比计算所得掺伪浓度(分别为18.19%、33.35%、49.56%),可看到验证油脂样品在得分图上的位置分别位于掺伪度为20%、40%、50%的分布范围内。由此可以说明稻米油掺伪葡萄籽油的LF-NMR弛豫特征数据的通过主成分分析建立的掺伪鉴别模型可初步验证未知油脂样品是否掺伪及掺伪度范围的确定。

图3 验证样品在掺伪鉴别模型得分图的位置分布

2.2.2 LR-NMR结合主成分分析对葡萄籽油中掺伪玉米油的鉴别及其掺伪量的判定

从表2中可以看出,葡萄籽油掺伪玉米油的主成分1贡献率为41.09%,结合主成分2和主成分3的累计贡献率可达到88.97%,可较好地反映15个变量的原始信息。由表2可知,PC1与T22峰面积、T23结束时间呈高度正相关。因此可选择PC1、PC2、PC3对玉米油掺伪的葡萄籽油的弛豫特性参数进行分析,建立各指标的综合评价模型为:

F1=-0.278Z1-0.277Z2-0.279Z3+0.152Z4+0.145Z5+0.379Z6+0.293Z7+0.272Z8+0.026Z9-0.180Z10+0.272Z11+0.305Z12+0.364Z13+0.212Z14+0.207Z15

F2=0.292Z1+0.287Z2+0.301Z3-0.194Z4-0.198Z5+0.051Z6+0.340Z7+0.356Z8+0.150Z9+0.339Z10+0.356Z11+0.157Z12+0.166Z13-0.321Z14+0.035Z15

F3=-0.198Z1-0.186Z2-0.153Z3+0.360Z4+0.351Z5-0.103Z6+0.071Z7+0.125Z8+0.397Z9+0.321Z10+0.125Z11-0.296Z12-0.058Z13-0.284Z14-0.414Z15

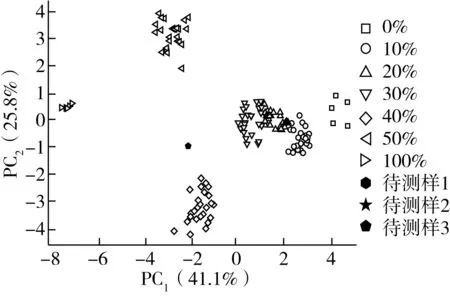

以其中两个主成分即PC1、PC2综合得分指标绘制玉米油掺伪葡萄籽油的得分图。如图4所示,不同记号表示不同掺伪浓度(0%、10%、20%、30%、40%、50%、100%),可看出0%、100%掺伪浓度的葡萄籽油的分布与其他掺伪浓度有明显区分,而10%、20%、30%的掺伪浓度区分度相对较低,其分布范围可能存在一定的重合,掺伪浓度为40%、50%的葡萄籽油的分布范围距离较远,区分度相对较好,但从掺伪浓度0%到100%的掺伪葡萄籽油分布上不存在明显的线性分布规律。这可能是由于玉米油与葡萄籽油的脂肪酸组成相较稻米油更为接近,混合油脂样品的脂肪酸的饱和度上没有规律性的差异,这也可与第一部分四种纯油脂的主成分分析得分图上显示出的结果相互印证。

图4 稻米油掺伪葡萄籽油的PC1、PC2得分图

将不同质量比的掺伪葡萄籽油样品进行LF-NMR采样,并整理弛豫特征数据,代入玉米油掺伪葡萄籽油的掺伪鉴别模型中,绘制相应得分图如图5所示。并同时对比计算所得掺伪浓度(分别为17.80%、23.53%、41.36%),可看到验证油脂样品在得分图上的位置分别位于掺伪度为20%、20%、40%的分布范围内。由此可以说明玉米油掺伪葡萄籽油的LF-NMR弛豫特征数据的通过主成分分析建立的掺伪鉴别模型可初步验证未知油脂样品是否掺伪及掺伪度范围的确定。

图5 验证样品在掺伪鉴别模型得分图的位置分布

2.2.3 LR-NMR结合主成分分析对葡萄籽油中掺伪大豆油的鉴别及其掺伪量的判定

从表2中可以看出,葡萄籽油掺伪大豆油的主成分1贡献率为54.96%,结合主成分2和主成分3的累计贡献率可达到91.12%,可较好地反映15个变量的原始信息。由表4可知,PC1与T22起始时间、T23顶点时间和T23结束时间呈高度正相关,与T21峰面积呈高度负相关。因此可选择PC1、PC2、PC3对大豆油掺伪的葡萄籽油的弛豫特性参数进行分析,建立各指标的综合评价模型为:

F1=-0.281Z1-0.279Z2-0.266Z3-0.340Z4+0.195Z5+0.343Z6+0.301Z7+0.238Z8-0.144Z9-0.188Z10+0.238Z11+0.320Z12+0.315Z13-0.101Z14+0.171Z15;

F2=0.196Z1+0.186Z2+0.147Z3-0.091Z4+0.279Z5-0.064Z6+0.119Z7+0.320Z8-0.375Z9+0.368Z10+0.320Z11-0.120Z12-0.083Z13-0.392Z14-0.381Z15;

F3=0.301Z1+0.317Z2+0.364Z3-0.079Z4-0.213Z5+0.050Z6+0.187Z7-0.187Z8-0.348Z9-0.330Z10-0.187Z11+0.190Z12+0.105Z13-0.346Z14+0.348Z15。

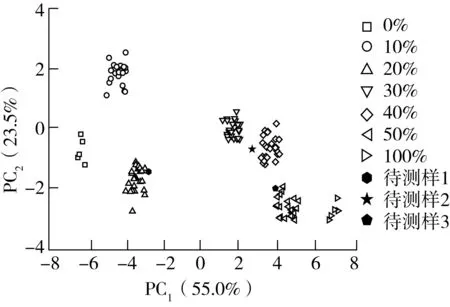

以PC1、PC2综合得分指标绘制大豆油掺伪葡萄籽油的得分图。如图6所示,不同记号表示不同掺伪浓度(0%、10%、20%、30%、40%、50%、100%),可看出不同掺伪浓度的葡萄籽油的分布范围有明显区分,但在二维得分图上并无线性分布规律。这可能是由于大豆油与葡萄籽油的脂肪酸饱和度更为接近,需在三维主成分得分图上观察其相应规律,但PC1、PC2的二维得分图上已能明显区分不同掺伪浓度油脂样品,故本研究暂不讨论PC3对原始变量数据的反映。

图6 大豆油掺伪葡萄籽油的PC1、PC2得分图

将不同质量比的掺伪葡萄籽油样品进行LF-NMR采样,并整理弛豫特征数据,代入大豆油掺伪葡萄籽油的掺伪鉴别模型中,绘制相应得分图如图7所示。并同时对比计算所得掺伪浓度(分别为23.80%、36.12%、47.96%),可看到验证油脂样品在得分图上的位置分别位于掺伪度为20%、40%、50%的分布范围内。由此可以说明大豆油掺伪葡萄籽油的LF-NMR弛豫特征数据的通过主成分分析建立的掺伪鉴别模型可初步验证未知油脂样品是否掺伪及掺伪度范围的确定。

图7 验证样品在掺伪鉴别模型得分图的位置分布

3 结论

以葡萄籽油及其掺伪油为例,讨论稻米油、玉米油、大豆油分别以不同比例掺入葡萄籽油的样品经LF-NMR采样检测得到的弛豫特性数据通过主成分分析得到不同掺伪油脂的鉴别模型及得分图,通过对未知样品的代入所得浓度与计算浓度对比进行掺伪鉴别。其结果表明可以通过LF-NMR技术方法对油脂做出明确的掺伪鉴别,同时在一定程度上可以确定其掺伪浓度。

但是由于在模型的二维得分图上一些油脂的掺伪油样没有明显的线性规律,在低掺伪浓度范围内区分度相对较低,可通过进行三维数据分析或结合其他化学计量方法降低其掺伪检出限。