差厚拼焊板零件焊缝线偏移的控制方法

龚志辉 赵树武

1.湖南大学汽车车身先进设计制造国家重点实验室,长沙,4100822.北京星航机电装备有限公司,北京 ,100074

0 引言

激光拼焊板的应用是汽车车身轻量化的有效途径之一[1],但拼焊板不同材料以及不同厚度的组合在成形过程中表现出不同的力学性能和不同程度的变形,使得成形过程很难控制,薄弱一侧材料易出现开裂、起皱等缺陷,成形过程中焊缝线不可避免地会产生偏移,使得实际成形后零件的焊缝线与设计焊缝线产生偏差[2-3]。MIN等[4]通过对SPCC钢材拼焊样件进行强度、硬度、胀形实验认为,焊缝区组织及焊缝移动等因素使得板料成形性能下降。KOROUYEH等[5]通过对不等厚板材拼焊的研究发现,变形过程中焊缝线的偏移对拼焊板整体的成形性能有着重要影响。

目前对焊缝线位置偏差的控制主要有两种方式。一种是过成形工艺控制法,即通过优化模具设计参数、成形工艺参数等实现焊缝偏移的控制。CAO等[6]通过液压夹持焊缝装置控制焊缝线漂移,以提高整体成形性。HEO等[7]通过使用拉延筋调整阻力来减小焊缝漂移。朱元右等[8]采用分瓣式压边圈来研究焊缝漂移。HE[9]采用压边力控制方案来减小焊缝线漂移。由于成形工艺首先要保证成形过程中坯料收缩的均衡性及好的成形质量,因此往往难以兼顾到焊缝线的控制。另一种方法是预先在坯料上布置合理的焊缝线,在满足成形要求的前提下缩小焊缝线偏差。TANG等[10]基于一步有限元方法预测了拼焊板冲压过程原始焊缝线位置及焊缝线偏移规律。KU等[11]基于有限元反向追踪方法对拼焊板进行了设计和并预测了焊缝线的偏移,该方法可以在保证成形质量的前提下有效地实现焊缝线偏移的控制,但需要预先对坯料的焊缝线进行精确的计算。

本文基于网格映射法[12]对拼焊板板料焊缝线初始形状位置进行调整优化,以减小成形件焊缝线实际位置与设计位置偏差,同时揭示焊缝线偏差的主要来源。

1 差厚拼焊板成形特点

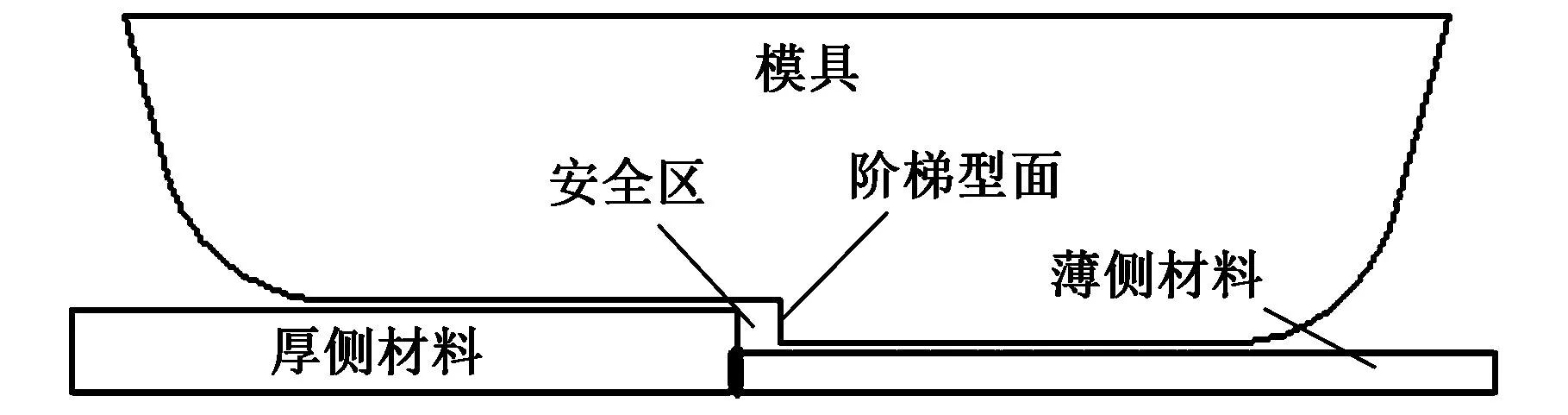

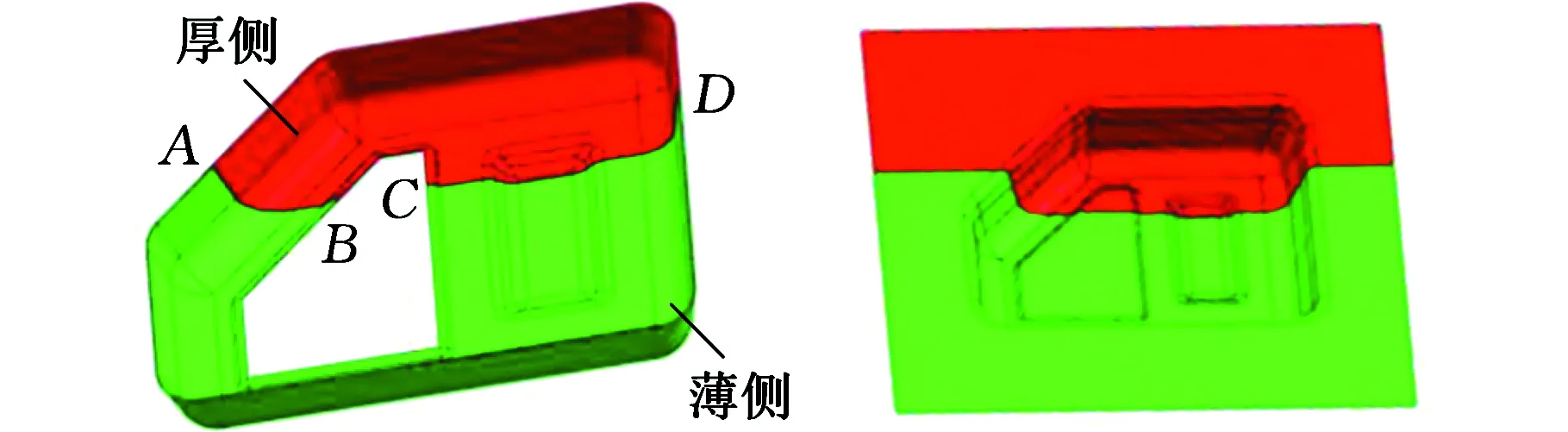

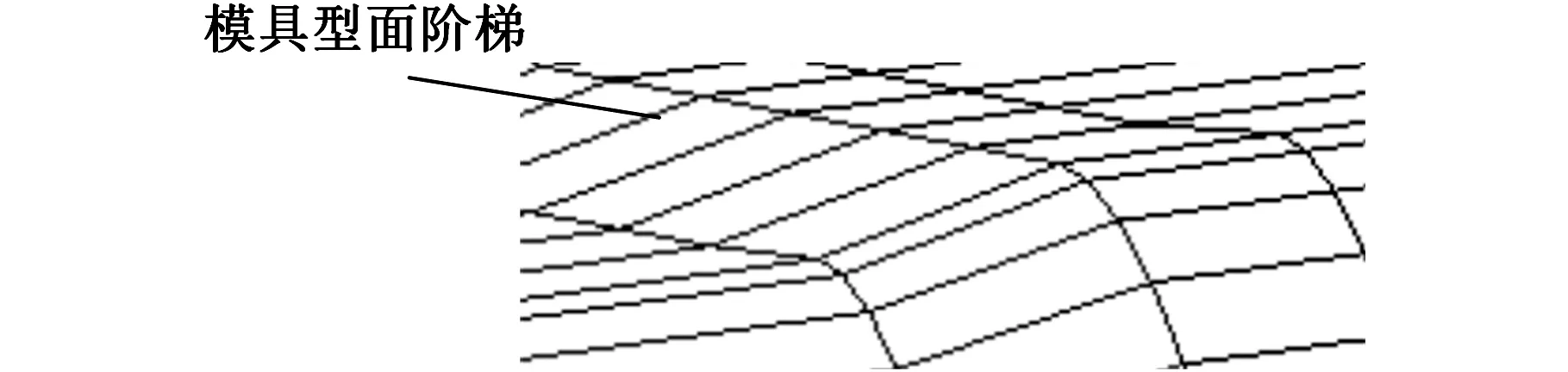

图1 差厚拼焊板成形模具的阶梯型面Fig.1 Step surface of die for TWB with different thicknesses

等厚拼焊板成形时,模具型面与普通非拼焊板成形时的一致。差厚拼焊板成形时,坯料采用单面平齐的拼接方式,型面一面是平的,而另一面存在着明显的阶梯高度差异,因此相应的模具型面上也根据料厚的差异设置了相应的阶梯,如图1所示。由于模具型面,特别是圧料面上阶梯两侧的间隙不同,对应的薄侧区域材料可以通过阶梯流入厚侧区域,但厚侧区域材料不能通过阶梯流入薄侧,因此阶梯的位置与最终所形成的焊缝线的位置必须相适应。实际成形时若零件焊缝线与模具阶梯相距太远,易造成焊缝线薄侧压不实而起皱,若太近,厚侧材料可能侵入薄侧造成成形无法到底,局部压力极高,可能损毁模具造成安全事故。因此差厚拼焊板成形时无法在模具调试时去调整坯料焊缝线的位置,以缩小实际焊缝线相对设计焊缝线的偏差,只能通过预先对实际焊缝线进行反求并依此构建并加工出模具上的阶梯型面后进行试冲验证。

2 焊缝线控制的几个关键问题

2.1 模具阶梯型面曲线初始构建

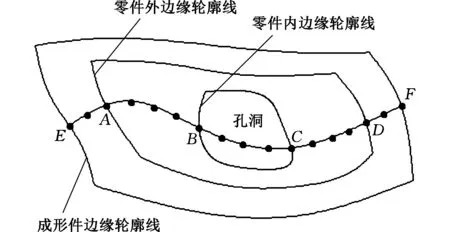

焊缝线的构建包括坯料焊缝线及模具型面阶梯曲线构件两个部分,二者存在着密切的联系。依据产品模型构建工艺补充面及压料面形成完整的冲压工艺模型后,由于设计焊缝线仅仅只是在产品之上,因此与产品对应的模具型面部分的阶梯可以根据产品焊缝线初步确定,但除此之外,还需要确定非常产品区域(工艺补充面、内部孔洞填充面、圧料面)的焊缝。内部孔洞填充面焊缝的获取比较简单,采用曲线光滑连接即可实现,如图2所示。

图2 车门内板孔洞填充面焊缝Fig.2 Weld line of filling surface of inner door hole

产品及内部孔洞填充面属于模具型面的一部分,但工艺补充面及压料面上的阶梯型面需要另行确定。工程中通常采用的方法如图3所示,将产品两末端曲线进行线性延伸,然后按冲压方向拉伸成平面,与工艺补充面及压料面所形成的交线即为模具工艺补充面及压料面上初始的阶梯型面,此阶梯面需要根据后续的计算进行调整。

图3 工艺补充面及压料面焊缝确定Fig.3 Weld line of binder and addendum

2.2 焊缝线的映射计算

初始仿真时坯料的焊缝线基于初始获取的模具焊缝线采用有限元一步法反求获得,但经过一次成形计算后则需要通过网格映射获取。

如图4所示,首先获取成形件边缘轮廓线的焊缝线端点E、F,然后获取零件外边缘轮廓线(外修边轮廓线)与焊缝线的交点A、D,再获取零件内边缘轮廓线(内冲孔轮廓线)与焊缝线的交点B、C。将EA、AB、BC、CD、DF线进行离散获得离散点,其中AB段和CD段为产品内焊缝线,包含的离散点为产品内离散点,其他为产品外焊缝线,包含的离散点为产品外离散点。成形后的焊缝线相对偏差计算只包含AB段和CD段零件内焊缝线的离散点。

图4 焊缝线离散成点Fig.4 Discretizing weld line into points

在有限元仿真分析时,如果不采用自适应网格,则仿真前后的网格及节点存在一一对应的关系,借此关系,将各离散点投影到仿真后的网格之上,可以计算出仿真前(坯料状态)的相应位置,然后拟合成曲线后即可获得坯料上的焊缝线。

2.3 坯料焊缝的调整计算

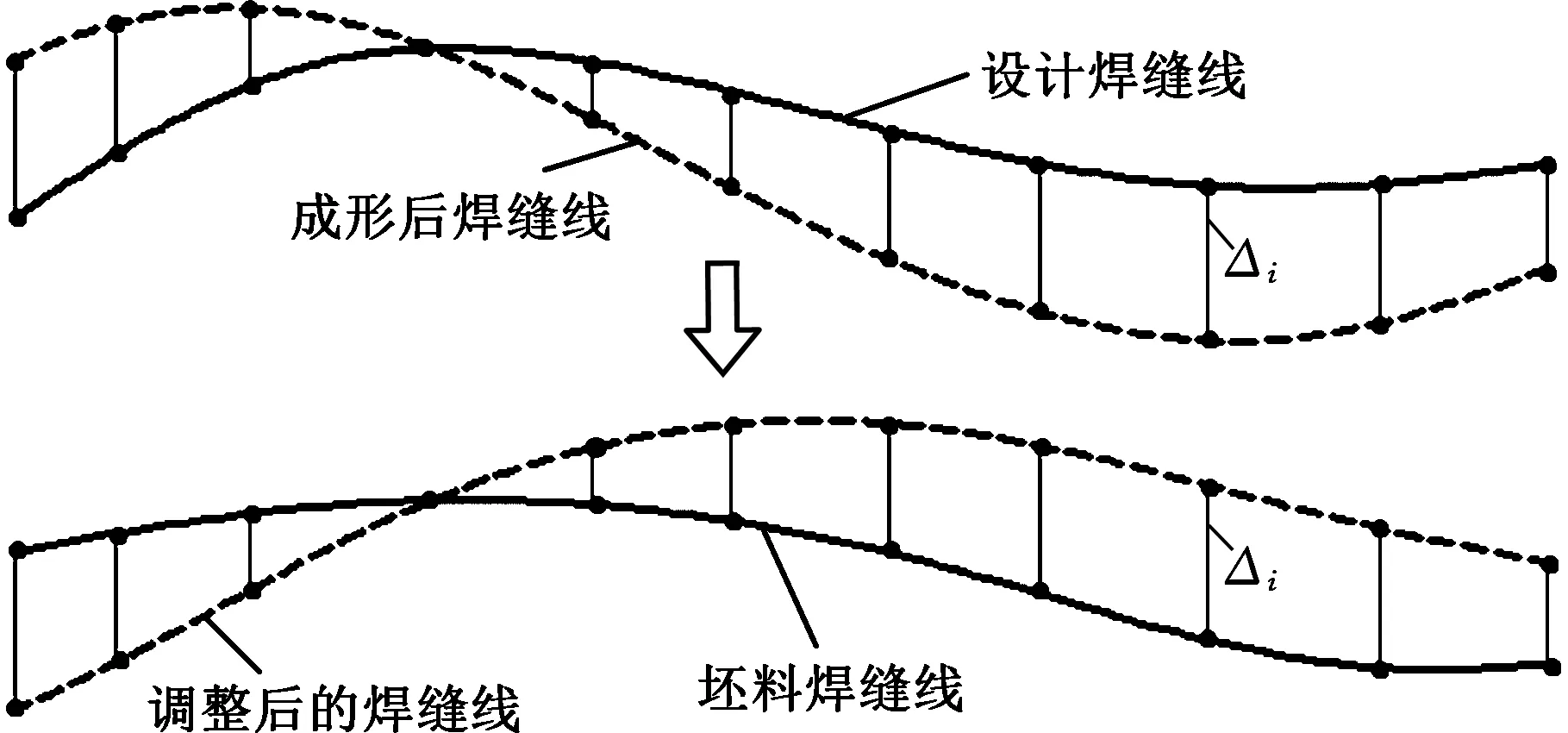

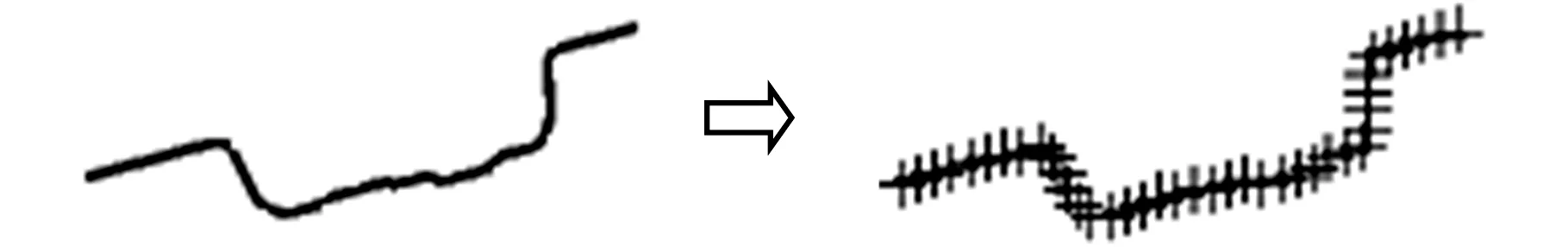

坯料焊缝是否符合要求需要根据成形后焊缝相对设计焊缝的偏差进行计算,焊缝线离散之后可以转化为计算产品内离散点的偏差。当这些离散点的偏差最大值Δimax小于某一阈值时,认为坯料焊缝线精度已达到要求,否则需要对坯料焊缝线进行调整。计算出成形后所有离散点相对偏差Δi,然后坯料上与之对应的离散点也偏移Δi,拟合成曲线后即可获得坯料新的焊缝线,如图5所示。

图5 坯料焊缝线的调整Fig.5 Adjustment of blank weld line

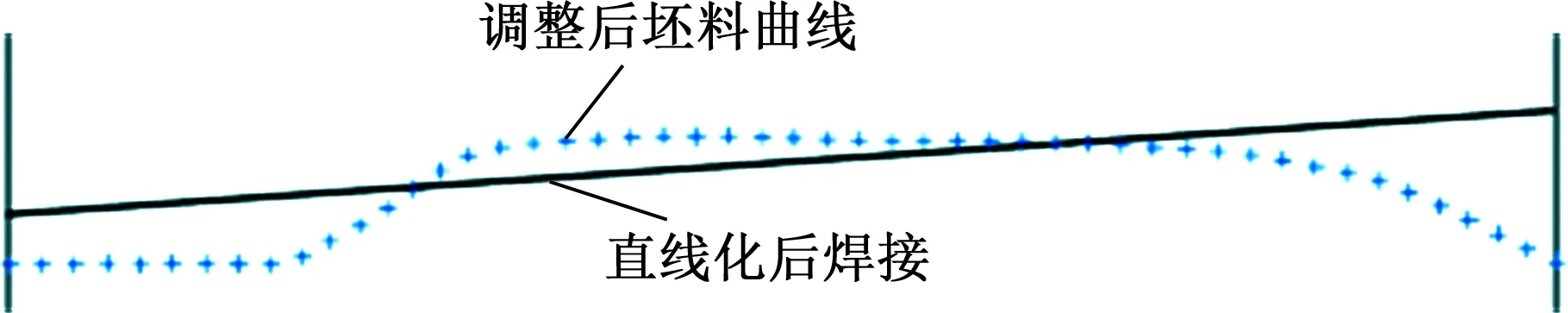

2.4 曲线焊缝的直线化

通过反求计算获得的坯料焊缝是一条曲线,理论上坯料采用曲线焊缝在成形之后可以无限逼近设计焊缝,但目前坯料焊缝均为直线焊缝,因此所求得的曲线焊缝需要直线化,直线化的基本原则是使得成形后的焊缝与设计焊缝的偏差尽可能地小。

2.4.1坯料曲线焊缝初始直线化

对焊缝直线化过程就是求解曲线焊缝中线的过程,最常用的中线求解方法为最小二乘法。焊缝直线化之后除了带来成形后的焊缝与设计焊缝之间的偏差外,还可能使得成形后的焊缝相对设计焊缝产生角度偏差及横向整体偏移,因此后续还要进行直线焊缝的偏转调整及整体平移。

2.4.2坯料直线焊缝的偏转调整及整体平移

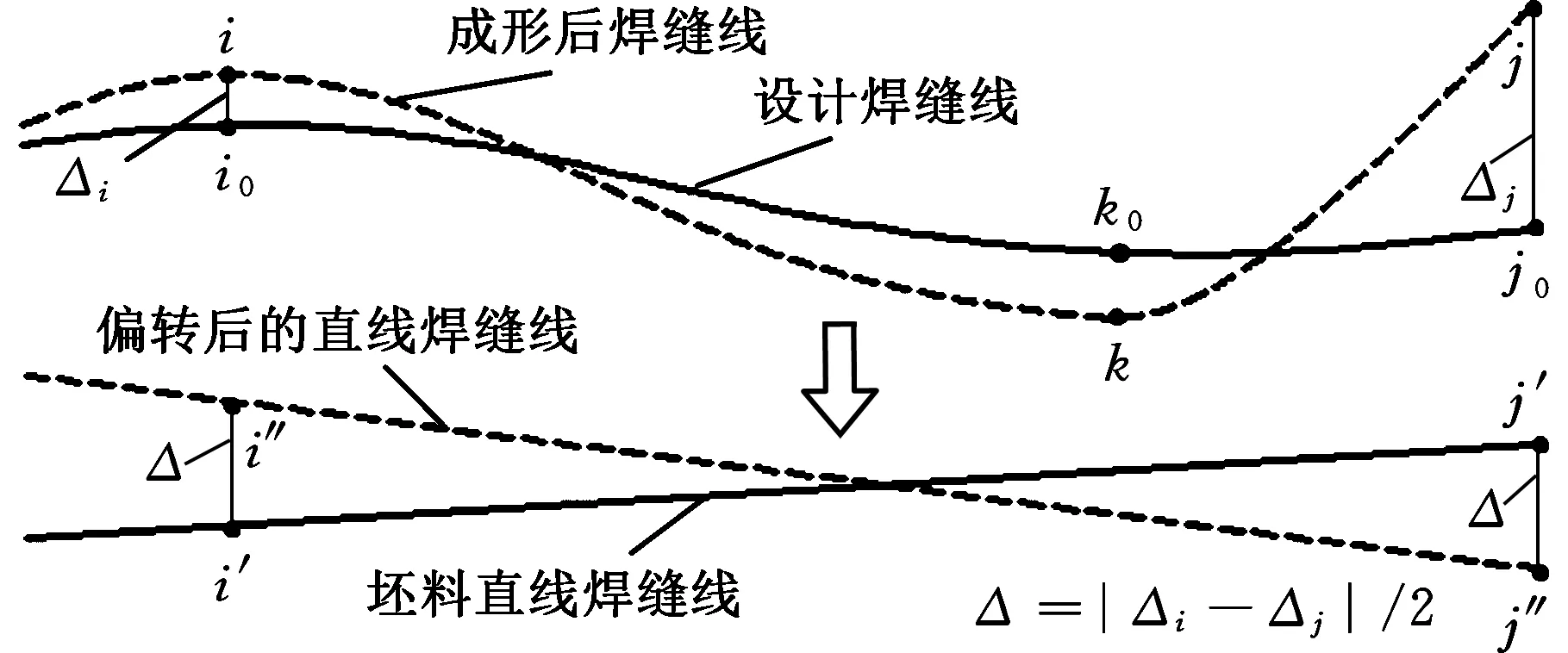

以设计焊缝线为基准线,将成形后的焊缝与设计焊缝进行对比,如图6所示。从成形后的离散点中寻找到i、j两个高点及低点k,计算出i、j相对设计离散点i0、j0的距离Δi和Δj。然后需要将成形后的离散点对应于直线焊缝上的离散点i′、j′分别向上和向下移动|Δi-Δj|/2,获得对应点i″、j″,将此两点连接起来即获得偏转调整之后的直线焊缝。然后进行仿真计算,如果出现i、j两个高点偏差仍然较大的情况,重复上述步骤直至二者基本平齐。

图6 直线焊缝的偏转调整Fig.6 Rotating adjustment of straight weld line

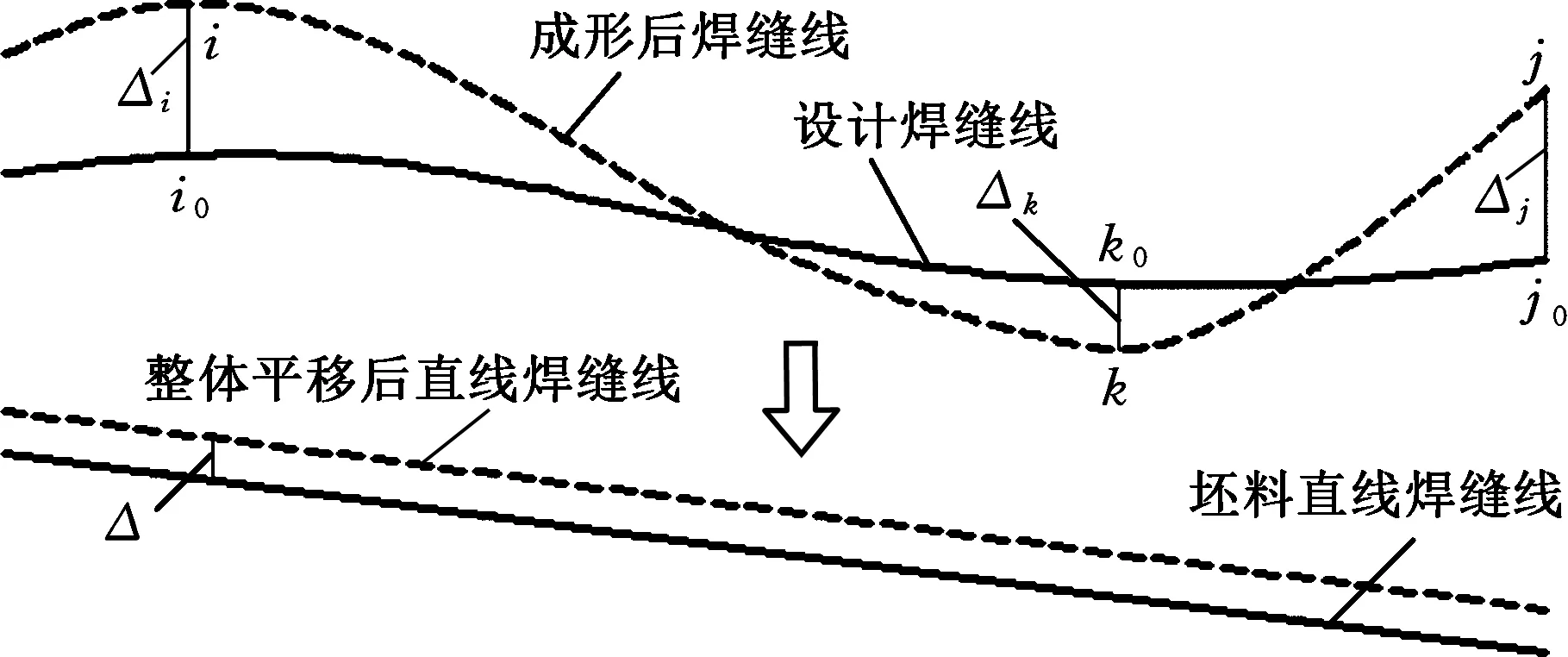

根据成形后的结果计算出两个高点i、j相对设计焊缝的偏差max(Δi,Δj)以及低点k相对设计焊缝的偏差Δk,按Δ=|max(Δi,Δj)-Δk|/2将坯料的直线焊缝进行整体平移,如图7所示。之后进行仿真校验,当max(Δi,Δj)-Δk没有趋近于0时重复上述步骤。

图7 直线焊缝的整体平移Fig.7 Monolithic movement of straight weld line

3 焊缝线控制的基本流程

焊缝线反求需要反复比较进行迭代计算,采取的基本过程是先求解出理想的坯料曲线焊缝,然后直线化,再进行偏转和平移调整。具体流程如下。

(1)初始构建模具阶梯型面曲线,由该型面曲线确定初始坯料焊缝线。

(2)进行成形仿真,同时将焊缝线离散并应用网格映射法建立离散点“设计-坯料-成形件”三者之间的映射关系。

(3)将成形后焊缝与设计焊缝进行比较获取偏差,如偏差过大则根据离散点各自的偏差值对坯料焊缝进行调整后再仿真。循环此过程,直到偏差在所要求的精度范围内。此时将获得比较理想的坯料曲线焊缝。

(4)将曲线焊缝直线化后进行成形仿真计算,比较两个高点(两个低点)相对设计焊缝的偏差值,进行相应的偏转调整。循环此过程,直到偏差在所要求的精度范围之内。

(5)比较成形仿真后最高点和最低点之间的偏差值,相应地对直线焊缝进行整体平移。循环此过程,直到偏差在所要求的精度范围之内。

4 计算实例

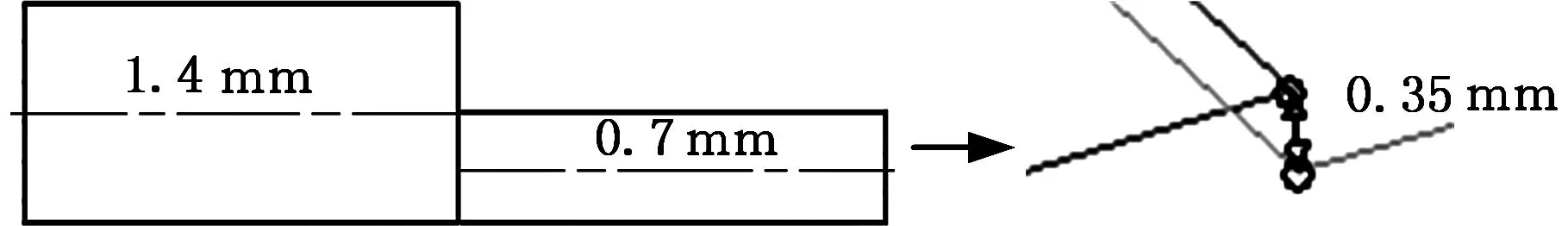

拼焊板在车门内板的成形中应用非常普遍,本文采用仿车门内板模型进行计算及实验,设计模型尺寸为196 mm×147 mm×58 mm,材料为DC04,厚度为1.4 mm和0.7 mm。

如图8a所示,将内孔填充后连接形成内填充焊缝线,通过两端线延伸并结合冲压方向建立工艺补充面焊缝如图8b所示。

(a)设计模型焊缝 (b)工艺补充面焊缝图8 整体焊缝的构建Fig.8 Construction of integrated weld line

提取模具焊缝并进行离散,离散点间距的选取根据坯料划分的网格大小确定。此处坯料网格尺寸为4.0 mm×4.0 mm,选择的离散点间距为网格尺寸2倍,如图9所示。

图9 提取焊缝并离散成点Fig.9 Extraction of weld line and creation ofdiscrete points

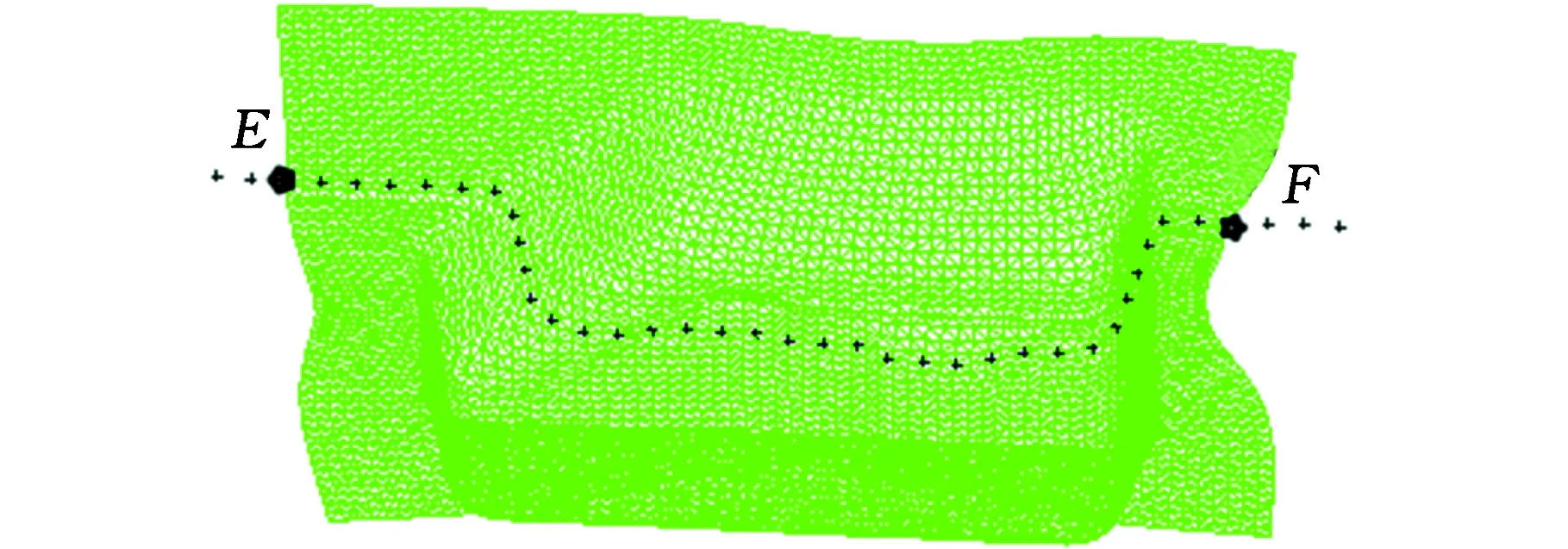

初始成形仿真计算时,坯料焊缝线为模具焊缝线在冲压方向上的投影。获得成形网格后,将离散点投影到网格模型之上,如图10所示。由图10可知,由于坯料在成形时收缩,部分节点无法投影到网格模型之上,选取焊缝线与网格模型边缘线的交点作为补充的离散点(图10中的E点和F点)。

图10 离散点的投影Fig.10 Projection of discrete points

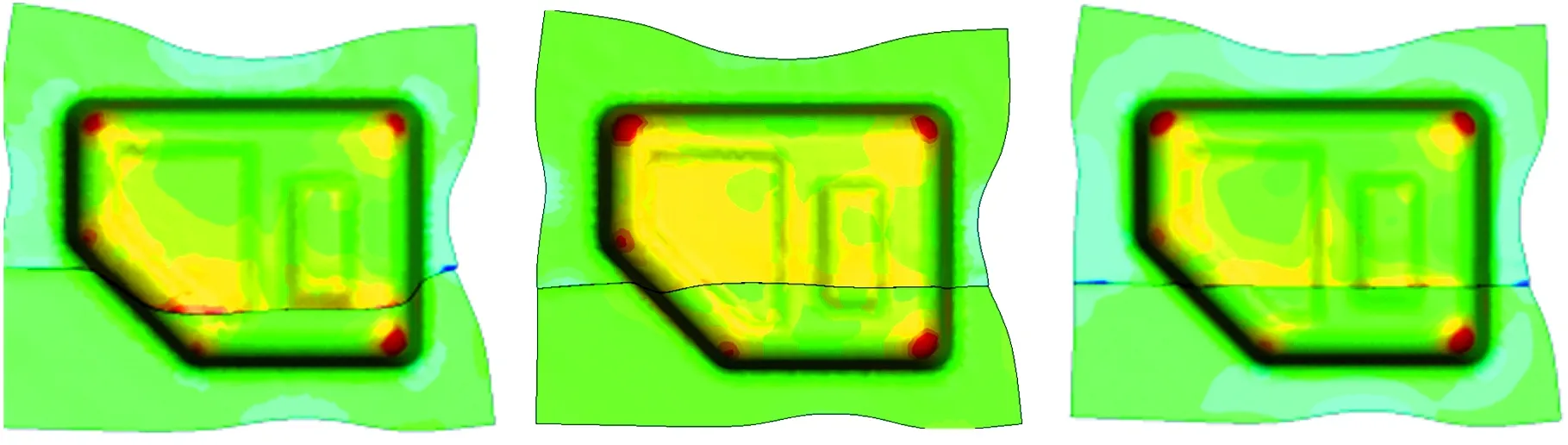

离散点经过映射之后获得初始坯料上的曲线焊缝,进行仿真后可计算出成形后焊缝相对设计焊缝的偏差,然后根据偏差值对初始焊缝进行调整,获得的仿真结果如图11所示。三次仿真相应的坯料焊缝线如图12所示。

(a)投影焊缝线 (b)初次反求焊缝线 (c)调整后焊缝线图11 不同坯料焊缝成形结果Fig.11 Stamping results of different blank weld line

图12 三种坯料焊缝线Fig.12 Three types of blank weld line

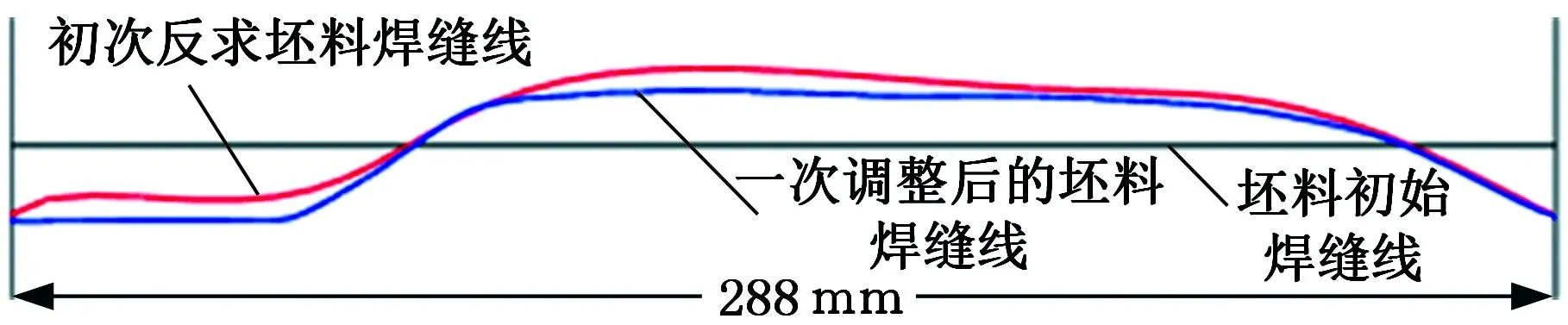

初次反求坯料焊缝线和一次调整后的坯料焊缝线均为曲线焊缝,成形后相对设计焊缝的偏差如图13所示。最大相对偏差值为4.33 mm,调整后最大相对偏差值为0.95 mm。

图13 坯料曲线焊缝直线化Fig.13 Initial linearization of blank weld line

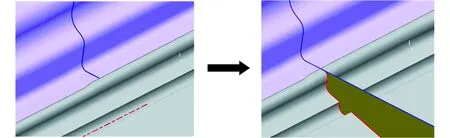

将调整后的坯料曲线应用最小二乘法进行直线化,如图13所示。然后以直线焊缝进行成形仿真计算,为了更精确地反映成形过程,模具型面及坯料均按不等厚激光拼焊板实际成形情况建模。模具型面根据已获得的直线焊缝构建阶梯,如图14a所示。实际拼焊板采用单侧平齐方式,中心相差0.35 mm,如图14b所示。

(a)不等厚模具型面阶梯

(b)不等厚拼焊板坯料单元的构建图14 不等厚拼焊板仿真模型构建Fig.14 Construction of simulation model for TWB with different thicknesses

成形仿真计算后的焊缝线相对设计焊缝线的偏差两个高点(A、D点),偏差分别为2.35 mm、8.12 mm,低点为B点,偏差为-11.24 mm。根据偏差值对坯料的直线焊缝进行角度调整,调整后建立相应的模具阶梯型面并再次仿真,成形仿真计算后测得A、D两点相对偏差分别为5.10 mm、6.09 mm,B点相对偏差为-10.56 mm,成形后的焊缝线相对设计焊缝线两侧分布不均,需整体往上平移2.2 mm,相应地将坯料调整角度后的直线焊缝线整体往上移动2.2 mm进行成形仿真计算,测得A、D两点相对偏差分别为7.68 mm、8.35 mm,B点的相对偏差为-7.62 mm,满足工程通常限定的±10 mm偏差阈值的要求。

以最终获得的坯料直线焊缝构建模具阶梯型面,并制造了相应的模具,如图15所示。

图15 具有阶梯型面的差厚板成形模具Fig.15 Test die with step surface for TWB with different thicknesses

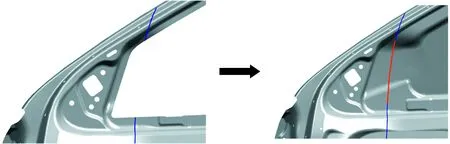

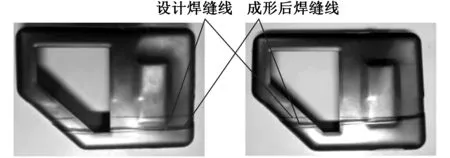

将初始投影的直线焊缝坯料及整体平移后的直线焊缝坯料进行冲压,获得的零件如图16所示(设计焊缝线为人为绘制)。

(a)投影焊缝成形结果(b)整体平移焊缝成形结果图16 实际成形零件Fig.16 Actual stamped part

测得A、B、D三点实际相对偏差为7.46 mm、-8.3 mm、7.65 mm,与仿真预测值非常接近。

3 结论

(1)本文提出的通过反求坯料焊缝线来控制差厚板零件焊缝线偏差的计算方法及流程可以在有限次仿真计算的情况下达到良好的效果。

(2)在冲压工艺确定的情况下,坯料采用曲线焊缝可以将差厚板零件焊缝线偏差控制在很小范围内。

(3)成形后焊缝与设计焊缝之间有偏差的主要原因是坯料采用了直线焊缝。