活塞内冷油腔的振荡传热特性及位置的研究

文 均 王东方 雷基林 李浙昆 温志高 代云辉 辛千凡

1. 昆明理工大学云南省内燃机重点实验室,昆明,650500 2.成都银河动力有限公司,成都,610505 3.昆明云内动力股份有限公司,昆明,650217

0 引言

近年来,为了降低活塞热负荷,使活塞保持较高的强度,内冷油腔振荡传热作为一种高效的强化传热方式,在高热负荷发动机活塞中得到了广泛应用。研究表明,采用内冷油腔振荡传热方式可使活塞顶面最高温度下降约40℃,通过内冷油腔的振荡传热量约占活塞整体散热量的40%~60%[1-4]。内冷油腔在降低活塞工作温度的同时也使活塞的工作温度梯度产生很大的变化,从而产生较大的热应力。不合理的内冷油腔结构设计会导致活塞热疲劳失效,因此内冷油腔结构的合理设计是降低活塞热负荷,保证活塞工作可靠性的关键。

近年来,对活塞内冷油腔振荡传热的研究已经成为研究的热点之一。谭建松等[5]对比分析了内冷油腔、底喷无油腔、无底喷油雾和高位空心环内冷对活塞温度场的影响,结果表明,在高强化发动机上采用底喷无油腔和无底喷油雾冷却方式无法满足活塞的使用要求,采用强制内部冷却才能有效地降低活塞高温区域的温度。KAJIWARA等[6]通过建立简化的内冷油腔二维模型,假设活塞在运动过程中的充油率不变,研究了不同机油填充率对内冷油腔壁面换热系数的影响。原彦鹏等[7]、冯耀南等[8]通过经验公式研究了内冷油腔位置对活塞温度场的影响规律。郑清平等[9]采用CFD稳态计算获得了内冷油腔内壁面的换热边界条件,研究了内冷油腔轴向位置对活塞温度场、热应力和变形的影响。朱楠林等[10]利用CLSVOF两相流方法和动网格技术,研究了内冷油腔简化结构参数和机油填充率对内冷油腔壁面平均温度的影响规律。邓晰文等[11]发现活塞二阶运动对内冷油腔中的机油分布以及内冷油腔侧壁面的对流传热系数有较大的影响。

内冷油腔的振荡流动与传热机理复杂,油腔壁面是伴随活塞往复运动的动态边界,机油、空气、油气与油腔壁面之间的传热实际上是周期性的瞬态导热、射流冲击和对流换热等过程的综合。为此,本文以一款非道路用高压共轨柴油机铝合金活塞为研究对象,结合活塞工作温度的试验测试结果建立活塞热负荷模型。在此基础上,利用顺序耦合方法建立活塞-内冷油腔的流固耦合传热模型,研究了标定功率工况下发动机工作循环过程中,不同曲轴转角位置时刻,内冷油腔中机油的分布与传热规律,分析了内冷油腔位置对活塞温度场和热应力场的影响规律。

1 活塞数值模型的建立及验证

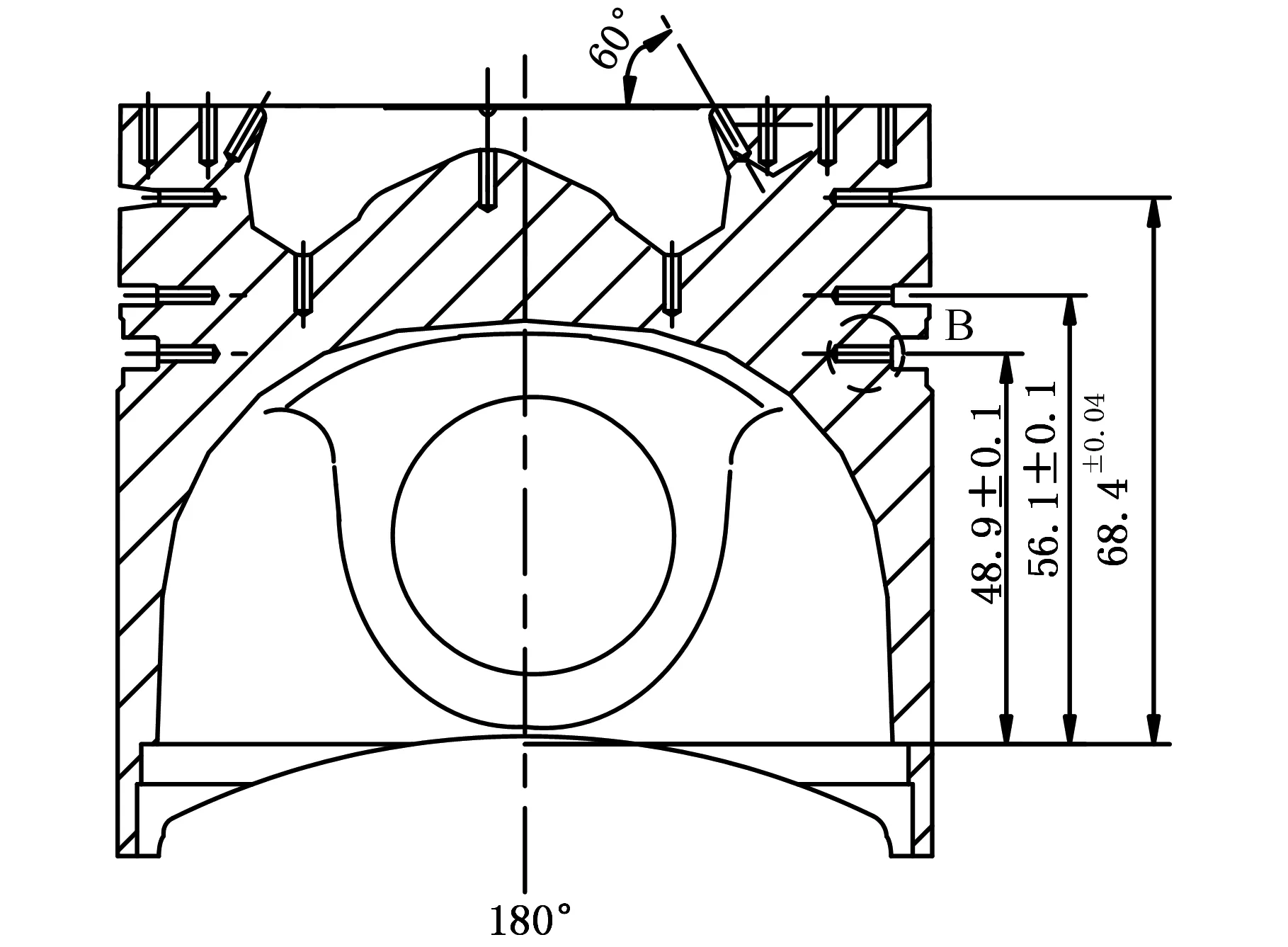

研究机型为直列四缸电控高压共轨柴油发动机,采用增压中冷进气方式,每缸两气门,活塞为无内冷油腔的铝合金活塞,缩口w型偏置燃烧室。研究机型的主要技术参见表1。

表1 发动机主要参数

1.1 原活塞数值模型的建立

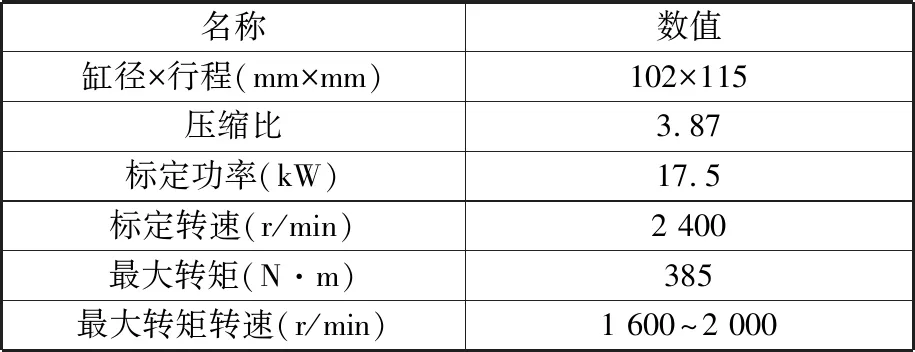

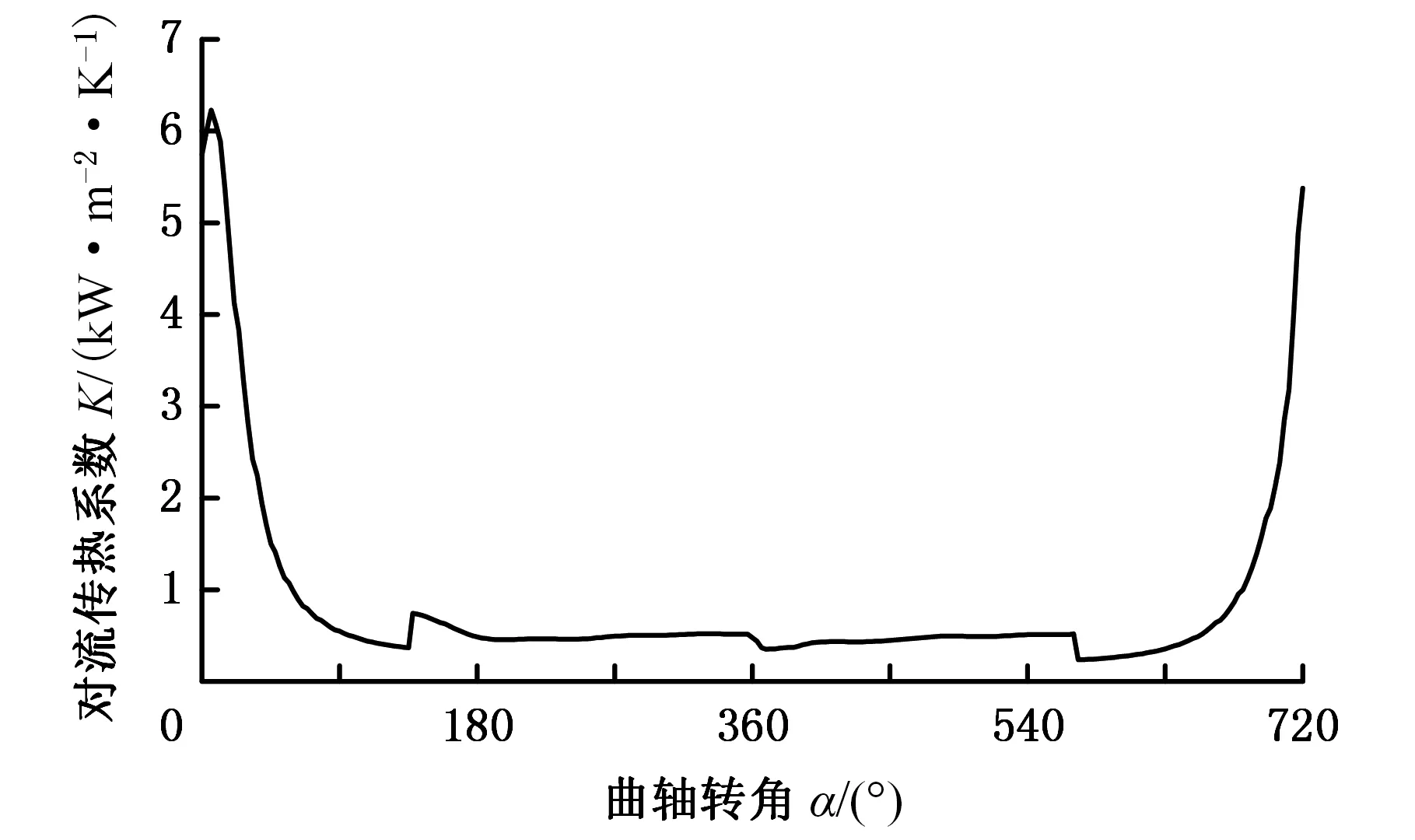

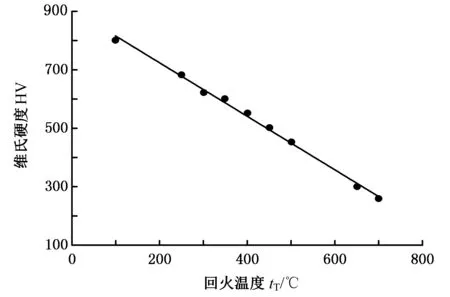

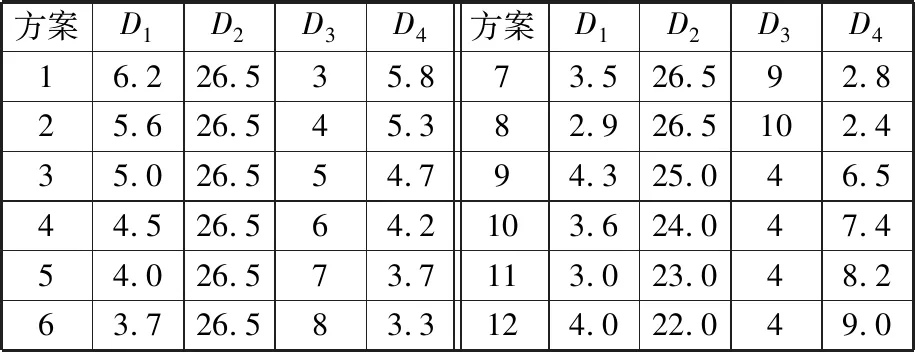

建立了原活塞的几何模型,并采用良好适应活塞曲面变化的四面体单元进行有限元网格划分。活塞燃烧室喉口、燃烧室、环槽和活塞顶内表面为计算分析重点,因此,对这几个部位进行了网格加密[12],共生成390 606个网格、565 132个节点。通过建立该柴油机一维热力学仿真模型,计算得到标定功率工况下缸内燃气的对流传热系数和温度,并将其作为活塞火力面侧热边界条件,如图1、图2所示。

图1 缸内燃气对流传热系数Fig.1 In-cylinder convection heat transfer coefficient

图2 缸内燃气温度Fig.2 In-cylinder temperature

1.2 原活塞模型验证

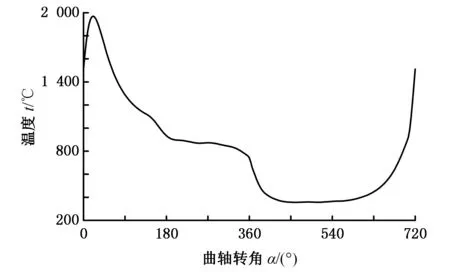

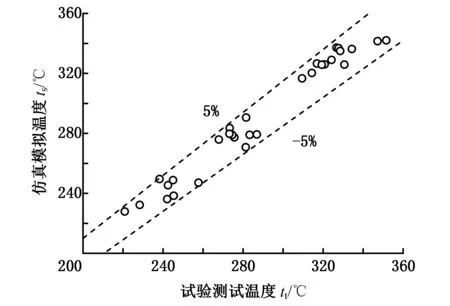

试验采用硬度塞测温法对标定功率工况下的活塞特征点温度进了测量,硬度塞材料为GCr15轴承钢,尺寸为φ1.9×5.6 mm。硬度塞的硬度与回火温度之间的关系如图3所示。

图3 硬度塞硬度与回火温度关系曲线Fig.3 Relationship between the hardness of hardness plug and the tempering temperature

47个活塞测点的布置如图4、图5所示。通过对比标定功率工况下的试验测试结果和数值模拟计算结果来验证数学模型的准确性,由于一些外界因素的影响,实际仅得到30个测点的温度,试验测试结果与数值模拟计算结果如图6所示,计算温度与试验测量温度的最大误差为4.7%。

图4 活塞火力面温度测点分布图Fig.4 Piston fire surface temperature measurement points distribution map

图5 活塞周面温度测点分布图Fig.5 Piston circumferential temperature distribution

1.3 流固耦合模型的建立

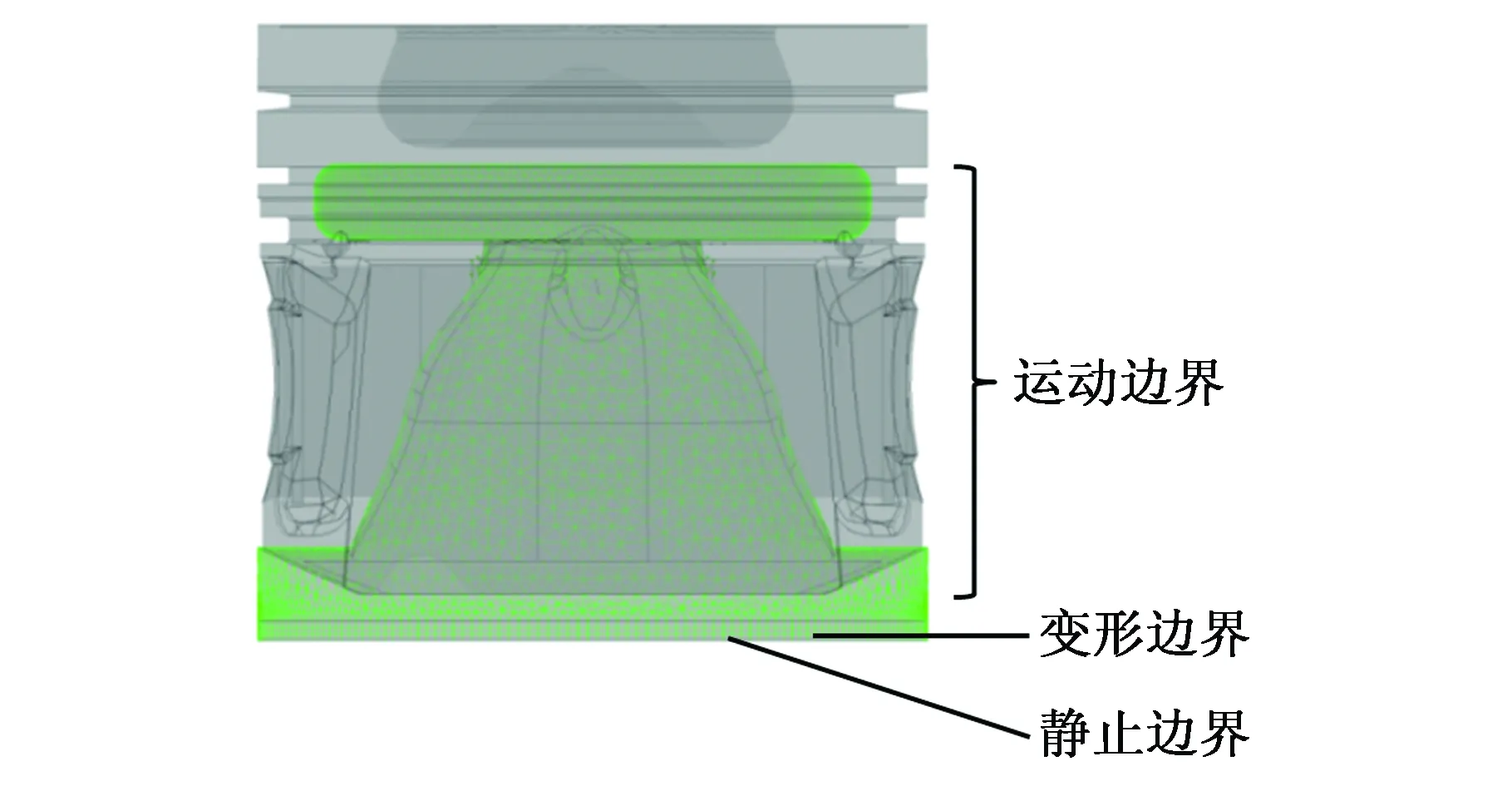

基于原活塞的热负荷模型,利用顺序耦合传热方法建立了活塞和内冷油腔的数值仿真模型,内冷油腔流体区域生成255 850个网格,活塞有限模型生成275 105个网格。采用ALE动网格技术实现内冷油腔的往复运动,如图7所示,初始网格划分时,将流体区域分为三部分:上部为运动边界,该部分网格数不变;下部为静止边界,该部分网格不变,底面分割出机油进出口;运动边界与

图6 试验结果与数值模拟结果对比图Fig.6 Test results with numerical simulation results

静止边界的中间部分为变形边界,该部分网格随上下往复运动进行动态层的拉伸、压缩和再生。在活塞内冷油腔振荡冷却的仿真计算中,采用CLSVOF多相流模型结合标准k-ε湍流模型进行研究。内冷油腔壁面热边界条件参考朱海荣等[13]的经验,给定油腔壁面平均传热系数3 600 W/(mm2·K),温度为493 K。

图7 内冷油腔-活塞网格模型Fig.7 Gallery-piston mesh

耦合模型中,流体与固体间映射的温度和对流传热系数互为边界条件,不传递动力学边界,因此活塞在整个耦合计算过程中被简化为静止状态,在不影响计算结果精度的同时可大幅缩短计算用时。

2 计算方案

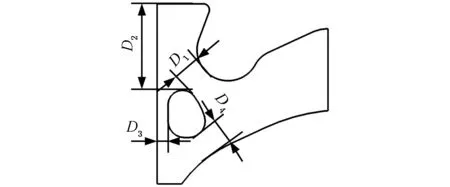

所研究活塞燃烧室为缩口w型偏置燃烧室,内冷油腔结构设计以偏置侧为基准。为了便于对油腔位置进行参数化研究,建模时,对内冷油腔位置的限制范围进行了定义,其尺寸参数如图8所示,其中,D1为内冷油腔距离燃烧室的最小距离;D2为内冷油腔距离活塞顶面的最小距离;D3为内冷油腔距离环槽底部的最小距离;D4为内冷油腔距离活塞内腔的最小距离。

图8 内冷油腔位置参数Fig.8 Position parameter of gallery

在内冷油腔形状不变的前提下,将结构参数D1、D2、D3、和D4分别作为单因素进行试验设计,如表2所示,其中,方案1~8保持内冷油腔外缘与活塞顶面最小距离D2为26.5 mm,径向移动内冷油腔,内冷油腔与活塞环槽底面的距离D3改变范围为3~10 mm。方案9~12保持内冷油腔与活塞环槽底部最小距离D3为4 mm,轴向移动内冷油腔,冷却油腔与活塞顶面的最小距离D2改变范围为22.0~26.5 mm。

表2 计算方案

3 计算结果与分析

3.1 内冷油腔流动分析

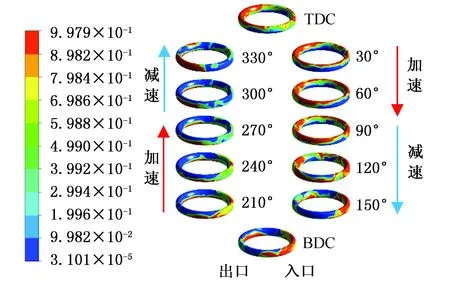

活塞高速往复运动过程中,机油填充率为30%~60%[7-10],机油与空气形成了复杂的气液两相流在内冷油腔中循环振荡。图9所示为标定功率工况下不同曲轴转角时刻内冷油腔中机油的分布规律。当活塞由上止点(top dead center, TDC)向下运动时,机油喷射速度保持不变,活塞速度先增大、后减小,在活塞加速阶段,喷入内冷油腔的机油逐渐聚集在内冷油腔上壁面,使得油腔上壁面的机油体积分数增大,油腔下壁面的机油体积分数减小;在活塞减速阶段,机油在惯性和重力的作用下,机油下行速度大于活塞速度,机油开始脱离内冷油腔上壁面,内冷油腔底面的机油体积分数开始增大。活塞由下止点(bottom dead center, BDC)向上止点运动过程中,在加速阶段,机油上行速度小于活塞速度,机油逐渐聚集在内冷油腔底面,内冷油腔底面体积分数达到最大值;在减速阶段,机油在惯性作用下脱离内冷油腔底面撞击到顶部,顶部的机油逐渐增多。

图9 内冷油腔壁面机油体积分数Fig.9 Oil volume fraction of gallery

3.2 内冷油腔传热分析

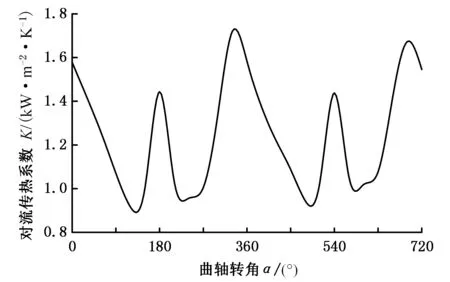

图10所示为内冷油腔壁面平均对流传热系数随曲轴转角的变化规律。活塞在下止点时运动方向发生改变,机油在惯性和重力的作用下冲击底部壁面,湍流流动加强,壁面边界层变薄,壁面流体区域流体和中心区流体的混合增强,从而极大地强化了传热,故在下止点后,传热系数急剧升高,同样,在上止点附近,由于机油冲击内冷油腔顶部壁面,传热系数再次升高,并达到最大值1672.64 W/(mm2·K)。活塞在下行减速阶段时,机油大部分位于内冷油腔中心区域,内冷油腔壁面的机油体积分数减小,湍流强度减弱,壁面传热系数大幅度下降,最小值出现在下止点前,为944.71 W/(m2·K)。

图10 不同曲轴转角处内冷油腔壁面平均传热系数Fig.10 Average heat transfer coefficient of the inner wall of the inner cavity of the crankshaft

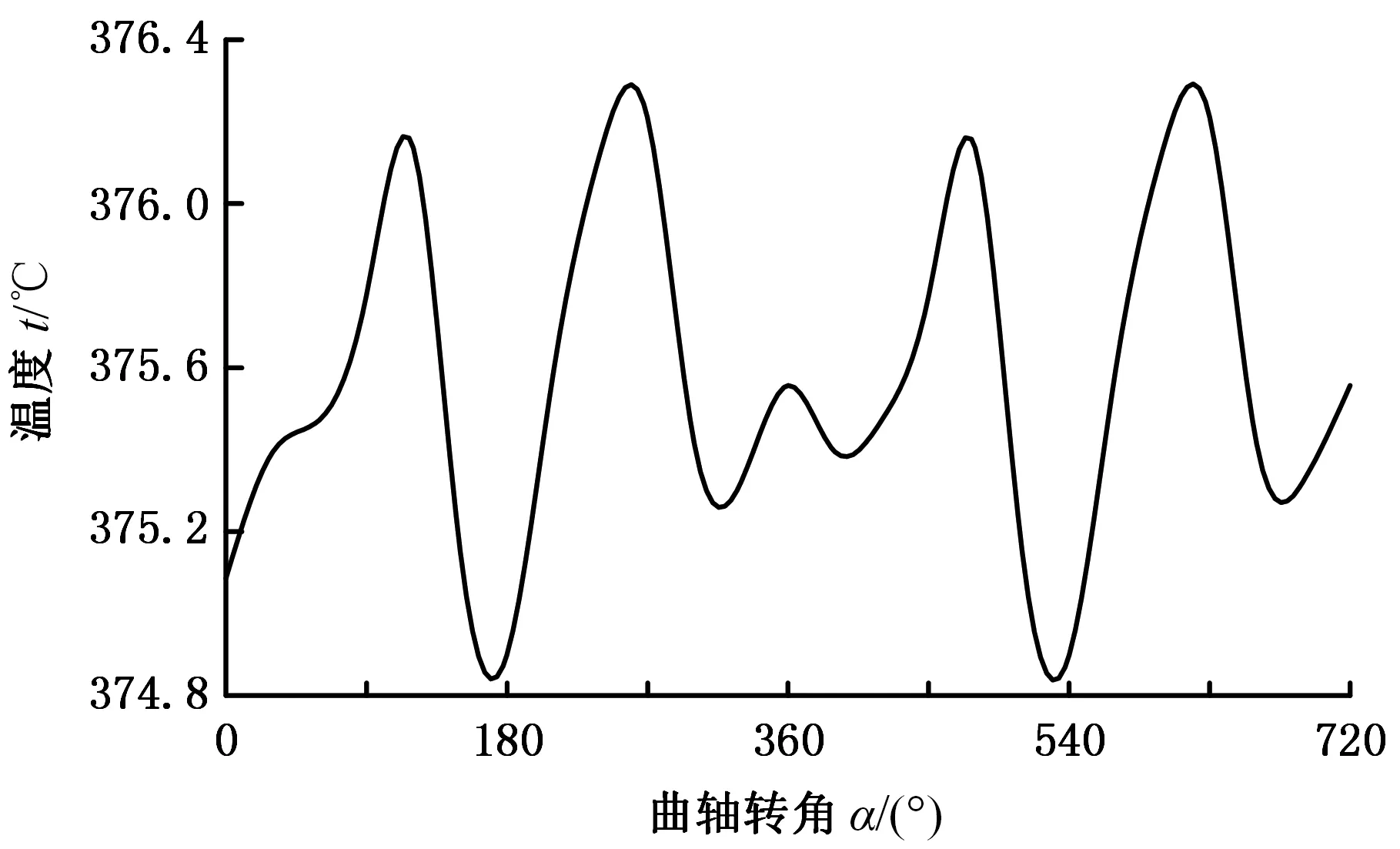

由图11可见,在内燃机运行过程中,活塞内冷油腔壁面温度变化较小。对比图10、图11可以看出,内冷油腔壁面平均温度随曲轴转角的变化规律与内冷油腔壁面平均对流传热系数的变化规律相吻合。当内冷油腔壁面平均传热系数增大时,内冷油腔将带走活塞更多的热量,使活塞内冷油腔壁面温度下降,最低温度为374.89 K;当内冷油腔壁面传热系数减小时,内冷油腔壁面温度升高,最高温度为376.21 K。发动机运行过程中,机油在内冷油腔中对活塞进行周而复始的强制振荡冷却,极大地增强了传热效果,有效降低了活塞温度。

图11 内冷油腔壁面平均温度Fig.11 Average temperature of the inner wall of cooling gallery

3.3 内冷油腔位置对活塞热负荷的影响分析

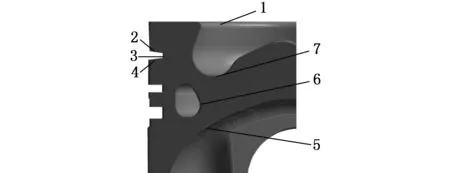

活塞各考查部位的位置如图12所示,为定量评价各方案的冷却效果,采用各考查位置的壁面最高温度作为衡量标准。

1.活塞顶部 2.第一环槽上侧 3.第一环槽底面4.第一环槽下面 5.活塞内腔顶面 6.内冷油腔 7.燃烧室底部

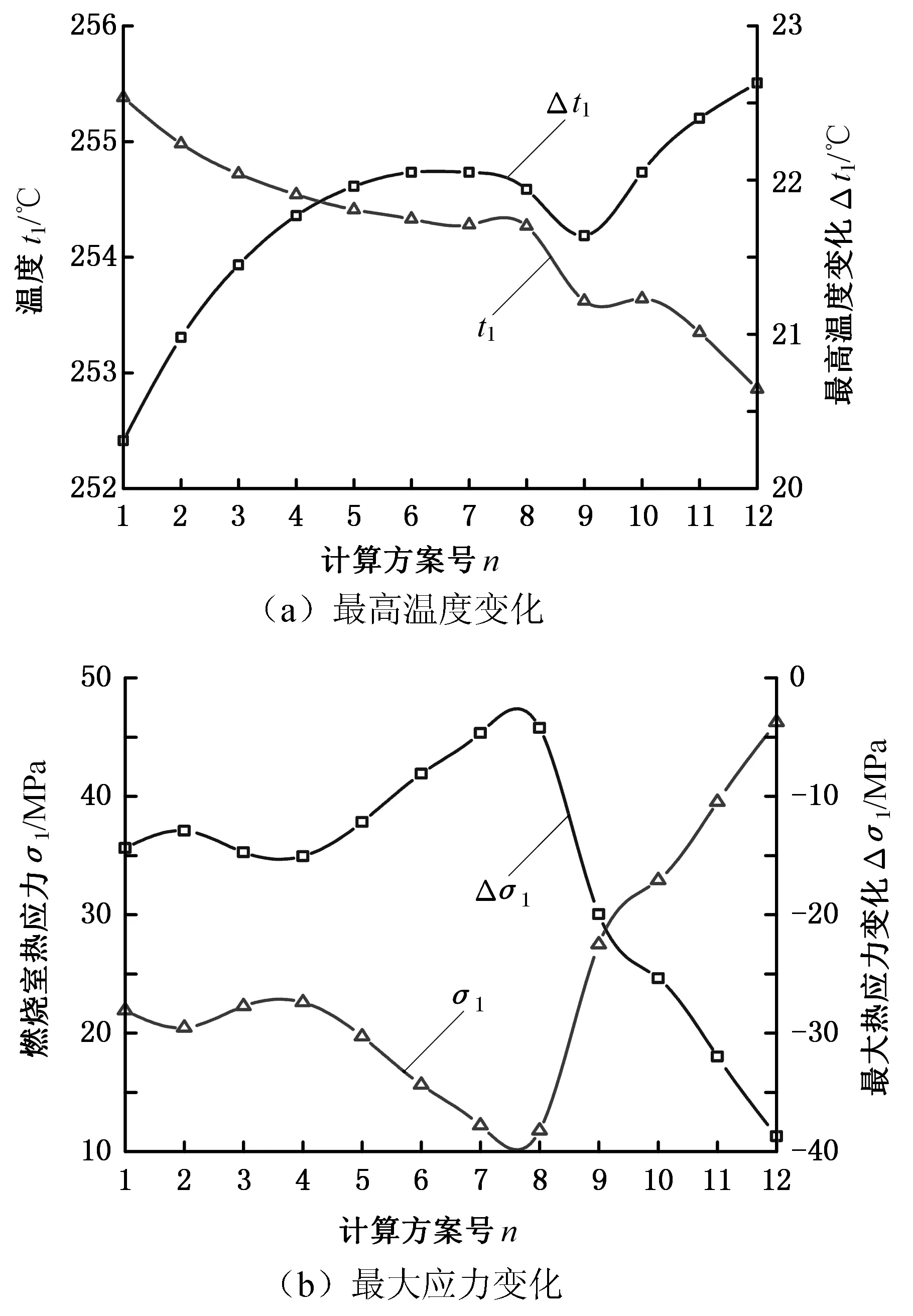

如图13a所示,Δt1为考查位置7(位于燃烧室底部)处的最高温度变化。活塞设计内冷油腔后,燃烧室底部最高温度大幅度降低,随着D1的减小,燃烧室底部最高温度逐渐降低。如图13b所示,Δσ1为考查位置7处最大热应力(Mises应力)变化,随着D1的减小,燃烧室底部最大热应力呈现先减小、后增大的趋势。这是由于随着D1减小,燃烧室底部得到更好的冷却,温度梯度减小,使得局部热应力减小;当D1减小到一定程度时,温度梯度虽然减小,但热流通道变窄,热流密度较高,热阻较大,使得局部产生较大的热应力。

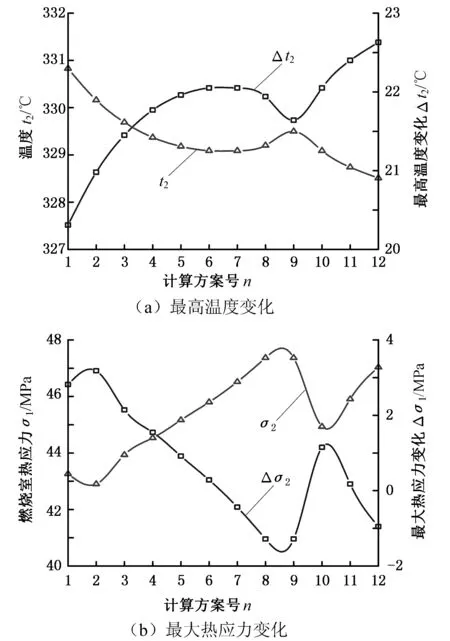

如图14a所示,Δt2为考查位置1(位于活塞顶部)处的最高温度变化。活塞设计内冷油腔后,活塞最高温度大幅度降低,方案6和方案7相比于无内冷油腔的活塞最高温度降低了22.05 ℃,随着D3的增大,活塞顶面最高温度呈下降趋势,但变化幅度不大,说明径向移动内冷油腔对活塞顶面温度影响较小。由方案9~12可以看出,当D2逐渐减小时,活塞顶面最高温度快速下降,说明内冷油腔轴向移动对活塞顶面温度的影响大于径向移动。如图14b所示,Δσ2为考查位置1处的最大热应力(Mises应力)变化,设计内冷油腔后,活塞顶面热应力变化规律不变,最大热应力出现在活塞喉口靠近进气侧位置,变化幅度不大,说明内冷油腔位置对活塞顶面最大热应力影响较小。因此,在对内冷油腔结构设计时,应在结构强度允许范围内尽量靠近活塞顶面,进而降低活塞最高温度,防止活塞的蠕变、热裂和烧蚀等现象的出现。

图13 考查位置7处最高温度及最大热应力变化Fig.13 Maximum temperature and maximum thermal stress change at position 7

图14 考查位置1处最高温度及最大热应力变化Fig.14 Maximum temperature and maximum thermal stress change at position 1

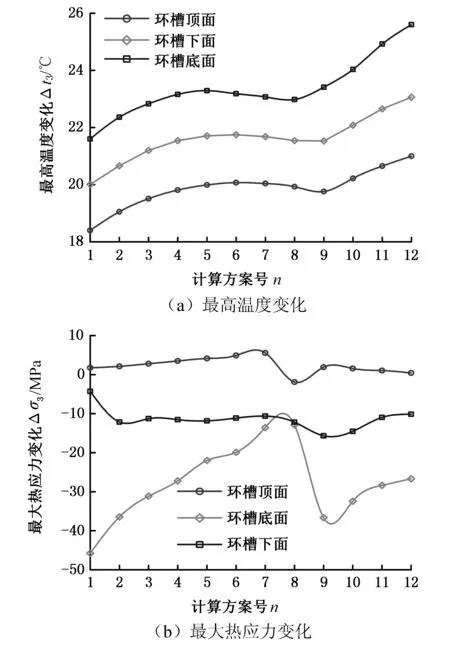

如图15a所示,Δt3为考查位置2、3、4(位于活塞第一环槽)处的最高温度变化。活塞设计内冷油腔后,第一环槽温度大幅度降低,方案6相比于无内冷油腔活塞第一环槽,温度降低了23.18 ℃,随着D3的增大,第一环槽温度基本不变,这是由于活塞结构限制,内冷油腔位置远离第一环槽,无法对第一环槽进行有效的冷却,因此,在内冷油腔结构设计中,应在结构强度允许范围内尽量靠近第一环槽,进而降低第一环槽温度,防止活塞环卡死、漏气、窜油和拉缸等现象的出现。如图15b所示,Δσ3为活塞环槽热应力(Mises应力)变化,设计内冷油腔后,第三环槽热应力急剧增大,最大热应力达到80.92 MPa,并随着D3的增大,热应力逐渐减小。这是由于较小的D3造成内冷油腔与第三环槽底面形成较大的温度梯度,热流密度增大,从而导致较大的局部热应力。

图15 考查位置2、3、4处最高温度及最大热应力变化Fig.15 Maximum temperature and maximum thermal stress change at position 2, 3, 4

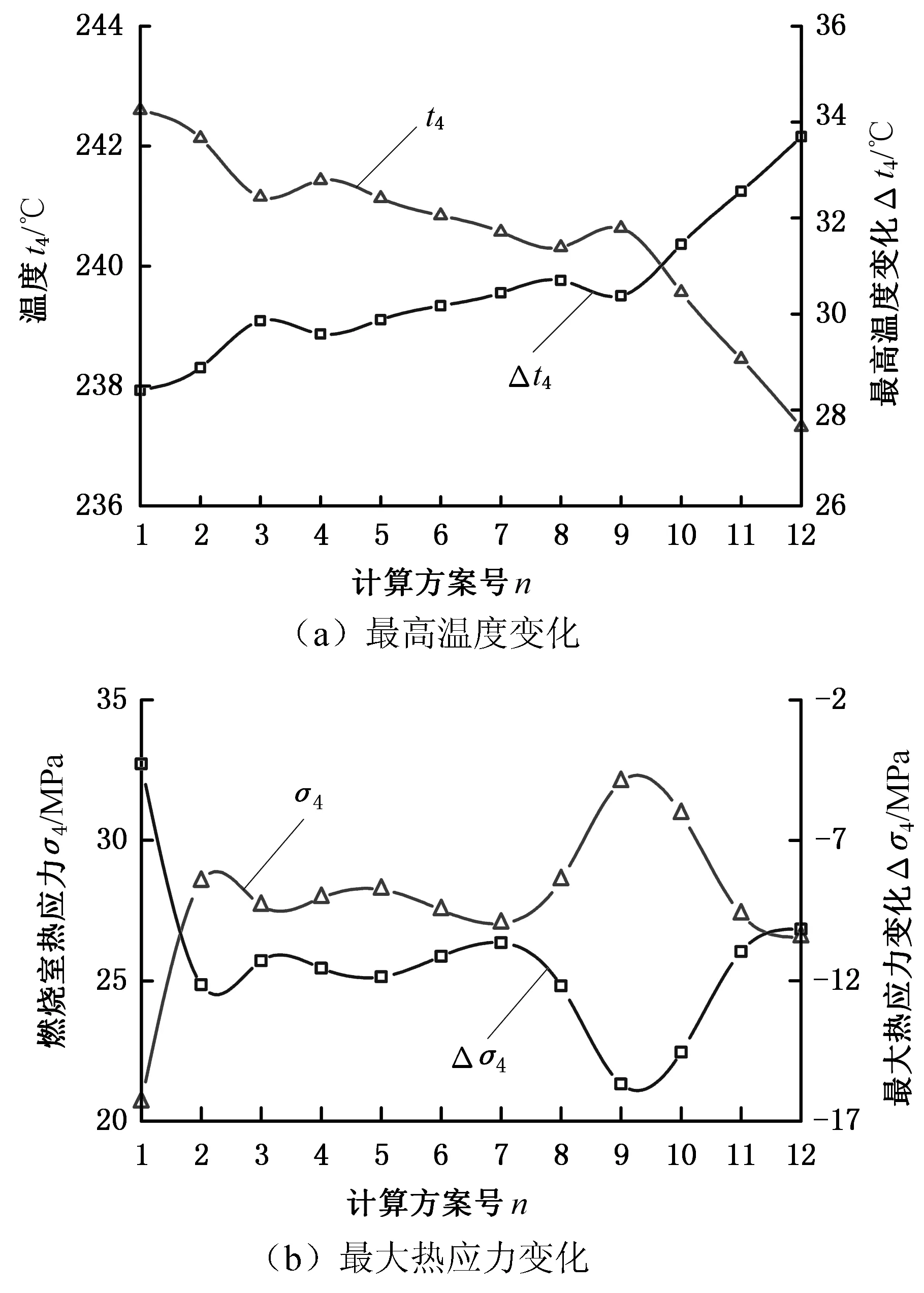

如图16a所示,Δt4为考查位置5(位于活塞内顶面)处的最高温度变化。活塞设计内冷油腔后,活塞内顶温度大幅度降低,并随着D2的增大,活塞内顶温度呈下降趋势,径向移动内冷油腔对活塞内顶温度影响较小。方案9~12中,活塞内顶温度快速升高。如图16b所示,Δσ4为考查位置5处的最大热应力(Mises应力)变化,随着D3的增大,活塞内腔的热应力呈现先增大、后减小的趋势,这是由于D3较大时,活塞内顶面与内冷油腔之间温度变化较为平缓,产生较小的热应力;随着D3的减小,热流通道变窄,热流密度较高,热阻较大,因此局部产生较大的热应力;D3继续减小时,内冷油腔对活塞内顶面冷却较为充分,温度梯度减小,使得热应力减小。

图16 各考查位置5处最高温度分布情况Fig.16 Maximum temperature and maximum thermal stress change at position 5

4 结论

(1)CFD瞬态计算分析不仅能够较准确地反映发动机循环过程中活塞内冷油腔的机油分布情况,获得油腔壁面温度和对流传热系数的变化规律;而且还能够为活塞-内冷油腔流固耦合传热提供更准确的边界条件。

(2)随着活塞的高速往复运动,机油在内冷油腔中上下振荡流动。当活塞位于在上止点和下止点位置时,在重力加速度和惯性力的作用下,机油冲击内冷油腔的下壁面和上壁面,湍流流动加强,壁面边界层变薄,内冷油腔壁面传热系数变大,带走活塞更多的热量。

(3)设计内冷油腔后,活塞的整体温度显著降低。油腔位置对活塞温度场有较大的影响,内冷油腔位置靠近活塞顶面和环槽底面时,能够显著降低活塞最高温度及环槽温度,因此在结构强度允许范围内,冷油腔位置应尽量靠近活塞顶面和环槽底面。

(4)不合理的内冷油腔位置设计会产生较大的热应力。当内冷油腔位置过于靠近活塞壁面时,活塞第三环槽及内腔顶面区域会产生较大的局部热应力。