沉淀温度对费托合成沉淀铁催化剂性能的影响

武 鹏,丑维超,王 鹏,罗明生

(1. 北京低碳清洁能源研究院,北京 102211;2. 北京石油化工学院 化学工程学院,北京 102617)

费托(F-T)合成是将生物质、煤或天然气等转化为化学品的工艺过程[1-2]。铁基催化剂因其价格低廉、反应条件灵活,用于低氢碳比的煤基F-T合成已成功工业化。F-T合成是结构敏感反应,催化剂的形貌和粒径对反应都有影响[3-4]。许多研究者研究了负载型铁催化剂粒子大小与活性的关系[5-6],但关于铁催化剂粒子尺寸的影响没有特别有说服力的观点[7-8]。工业化的F-T合成铁催化剂基本都是采用沉淀法制备,沉淀是一个复杂的化学反应过程,影响因素较多。采用沉淀法时,对催化剂粒径的控制是比较困难的,因此催化剂粒径分布比较宽,导致一部分尺寸不合适的晶粒影响催化剂的活性[9]。实际应用中,催化剂晶粒如果较小,不仅铁晶粒与硅的相互作用较强,而且会抑制产物的链增长,主要表现为甲烷选择性增加[10];晶粒较大使催化剂的比表面积降低,从而不能获得良好的活性[11]。通过本课题组的前期研究[12]可看出,制备条件能够影响铁催化剂的晶粒大小,从而影响催化剂的活性,但最终催化剂的活性还与催化剂的活性相数量和种类密切相关[13-14],很少有文献将沉淀制备条件与反应活性物种进行关联。采用沉淀法制备催化剂的过程中,制备条件中除了沉淀的pH外,沉淀温度也是一个重要的影响反应性能的因素[15]。但关于沉淀温度和催化剂活性相的关系在文献中鲜有报道。

本工作研究了沉淀温度对F-T合成沉淀铁催化剂Fe-Cu-K-SiO2的影响,探索了沉淀温度对Fe-Cu-K-SiO2催化剂的物相结构、F-T反应活性和催化剂运行稳定性的影响及制备技术对活性相的影响,将活性相和催化剂性能关联,为催化剂制备工艺优化提供基础数据。

1 实验部分

1.1 试剂

Fe(NO3)3·9H2O,Cu(NO3)2·3H2O,Na2(CO3)2,K2(CO3)2:分析纯,国药集团试剂有限公司;硅溶胶:大连斯诺化学新材料科学技术有限公司。

1.2 催化剂的制备

F-T合成反应采用系列含助剂的沉淀铁催化剂,按照以下方法制备:将一定比例的Fe(NO3)3,Cu(NO3)2混合溶液与沉淀剂Na2CO3溶液并流反应,在一定pH和不同温度下连续共沉淀,沉淀温度分别为30,60,70,80,90 ℃;沉淀完成后,进行一定时间的老化,然后用去离子水多次洗涤、过滤,严格控制滤液电导率至500 μs/cm以下;滤饼重新加入去离子水,并加入一定量的K2CO3和硅溶胶混合溶液搅拌打浆均匀,393 K下干燥后,在723 K下焙烧6 h,得到系列Fe/K/Cu/SiO2催化剂。所得催化剂经压片、破碎、筛分后,获得80~150目的催化剂。催化剂的制备方法详见文献[11]。

1.3 催化剂的表征

催化剂的比表面积采用美国Micromeritics公司的ASAP3020型物理吸附仪测定。在N2吸附前,试样经623 K脱气处理,在液氮温度下进行N2吸附测定。比表面积由N2吸附等温线结合BET方程求得。

催化剂的物相采用瑞士Thermo ARL公司的 X'TRA型X射线衍射仪测定。Cu Kα射线(λ=0.154 056 nm),管电压45 kV,管电流40 mA,扫描速率1.20(°)/min。

TPR表征采用美国Micromeritics公司的Autochem2910型自动催化剂表征仪。将约0.1 g 80~150目的氧化态催化剂置于U形石英反应管中,用V(H2)∶V(Ar)= 5∶95混合气进行程序升温还原。升温速率为10 K/min,气体流量为20 mL/min ,TCD检测H2的消耗量。

室温下采用德国Wissel公司的等加速驱动型穆斯堡尔谱仪表征试样,放射源57Co(Pd),用25 μm 厚的α-Fe箔进行速度定标,用最小二乘法进行拟合解谱。

1.4 催化剂的评价

催化剂反应性能评价在内径为12 mm的固定床反应器中进行,详细实验流程见文献[11]。不同沉淀温度制备的系列沉淀铁催化剂在H2/CO体积比为1.5、235 ℃、2.3 MPa和3 000 h-1条件下运转200 h,在线分析反应尾气组成评价催化剂的F-T合成反应性能。

2 结果与讨论

2.1 沉淀温度对铁催化剂晶相结构的影响

沉淀温度与沉淀体系的过饱和度及晶核生成和长大有直接关系,进而对催化剂的织构性质有较大的影响。图1为不同沉淀温度下制备的试样的XRD谱图。从图1可以看出,不同沉淀温度制备的试样均只出现了α-Fe2O3的特征衍射峰,未出现助剂的衍射峰,说明催化剂的主体为α-Fe2O3。沉淀温度在30~90 ℃范围内变化时,催化剂的α-Fe2O3的特征衍射峰逐渐趋于明显、特征衍射峰强度逐渐增强。沉淀温度为30 ℃的试样有弥散的无定形α-Fe2O3的特征峰,沉淀温度为60 ℃时出现α-Fe2O3衍射峰的雏形,沉淀温度为70 ℃时开始明显,沉淀温度进一步升高,α-Fe2O3的晶粒开始长大趋于完善。一般来说,在沉淀过程中,晶核生成速度最快时所需的温度比晶核长大达到最大速度时所需的温度低得多[16],因此在温度较低时,晶核生成的速度大于晶核长大的速度,得到的试样晶粒较小,结晶不完善;在温度稍高时,晶核长大的速度高于晶核生成的速度,因此催化剂的晶粒开始长大,结晶趋于完善。可见,沉淀温度能够改变催化剂中α-Fe2O3晶粒的大小。

2.2 沉淀温度对催化剂物化参数的影响

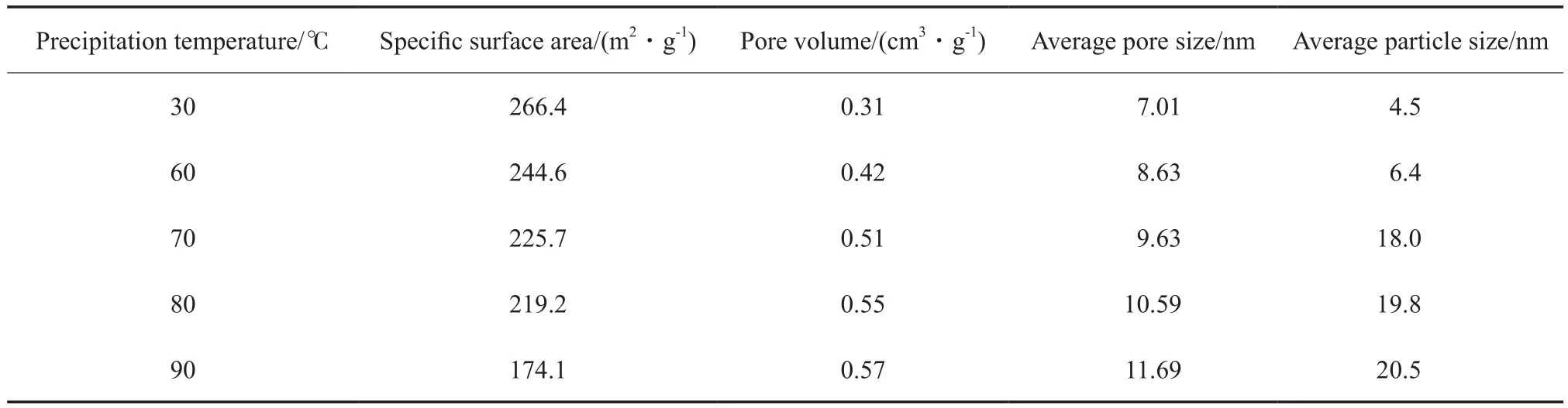

表1为不同沉淀温度下催化剂的比表面积、孔体积和平均孔径。结合图1的XRD表征结果,采用Sherrer公式计算的催化剂的平均粒径也列在表1中。

从表1可以看出,随着沉淀温度的升高,催化剂的比表面积呈单调下降的趋势,而孔体积、平均孔径和平均粒径逐渐增大。由表1并结合XRD的表征结果还可知,沉淀温度升高可促进催化剂晶粒的增大,使得比表面积降低,孔分布略向大孔方向偏移。

图1 不同沉淀温度制备的催化剂焙烧后的XRD谱图Fig.1 XRD patterns of the catalysts prepared at different precipitation temperatures.

表1 不同沉淀温度下铁催化剂试样的织构性质Table 1 Textural properties of iron-based catalyst samples

2.3 沉淀温度对催化剂还原性能的影响

不同沉淀温度下制备的催化剂的H2-TPR曲线见图2。从图2可以看出,沉淀铁催化剂的TPR曲线大致呈现为两个还原峰区:280~308 ℃范围的还原峰区和350~710 ℃范围内的还原峰区。通常第一个还原峰相当于CuO→ Cu的还原和α-Fe2O3→Fe3O4的还原集合;第二个还原峰区对应Fe3O4→α-Fe的还原过程[16-17]。随着沉淀温度的升高,α-Fe2O3→Fe3O4的还原峰逐渐向高温方向偏移,并且峰强度逐渐增强;Fe3O4→α-Fe还原峰逐渐向低温方向偏移,同时峰强度逐渐减弱。第一个还原峰温度随着沉淀温度的升高而升高,结合图1的XRD结果和表1的BET结果,小晶粒的α-Fe2O3比大晶粒的α-Fe2O3易还原是其主要原因[11]。另一个原因可能是,Fe,Cu共沉淀过程中,沉淀温度升高使Fe-Cu之间的相互作用增强,而助剂Cu主要促进α-Fe2O3→Fe3O4的还原,导致第一个还原峰的温度随着沉淀温度升高而升高[17]。从图2还可以看出,Fe3O4→α-Fe的还原温度随沉淀温度升高而降低,这可能是因为在更高温度下的还原过程不受H2控制,一种新晶体成核的动力学成为控制步骤所致[18]。

图2 不同沉淀温度下制备的催化剂的H2-TPR曲线Fig.2 H2-TPR profiles of the catalyst samples prepared at different precipitation temperatures.

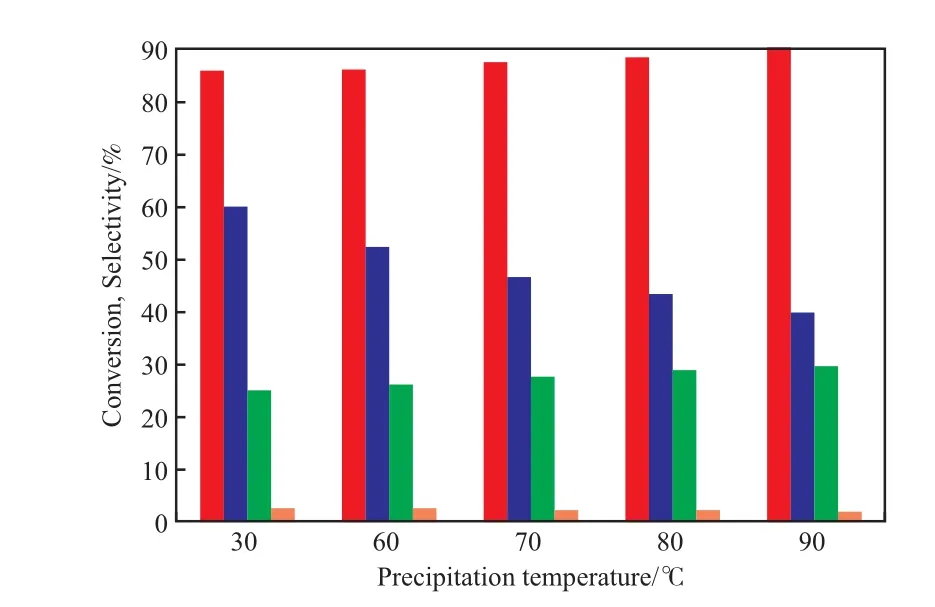

2.4 沉淀温度对催化剂反应性能的影响

图3是不同沉淀温度制备的系列沉淀铁催化剂在H2/CO体积比为1.5、235 ℃、2.3 MPa和3 000 h-1条件下,运转200 h时的F-T合成反应性能。由图3可见,随着沉淀温度的增加,CO转化率逐渐下降,分别为59.6%,52.0%,46.3%,43.2%,39.6%,这说明催化剂的F-T合成活性降低。结合XRD和BET的结果可知,较高温度沉淀时有利于较大结晶的生成,催化剂的晶粒长大而比表面积降低,活性中心会减少,因此在较低的沉淀温度下制得的催化剂具有更好的活性。但沉淀温度过低,成核诱导时间长,反应生成的沉淀近似胶体,造成后续的洗涤和过滤相当困难[19],因此沉淀温度也不能无限制地降低。沉淀温度降低导致催化剂的CH4选择性有所增加,C5+选择性略有降低,这是由于催化剂的晶粒较小会使催化剂中Fe-Si的相互作用增加,从而抑制产物的链增长,主要表现为CH4选择性增加,C5+选择性降低[10]。CO2选择性随沉淀温度降低有所降低,可能与还原碳化相关,在2.5节进一步解释。

图3 不同沉淀温度制备的沉淀铁催化剂反应200 h的性能Fig.3 Effect of precipitation temperature on the catalytic performance at 200 h time on stream.

2.5 沉淀温度对催化剂相态的影响

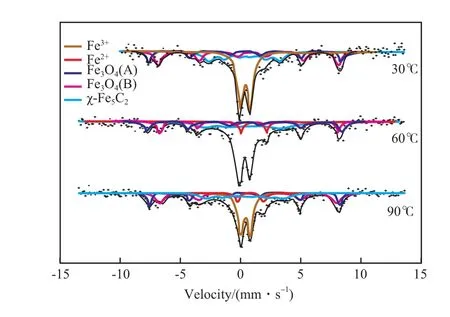

在固定床H2/CO体积比为1.5、235 ℃、2.3 MPa和3 000 h-1条件下反应200 h后催化剂的Mössbauer谱图见图4,谱图解析结果见表2。

由图4和表2可见,反应后催化剂由三套六线谱和二套二线谱拟合而成。同质异能移(IS)为0.30 mm/s左右和超精细磁场强度(Hnf)为3.88×107~3.92×107A/m左右的六线谱为Fe3O4的A位Fe3+(四面体位),IS为0.65 mm/s左右和Hnf为3.56×107~3.66×107A/m 左右的六线谱对应 Fe3O4的 B 位 Fe2+(八面体位)[20]。Hnf和IS分别为1.44×107~1.68×107A/m和0.27~0.49 mm/s 左右的一套六线谱为 χ-Fe5C2[20]。两套两线谱中IS在0.30 mm/s左右、四级分裂能在0.86 mm/s左右为超顺磁状态的Fe3+粒子,另外一条同质异能较大的两线谱对应于Fe2+[21]。从Mössbauer谱图的结果还可以看出,随着沉淀温度的升高,Fe2+和Fe3O4的含量增加,Fe3+含量降低,χ-Fe5C2含量略有减小。F-T合成铁基催化剂在合成气气氛中还原与反应时物相变化非常复杂,主要经历α-Fe2O3→ Fe3O4→ FexC 的变化过程[22]。由图 3可知,随着沉淀温度升高,催化剂的F-T合成反应活性降低,结合Mössbauer谱图的结果,χ-Fe5C2含量减少,Fe2+和Fe3O4的含量增加。关于哪一种碳化铁作活性相至今还存在争议,大部分学者认为Fe5C2是F-T合成反应的主要活性物种,Fe3O4是水煤气变换生成CO2的活性中心[23-25]。由此可知,催化剂在反应200 h达到稳态后,随着沉淀温度的升高,催化剂活性降低主要是由于χ-Fe5C2物种的减少所致。催化剂表面逐渐生成细小的Fe2+颗粒,这是由Fe3O4物相生成的[26],说明Fe3O4物相表面生成细小的Fe2+颗粒对F-T合成反应不利,Fe3O4和Fe2+应当是生成CO2的主要活性相。综上所述,随着沉淀温度升高,催化剂晶粒增大,不利于催化剂的碳化。F-T合成活性降低与χ-Fe5C2减少有关,CO2选择性增加与Fe3O4及表面生成细小的Fe2+物种增加有关。

图4 反应后不同沉淀温度制备的催化剂的Mössbauer谱图Fig.4 Mössbauer spectra of samples after reaction prepared at different precipitation temperatures.

表2 不同沉淀温度下制备的催化剂反应200 h后的Mössbauer参数Table 2 Mössbauer parameters of catalysts prepared at different preparation temperatures

3 结论

1)以Na2CO3为沉淀剂采用连续共沉淀法制备了Fe-Cu-K-SiO2沉淀铁催化剂,随沉淀温度升高,主物相α-Fe2O3晶粒增大,比表面积降低。

2)沉淀温度在30~90 ℃范围内,随温度升高所制备的沉淀铁催化剂的α-Fe2O3晶粒增大,不利于催化剂的还原和碳化,因此催化剂的CO转化率和CH4选择性下降,C5+和CO2选择性增加。

3)所选沉淀温度范围内,沉淀温度影响沉淀铁催化剂的性能和活性相的变化,随着沉淀温度的升高,催化剂的CO转化率明显下降与χ-Fe5C2物相减少有关;而CO2选择性明显增加与Fe3O4物相及表面生成细小的Fe2+物种增加有关。