天然气脱硫工艺效果与影响因素

孙立梅,谢文献,徐加军,温福山,刘 炜,周来正

(1. 中国石化 胜利油田分公司,山东 东营 257051;2. 中国石油大学(华东) 材料科学与工程学院,山东 青岛 266580)

硫化氢是油田开发中产生的副产品,具有较强的腐蚀性和剧毒性,是油田生产过程中风险管控的主要对象之一。在油田地面处理系统中,硫化氢主要存在于天然气中。天然气中硫化氢含量超标,不仅给安全生产和居民用气安全带来严重威胁,同时会对设备及管线造成腐蚀,带来严重安全隐患,为此必须对天然气进行脱硫处理。天然气脱硫工艺一般分为湿法脱硫和干法脱硫。干法脱硫因其较为洁净、脱硫剂更换简单等特点被广泛应用于硫化氢含量较低的天然气脱硫。在实际应用中发现,干法脱硫工艺中脱硫剂的更换周期短于设计周期,实际工作硫容远低于实验室硫容。

本工作以胜利油田某采油厂脱硫工艺为例,对某联合站天然气脱硫工艺的效果进行了系统评价与分析,探索了脱硫工艺效果较差的原因,为改善天然气脱硫工艺效果提供了理论依据,为待建天然气脱硫工艺提供指导。

1 脱硫工艺

该联合站2014年新建二期脱硫工程,包括4座脱硫塔,直径1.6 m,高6.55 m,容积10.22 m3,最大工作压力0.25 MPa;每塔可填充脱硫剂6 t。塔前设置一台立式分离器,直径1.2 m,高1.55 m,容积3.9 m3,最大工作压力0.25 MPa。2015年底,脱硫塔排污管线被泥化脱硫剂堵塞,分析认为:1)立式分离器效果不好,表现为分离器分离段不够,入口距顶部出口应不小于1.2 m,实际只有1 m;2)没有设置捕雾网或聚结器填料,较大液滴不能有效沉降从而进入脱硫塔,造成脱硫剂部分泥化进入排污管线。为此,在立式分离器后面追加了一台卧式分离器。由于场地限制,卧式分离器置于脱硫塔前30 m。

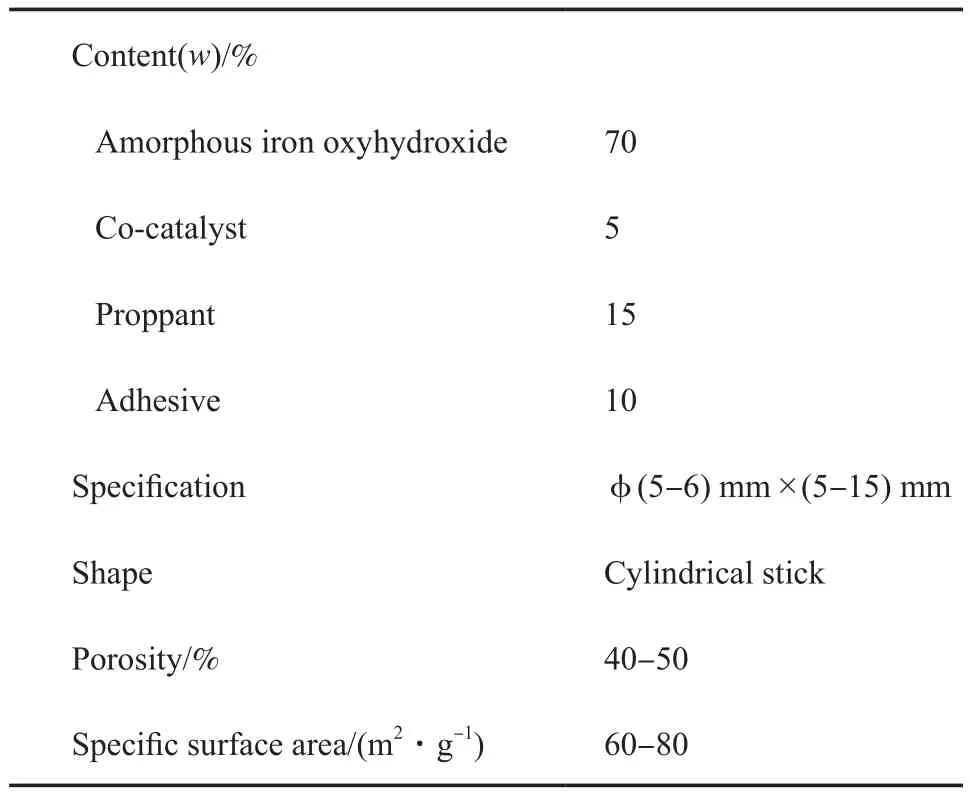

脱硫剂为羟基氧化铁型脱硫剂[1-2],组成见表1,外观见图1。

表1 商品脱硫剂的参数Table 1 Parameters of commercial desulfurizer

按设计方案,该联合站天然气产气量为8×104m3/d,硫化氢含量为178 mg/m3,潜硫量为14.24 kg/d;采用无定形羟基氧化铁脱硫剂,标定硫容为26%;四塔运行,可采取并联或串联的方式;经处理后天然气硫化氢含量应低于20 mg/m3;脱硫剂每年更换19.06 t。

图1 商品脱硫剂的外观Fig.1 Commercial desulfurizer sticks.

2 脱硫效果

2016年以来该联合站天然气处理量为51 000~55 000 m3/d,2016年脱硫剂更换48 t、2017年脱硫剂更换72 t,远高于设计量19.06 t。根据脱硫剂更换量,折算成脱硫剂的工作硫容约为4%,与其设计指标26%相差较远。运行以来,按照标准方法[3]每月对该联合站外输天然气硫化氢含量进行检测,结果见图2。由图2可见,自2016年至2017年进行的21次检测中,天然气中硫化氢含量只有7次达标。天然气中硫化氢含量有波动,是由于新更换脱硫剂后,效果较好,天然气中硫化氢含量可以达到标准以下,而脱硫剂失效后未进行及时更换,导致外输天然气硫化氢含量较高。总体来看,脱硫剂有效处理周期较短,处理效果差。

图2 2016年和2017年联合站外输天然气硫化氢含量Fig.2 Hydrogen sulfide content in the central treating station external natural gas from 2016 to 2017.

在更换现场发现,脱硫剂颗粒只有表皮一层是黑色的,颗粒内芯还是棕黄色(见图3),可见脱硫剂的内芯未能参与脱硫反应[2],从而导致脱硫剂的工作硫容低,脱硫剂更换频繁。

图3 脱硫塔内更换出的脱硫剂颗粒形貌Fig.3 The appearance of expired desulfurizer stick replaced from the desulfurization tower.

3 影响脱硫工艺效果的因素分析

3.1 运行条件

脱硫剂使用条件与实际运行条件的对比见表2。从表2可看出,现场运行的压力和温度都能满足条件;空速偏小,理论上应具有更好的处理效果。

表2 脱硫剂使用条件与实际运行条件的对比Table 2 Comparison of designed station and working station for the desulfurizer

3.2 脱硫剂填充方式

脱硫塔的塔内分上下两层,中间以隔板分开。脱硫塔前与塔后压降不明显。在更换现场发现,上层与下层以及同层内径向更换出的失效脱硫剂颗粒比较均匀,都是黑色的,表示气体在塔内不存在偏流现象,脱硫剂的填充方式是可行的。

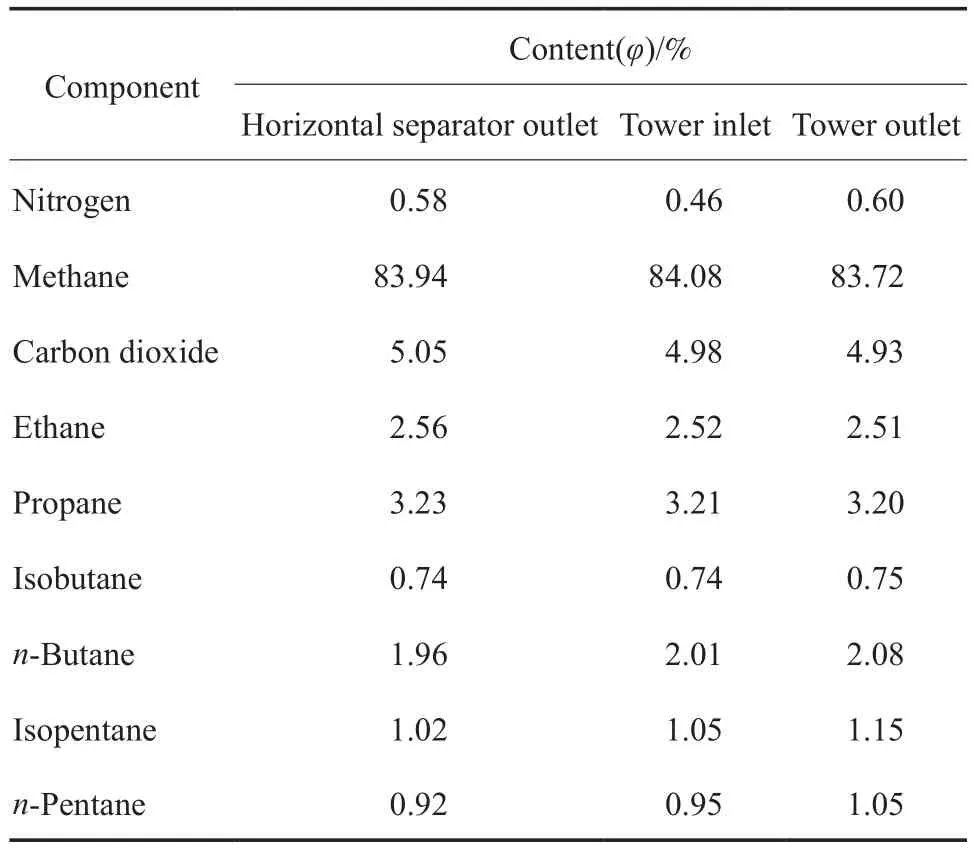

3.3 进塔天然气的气相组成

天然气的组成见表3。从表3可看出,该联合站天然气组成主要为甲烷及少量轻烃,与常规油田伴生气的组成没有太大差异。虽然天然气中含有5%(φ)左右的二氧化碳,但羟基氧化铁脱硫剂的脱硫效果不受二氧化碳的影响[4]。

表3 天然气的组成Table 3 Components of natural gas

3.4 进塔天然气的液相组成

该联合站天然气自三相分离器分出后,通过管道经过二级分离器、立式分离器和卧式分离器输送至脱硫塔。联合站天然气实际为油田伴生气,含饱和气态水。天然气输送管道为普通钢管,热传导性能好,天然气随着管道输送沿途发生温降,部分气态物质逐渐液化析出。为避免天然气携带液体冲击脱硫塔,在脱硫塔前设置了气液分离工艺,分出大液滴的液体物质。根据工艺设计,距脱硫塔最近的卧式分离器出口设置了两层捕雾网,分离器中间设有波纹板,具有良好的气液分离功能,设计指标为:分离器出口液滴小于10 μm[5]、液态水含量不大于13 mg/m3、进入脱硫塔的液态水至多每天650 mL左右(按照气量55 000 m3/d计)。而在实际运行过程中发现,脱硫塔每天排液量可达到30~40 L,应与脱硫塔前卧式分离器至脱硫塔的管线较长有关。

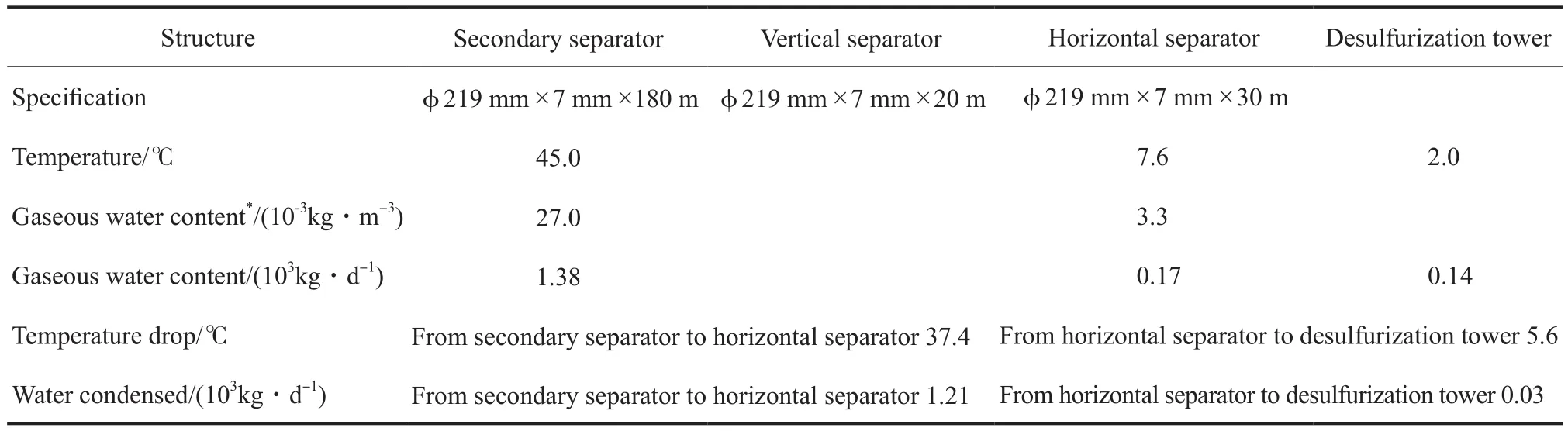

根据二级分离器出口、卧式分离器出口以及脱硫塔进口的天然气温度和压力(0.27 MPa),由文献[6]查到15.6 ℃、101.325 kPa下天然气中的气态水含量,按天然气处理量为51 000 m3/d计算出该节点的天然气中气态水量。在各分离器出口小于10 μm液滴的含量差别可忽略的情况下,天然气因沿程温降而析出的液态水量为两个节点的温度下天然气中气态水量的差值,计算得到的沿程温降与析水量见表4和表5。二级分离器出口至卧式分离器出口析出的液态水可以通过立式分离器和卧式分离器的气液分离功能经排污口排除,而卧式分离器至脱硫塔之间不再有气液分离装置,液态水则会进入脱硫塔,冬季每天会有0.03×103kg,即30 L左右,而夏季每天会有0.06×103kg,即60 L左右。

表4 冬季天然气沿程温降与析水量Table 4 Temperature drop and water condensed for natural gas along the pipeline in winter

表5 夏季天然气沿程温降与析水量Table 5 Temperature drop and water condensed for natural gas along the pipeline in summer

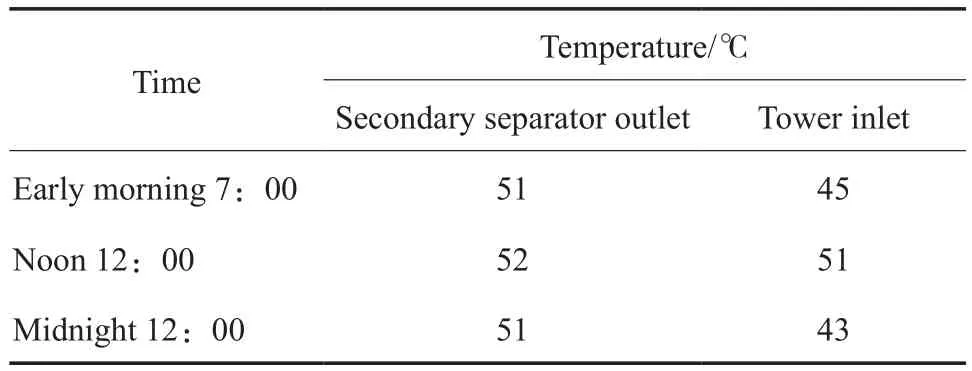

从表4和表5可见,与冬季相比,夏季进入脱硫塔的液态水更多。该联合站位于中国北方地区,夏季气温可高达40 ℃,理论上天然气沿管道输送可能不会发生温降。但从表6所示2017年7月12日不同时段的天然气温度可见,只有中午最热的时段,二级分离器出口与脱硫塔的天然气温度相差不大,而在清晨和深夜,温度下降很明显,有7 ℃左右。数据显示,在夏季卧式分离器至脱硫塔的30 m管线会发生温降,虽然平均温降只有0.9 ℃,远低于冬季的平均温降(5.6 ℃),但液态水的析出量却高于冬季,原因在于天然气气态水含量随温度的变化关系不是线性关系,温度越高,天然气饱和气态水含量变化越大[6]。

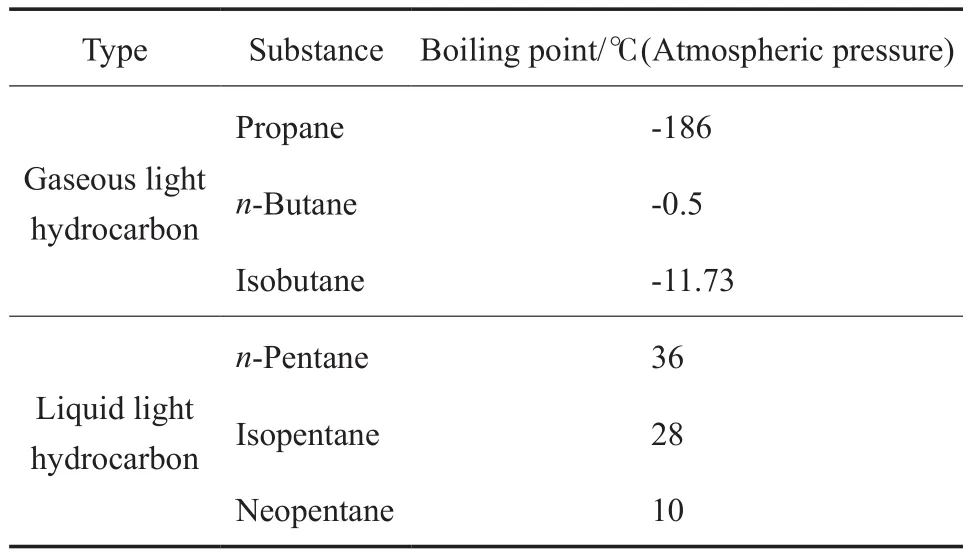

与气态水因温降而变为液态水相似,天然气中也存在气态轻烃变为液态轻烃的过程,部分轻烃及其沸点见表7。从表3可知,该联合站天然气中正戊烷与异戊烷体积分数均为1%左右,这两种组分的沸点分别为36 ℃和28 ℃(见表7),由于天然气输送系统压力约为0.27 MPa,烃露点较之常压下会升高,因此在天然气输送温度(-10~50 ℃)条件下,部分正戊烷与异戊烷会以液态形式存在。按照SY/T5329—2012[7]规定的污水中含油量的检测方法,对脱硫塔内排出的污水的含油量进行检测,结果表明,脱硫塔内排放出的污水含油量为5.8 mg/L,因此塔内应会滞留部分液态轻烃。

表6 2017年7月12日天然气的温度Table 6 Natural gas temperatures for 7th,July 2017

综上所述,进塔天然气为气态烃、液态烃、饱和水蒸气和液态水的混合物,其中的液体会堵塞脱硫剂颗粒的微孔[8-9],天然气不能扩散到脱硫剂内芯孔道参与脱硫反应,使脱硫剂过早失效。

表7 部分轻烃及其沸点Table 7 Some light hydrocarbons and their boiling points

4 工艺改进与效果分析

2017年底至2018年上半年,对该联合站的脱硫工艺进行了改进。对脱硫塔前的分离器与脱硫塔之间的管道进行岩棉保温,改进效果见表8。由表8可见,脱硫剂工作硫容平均为6%,可见进行管道保温有效果,但仍达不到设计指标。

商品脱硫剂的硫容是按照标准[10-11]进行测试的,可达26%,现场实际工作硫容与此差别很大,分析原因为标准[10-11]所采用的测试条件与现场应用条件存在差异。按照该标准进行脱硫剂硫容评价时,采用2 g脱硫剂进行破碎,获得了小粒度脱硫剂颗粒(20~40目)填入到试管中进行实验。该过程增大了脱硫剂与测试气体的接触面积,而且粉碎过程增加了脱硫剂条形颗粒内部微孔的连通性,小粒度脱硫剂的硫容比原粒度脱硫剂的硫容高,甚至高达2~7倍[12],据此计算原粒度脱硫剂硫容实际可能为4%~13%。同时,进脱硫塔油田伴生气的组成与标准[10-11]所用气源特质差异很大。标准[10-11]所用气源为硫化氢与氮气的混合物(标准[10]还使用了氢气)。由于氧化铁类脱硫剂脱除硫化氢需要在有水环境下进行[2,13-15],标准[10-11]要求原料气在进脱硫塔前经过水饱和瓶,达到水蒸气与原料气的体积比为0.03[11]。标准[11]所述的实验条件为常压和25 ℃,在此条件下水的饱和蒸汽压为3.321 3 kPa[16],因此经过饱和瓶后原料气中水蒸气与原料气的体积比约等于水的饱和蒸汽压与常压的比,即0.03。因此标准[10-11]所用气源含饱和水蒸气,不含液态水与液态轻烃。而根据气液平衡原理,联合站处理的油田伴生气中存在一定量的液态水和液态轻烃,含量取决于天然气进塔之前气液分离工艺的精度。这些液体被天然气携带进入脱硫塔,会堵塞脱硫剂颗粒微孔[8-9],阻碍天然气在脱硫剂颗粒内部的扩散,脱硫剂不能充分发挥作用。因此,以现行标准获得的脱硫剂硫容作为脱硫工艺设计的依据,会带来脱硫剂更换频繁、药剂成本和人工成本增加的问题,同时脱硫剂更换现场是硫化氢暴露场所,更换也带来了安全作业的风险。建议以现场天然气为气源、以原粒度脱硫剂为载体进行脱硫剂硫容评价,并出台相应评价标准,以指导脱硫剂制备以及对脱硫剂进行更科学的筛选。

表8 脱硫工艺的改进与效果Table 8 Desulfurization process improvements and effects

5 结论

1)联合站脱硫工艺效果较差,表现为脱硫剂颗粒内芯未能参与反应,脱硫剂的工作硫容与设计指标相差很大,主要原因为脱硫工艺中脱硫塔前的油气分离器距脱硫塔较远,天然气中部分气体因温降而变为液态进入脱硫塔堵塞脱硫剂微孔;其次,按照现行标准获得的脱硫剂硫容不能满足实际需要。

2)建议以现场天然气为气源、以原粒度脱硫剂为载体进行脱硫剂硫容的评价,并出台相应评价标准,以指导脱硫剂的制备以及对脱硫剂进行更科学的筛选。