车载式电动齿轮齿条修井机设计研究

, , ,,

(1.中国石油大学(华东) 机电工程学院,山东 青岛 266580;2.长庆油田分公司 机械制造总厂,西安 710201)

随着我国大部分油田已进入中后期开发阶段,油田修井难度越来越大,采油工艺和油井状况变得越来越复杂,油井故障率也变得越来越高,这些状况使得修井任务越来越繁重、越来越复杂,对修井技术的要求也随之提高。现有的修井装备存在着自动化程度低、工序繁琐、工作效率低以及操作工人劳动强度大等问题[1-3]。

针对上述问题,提出一种新型车载式电动齿轮齿条修井机。电动齿轮齿条修井机从动力来源、管柱升降、旋转作业等方面与传统修井机相比,不需要配置内燃机、绞车、游吊系统、钢丝绳等,而采用齿轮传动,可实现油田修井作业管柱的升降、旋转等功能,避免了内燃机对环境的污染,简化了传动路线,提高了传动效率。

1 齿轮齿条修井机设计

1.1 功能要求

1) 升降作业功能。齿轮齿条修井机通过齿轮传动实现提升及下放管柱的功能,其传动路线如图1所示。提升及下放功能可完成对待修的抽油管柱、抽油泵等采油设备和工具提升,修理后的管柱等的下放,以及抽吸、捞砂、机械清蜡等作业[4]。

1—液压马达;2—联轴器;3—摆线针轮减速器;4—联轴器;5—升降齿轮;6—升降齿条;7—制动带;8—制动器。图1 齿轮齿条修井机升降功能传动路线

2) 旋转作业功能。齿轮齿条修井机通过液压马达、减速器减速增扭,实现旋转作业,其传动路线如图2所示。齿轮齿条修井机的旋转功能可实现钻砂堵、钻水泥塞、扩孔、磨削、侧钻及修补套管等功能[5]。

1—液压马达;2—联轴器;3—摆线针轮减速器;4—联轴器;5—齿轮减速箱;6—联轴器;7—制动盘;8—制动器;9—吊卡;10—管柱。

1.2 齿轮齿条修井机传动系统设计

为了实现齿轮齿条修井机升降和旋转功能,齿轮齿条修井机的传动系统如图3所示。电机驱动液压泵,通过液压元件把液压油分别输送到液压马达(序号17、20、21、23),液压马达通过摆线针轮减速器减速增扭驱动升降齿轮,4对升降齿轮与齿条同时啮合实现修井机的升降功能;液压泵(序号2)输出的液压油通过液压元件分别输送到液压马达(序号25、26),液压马达通过摆线针轮减速器和齿轮减速箱减速增扭驱动旋转吊卡,实现修井机的旋转作业功能。

1—单向阀;2—液压泵;3—电动机;4—过滤器;5—油位器;6—温度计;7—二位四通电磁换向阀;8—先导式溢流阀;9—压力表开关;10—压力表;1、34—三位四通电磁换向阀;12、13、32、33—单向调速阀;14、15、16、31—分流阀;17、20、21、23、25、26—双向液压马达;18、19、22、24、27、28—摆线针轮减速器;29、30—齿轮减速箱。

1.3 结构设计

1.3.1升降和旋转系统

升降系统和动力头旋转系统安装在修井机井架工作台上,如图4所示。

1—井架;2—升降齿条;3—升降制动带;4—制动器;5—升降齿轮;6—摆线针轮减速器;7—升降导轨;8—吊卡;9—管柱;10—旋转系统液压马达;11—旋转系统摆线针轮减速器;12—减速箱;13—制动器固定板;14—升降系统液压马达;15—井架工作台。

井架工作台上安装有动力头升降系统,压力能传递至液压马达(序号14),输出的转矩经过摆线针轮减速器减速增扭,传给井架工作台上的齿轮,齿轮与安装在井架上的齿条啮合带动工作台沿着安装在井架上的导轨上下移动,实现修井机的升降作业功能;为了承受大的载荷,同时考虑井架受力平衡问题,设计了同步并行的4套升降系统。井架工作台上也安装有动力头旋转系统,压力能传递至液压马达(序号10),输出的转矩经过摆线针轮减速器减速增扭,将动力传递至齿轮减速箱进一步减速增扭,将输出的转矩传递至输出轴,输出轴带动与之相连的吊卡,实现修井机的旋转作业;考虑到受力平衡问题,设计了同步并行的2套旋转系统。

1.3.2井架

井架是修井机的支撑部件,它在修井生产过程中,用于安放起升设备与工具,以及升降与存放油管、抽油杆等,承受提升管柱的载荷。井架移运时平放在运载车的前支架上。因此,井架在满足修井过程中各种工况所需承载能力的同时,必须有足够的刚性和稳定性,还有尽量小的质量和外形尺寸,并便于拆装、移运、维修及修井作业等。井架的安全直接关系到整个修井机的安全,井架的设计要充分考虑安全性和可靠性。所以对车载修井机井架设计时充分考虑井架材料、井架形状、斜撑形状、井架工作台以及井架的立起与放平等情况[6]。

井架材料决定井架安全可靠性和经济性的重要因素,根据API spec 4F的标准,井架材料的屈服强度不能低于235 MPa。齿轮齿条修井机井架在工作时直立,不需要倾斜,在使用过程中不需要绷绳,作业时仅仅通过支腿进行支撑,因此需要的材料强度和刚度要求更高。又因井架的结构采用焊接的方式连接,所以要求其材料的焊接性能要好。因此井架主体的材料选择Q345B,斜撑的材料选择Q235B。

井架依据结构特点可分为K型、A型、塔型和桅型4种。桅型井架为矩形空间结构,便于安装升降工作台,因此选用桅型井架。但常规的桅型井架内部空间较小,为了方便安装动力头和齿条,对传统的桅型井架进行了改进,井架上设计有齿条和导向装置,井架工作台上安装有导向滚轮,导向滚轮保证井架工作台平稳地升降。桅型井架结构如图5所示。

1.3.3修井机整体结构

根据齿轮齿条修井机的传动系统对修井机整体进行了结构设计,由汽车底盘、井架、工作台、升降系统、旋转系统和制动系统等组成[7-8],如图6所示。

图6 齿轮齿条修井机整体结构

2 关键零部件有限元分析

2.1 升降系统齿轮齿条疲劳强度分析

齿轮齿条传动是修井机升降系统的关键,为确保所设计齿轮齿条传动的安全性,采用ANSYS Workbench中的瞬态动力学模块,对齿轮齿条传动进行仿真分析[9]。

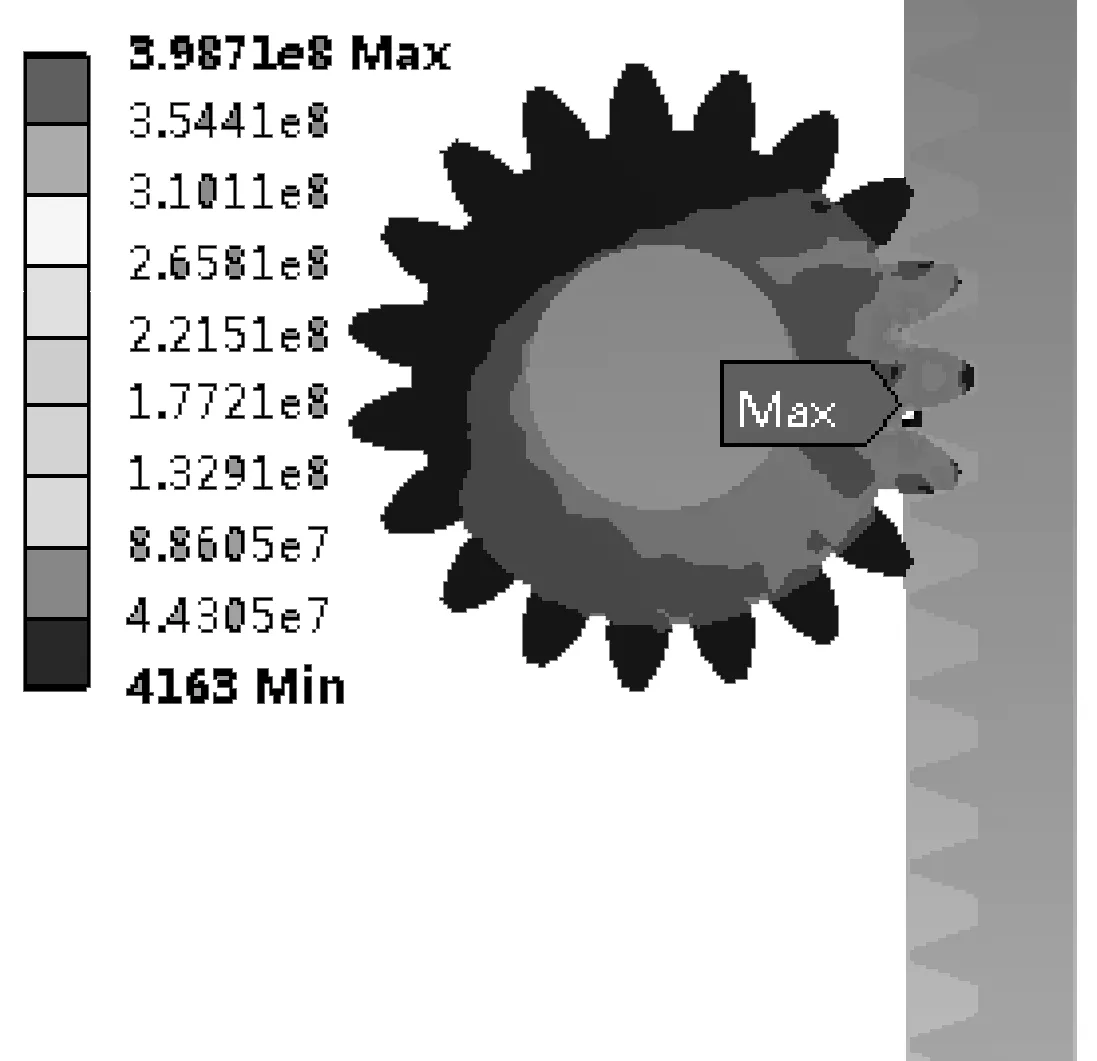

利用ANSYS软件对齿轮齿条进行强度分析。齿轮材料为40Cr,表面淬火处理,硬度HRC48~55;齿条材料为45钢,经表面淬火处理后,硬度为HRC43~50;材料弹性模量均为206 GPa,泊松比为0.3;齿轮与齿条采用摩擦接触,摩擦因数0.2。考虑到加载情况,齿轮与升降主轴之间设置旋转副。网格采用自由划分,对齿轮齿条的齿部进行局部细化。

仿真按照修井机满载工况对齿轮齿条传动模型进行约束和加载,最大起升载荷900 kN,转速6.29 r/min。首先对齿条添加固定约束,再约束升降主轴只能沿着齿条方向上下移动,给升降主轴添加250 kN的径向载荷,方向竖直向下,齿轮可以绕着升降主轴顺时针进行转动,转速0.66 rad/s, 设置好的齿轮齿条约束与加载情况如图7所示。

图7 齿轮齿条约束与加载

对满载工况下齿轮齿条传动的仿真结果应力云图如图8所示,传动过程最大应力约为399 MPa。升降齿轮的应力云图如图9所示,齿部应力大多集中在200 MPa左右,最大应力399 MPa,出现在齿轮的齿根处。齿轮的许用弯曲疲劳强度为420 MPa,最大应力小于其许用强度,所以齿轮强度满足要求。齿条的应力云图如图10所示,齿部应力大多集中在120 MPa左右,最大应力330 MPa,出现在齿条的齿根处。齿条许用弯曲疲劳强度385 MPa,最大应力小于其许用强度,所以齿条强度满足要求,齿轮传动安全。

图8 齿轮齿条应力云图

图9 齿轮应力云图

2.2 修井机井架强度和刚度分析

井架是修井作业的支撑系统,因其高度高,受环境影响较大,为确保修井作业顺利进行,采用ANSYS Workbench中的静力学模块,对井架受力和变形情况进行仿真分析[10]。

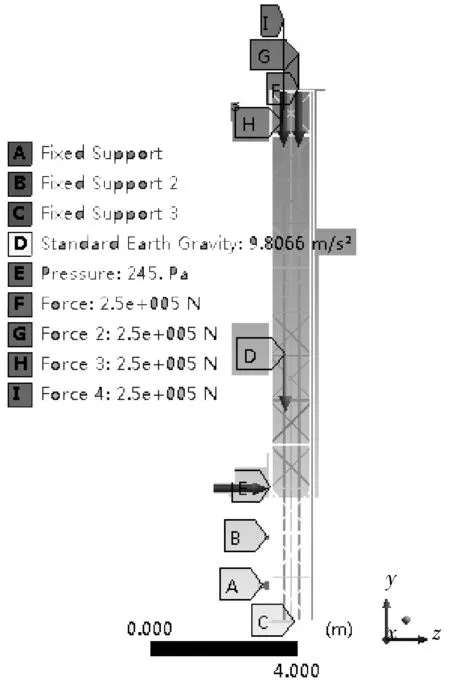

在SolidWorks中建立井架简化几何模型,然后导入Workbench中,如图11所示。井架材料为Q345B,弹性模量206 GPa、密度7 850 kg/m3、泊松比0.3。交叉桁架与角钢、水平板均为固定接触,齿条与水平板也是固定接触,4个铰座都固定在角钢上。网格采用自由划分形式,对接触部位网格进行加密。

图10 齿条局部应力云图

图11 井架模型

满载工况下井架的仿真变形云图如图13所示。最大变形约为2.1 mm,井架的升降刹车装置、升降导向装置均可正常工作;井架变形为整体弯曲变形,各齿条间距离保持不变,齿轮齿条升降机构仍可正常作业,所以井架刚度满足要求。

仿真按照修井机满载工况对井架模型进行约束和加载,井架除受自身重力和风载以外,还要承受900 kN的工作载荷。按照大陆所遇8级大风分析,风速约为17~20 m/s,则风压,约为245 Pa。对井架底部,2个固定铰座和2个升降铰座均设置固定约束,井架投影最大面均施加245 Pa的压力,井架受标准地球重力,再对4组齿条顶端各加载250 kN的力,方向竖直向下,设置好的井架约束与加载如图12所示。

图12 井架约束与满载载荷加载

图13 井架满载变形云图

满载工况下井架的仿真应力云图如图14所示。由图14可以看出,最大应力约为47.1 MPa,出现在井架最低端。井架的许用强度为118 MPa,井架最大应力远小于许用强度,井架强度满足要求。

3 结论

1) 新型齿轮齿条修井机能够实现修井作业的升降功能和旋转功能;通过ANSYS分析,齿轮齿条修井机能够满足刚性和强度要求。

2) 齿轮齿条修井机省去了常规修井机中的绞车、游吊系统、天车、钢丝绳等,其传动效率比常规修井机的效率高。

3) 通过工作台把升降装置与旋转装置连接起来,在作业需要的情况下能实现对管柱施加上下方向的作用力和旋转力矩,实现一机两用。

图14 井架满载应力云图

4) 齿轮齿条修井机作业时井架竖直放置,从而避免了常规修井机井架要向井口倾斜一定的角度,导致井架的中心与型心不重合带来的不稳定性,稳定性更好。

5) 该齿轮齿条修井机直接用修井现场的电源,省去了常规修井机车载内燃机提供动力,既环保又能节省能源。