液压勘察船钻机电液复合集成控制系统研制与应用

,, , ,,,周海

(1.宝鸡石油机械有限责任公司,陕西 宝鸡 721002;2.国家油气钻井装备工程技术研究中心,陕西 宝鸡 721002)

随着石油需求日益增加,迫切需要加大国内油气资源的开发力度,而陆上增产潜力相对较小。我国南海具有丰富的石油和天然气资源,占我国油气总资源量的1/3左右。为打破国外技术垄断,实现海洋油气资源的自主勘探开发,近年来国内能源装备制造企业设计和研制了一大批海洋油气勘探装备。

勘察船钻机就是一种海洋油气勘探关键装备,其主要功能是对海洋油气资源进行勘探和钻探;对局部海域的海底地形地貌、地质特征、水文参数等进行全面精细的探测调查。由于勘察船钻机对钻井设备的质量、外形尺寸等要求十非苛刻,常规钻井设备不能满足勘察船的要求,小型勘察船钻机通常采用液压驱动为主。我国在用的小型勘察船主要通过进口,并且使用的年限较长,设备陈旧,处于更换期,急需研制新的勘察船钻机,实现产品的更新换代[1-10]。

1 液压勘察船钻机配套方案

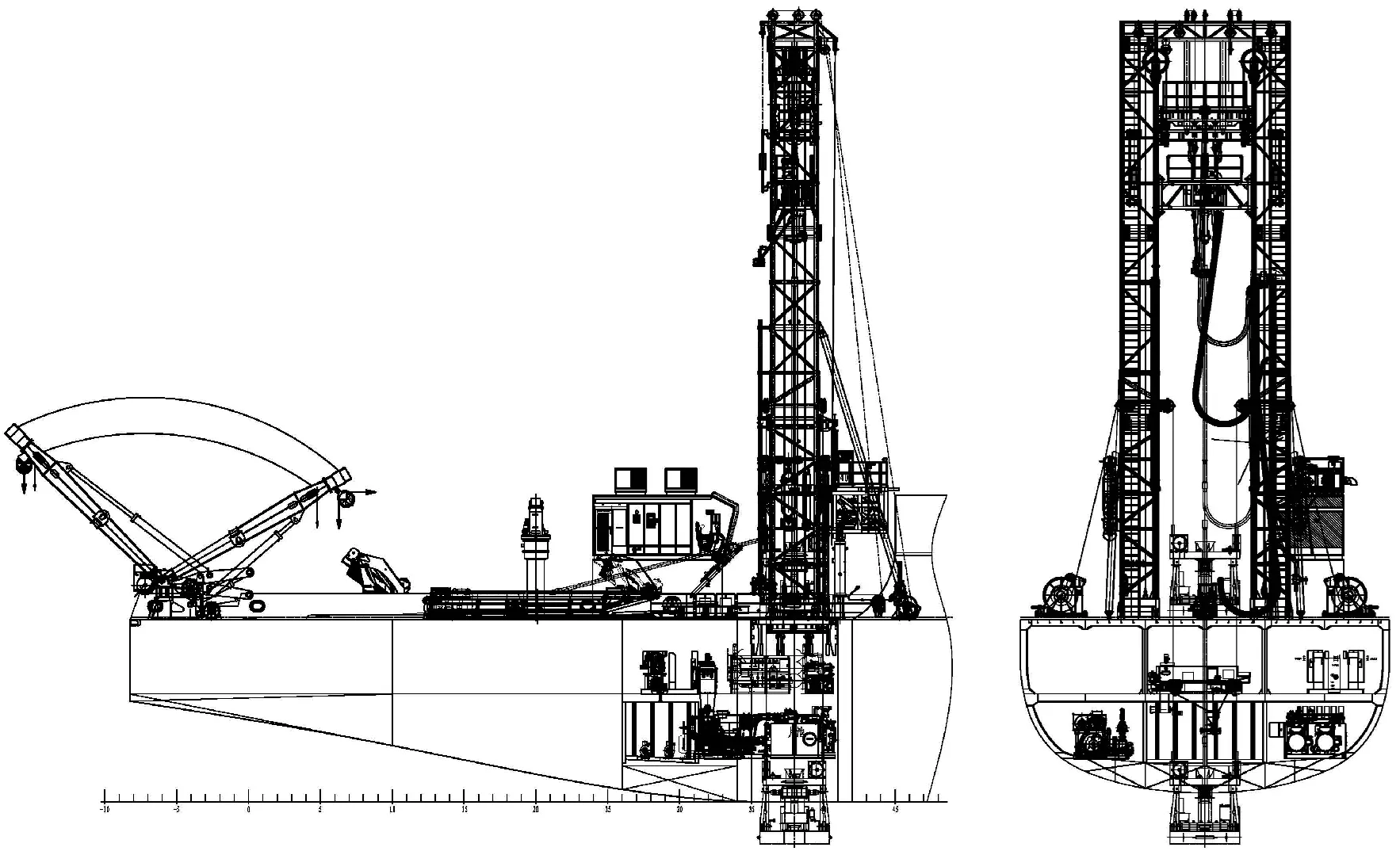

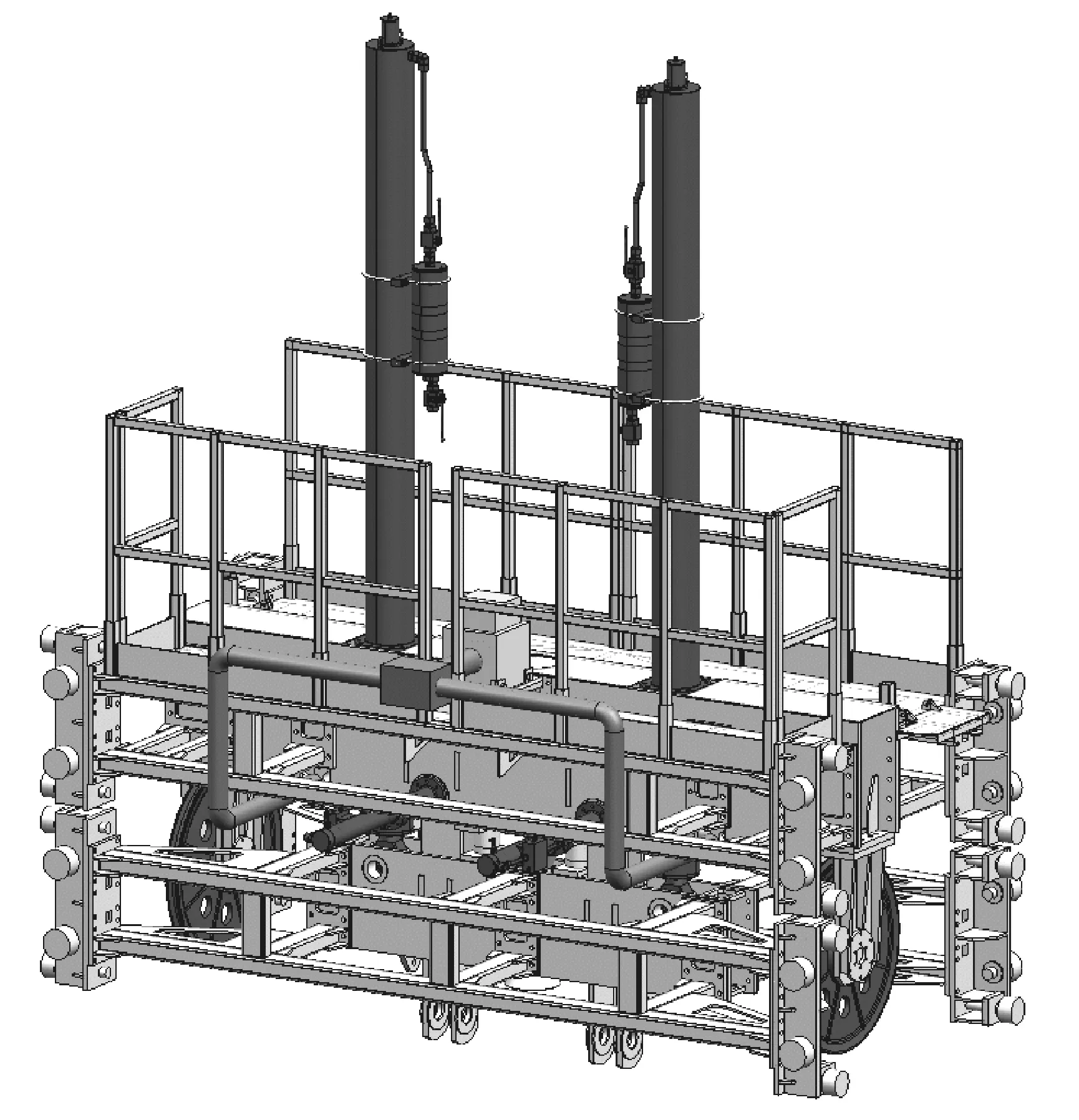

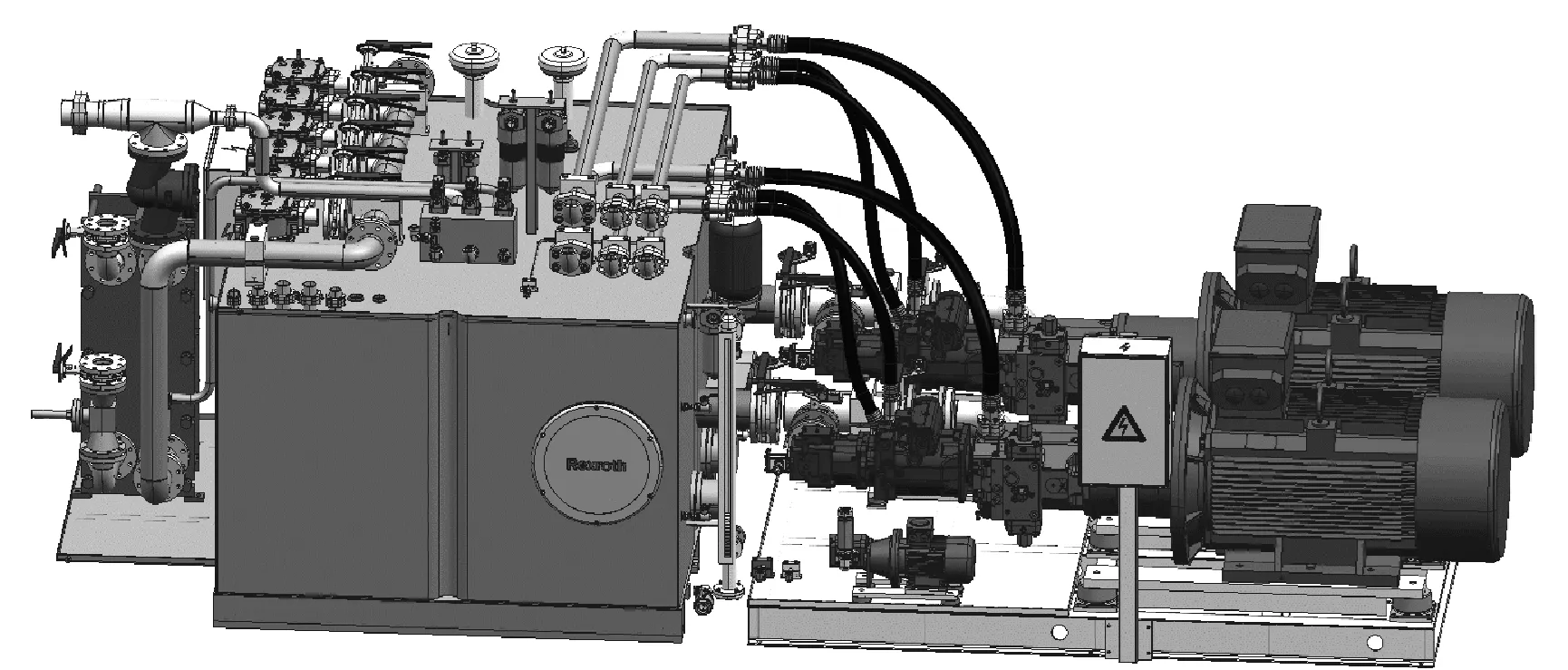

液压勘察船是将海洋钻探、海底浅表层取样、地震探测、单波束及多波束探测、深拖探测等调查手段集于一身的综合地质调查船。而地质钻探系统是最主要的船载勘探装备,用于对海底地层的岩心采集、测井、原位静力触探以及搭载水下调查设备等,是获得地层原位样品及土层特性所必不可少的装备。如图1所示。

图1 液压勘察船钻机

1.1 勘探系统

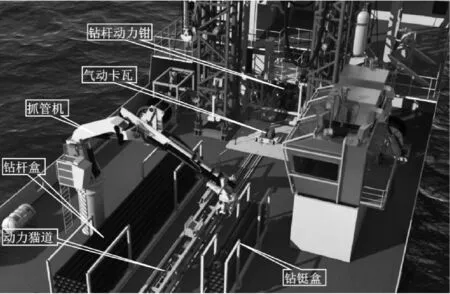

综合地质调查船地质钻探系统用于海上地质勘探、取样作业、CPT作业、测井作业等。全液压勘察船钻机主要由提升系统、液压系统、补偿系统、管子处理系统、基盘绞车和取样绞车系统、泥浆泵组等子系统组成,各子系统布置在船体甲板上或船体舱内。如图2所示。

图2 液压勘察船钻机布置示意

提升系统的上、下行是通过液压油缸来完成,实现钻探系统起下钻作业,取消了传统钻探系统配套的绞车、游车和天车等设备。一台综合液压站为提升油缸、基盘绞车、取样绞车、液压顶驱、液压绞车、月池盖、液压猫头、液气大钳、水平动力猫道等液压设备提供动力,确保钻探系统各功能的实现。顶驱主传动采用液压驱动主轴旋转,泥浆主循环管道通径为120.65 mm(4英寸),并向上贯通;其液压控制系统具有无级调速功能,顶驱端最大载荷600 kN。自动化管子处理系统配有抓管机、钻杆盒、水平动力猫道、液气大钳、动力卡瓦、液压吊卡等机械化工具,可实现管柱从钻杆盒至井口顶驱连接的自动化作业。所有设备均采用液压或气压驱动,通过司钻房内的操控终端实现远程控制。司钻控制系统采用主副司钻分区控制,协同配合,实现各个工艺过程的流畅作业。

该钻探系统配有2台由交流变频电机驱动的160 kW钻井泵,通过无级调速和变化缸套可实现钻井泵不同的输出压力和排量。

钻探系统配有散料系统,由混合漏斗、混合泵和破袋加料机等组成,构成半自动散料加料系统。

1.2 主要技术参数

水深+钻深 600 m

最大地层钻深 400 m

钻柱中心通径 121 mm

顶驱端最大载荷 600 kN

最大钻柱重力 400 kN

升沉补偿位移 ±1.5 m

提升方式 油缸举升

2 液压勘察船钻机控制对象分析

全液压勘察船钻机电液复合集成控制系统主要实现对液压举升装置、液压顶驱、铁钻工、水平猫道、抓管机、取样绞车等钻探设备的远程控制,并对综合液压站的压力、温度、液位和各单元设备状态参数、工艺参数等运行情况进行监测。根据各单元设备的作业任务特点、执行机构的驱动方式和数据传输模式,单元设备控制系统可分为本地控制、司钻集成控制、应急控制3种模式。根据液压设备的需要,液压系统又分为阀控、泵控。本钻机配套的各设备根据自身特点和工作特性的不同而采取不同的控制方式。

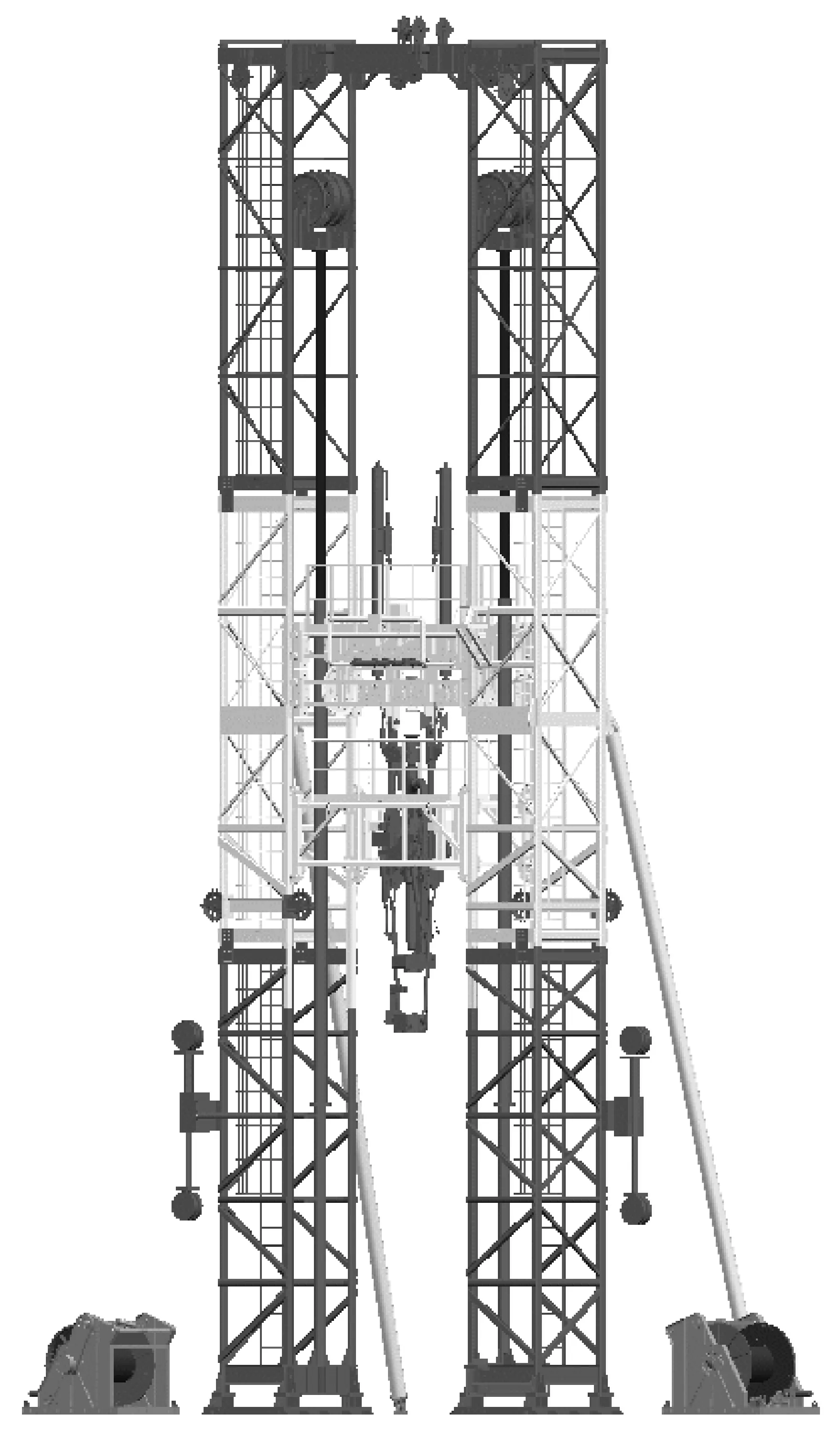

2.1 提升系统

提升系统采用双液缸直接驱动,完成顶驱的提升/下放作业。简化了机械传动流程,降低了机械设备故障率,并减轻了整机质量。如图3所示。

1) 提升/下放功能。通过操作司钻房多功能手柄,完成顶驱的提升与下放作业,在提升与下放的过程中,速度可调,运行平稳。

2) 安全功能。当系统出现断电、管线爆裂、液压泵故障等意外情况时,液压提升系统给出信号至PLC,PLC实现自动锁住并报警。

3) 应急功能。当系统出现意外停电或控制阀组故障时,可实现应急操作。

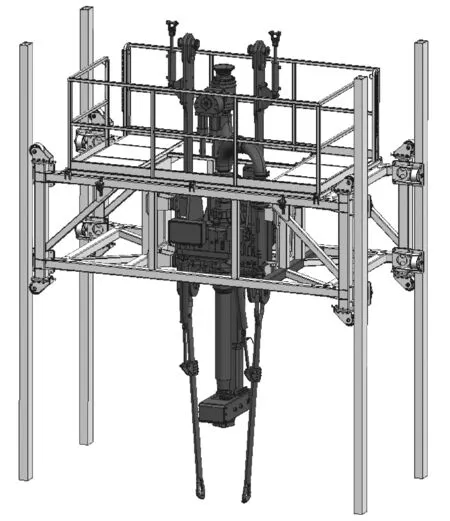

2.2 顶驱装置

顶驱装置由液压马达驱动,与背钳、液压吊卡配合使用。在鹅颈管上配有电动泥浆关断阀,实现泥浆关闭;中心管顶部配电动球阀,当下取样工具时,打开球阀,正常钻井时关闭该阀。如图4所示。

图3 提升系统

图4 顶驱装置

2.3 升沉补偿

升沉补偿采取被动补偿的方式。上端通过钻井钢丝与滑轮组连接,下端与顶驱相连,在井架内侧的导轨上下运行。升沉补偿装置主要由锁紧油缸、导向轮、上下导向架、钢丝滑轮总成、补偿油缸等构成,如图5所示。通过气瓶组、活塞式蓄能器、补偿油缸构成一类似于弹簧的执行机构,实现船体上下升沉位移补偿。

图5 升沉补偿装置

2.4 管子处理系统

管子处理系统主要由抓管机、钻杆盒、动力猫道、气动卡瓦、钻杆动力钳、液压吊卡等组成。其主要功能是将钻杆从钻杆盒中取出输送给顶驱,或在起钻时将钻杆从顶驱输送到钻杆盒。如图6所示。

图6 管子处理系统

2.4.1抓管机

抓管机采用液压控制,能够覆盖猫道两侧钻杆盒中钻杆的抓取,完成钻杆盒与水平动力猫道之间的钻杆传递。

2.4.2水平动力猫道

动力猫道为移动可拆式设计,主要由猫道本体、液压系统、电气控制系统等组成。与顶驱吊卡配合完成钻杆转移,可现场遥控和在司钻房控制。

2.4.3钻杆动力大钳

钻杆动力大钳主要由钳体和升降架2部份组成,主要用于钻杆和钻铤的上卸扣作业,动力大钳在司钻控制房中由主司钻集中控制操作。

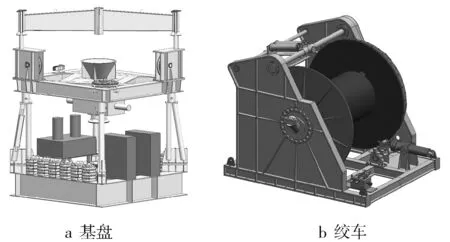

2.5 海底基盘收放系统

海底基盘收放系统的主要功能是控制基盘的起升、下放和取样绞车的取样作业。如图7所示。

综合地质调查船进行深海作业时,由于受海浪作用,母船会随着波浪产生升沉运动(垂荡),安装在母船上的作业装置也会产生升沉运动,影响到深水作业的基盘的正常工作。在基盘绞车上安装波浪补偿装置,以跟踪船舶升沉运动,减小波浪对深水勘察作业影响,特别是恶劣海况的影响。

图7 海底基盘收放系统

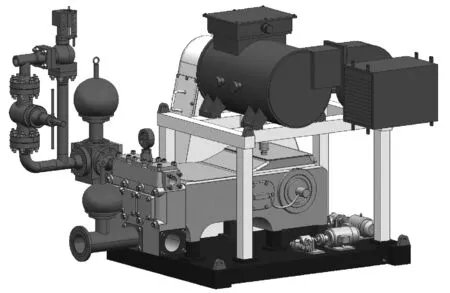

2.6 泥浆泵

泥浆泵(如图8)组分为泵组1和泵组2,为卧式三缸单作用活塞泵。根据泥浆泵在船舱内的摆放位置不同,泵组1与泵组2的吸入管线和排出管线的布局不同。

2.7 综合液压站

液压站是钻井系统的主要动力单元,为提升系统、顶驱、基盘/取样系统、月池门和管柱处理系统提供动力。液压站配套水冷装置一套,液压站回油、卸荷回油及加油滤油回油均可经水冷装置或直接回油箱。

液压站具有油温、油位、油污报警装置。各滤油器带24 V堵塞电发讯器和目视发讯装置,具有堵塞旁通功能,可给司钻房预留报警信号。液压站为整体结构,电机、泵、油箱及电控箱整体成撬放在船上一个船舱内。如图9所示。

图8 泥浆泵

图9 综合液压站

3 集成控制系统设计

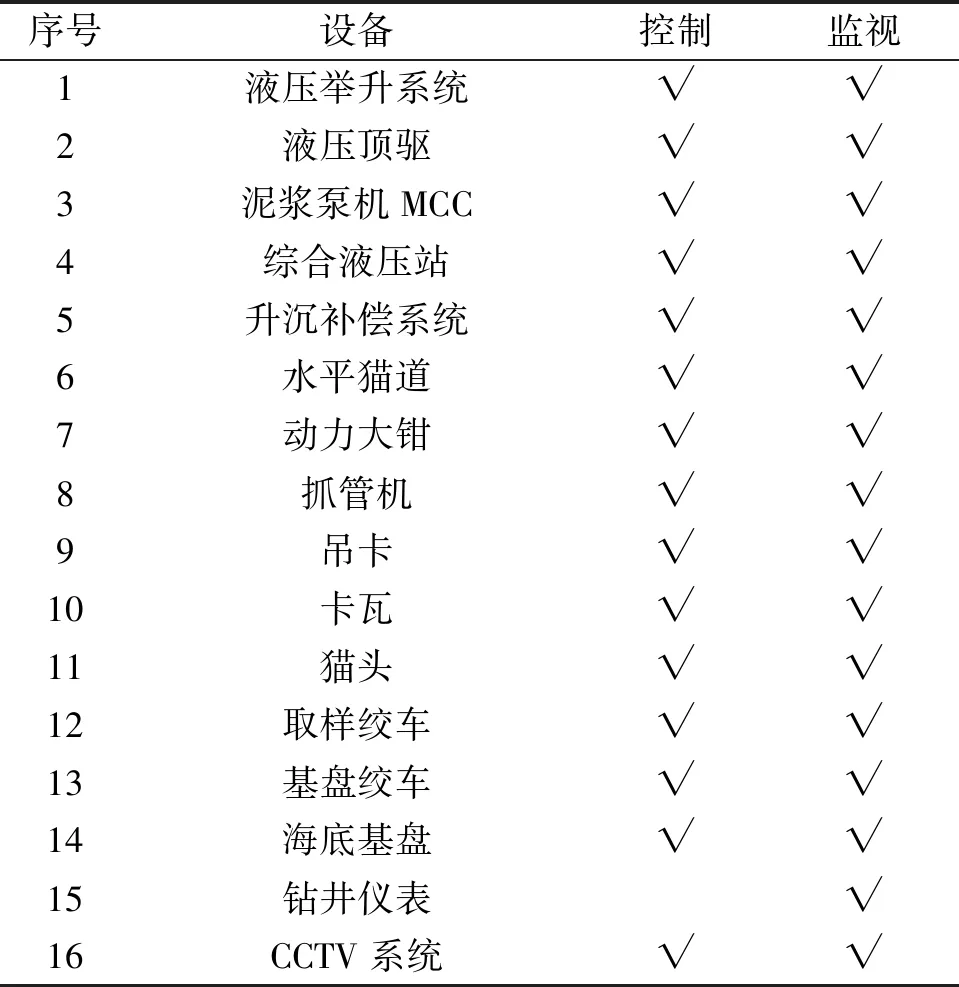

3.1 控制和检测设备(如表1)

表1 控制和监视设备

3.2 液压系统

电液复合控制系统主要负责液压执行器的控制,包括高压、中高压和回油3组压力等级的液压回路。高压回路用于举升系统、顶驱系统的控制;中高压回路用于机具液控阀组的驱动;回油回路在闭式系统中用于液压介质的回收。

为了保证液压系统动力输入的可靠性,液压系统动力由2台主电机带动泵站供给,液压站2台主电机均支持一用一备的工作方式,液压站液压源通过控制阀后进入各设备控制系统液压回路。为克服液压源压力波动可能引起液压系统不稳定,同时满足在液压供油回路出现故障时,确保系统保持足够压力,配置了一组液压蓄能器;为确保勘察船钻探系统安全,关键阀组具有液压自锁和失压关断功能。为实现举升油缸快、慢速提放以及自动送钻,专门设计了差动功能,确保举升系统满足所有作业工况需求。

3.3 集成控制系统

集成控制系统包含了对整套钻井包的控制,集机械、视频采集、电控、仪表于一体,是钻机的核心控制系统,是对成套钻井包的高度集成。

通过主副双司钻集成操控座椅,实现所有设备的集中控制和监视。如图10所示。

图10 双司钻集成操控座椅

系统采用可编程控制技术、工业网络通讯技术,将石油钻机变频系统、仪表系统、顶驱系统、视频监控系统等组成集成控制系统。完成了钻机各控制单元的有效整合,克服了常规钻机配套的各子系统相互独立、配置重复的缺点,搭建了勘察船钻机自动化、智能化控制平台,引领了今后勘察船钻机集成控制的发展方向。

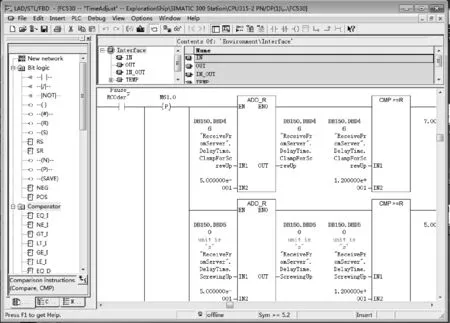

3.4 PLC程序设计

系统设计选定的是西门子S7系列PLC,每个单元设备配套一套PLC控制站,针对每一套控制站开发专用PLC程序,实现对被控设备的信号采集和控制输出,并实现设备内部的控制逻辑、限位和保护等。为了实现对各二级子站的管理,还需要开发对应设备间的交接、互锁、防碰等控制程序,实现多个被控设备的集中管理。在PLC控制站的软件程序开发过程中,首先以各设备工作工艺要求为依据,进行各功能模块分解,最后通过分块协作编写程序代码方式完成。例如图11为动力钳程序界面。

图11 动力钳程序界面

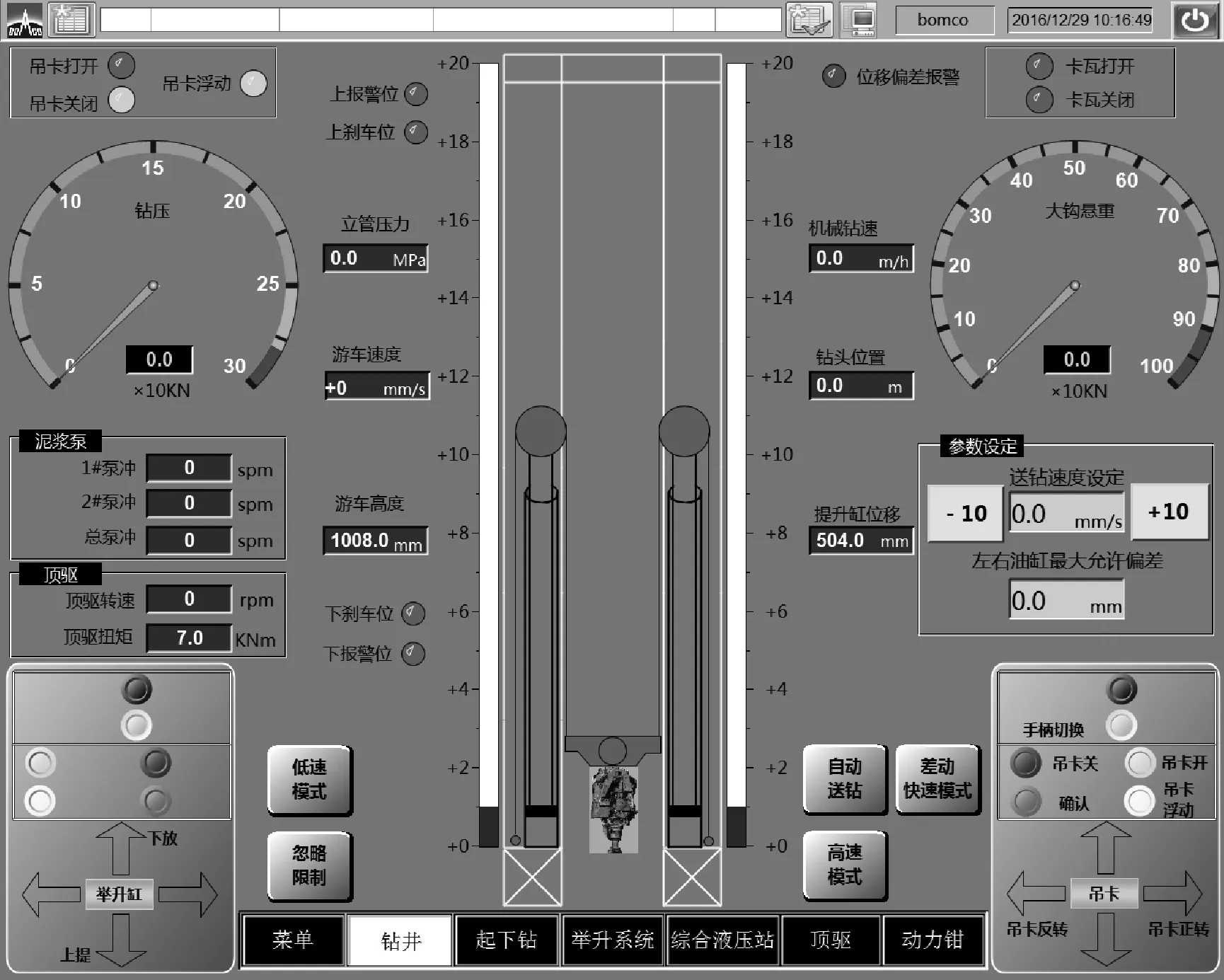

3.5 人机界面软件开发

人机界面是操作人员和被控设备之间传递、交换信息的媒介和窗口。本系统人机界面的软件基于西门子winCC 7.3版本软件而开发,为实现对操作人员权限的管理,专门设计开发了登录界面;根据主副司钻的分工分别设计了主副司钻人机界面程序;根据勘探船钻机的作业工艺过程,设计开发了钻井、起下钻等工艺操作人机界面;根据配套设备分别设计了各单元设备的人机界面画面。如图12所示。

图12 钻井人机界面

4 应用

该勘察船已通过项目组的正式验收,交付给用户,被命名为“海洋地质十号船”,该船的成功建造弥补了我国在小吨位、大深度海洋地质钻探领域的不足,扩展了我国海洋地质调查的技术能力。提升了我国重点海域油气和天然气水合物的勘探能力,为下一步自主设计建造更大吨位的天然气水合物钻采船(大洋钻探船)提供了有力的技术和经验支撑。

截止目前,海洋地质十号船已完成了多次海试,并进行了项目的验收,当前正在南海进行取样作业。

5 结语

随着未来人工智能技术的发展,油田钻井装备的自动化、智能化终将实现。开发出性能优异、稳定可靠、智能化程度高的石油勘探设备已成为未来发展的主要方向。

1) 向“电液复合集成控制”方向发展。传统的地质勘探系统均采用滚筒绞车、顶驱、泥浆泵等设备实现。随着科技的发展,传统的由电机带动变速箱驱动滚筒的绞车、顶驱等设备将被油缸、齿轮齿条、全液压顶驱等电液复合控制设备所替代。电液复合设备的质量轻、占用空间小,成本低,方便维护和管理,对勘探船有着显著的优势,必将逐步取代传统的、笨重的设备,成为下一步的发展方向。

2) 向智能机器人方向发展。目前,很多勘探作业仍然需要由人工完成,工人劳动强度大、作业风险高。为了减少人员和作业风险,相应的智能化机器人不断涌现,代替传统的人工作业,通过远程操控或自动控制实现野外的勘探作业。为此,2017年国家科技部启动实施了“智能机器人”重点专项,重点攻克人机自然交互与协作共融等重大基础前沿技术,未来机器人作业代替人工作业将成为必然的发展趋势。

3) 向“一键式人机交互”方向发展。当前部分勘探装备已实现了司钻房集中控制,但对部分设备的操控还离不开人工的干预和配合,这不仅增加了操作的繁琐性,还会造成各个作业过程的交接出现等待,不顺畅,影响效率。为了改变现状,需要对当前的钻探工艺进行重新梳理和优化,按照新的钻探工艺开发出一键式人机交互操控系统。实现自动连续人机协同作业将成为下一步发展的目标和方向。