海上热采井筒隔热工艺管柱研制与应用

,,,,

(1.中海石油(中国)有限公司 天津分公司,天津 300459;2.中海油服 油田生产事业部,天津 300459)

在热采井中,由于井筒和周围环境存在较大的温度差,井筒中热流体携带的热量会向周围散失。大量的热量损失一方面会降低蒸汽干度,影响注汽效果;另一方面可能会使套管发生热应力损坏,甚至影响到水泥环[1]。为了提高注汽效果,降低开采成本,保护套管和水泥环,需采取一定的技术和工艺对热采井井筒进行隔热处理。

渤海海域稠油储量十分丰富,对渤海油田稳产增产具有十分重要的作用[2]。目前采用热采开发的油田,例如南堡35-2油田、旅大27-2油田等,油藏埋深多在900m以上,埋藏深且多为水平井,主要采用隔热油管+环空注氮气的井筒隔热工艺[3],存在以下不足:①向环空中注入氮气,一方面会增加作业成本,另一方面会增加气窜的风险[4],进而影响到热采效果;②使用的隔热油管接箍不具有隔热功能,在接箍处的热损失大[5-6];③在井斜大的井段,注汽管柱存在“贴壁”现象,和套管内壁直接接触,使热损失增加。为了进一步提高海上热采井注汽管柱的整体隔热性能,降低热损失,提高热采效果,研制了海上热采井筒隔热工艺管柱,可提高海上稠油蒸汽吞吐、蒸汽驱开采的安全性及有效性。

1 工艺管柱结构及特点

1.1 设计思路

1) 注汽管柱的隔热。采用高真空隔热油管作为蒸汽的注入通道,减少热损失;隔热油管之间采用隔热型接箍连接,降低接箍处的热能损失,确保注汽管柱整体具有良好的隔热性能[7-8]。

2) 油套环空的密封。在防砂段上部采用热采封隔器将油套环空密封,封隔器上部油套环空充满氮气,防止高温高压流体窜入上部油套环空,保护套管和水泥环,延长油井的使用寿命。

3) 注汽管柱的热补偿。采用隔热型伸缩管补偿注汽管柱的伸长或缩短[9],避免注汽管柱弯曲变形,并确保封隔器的密封位置和效果。

4) 注汽管柱的扶正。采用隔热型扶正器扶正注汽管柱,有效减少注汽管柱与套管内壁的接触面积,降低热损失,保护套管和水泥环。

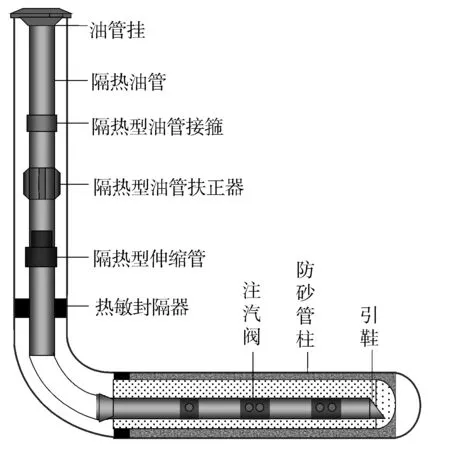

1.2 管柱结构

该工艺管柱主要由高真空隔热油管、隔热型油管接箍、热敏封隔器、隔热型伸缩管以及隔热型扶正器等组成,如图1所示。隔热型工具能有效减少井筒热损失,提高井底注汽干度,热敏封隔器密封油套环空,减少氮气的注入量。

图1 海上热采井筒隔热工艺管柱结构示意

1.3 技术特点

1) 管柱适用于套管外径为ø244.5 mm的中深层大斜度热采井。

2) 管柱选用外径为ø114.3 mm的高真空隔热油管,隔热等级为E级,隔热油管之间通过隔热型接箍连接[9],井斜程度大的井段安装隔热型扶正器,提高管柱整体的隔热性能,有效减少井筒沿程热损失。

3) 采用热敏封隔器密封油套环空,封隔器以上油套环空充满氮气,作业安全、简便、经济且密封可靠、持久。

4) 管柱采用隔热型伸缩管,具有良好的滑动密封性能和隔热性能。

5) 管柱耐温350 ℃,耐压21 MPa。

2 主要配套工具

2.1 热敏封隔器

2.1.1结构及工作原理

该封隔器主要由中心管、锁紧机构、密封机构、坐封机构与液体膨胀剂等组成,如图2所示。其工作原理是将封隔器下到设计位置,注汽开始后,在高温流体的加热作用下,热胀剂汽化膨胀,推动密封件扩张,密封油套环形空间,同时锁环与中心管锁紧,防止密封件回弹,封隔器实现坐封;注汽结束后,随着井筒温度的降低密封件收缩,上提管柱实现解封[3]。

1—中心管;2—锁紧机构;3—密封机构;4—坐封机构;5—液体膨胀剂。

2.1.2技术特点

1) 利用热胀剂受热体积膨胀完成坐封,不需要地面坐封操作,坐封简便。

2) 密封件采用特种耐高温材料,两端加有保护装置,且具有锁紧装置,从而提高了封隔器的密封效果和使用寿命。

3) 无锚定机构,不会对套管造成损害,随着井筒温度的降低实现解封,解封安全。

2.1.3主要技术参数

最大外径 ø210 mm

内通径 ø76 mm

坐封温度 200~260 ℃(耐温350 ℃)

高温耐压 21 MPa

解封载荷 <50 kN

2.2 隔热型伸缩管

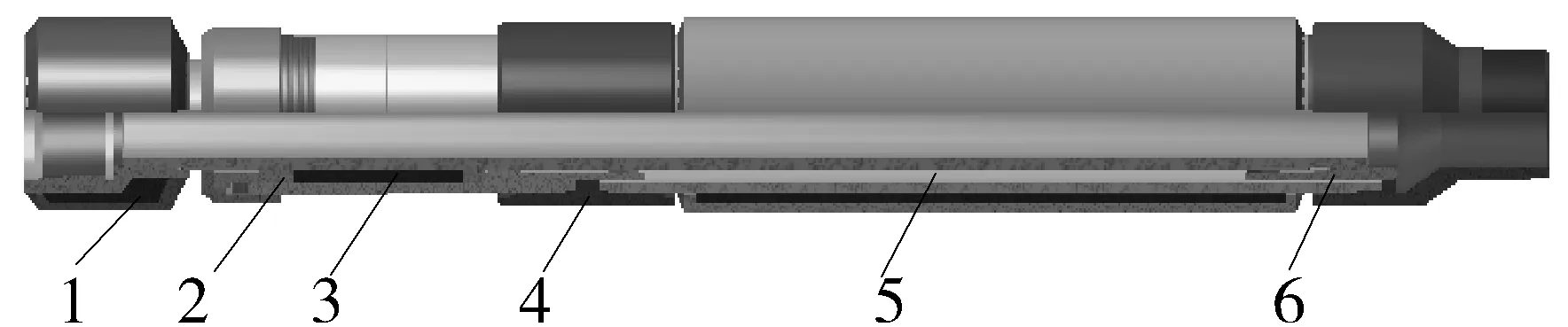

2.2.1结构及工作原理

该伸缩管主要由隔热接箍、内管、密封机构、连接机构、隔热外管与传递转矩机构等组成,如图3所示。其工作原理是将伸缩管下到设计位置;注汽时,随着温度的升高注汽管柱伸长,此时伸缩管的内管就缩进隔热外管内;停止注汽,温度降低注汽管柱缩短,伸缩管的内管从隔热外管中伸出[6]。另外,上提中心管时,承重接头的凸凹槽与密封盒的凹凸槽啮合,此时伸缩管能够整体旋转,可实现传递转矩。

1—隔热接箍;2—内管;3—密封机构;4—连接机构;5—隔热外管;6—传递转矩机构。

2.2.2技术特点

1) 采用复合密封材料,具有良好的滑动密封和耐温耐压性能。

2) 本体及接头均采用复合式隔热结构设计,具有良好的隔热性能。

3) 补偿效果明显,且具有传递转矩功能,可满足旋转管柱作业的需求。

2.2.3主要技术参数

最大外径 ø168 mm

内通径 ø76 mm

补偿距 1 700 mm

耐温 350 ℃

高温耐压 21 MPa

隔热等级 D级

2.3 隔热型油管扶正器

2.3.1结构及工作原理

该扶正器主要隔热接箍、隔热主体、弹性扶正机构与固定机构等组成,如图4所示。其工作原理是采用多组沿周向分布的扶正块,确保注汽管柱的居中效果[6],减少接触面积;利用多组弹簧实现扶正块的回收和弹出,下入管柱期间遇阻时扶正块能回缩,确保管柱的正常下入。

1―隔热接箍;2―隔热主体;3―弹性扶正机构;4―固定机构。

2.3.2技术特点

1) 采用多组扶正块均匀排列方式,使扶正器在周向上受力均匀,确保管柱的居中效果。

2) 扶正块内放置多组圆柱弹簧,弹性扶正结构确保扶正块的扶正力。

3) 本体及接头均采用复合式隔热结构设计,具有良好的隔热性能。

2.3.3主要技术参数

最大外径 ø190 mm

内通径 ø76 mm

耐温 350 ℃

高温耐压 21 MPa

隔热等级 D级

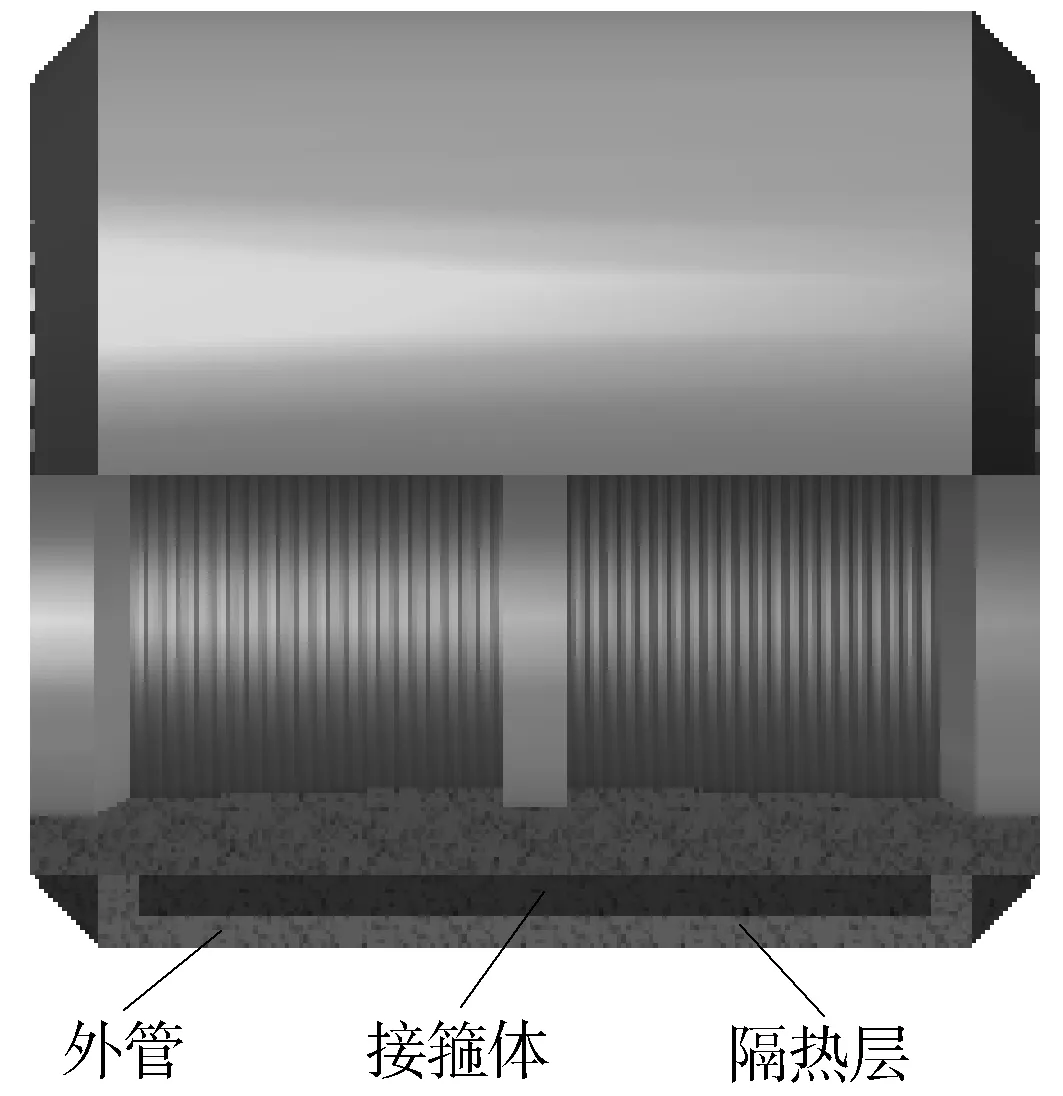

2.4 隔热型油管接箍

2.4.1结构及工作原理

该接箍由外管、接箍体与隔热层组成,如图5所示。接箍连接在隔热油管之间,在接箍处形成密封隔热夹层,从而降低隔热管接箍处的热损失[10]。

图5 隔热型油管接箍

2.4.2技术特点

采用复合式隔热结构设计,并抽真空、添加吸气剂,具有良好的隔热性能。

2.4.3主要技术参数

最大外径 ø136 mm

耐温 350 ℃

高温耐压 21 MPa

隔热等级 D级。

3 现场应用

2017-04,该井筒隔热工艺管柱在渤海某油田X1井进行了现场应用。该井为水平井,井深1 578 m,采用多元热流体吞吐开采。注入参数为温度262 ℃,压力13.5 MPa,排量3.8 t/h,注入量3 000 t;井口参数为油压6.5 MPa,套压6.6 MPa。采用隔热型工具,进一步提高了井筒隔热性能及注热质量,热敏封隔器密封油套环空,减少了氮气的注入量,有效减缓了气窜情况。

4 结论

1) 综合考虑注汽管柱的隔热、热补偿、扶正以及油套环空的密封,研制了海上热采井筒隔热工艺管柱及关键配套工具,耐温耐压性能好,安全可靠。

2) 与传统的隔热工艺管柱相比,该工艺管柱能够减少氮气的注入量,从而节约作业成本、减缓气窜的程度;降低隔热油管接箍处的热损失,减少管柱的贴壁现象,进一步减少热损失,提高热采开发的效果和安全性。

3) 随着海上稠油热采区块进入吞吐开采后期,将转入蒸汽驱开采阶段,井筒隔热工艺将成为影响注汽井使用寿命、蒸汽驱效果的一个关键因素。该工艺管柱可为蒸汽驱提供很好的技术保障。