电泵气举智能耦合举升工艺技术研究

,,,,

(中海油能源发展股份有限公司 工程技术分公司,天津 300452)

在已投入开发的海上油气田中,存在着大量与油共生的天然气藏。以渤中29-4油气田为例,探明储量1392.8×104m3,占总储量91.3%,动用储量1039.9×104m3,占开发区块总探明储量的75%。主要采用定向井穿多层的方式开发气层,在生产的过程中,受目前开采技术水平的限制,通常先期暂时不射开这些气层,或关闭气层生产滑套,仅生产油层;即使打开气层的生产井,也受限于初期天然气产量高,对油层存在干扰,而采取先采气待地层压力释放到一定水平后再油气同采[1-2]。由于现阶段的采油工艺技术难以控制油气层同采时二者的产量和压力达到平衡,高效释放产能,故采取分阶段分层开采的方式,未能充分利用气层的能量采出油层的原油,造成了浪费和损失。针对油气层同时钻穿的情况,借鉴国外气举电泵技术组合开采的先例[3-4],提出电泵与气举智能耦合工艺技术,既能增加生产井产出,又能减少后期投入。

1 电泵气举智能耦合举升工艺方法

海上油田由于作业环境,要求设备具有体积小、操作简单、免修期长、易管理和更换等特点。气举工艺具有排液范围大、适应范围广、容易调节等特点;电潜泵工艺具有易操作、排量大、易控制等特点被广泛应用于海上油藏开采[5-6]。

电泵与气举智能耦合举升工艺是将气举工艺与电潜泵工艺的优点有机结合,是一种通过在电潜泵出口以上位置设置气举注气点,将气层产气注入油管来耦合电潜泵举升的工艺。耦合举升整个流动过程包括从油层到井底(油井流入动态)、从井底到电泵、从泵出口到井口、 从井口到分离器、从分离器到地面管线5部分。从油层到泵出口完成的单泵段的设计,从泵出口到井口完成的是气举段的设计。以单井生产的系统效率最大为设计目标,给定一组泵的级数,根据泵的单级扬程计算出电泵的总扬程和泵的出口压力,在井口油压已知的条件下进行气举设计。完成对举升总扬程在气举段和电泵段的合理分配,并计算不同分配结果下的系统效率,优选出系统效率最高的分配方案。

1.1 海上耦合举升模型

电泵与气举耦合举升模型假设条件:①流体采用连续介质模型。将井筒内的流动看作均匀的连续垂直多相管流,假设流体在井筒中做一维稳定流动;②在井筒中的任一横截面上,流体的所有PVT参数是均一稳定的;③流体速度、密度是空间坐标的连续、可微函数;④建立模型时,将坐标原点取在井底,以向上为正方向,第1控制面为井底,第2控制面为井口。

对气举电泵组合举升系统进行分段建模。

从井底到电泵吸入口处为

(1)

电泵入口到出口为

pout-pin=Δp泵

(2)

电泵出口到注气点深度处为

(3)

注气点深度到井口为

(4)

式中:H泵为泵挂深度,m;Hinj为注气点深度,m;pwf为井底流压,MPa;pwh为井口压力,MPa;pin为泵入口压力,MPa;pout为泵出口压力,MPa;pinj为注气点深度处的油管压力,MPa;Δp举高、Δp加速度、Δp摩擦分别为各模型段举升液柱压力损失、液体动能变化引起的压力损失、流体在管柱内摩擦压力损失。

在上述模型的基础上,若已知油井产量、井口压力和相关井筒、流体参数,可计算出组合举升系统井筒压力分布。

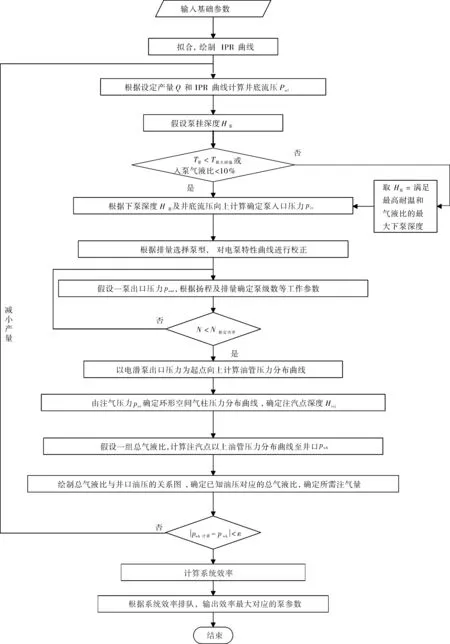

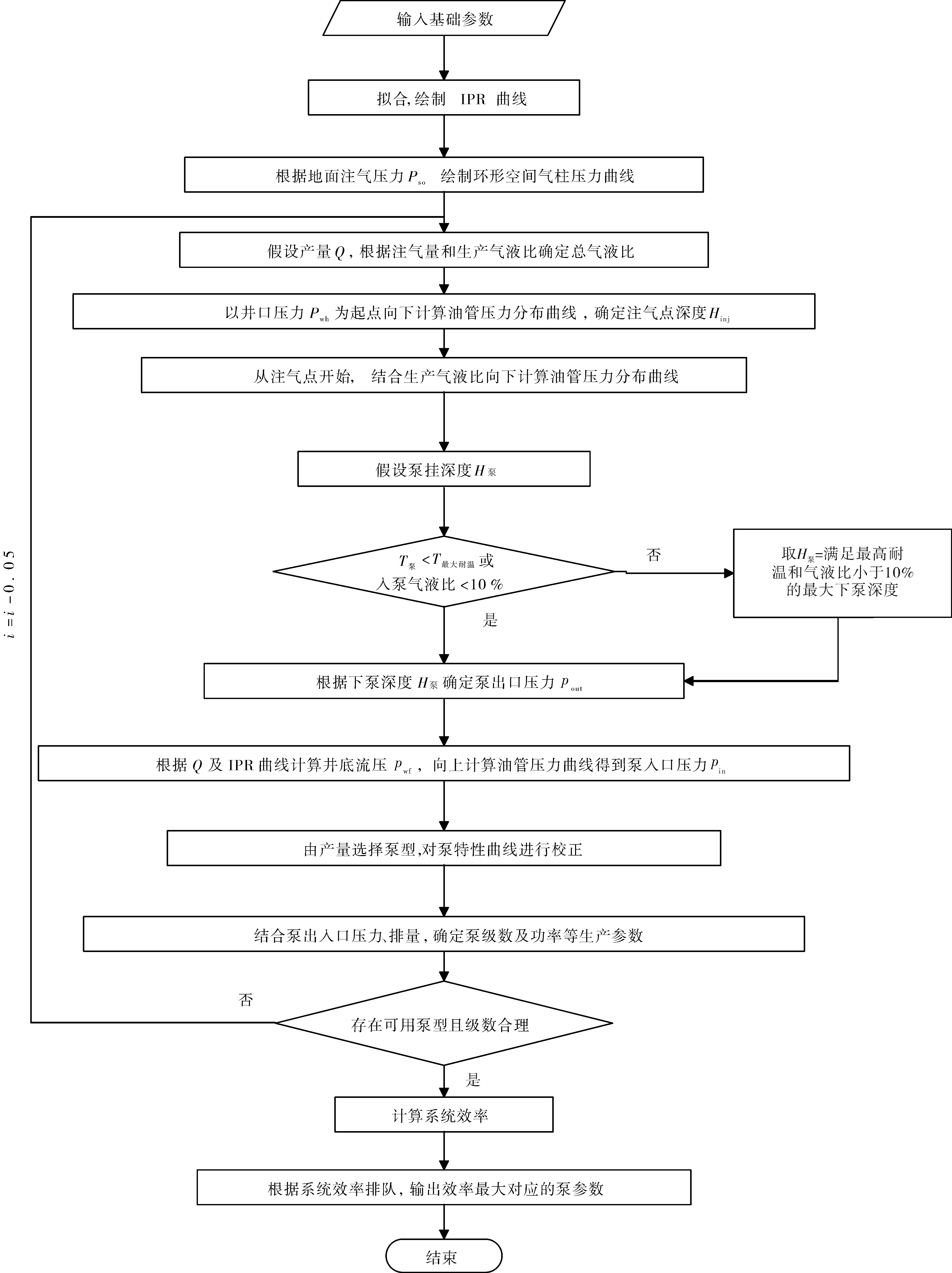

1.2 气举-电泵组合举升计算方法

耦合举升工艺参数计算比常规电泵工艺参数计算和气举工艺参数计算更复杂,计算时不仅要确保电泵与气举系统相互协调,不能干扰,同时整个耦合系统需要实现生产效率最大化且能耗最低[7-11]。

电泵与气举耦合举升计算方法主要包括定产量和井口压力、定注气量和井口压力2种类型。在注气压力和油层流入动态已知条件下,给定产量和井口压力,确定注气点深度和注气量,如图1a所示;在注气压力和油层流入动态已知的条件下,给定注气量和井口压力,确定注气点深度和最大产量,如图1b所示[12]。

a 定产量和井口压力

b 定注气量和井口压力

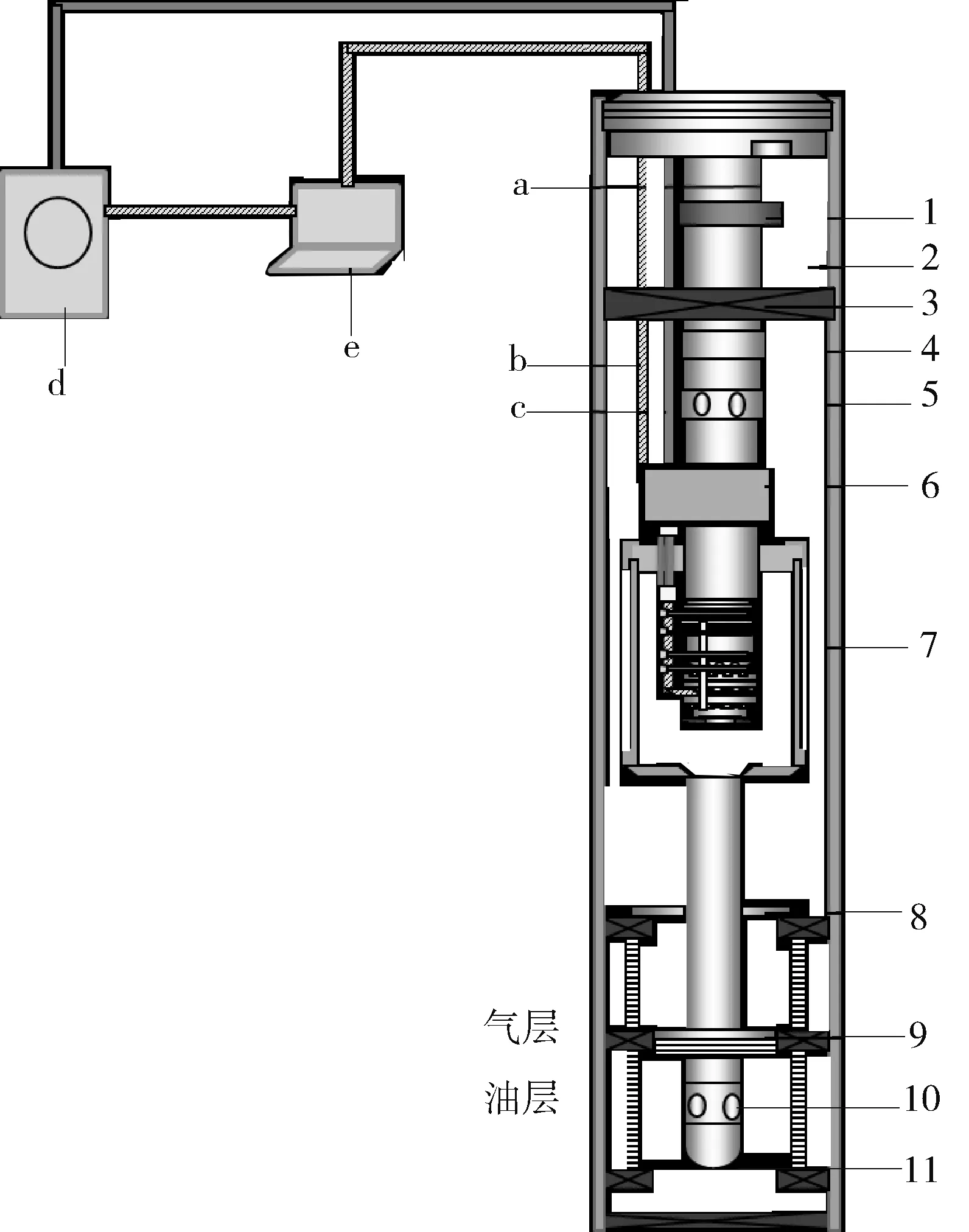

2 电泵气举智能耦合举升工艺管柱

2.1 工艺管柱

电泵与气举智能耦合举升工艺管柱如图2所示。下井时不带井下顶部封隔器,最初地层能量充足时,关闭电泵与气举,进行自喷生产;待储层能量下降后,利用气举阀将环空聚集的地层气引入油管中进行气举举升生产;若储层能量继续下降,气举无法维持,则关闭气举阀,开启电泵进行单电泵举升生产;当电泵举升无法提液时,开启气举阀进行电泵与气举耦合举升生产。整个工艺配置实时参数监测装置,根据不同生产情况自动调节,选择合适的举升方式,实现整井生命周期的工艺匹配。

该工艺管柱具有排量范围大、适应性好、不受井眼弯曲程度影响、免修期长等特点。最重要的是含气层油井可充分利用气层能量,实现油气层同采,提高开采效率。

1—井下安全阀;2—放气阀;3—9过电缆封隔器;4—座落接头;5—滑套(关闭); 6—智能气举阀;7—罐装泵系统;8—定位旁通;9—插入密封;10—带孔管;11—丝堵; a—液控管线;b—控制器电缆;c—电泵电缆;d—地面控制器;e—地面智能控制器。

2.2 作用方式

油井完井时,同时射开油层和气层。在防砂完井后,通过插入密封将油层和气层分开,通过定位旁通实现分层生产管柱和分层防砂管柱的定位。地层油通过带孔管进入管柱内,地层气通过筛管进入油套环空。通过有效控制气举流量控制器的开度与电潜泵的频率,该管柱可实现4种方式的举升工艺。

1) 自喷生产。开采初期油层能量较大,能实现自喷生产,此时关闭过电缆封隔器上的放气阀、电潜泵和气举流量控制器,液流换向阀上连通油管与电泵和电泵罐装壳体环空的通道打开,地层油通过油管、电潜泵与电泵罐装壳体之间的环空再经液流换向阀流到地面。

2) 气举生产。当开采一段时间后油层能量降低,已不能满足自喷生产的需求。此时,通过地面耦合控制系统控制气举流量控制器以及封隔器放气阀,控制已在油套环空的气层气进入油管,通过调节气举流量控制器的开度控制气体的压力和流量,以实现气举举升工艺。

3) 电泵生产。当油层压力继续降低,直至气层气不足以供油井生产,此时,首先通过地面耦合控制系统启动电潜泵,同时关闭气举流量控制器,液流换向阀也自动关闭油管和电泵罐装壳体之间的环空,地层油经带孔管、电潜泵、液流换向阀和油管到地面。如果油中含少量气,气体可经过罐装泵放气装置释放到泵上油管,以保持电潜泵高效运行。

4) 电泵与气举耦合举升生产。若油层压力进一步降低,单一电泵举升已不能满足生产要求。此时,通过地面耦合控制系统打开气举流量控制器,使在油套环空的地层气进入油管,降低注气点以上油管内压力梯度,为电潜泵分担一部分举升扬程,逐渐调节举气流量控制器的开度以适应不同的产液量,实现电泵气举耦合举升工艺。

3 电泵气举耦合系统

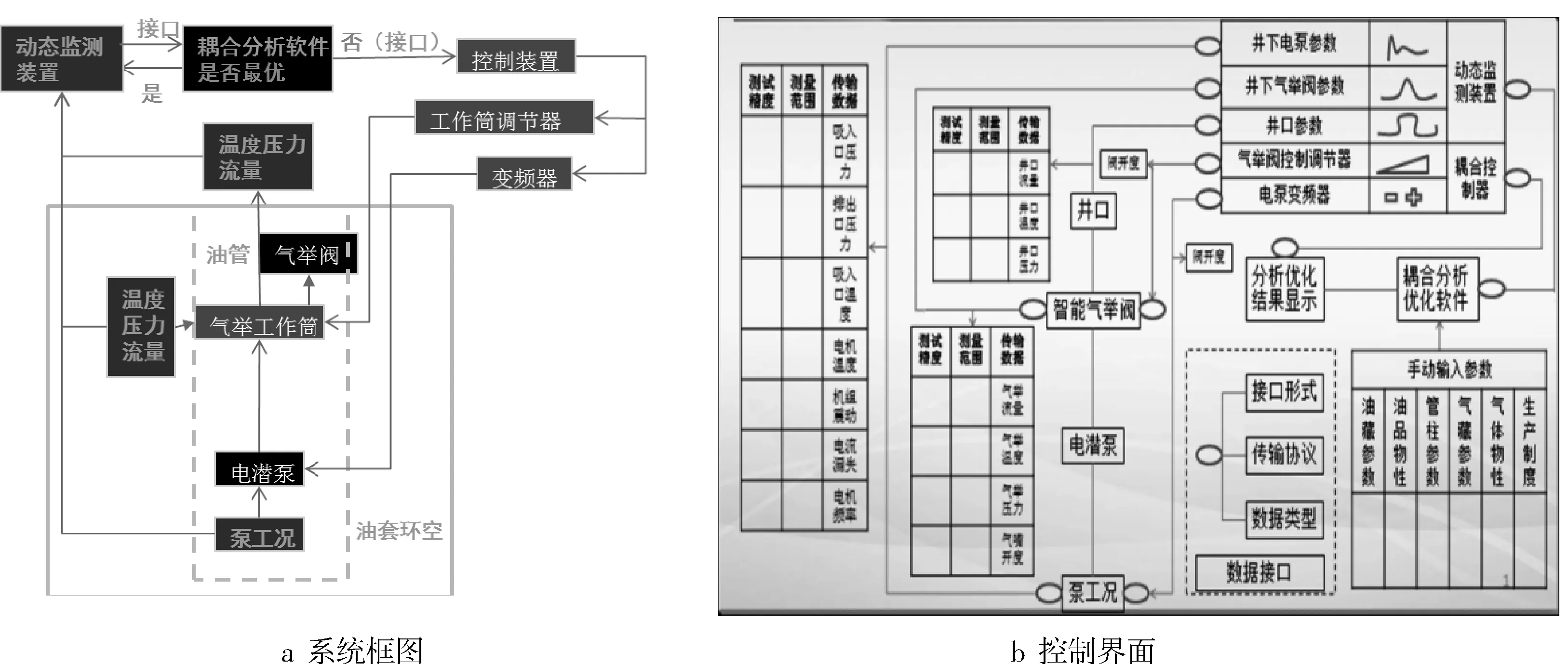

电泵与气举智能耦合系统主要包括分析系统、监测系统和控制系统3个子系统。分析系统主要为耦合分析软件,是对当前各个参数进行计算分析;监测系统主要包括井口温度、压力和流量的监测,气举工作筒温度、压力以及流量的监测,电泵七项参数监测;控制系统包含智能气举阀工作筒开度的调控,电泵变频器的调控。如图3所示。

图3 电泵气举耦合控制系统

电泵气举智能耦合系统工作流程为:首先动态监测装置会实时监测井下电泵参数、井下气举阀参数以及井口参数,并将监测的压力、温度、流量、气举阀开度、电泵频率、振动等参数,上传至电泵与气举耦合分析软件;根据预先设定的油井生产制度、油气体物性参数、管柱参数等,电泵与气举耦合分析软件对当前的工况进行计算,给出最佳工况时气举阀开度以及电泵频率,并对实时采集的气举阀开度和电泵频率进行对比。若目前工况处于容差范围内,则认为是最优,不需要其他调节。继续进行实时监测,进行下轮的分析计算;若超出预先设计的容差,则耦合控制器进行相应的动作,通过气举阀控制调节器,调节气举阀开度或通过电泵变频器进行变频调节,调节至优化数值后,继续监测各项动态参数,进行下轮的分析计算,直至测试结果达到优化数值。

4 关键配套工具

电泵与气举智能耦合举升系统较单一人工举升系统复杂,常规设计软件及常规工具已无法满足工艺需求,需要研制配套软件及工具,主要包括电泵与气举耦合设计优化软件、智能气举阀、液流换向阀以及罐装泵。

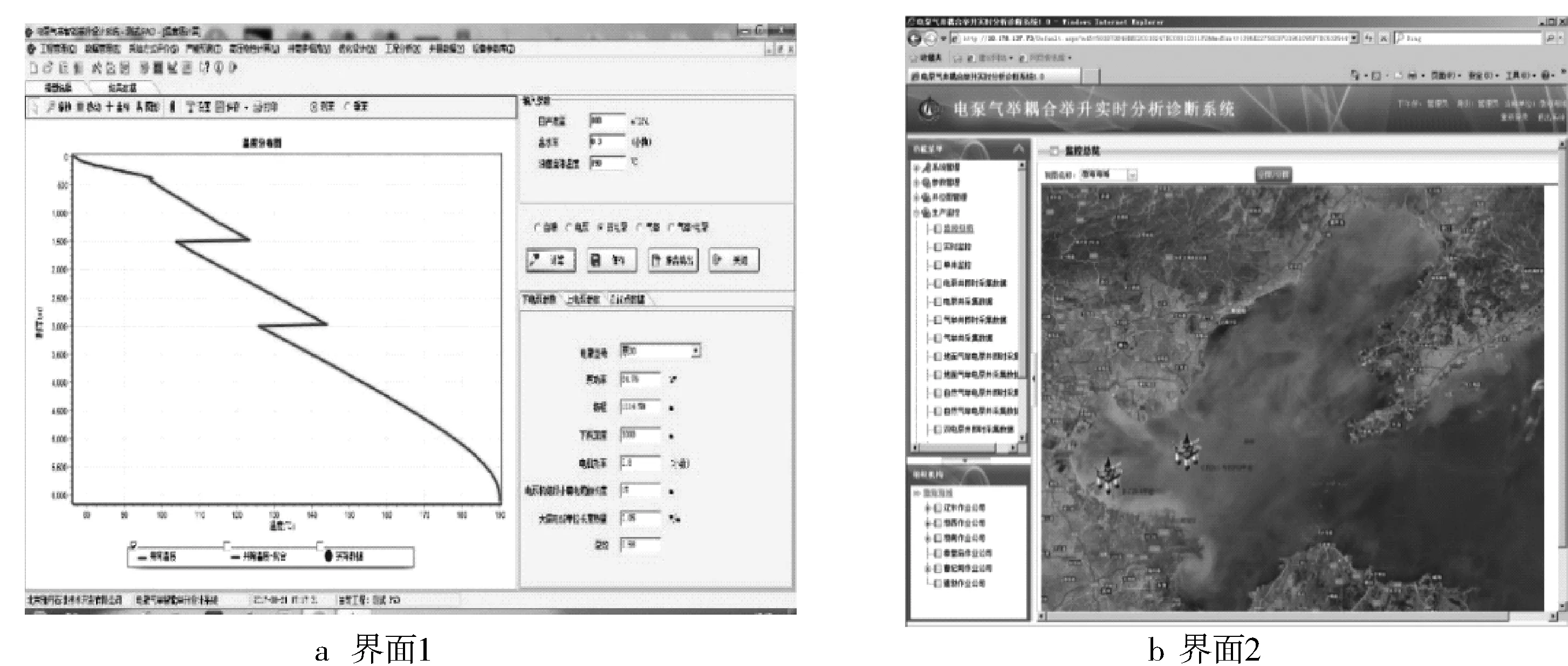

4.1 电泵与气举耦合设计优化软件

基于电泵气举耦合举升工艺特点,以最大限度挖潜地层产能为目标。针对海上平台工况,运用多相管流进行井筒温度、压力计算以寻求下泵深度、泵型号、注气压力、注气量等耦合参数,实现高效举升。通过采集电泵气举数据,可对当前工况进行诊断分析,具有监测和预警功能。电泵与气举耦合设计优化软件界面如图4。

图4 电泵与气举耦合设计优化软件界面示意

4.2 智能气举阀

常规气举气嘴通径无法调节,且不能监测注气点的温度、压力和流量。新开发的智能气举阀可根据需求调节气举阀开启压力,并能监测注气点的温度、压力以及流量,同时根据软件优化结果实时调节气举阀气嘴的开度,实现注气量的调节。如图5所示。

图5 智能气举阀

4.3 液流换向阀

电泵与气举耦合举升工艺在整个生产周期内电泵属于选择性工作。当电泵停止运行且油井正常生产时,为了保护电泵避免井液的冲蚀和磨损,需要在电泵停运期间建立一个不过泵的产液通道。液流换向阀安装于电泵上部罐装系统以内,可实现中心通道和环空通道的转换,当电泵停运时,中心通道关闭,上部环空通道开启;当电泵正常运行时,上部环空通道关闭,中心通道打开。2种工况既能维持正常生产,又能有效保护电泵,液流换向阀如图6。

图6 液流换向阀三维图

5 结论

1) 电泵与气举智能耦合举升工艺可以有效解决海上存在的油气同产井分层开采周期长、气层能量利用率差、开采时效不高等问题。

2) 电泵与气举智能耦合举升工艺管柱不仅能满足油气同采的要求,充分释放油层的产能,增加生产井油气产出,且能根据生产井不同阶段的生产制度,实现自喷、单电泵、单气举以及电泵气举耦合4种举升方式的任意切换,满足油井整个生命周期的举升需求,减少后期人工举升的成本。