打桩机汽缸铸件的熔炼工艺及过程控制

陈鹏辉,柯志敏

(1.广东中天创展球铁有限公司,广东英德 513000;2.广东高性能大型铸件制造及模拟工程技术研究中心,广东英德 513000)

1 打桩机汽缸铸件的技术要求

打桩机汽缸的材质牌号为QT500-7A,要求附铸试块抗拉强度≥450 N/mm2,延伸率≥7%,硬度(HB)190~240,碳化物及磷共晶质量分数分别<1%,基体组织为铁素体+珠光体的混合基体,金相组织上球化级别不低于2级,即球化率大于90%,球径大小6级,并且要求对铸件本体进行化验验收,要求本体珠光体含量不能低于50%且不得高于70%.由于汽缸恶劣的工作环境,还必须要保证汽缸内腔壁的耐磨性能。铸件的主要壁厚为35 mm,打桩机汽缸结构如图1所示。

图1 打桩机汽缸铸件毛坯

2 打桩机汽缸生产技术难点分析

根据技术要求,打桩机汽缸属于强度较高的球墨铸铁件,具有较高的硬度和高的珠光体比例,而且珠光体含量还需要稳定在一个相对狭小的范围内,同时还需要保证一定的延伸率;并且该产品金相组织验收按本体实际组织为验收标准,并规定金相分析为汽缸内腔非冷铁位置。由于汽缸使用树脂砂造型,保温性能好,加之拆箱后内腔红热的砂芯无法及时倒出,导致内腔冷切条件较差,容易造成珠光体的分解,导致本体珠光体含量低以及力学性能的降低,尤其是本体硬度的不足,然而热处理价格高,所以希望铸件在铸态下就能得到合格的力学性能和金相组织。根据打桩机汽缸的金相、硬度以及耐磨的要求,在汽缸熔炼时必须合金化,不然是很难达到技术要求的。

图2 终硅质量分数与抗拉强度、硬度和延伸率的关系

3 打桩机汽缸试验生产

3.1 化学成分的选择

选择适当的化学成分是保证铸铁铸态下获得良好的组织状态和高性能的基本条件,也是控制基体中珠光体含量的必要途径。结合打桩机汽缸的结构特点、性能要求来确定化学成分。

3.1.1 碳

含碳量对球墨铸铁力学性能的影响主要是通过其对基体的影响起作用的,对铸态球墨铸铁来说,增加含碳量可以减少渗碳体,在铸态球铁中碳的质量分数接近3%时,渗碳体消失,超过3%时,开始出现铁素体。碳又能促进共析石墨化,增加石墨球数,从而增加铁素体含量,导致珠光体含量减少,也在一定程度上减小缩松、缩孔的体积和面积;但碳量过高不仅有出现石墨漂浮的可能,对降低缩松、缩孔倾向也不明显。故选择碳质量分数在3.6%~3.8%之间。

3.1.2 硅

硅是石墨化元素,是Fe-C合金中能够封闭奥氏体区的元素,使铁碳合金能在较高的温度下进行共晶和共析转变,有利于碳原子和铁原子的扩散,也有利于渗碳体的分解,促进石墨化,从而使基体中珠光体含量降低,铁素体增加并且强化铁素体。据资料在w(Si)≥2.6%即使正火也很难得到完全珠光体,所以硅能降低强度、硬度提高塑形,降低耐磨性,所以终硅质量分数需控制在2.4%~2.5%范围。图2所示终硅与抗拉强度、硬度和延伸率的关系。

3.1.3 锰

锰少量固溶于铁素体,大部分溶入共析碳化物和渗碳体中,以复合碳化物的形态存在,加强了碳化物的形成,因此是阻碍石墨化的元素,故增加锰量会增大和稳定基体组织中的珠光体数量,也可以增加铸件的耐磨性能。但锰是偏析倾向特别显著的元素,对球墨铸铁的韧性影响很大,锰也会提高铁素体球墨铸铁的韧脆性转变温度。因此,汽缸中控制锰质量分数在0.3%~0.5%之间.

3.1.4 铜

铜是促进共晶阶段石墨化的元素,石墨化能力相当于硅的1/10~1/5.铜能使组织致密,并细化和改善石墨的均匀分布,既能降低铸铁的白口倾向,也可以增加铸件的强度和硬度,加之富Cu液相包围在石墨球周围,阻碍了C原子通过奥氏体的扩散,其促进珠光体的能力为Mn的3倍,会产生更多的珠光体,而且铜可以提高耐磨性能。但由于铜加入会增加成本,并据有关资料显示铜质量分数在0.5%~2%之间对强度的增加效果不明显,所以汽缸选取铜的质量分数一般为0.4%~0.5%.

3.1.5 磷、硫

硫是反球化的有害元素,据有关资料,原铁水硫含量高会导石墨提前析出,还消耗球化剂,并且使球化衰退速度加快。而且,球化后留下来的硫会增加夹渣缺陷,使铁液变稠,并影响流动性。所以球铁中一般将原铁水的硫质量分数控制在0.02%之内。

磷在混合基体球墨铸铁中也有严重的偏析倾向,易在晶界处形成磷共晶,严重降低球墨铸铁的韧性。虽然磷是微弱的石墨化元素,作用程度与硅相当,但磷高会增大球墨铸铁的缩松倾向,所以在混合基体中磷质量分数控制在0.05%以下。

3.1.6 钼

由于铬、锡、锑等合金虽然都具有显著增加或稳定珠光体及强化力学性能的作用,但铬在一定程度上降低塑形和韧性,锡、锑都是干扰石墨化的元素,会使石墨恶化,出现蠕虫状或块状石墨,而钼合金,在增加珠光体的同时还增加铸件的耐磨性能,所以在汽缸中加入钼的质量分数在0.2%~0.3%之间。

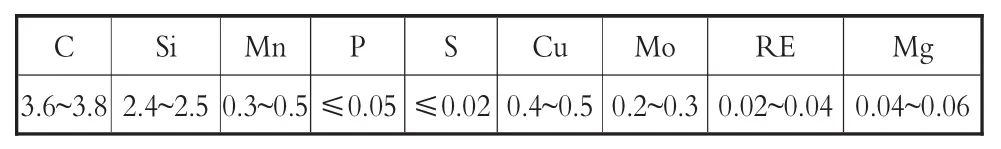

综上分析所得汽缸技术要求的化学成分如表1所示。

表1 打桩机汽缸技术要求的化学成分(质量分数,%)

3.2 球化及孕育处理

3.2.1 球化处理

选择堤坝式球化包,用冲入法球化处理方式,选用镧系轻稀土球化剂,加入质量分数为1.2%~1.4%,使用炉前碳硅分析仪检测原铁水碳硅成分,并根据分析仪所测结果将原铁液碳、硅质量分数分别调整成3.8%~3.85%,1.4%~1.5%,并将铁水温度升温至1 44 0℃~1 460℃左右时出水球化。

3.2.2 孕育处理

因为球化处理后铁液的过冷度大,加之以废钢+增碳的熔炼工艺所产生的自发晶核少、铁液过冷度大、石墨化能力差等,所以孕育的质量和效果很重要。

打桩机汽缸采用含Ba、Ca的长效孕育剂(其中ω(Si)70%~75%,ω(Ba)1.5%~2.5%,ω(Ca)1.0%~2.0%),确定孕育处理工艺为在包底加入质量分数0.4%~0.5%的孕育剂(一次孕育),出水过程再加入0.2%~0.3%(二次孕育),在坐地包内加入粒度为0.2 mm~0.7 mm的氧硫孕育剂0.1%~0.15%(三次孕育)。二次、三次孕育可以促进获得细小、圆整度好的石墨球和起到延缓孕育衰退、提高证球化级别的作用。

出水球化时应当注意实际出水量与理论出水量偏差控制在±50 kg范围。

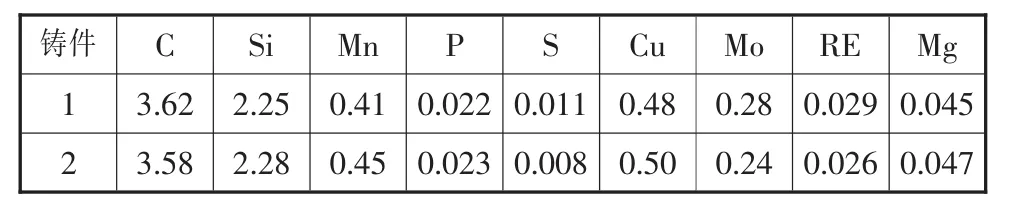

表2 汽缸的化学成分(质量分数,%)

表3 汽缸的力学性能和金相组织检验结果

3.3 打箱

汽缸壁厚相对均匀,其主要壁厚为35 mm,不属于壁厚厚大型铸件,加之汽缸对珠光体含量的要求,希望通过控制拆箱时间来实现冷却速度快慢,达到提高力学性能和增加珠光体含量的目的。拆箱时间短,拆出的汽缸铸件红热,冷切快,最终会导致铸件本体珠光体含量、硬度过高,反之会增加铸件本身的延伸率,导致硬度、本体珠光体不达标,从而增加后续的热处理成本,经多次试验测算,最终确定汽缸拆箱时间为24 h.

4 试验结果

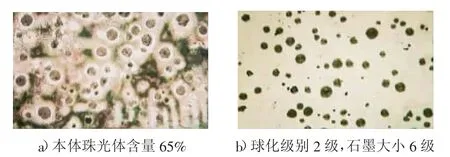

实际生产2个打桩机汽缸的铸件,每个汽缸球化后倒一个光谱试块,并采用德国SPECTRO MAXX光谱分析仪检测化学成分,附铸试块需加工到符合国标要求的形状和尺寸并在电液式万能试验机上检验力学性能,并用大型显微镜取场观察本体的金相组织。光谱检测的化学成分如表2所示,力学性能和金相组织检结果如表3,本体金相组织如图3所示。

图3 汽缸的本体金相组织

5 结论

1)控制铁液的化学成分,尤其是对基体影响较大的硅、锰、钼、铜的成分,可以为汽缸能获得良好金相组织、力学性能以及耐磨性提供条件。打桩机汽缸本体要达到珠光体50%~70%的含量,需控制化学成份为 ω(Si)2.2%~2.3%,ω(Mn)0.3%~0.5%,ω(Cu)0.4%~0.5%,ω(Mo)0.2%~0.3%.

2)采用合理的孕育方式和孕育量,能获得更好的石墨形态和更多的石墨球数,从而提高球化率和延伸率。确定孕育处理工艺为:在包底加入质量分数0.4%~0.5%的孕育剂(一次孕育),出水过程再加入0.2%~0.3%(二次孕育),在坐地包内加入粒度为0.2 mm~0.7 mm的氧硫孕育剂0.1%~0.15%(三次孕育)。

3)合理的拆箱时间可以保证铸件力学性能和珠光体含量。提前拆箱其实质就是控制打桩机汽缸铸件的冷却速度,当汽缸拆箱时间为24 h时,可以获得较高的硬度和基体中珠光体含量,满足汽缸的生产技术要求。