铸钢件壳型铸造工艺优化改进

杨 伟,徐 伟,陈海军,向文艺

(东风精密铸造有限公司,湖北十堰 442714)

壳型铸造是利用覆膜砂(一种遇热固化的树脂砂)作为原材料,将模具加热到一定温度,通过射砂、保温使覆膜砂固化、成型,形成一定厚度的壳型,将上下壳型使用黏结剂粘结在一起,形成完整的型腔用于浇注成型铸件。壳型铸造具有设备投资少、生产效率高、周期短、制造成本低,生产现场粉尘少、噪音小、对环境污染小,生产的铸件表面光洁度高、尺寸、工艺性能稳定等特点,现已广泛应用于汽车、摩托车、工程机械等行业,并取得了良好的经济效益和社会效益。本文着重对壳型铸钢工艺开发过程中的粘砂、橘皮问题进行分析并提出解决方案。

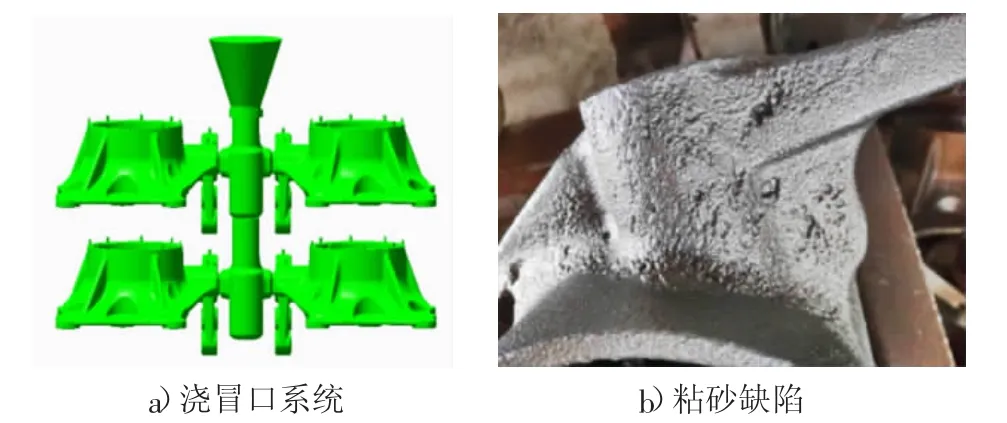

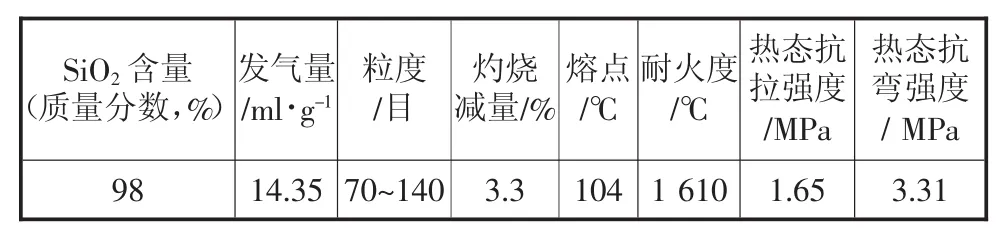

图1 某商用车前下防护浇冒口系统及缺陷

图2 某商用车横梁底座浇冒口系统及缺陷

1 背景介绍

东风精铸自引进壳型工艺以来,已初步实现壳型铸铁工艺的稳定、高效生产,但在生产铸钢件时发现铸件表面橘皮、粘砂(图1、图2)现象尤为严重,表面质量较差,不良品中橘皮、粘砂占比高达50%左右,严重降低了铸件的清理效率及产品品质。

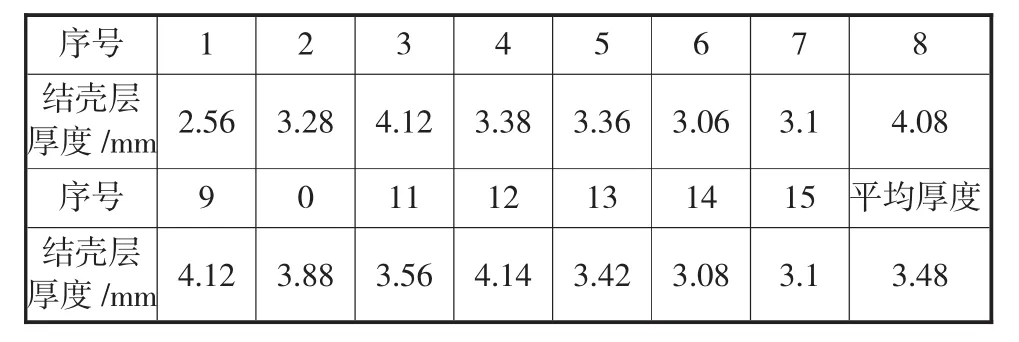

1.1 原生产工艺简介

图1、图2所示为公司生产部分铸钢产品工艺方案,采用覆膜砂壳型铸造工艺,一型两件,叠箱两层,采用双工位翻转射砂机制壳,制型参数如表 1所示。熔炼采用1 t中频炉,浇注温度1 580℃~1 600 ℃,浇注时间 12 s~15 s.

表1 壳型铸钢产品制型工艺参数

1.2 缺陷比例及位置

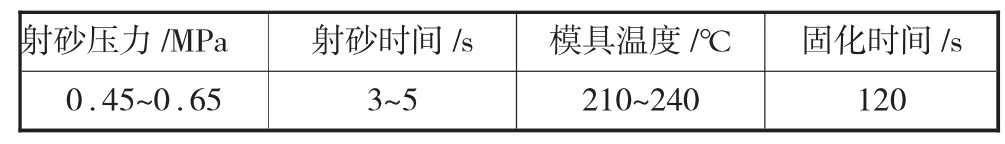

表2 缺陷位置分布统计

对现场缺陷位置与数量进行了统计,统计结果见表2.现场调查发现,橘皮、粘砂缺陷在铸件内浇口、上表面部位尤为明显

2 缺陷及原因分析

2.1 缺陷形成机理

橘皮是指在铸件表面上,金属与型砂混合在铸件表面形成的片状物或瘤状物。在浇注时,型壳表面由于高温金属液不断冲刷,导致型壳表面局部溃散,溃散砂粒/块与钢水一起进入型腔在铸件表面形成的凸出的疤痕,即形成橘皮、结疤等缺陷,铸铁产品较少,常见于铸钢产品。

粘砂是一种呈现在铸件表面缺陷,在铸件表面粘附着难以清除的砂粒状毛刺或型砂与金属氧化物形成的化合物,致使铸件表面粗糙,难于清理,通常会增加铸件清理的工作量,降低精整效率,影响产品外观。粘砂多发生在型壳表面受热集中或金属液冲刷剧烈的部位。

2.2 原因分析

结合粘砂、橘皮的形成机理可判断,壳型铸钢表面粘砂、橘皮的形成原因为:

1)浇注过程中钢水温度高,铸件浇口附近部位型壳受热时间长,由于覆膜砂型壳易溃散,受热时间长,造成该部位砂壳过热,型腔表面砂壳溃散造成铸件表面粘砂、橘皮现象;

2)砂壳固化层薄,砂壳强度较低,当浇注温度较高或钢水冲刷时间较长、冲刷力度较大时砂壳表面易破裂溃散,导致铁液“渗透”至砂壳内部,或溃散砂粒与钢水一同凝固从而形成粘砂缺陷;

3)覆膜砂耐火度低,当钢水进入型腔后,钢水凝固前砂壳型腔表面已开始溃散,导致铁液“渗透”至砂壳内部,或溃散砂粒与钢水一同凝固,形成粘砂;

4)直浇道受到的冲击力较大,且浇口部位冲刷时间最长,直浇道直接连接内浇口,当高温钢水冲入直浇道后直接进入型腔,由于钢水的紊流,导致浇口根部砂壳表面溃散,浮砂随铁液进入型腔。

3 工艺优化试验与分析

3.1 降低浇注温度

本厂铸钢用覆膜砂为石英系耐火材料,浇注温度过高或局部过热,易出现溃散、破裂、冲砂等现象,产生粘砂、橘皮等铸造缺陷。在壳型工艺生产过程中,为压缩制造成本,壳型铸造过程中一般不使用耐火涂料,直接组型后浇注。分析认为铸件内浇口附近作为入水口,钢水温度较高,砂壳该部位过热时间较长,砂壳表面溃散,高温钢水持续冲刷,造成粘砂、橘皮。

针对以上问题,在不影响产品质量(冷隔等)前提下,适当降低浇注温度,观察铸件表面质量,浇注温度见图3.

图3 浇注温度统计

现场试验20包产品,将浇注温度由1 580℃~1 600℃降低至1 560℃~1 580℃时,粘砂、结疤现象略有改善(见图4),但效果仍不明显,由于部分产品最薄壁厚仅为4 mm,壳型浇注为冷壳浇注,浇注温度不宜太低,防止冷隔出现,因此降低浇注温度对表面质量提升有一定效果,但不能彻底解决表面橘皮、粘砂问题。

3.2 提高砂壳固化层厚度

砂壳固化层薄,砂壳强度较低,当浇注温度较高或钢水冲刷时间较长、冲刷力度较大时砂壳表面易破裂、溃散,导致铁液“渗透”至砂壳内部,或溃散砂粒与钢水一同凝固从而形成粘砂、橘皮。

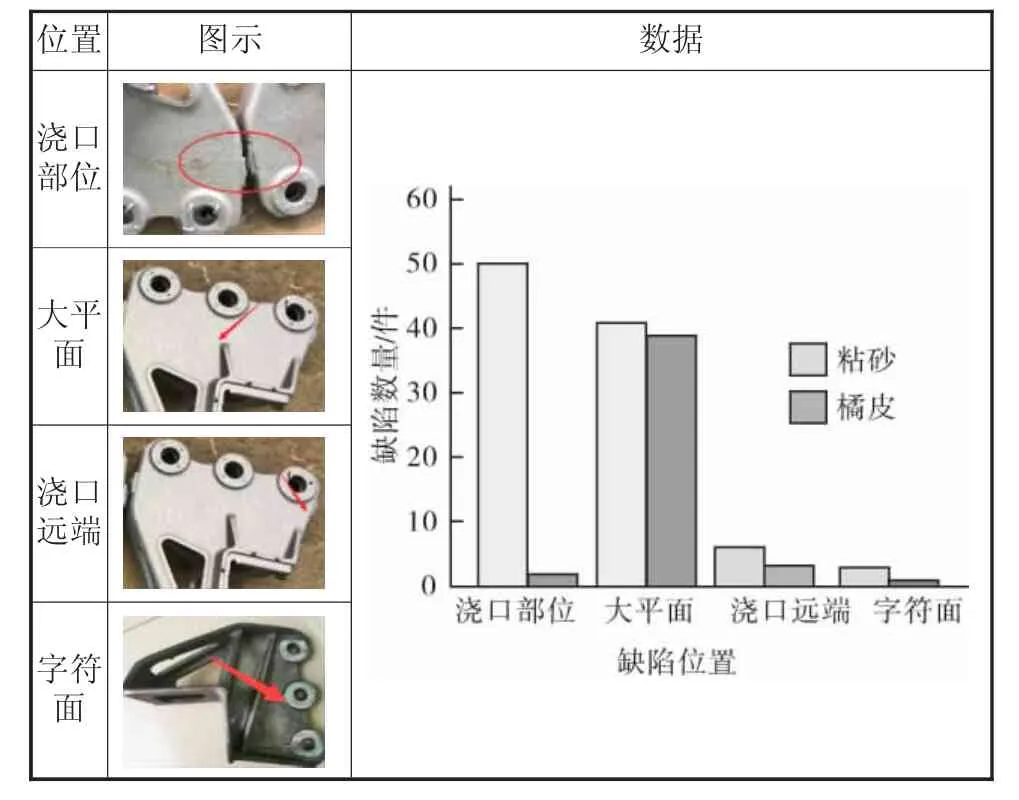

随机选取15组砂壳,破损后测量浇口部位结壳层厚度,发现砂壳型腔面完全固化、无生砂,见图5.但直浇道部位仅表面固化,内部为生砂,呈“皮包骨”现象,见图6,结壳层厚度3 mm~5 mm.

图5 砂壳型腔表面固化,破损后无生砂

图6 直浇道底部表面固化,破损后内部存在生砂

经现场调查发现,砂壳直浇道底部结壳层厚度为3 mm~5 mm(见表3),砂壳存在生砂或皮包骨(表面硬化、内部松软)现象,如图6,结壳层过薄,砂壳强度降低,浇注过程存在结壳层过热溃散冲砂风险,由于该部位为钢水直接冲击部位,此处的砂壳强度对铸件的表面质量有直接关系,通过分析发现该部位砂壳厚度为40 mm,连续生产过程中模具降温快,因此出现生砂、砂壳未熟透现象。

表3 直浇道底部结壳层厚度统计

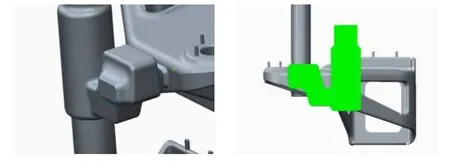

直浇道底部位置生砂主要是由砂壳厚度不均匀(砂壳平均厚度10 mm左右)导致,如图7所示。直浇道底部厚度过大,增加结壳时间会导致砂壳其他部位过烧,砂壳强度降低,所以优先考虑降低砂壳厚度,在保证原有浇注系统不变的情况下通过在工装底部增加活块,如图8,实现底部砂壳厚度减小至15 mm.

图7 原砂壳底部图示(底部实心,厚度40 mm)

图8 砂壳底部优化图示(底部实心中空,厚度降低至15 mm)

经验证,优化后砂壳在连续生产中砂壳完全固化,无生砂、皮包骨(表面硬化、内部松软)现象。

现场工装优化后选取完全固化砂壳小批量浇注验证,粘砂、结疤现象比例有明显改善,但表面粘砂、橘皮缺陷仍存在,未能彻底解决产品表面粘砂、橘皮缺陷。

3.3 提高覆膜砂耐火度

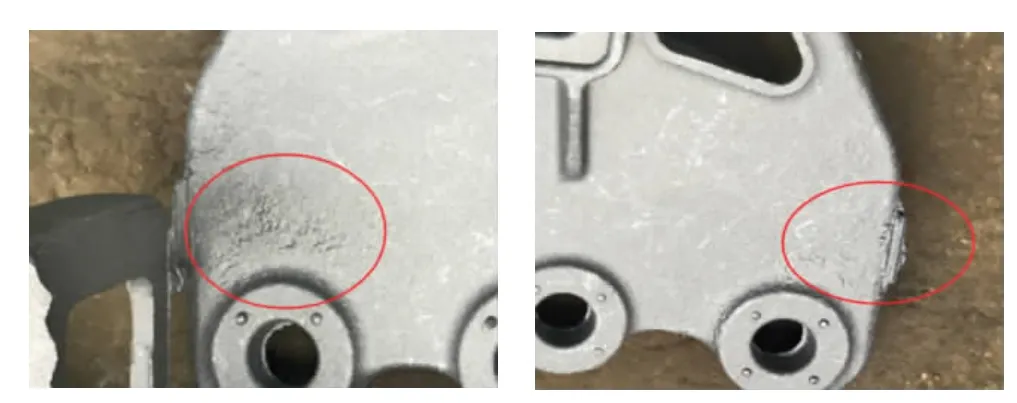

覆膜砂耐火度低,当钢水进入型腔后,钢水凝固前砂壳型腔表面已开始溃散,导致铁液“渗透”至砂壳内部,或溃散砂粒与钢水一同凝固,形成粘砂。目前采用石英系原砂为耐火材料,SiO2质量分数为98%,SiO2的质量分数越低,砂壳的耐火度就越低,越容易产生粘砂缺陷。在此,通过适当提高覆膜砂中SiO2含量及树脂添加量,从而提高覆膜砂的耐火度与强度。调整前后覆膜砂耐火度及强度对比如表4和表5.

表4 原覆膜砂性能检测结果

表5 调整后覆膜砂性能检测结果

覆膜砂成分调整后小批量验证发现,铸件表面的橘皮现象基本消除,粘砂现象仍存在,并未能彻底解决产品表面粘砂缺陷。覆膜砂成分调整后铸件表面质量见图9.

图9 覆膜砂成分调整后铸件表面质量效果

3.4 优化浇注系统设计

浇注系统对获得优质的铸件影响极大,通过对粘砂、橘皮产生原因分析,认为在浇注过程中砂壳强度较低,充型过程中浇口附近砂壳提前溃散,导致铁液“渗透”至砂壳内部/或溃散砂粒与钢水一同凝固,从而在浇口附近以及大平面形成粘砂、橘皮等缺陷。因此减少钢水对砂壳表面的冲击力度,增加浇注系统的缓冲能力,从理论上也可以改善产品表面粘砂、橘皮现象。

经过分析考虑采用稳流式(搭接)式浇注系统替代原浇注系统,使得进入型腔的钢水平稳,降低对型壳的冲刷力度;浇道的形状采用扁平梯形,可以减少铁液出现紊流现象冲刷砂壳;浇道的长度应尽可能短,降低铸件因钢水降温而产生冷隔、流纹等缺陷。改善前后的浇注系统如图10、图11所示。

图10 原浇注系统

图11 优化后浇注系统(降低钢水对内浇口部位冲击)

4 生产验证结果

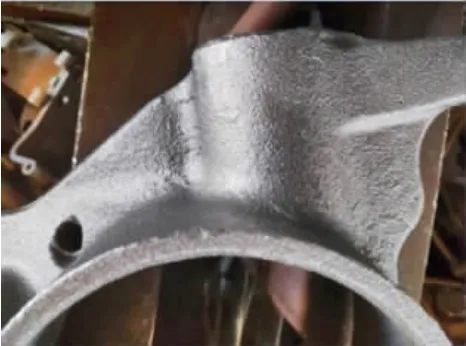

结合工艺优化试验结果,通过对前下防护壳型工艺的不断改进,小批量生产验证表明,目前壳型工艺生产的前下防护件表面质量已得到极大改善,橘皮、粘砂现象消失,可实现大批量生产,所生产的前下防护铸件表面质量如图12所示。随后对商用车横梁底座进行了工艺优化试验,所生产的铸件如图13所示,表面质量得到了极大的改善。

图12 商用车前下防护外观改善图示

图13 商用车横梁底座外观改善图示

5 结 论

本文主要通过覆膜砂耐火度提高、砂壳过程质量控制、稳流式(搭接式)浇注系统的应用、浇注温度降低四个方面来消除壳型铸钢件浇口局部粘砂、橘皮现象,提高了铸件表面质量,后期拓展至多个品种,实物铸件表面质量均得到极大提升,事实证明壳型碳钢件的改善方案是可行的,并可拓展至其他品种。壳型碳钢产品开发生产过程中应注意以下要点:

1)稳流式浇注系统应用时浇道的形状可采用扁平梯形,可以有效挡渣、减少钢水紊流冲刷砂壳;浇道的长度根据产品结构调整,应尽可能短,确保铸件不因钢水降温而产生冷隔、流纹等缺陷;

2)通过调整覆膜砂中SiO2含量可适当提高覆膜砂的耐火度,一般碳钢产品SiO2质量分数应确保在98%以上,或者采用耐火度更好的宝珠砂、镐砂等也可改善覆膜砂耐火度;

3)在进行工装设计时,应力求砂壳厚度均匀一致,避免局部偏厚而出现生砂、砂壳未熟透现象,降低铸件表面出现粘砂及针状气孔的风险;

4)适当降低浇注温度对改善粘砂、橘皮缺陷,提升铸件表面质量有一定效果,但壳型浇注通常为冷壳浇注,浇注温度不宜太低,在大批量生产中还要同时考虑产品结构的影响,防止冷隔、流纹等缺陷的产生,因此浇注温度的合理控制也尤为重要。