螺旋冷却通道铸铝机座整体铸造新工艺

周志强,赵竹英,刘 鹏

(中车永济电机有限公司,山西永济 044502)

随着动车内燃动力包发电机、电动汽车电机、地铁电机制造技术的迅速发展,螺旋冷却通道铸铝机座整体铸造,成为永磁电机制造的关键技术。动车内燃动力包发电机YJ257A、机场大巴电机YJ178A/B、电动汽车电机大多是采用螺旋冷却通道铸铝机座。

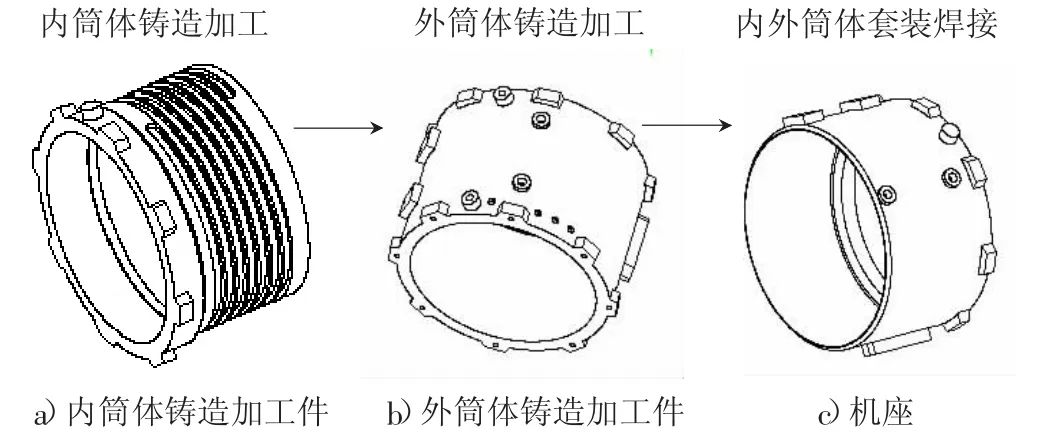

图1 螺旋冷却通道铸铝机座结构

1 螺旋冷却水道电机机座基本结构及工作机理

螺旋冷却水道在电机中的工作机理为:采用带螺旋冷却水道的机座做定子铁芯的支撑,将定子铁芯压装于机座内,再与永磁的转子装配形成一种密封高效的永磁电机,由于电机是全密封设计,电机运行无法靠通常应用的强通风形式冷却,采用螺旋水道机座电机运行产生的热量通过机座的螺旋冷却水带出,有效控制电机的温升。电机的特点是能耗小、重量轻,功率大,效率高,适应能力强。

螺旋冷却通道铸铝机座结构如图1所示。其良好的散热效果,是满足电机特殊性能要求制造的关键,包括熔制技术、冷却通道成型技术、机座与冷却通道融合技术等几个方面。螺旋冷却通道铸铝机座质量的优劣直接影响该类电机质量、劳动生产率及效益。应用螺旋冷却通道铸铝机座工艺可以提高该类电机铁心的质量,提高劳动生产率及效益,缩短了制造周期,节省了制造成本。

2 螺旋水冷通道机座使用基本材料和性能

螺旋水冷通道机座一般选用ZL101A-T6的材料,化学成分见表1,力学性能要求见表2.

表1 化学成分(质量分数,%)

表2 力学性能

3 国内外同类产品制造过程

国内外电机同行业中螺旋冷却通道铸铝机座制造流程是:分体铸造-加工-焊接-组装形成机座毛坯-再加工形成机座铁芯,在铸造、加工、焊接过程中容易造成机座漏水质量问题,从而影响电机机座整体质量。螺旋冷却通道铸铝机座,普遍遇到的问题是,制作过程繁琐,周期过长,质量难于控制,造成机座在最后加工时,出现分体螺旋冷却通道铸铝机座漏水而报废、返工现象。

目前国内外铸造螺旋冷却通道铸铝机座整体铸造仍处于探索、研究阶段,需要解决的主要技术问题有:1)将机座分体铸造改为整体铸造;2)将冷却通道用铸造的方法一次铸出;3)解决机座冷却水道加工难度大、加工时间长的问题;4)解决机座在焊接过程出现的打压漏水问题;5)改善整体机座应力分布,改变过去应力峰值高状况,提高机座的可靠性。

4 新工艺与传统工艺比较

4.1 传统工艺方案及存在的问题

传统制造工艺方案如图2所示,机座制造过程分三个过程,内筒体铸造加工,在内筒体的外表面通过加工的方法加工出螺旋水道,外筒体铸造加工,通过加工在外筒体内表面留足够过盈量保证水道之间不会相互窜水,内外筒体经过热套方式套装,对两端焊缝进行封焊。

存在问题:1)需要两套铸造模具与工装,费用大、周期长;2)在内筒体进行螺旋冷却通道加工,由于通道为异性且为螺旋通道,加工困难,耗时长;3)内外筒套装需做工艺定位,否则会造成错位,而造成机座报废;4)内、外筒的焊接,由于焊接工作量大,焊接质量要求高(机座焊接后要进行打压试验),往往由于焊接质量问题造成机座漏水而影响机座性能,甚至造成电机的报废。

图2 机座传统制造工艺流程

4.2 新工艺技术及工艺流程

4.2.1 新工艺技术

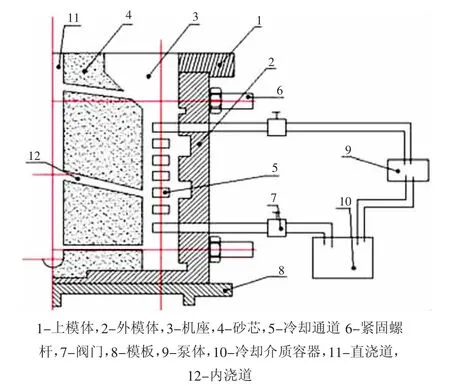

螺旋冷却通道机座一次铸出后机械加工为机座成品。工艺过程如下:采用金属外模,分块脱摸,保证机座外观光洁度,及外形特征位置准确性。中间采用覆膜树脂砂砂芯,保证铸造过程有足够透气性,充分保证铸件内在质量。螺旋冷却通道采用相应规格的铸铝型材,预先通过工装成型成为单独螺旋水道系统,进行预先打压试验,保证螺旋冷却通道的有效截面和整体通道通畅及气密性。在铸造过程中,在冷却通道中通过泵体加入冷却介质(导热油200~500),导热油温度为100℃~500℃,导热油循环压力为0.1 MPa~0.6 MPa,保证铝管材在浇注过程不至于熔化。该项目在国内铸造行业属先例,在吸收国内外专业技术基础上,结合铸件结构,采用特殊工艺方法,实现铸造行业螺旋水道通过铸造成型的难题。

4.2.2 新工艺铸造流程

图3为机座一体化铸造示意图,新工艺流程为(数字为图3中部件代码):制造5螺旋水道独立单元—制作4中间砂芯—将1、2、3外模体组装—将砂芯4放入外模组合体中—连接7、9、10外循环冷却体系—打开冷却循环系统—打开低压浇注机—低压充型—保压—关闭冷却循环—撤出冷却循环—开模—清理。

4.2.3 新工艺铸造难点

新工艺铸造难点是:1)铸件外模的设计;2)独立循环冷却系统选材及模具设计;3)外循环系统设计;4)冷却液选择。

铸造过程应注意事项:1)冷却循环系统制造完成后要进行打压试验,以保证其气密性;2)要保证冷却循环系统垂直度,否则会造成机座内外壁穿;3)浇注及保压过程要观察冷却液有无跑漏现象并及时处理;4)机座成型后再次进行打压试验。

图3 机座一体化铸造示意图

5 新工艺生产机座应用行业及市场

新工艺生产机座应用行业及市场:满足铁路市场研制160 km/h双动力客运电力机车主发电机,预计将是今后几年铁路市场的主打产品。冷却机座是该电机制造的关键重要亮点之一。该机座结构为紫铜管冷却水道铸铝整体机座。为机场电动大巴研制的12 M、8 M牵引电动机,机座为螺旋冷却通道,随着国家绿色能源的推广和应用,该型大巴将成为机场大巴主力车。上汽研发的绿色能源车,电动汽车牵引电机机座,采用螺旋冷却通道机座整体成型,推广应用前景良好。

6 结 论

螺旋冷却水道机座整体铸造新工艺,在国内电机制造行业属先例,在吸收国内外专业技术优点基础上,结合铸件结构,采用整体铸造新工艺方法,实现铸造行业螺旋冷却通道机座通过铸造成型的难题。新工艺方法的应用,将缩短同类产品研制周期,降低电机制作难度、劳动强度,简化电机关键件制造流程,提高制造运行可靠性,有效控制电机制造成本。具有一定的科学创新价值和经济效益。