采煤机液压拉杆瞬态动力学仿真分析

马 英

(天地科技股份有限公司 开采设计事业部,北京 100013)

液压拉杆是连接采煤机机身和左、右行走部的关键零件,采煤机滚筒在截割煤岩的过程中,会经常受到动载荷的作用,传递至液压拉杆使其产生较为强烈的振动,从而容易出现破坏失效。其性能和寿命直接影响着采煤机的稳定性和可靠性[1],为此,工程设计人员对液压拉杆的载荷、结构进行了大量分析和研究,主要成果有:文献[2]研究了液压拉杆预紧作用下,采煤机连接结合面的接触压力分布特性,并分析了液压拉杆布置及其连接对采煤机工作过程中的整体性、可靠性的影响;文献[3]对液压拉杆进行了有限元分析,得到了液压拉杆的应力、应变特性;文献[4]通过液压拉杆的结构、材料和工作过程分析,给出液压拉杆断裂的影响因素;文献[5]建立了斜切工况下采煤机液压拉杆受力分析模型,研究了不同工况下液压拉杆载荷特性,并分析了液压拉杆疲劳强度;文献[6]设计了液压拉杆拉压力测试装置,实现了液压拉杆载荷的实时测量;文献[7]建立了液压拉杆静力学方程,得到了液压拉杆的剪切载荷,并据此对液压拉杆进行寿命分析;文献[8]对液压拉杆的制造工艺和材料进行优化,提高了液压拉杆的强度;文献[9]将超级螺栓结构应用到采煤机的机身连接上,提高了螺栓的连接可靠性;文献[10]建立了液压拉杆超静定静力学模型,采用变形协调方程对模型进行了求解,获得了液压拉杆载荷变化规律。

上述研究为采煤机拉杆的深入研究提供了基础。已有的研究成果主要对液压拉杆结构参数和几何参数进行分析,对滚筒截割煤岩过程的拉杆受载规律分析不够透彻。因此,为保证其安全可靠性,有必要对其进行动力学分析研究,以满足其动态特性要求。

1 采煤机三维实体模型构建

以MG500/1180-WD型交流电牵引采煤机为研究对象,利用Croe3.0三维建模软件采用自下而上的建模方式进行三维建模,模型比例为1∶1,并对除液压拉杆以外的其他构件进行了适当的简化处理。

在模型建立功能界面中分别对左机身、右机身、中部机身、左滚筒、右滚筒、左摇臂、右摇臂、左减速箱、右减速箱、滑靴组件、液压拉杆、附件等部件进行三维模型构建,完成后将其置于装配模块中进行装配。首先将左、右摇臂,左、右滚筒对应装配;再将三部分机身通过4根液压拉杆装配为一体,其中2根布置在采空区侧,2根在煤壁侧;机身与液压拉杆装配完成后,将左减速箱和右减速箱装配至机身上;最后装配滑靴组件。采煤机整机三维模型如图1所示。

图1 滚筒采煤机三维模型

2 边界条件设置及求解

2.1 滚筒载荷设置

采煤机工作过程中,截齿间歇性冲击煤岩,受到大小方向时刻变化的动态载荷作用,形成交变应力,滚筒在截割过程中的三向载荷公式如下:

(1)

式中,Xi,Yi,Zi分别为滚筒上第i个参与截割的截齿的径向、牵引及切割阻力,N;Fx,Fy,Fz分别为滚筒在轴向、牵引及竖直方向的阻力载荷,N;M为载荷扭矩,N·m。Nc为滚筒截齿总数;R为滚筒半径;φi为第i个截齿与滚筒竖直方向的夹角。

根据文献[11]中利用EDEM离散元仿真分析软件模拟采煤机动态截割过程,获得前后滚筒三向载荷,滚筒三向载荷-时间曲线如图2所示,参考文献[11]设置载荷均值如表1所示。把前后滚筒载荷导入ANSYS中并施加在滚筒表面。

图2 滚筒三向载荷-时间曲线

方向载荷均值前滚筒后滚筒X5.7429×1034.6518×103Y2.3276×1041.8124×104Z5.2659×1044.7396×104

2.2 材料设定

由于采煤机在实际工作中环境恶劣且受到严格限制,液压拉杆会因机身所受冲击载荷发生振动,作为滚筒采煤机中关键联接部件,其可靠性直接影响整机的工作效率及寿命,因此液压拉杆需要满足高的强度、塑性和韧性要求。液压拉杆材料选用40CrNiMoA,采煤机其他部件材料为Q235。

2.3 网格划分

网格划分是进行有限元分析中不可或缺的步骤,网格的质量会直接影响分析的精度、收敛性和速度。Workbench为网格划分提供了强大的功能,采用这些功能进行网格划分操作可以获得高质量的网格,对于分析的结果至关重要。Workbench中常用的网格划分方法包括:Automatic(自动网格划分)、Terzhedrons(四面体网格划分)、Hex Dominant(六面体主导网格划分)、Sweep(扫掠法)、MultiZone(多区法)、Inflation(膨胀法)。本文采用四面体网格对采煤机整机进行网格划分,并着重对液压拉杆组件部分进行区域细化。全局单元尺寸为100mm,局部单元尺寸为50mm。

2.4 载荷步设置

利用EDEM离散元分析法模拟采煤机动态截割过程,通过EDEM与ANSYS的耦合接口,将截割过程中滚筒载荷数据导入workbench中,分析实际工况下采煤机液压拉杆的受载情况。设置仿真时长为25s,时间步长为0.1s。

2.5 求解方法设置

在对系统进行瞬态动力学分析时,需要考虑阻尼这一重要参数,在 ANSYS 软件中一般可以指定几种形式的阻尼,分别为:瑞利阻尼、单元阻尼。本文选择完全法(Full)来进行采煤机整机的瞬态动力学分析,在ANSYS软件中选取瑞利阻尼进行计算,并对瑞利阻尼的2个常数δ和λ进行求解。

阻尼矩阵求解方程为

[C]=δ[M]+λ[K]

(2)

式中,[C]为系统的阻尼矩阵;[M]为系统的质量矩阵;[K]为系统的刚度矩阵。

根据式(2)还不能直接求解出δ和λ,需要通过计算振型阻尼比ξi才能得出。将ωi设定为采煤机第i阶模态的固有频率,则其计算公式为

(3)

为了在给定的振型阻尼比下得到确定的δ和λ,通常情况在已知的固有频率条件下,需要将δ与λ之和设置为一个恒定值。通过查阅相关资料[12],选取阻尼比为0.009。在计算此处的阻尼常数时,可得到δ=1.6734,λ=0.2605。

3 仿真结果分析

由于实际工况下,采煤机4根拉杆中最长的那根拉杆最易发生损坏,因此提取出该液压拉杆所受应力随时间变化的曲线图,对图3中的数据进行分析,可以得出在第15s时液压拉杆出现最大应力,约为840MPa。因此对15s时刻的采煤机整机和液压拉杆进行瞬态的力学特性分析。

图3 4号液压拉杆应力变化曲线

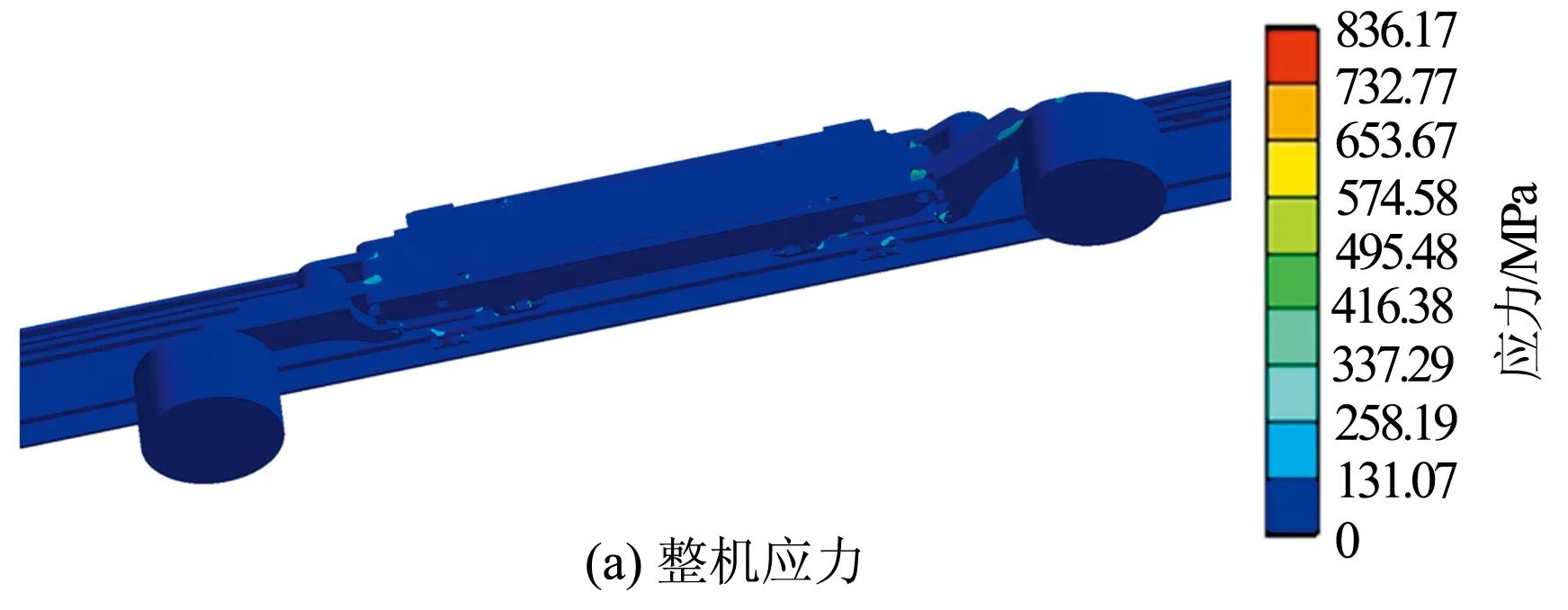

采煤机整机和液压拉杆在动载情况下的变形值和应力如图4、图5所示,4根液压拉杆所受最大应力值及变形量如表2所示。

图4 动载作用下采煤机变形云图

图5 动载作用下采煤机应力云图

由图5、6可知,液压拉杆应力集中部位为螺母与机身接触面且液压拉杆中部变形最大,由于4号液压拉杆受力最严重,因此对其进行着重分析。由图6中的信息可知,最大应力为 836.17MPa,远小于液压拉杆材料40CrNiMoA的许用应力[σ]=1118MPa,其变形量4.1395mm也小于其参考变形量6mm,4根液压拉杆均在安全适用范围内。

表2 液压拉杆动力学仿真结果

图6 液压拉杆螺纹处应力云图

从分析结果可以看出液压拉杆螺纹配合处应力比拉杆大,因此通过热处理工艺提高其抗拉强度或选用更高强度的材料制作螺纹可以从根本上减缓螺纹的应力破坏。螺纹材料的强度、硬度等物理性能参数确定以后,螺纹副的抗拉强度就由受内外螺纹螺牙啮合的高度决定。因此通过采取高精度螺纹技术,使内外螺纹大径的配合精度提高,就能使螺纹副的啮合高度接近理论尺寸,达到接近标准螺纹副的啮合状态,从而显著提高螺纹副的抗拉强度。

4 结 论

通过建立采煤机整机虚拟样机模型,对液压拉杆瞬时动力学特性进行了分析,得到了最长液压拉杆所受应力随时间变化的曲线,从载荷曲线提取了液压拉杆出现最大应力对应的时刻,并对该时刻下采煤机整机和液压拉杆进行有限元瞬态分析。结果表明:液压拉杆应力集中部位为螺母与机身接触面且液压拉杆中部变形最大。4号液压拉杆受载最为严重,最大应力为 836.17MPa,变形量为4.1395mm。该分析结果为液压拉杆疲劳寿命分析提供基础。