泵流量对纵向切槽水力压裂裂缝偏转的影响规律研究

徐 成,林 健,王 洋,石 垚,杨建威

(1.煤炭科学研究总院 开采研究分院,北京 100013;2.天地科技股份有限公司 开采设计事业部,北京 100013)

我国煤矿主要以井工开采为主,随着开采深度增加、开采强度提高和高瓦斯矿井的不断出现,高地压、强采动影响、多巷布置等给巷道支护带来了很大的困难。煤炭科学研究总院康红普院士针对千米深井以及强烈动压巷道,提出了“支护-改性-卸压”三位一体的围岩控制技术,即将锚杆支护、岩层注浆以及水力压裂三种控制技术有机结合,协同控制强烈动压巷道围岩大变形。其中水力压裂切顶卸压的核心是控制水力压裂裂缝的开裂和扩展方向,连续有效地切割顶板岩层,使水力裂缝的方向及角度有利于顶板岩石的垮落和巷道卸压[1-6]。为此,煤炭科学研究总院先后开发了钻孔横向和纵向切槽钻头[7-9],基本可以实现任意方向切缝,以控制起裂方向(对于强烈动压巷道来讲,使用纵向切槽将获得更有利的卸压效果)。然而裂缝开裂以后,往往受到地应力的影响而很快发生偏转,如何在人工干预的情况下,使裂缝朝向有利于卸压的方向扩展,是影响定向水力压裂切顶卸压效果的关键。

G.Q.Zhang等[10]采用有限元计算模型分析了射孔密度和射孔方位角对地层破裂压力的影响,采用的定向射孔方法在同一压裂地层内形成了双 S 型水力裂缝;Behrmann等[11]通过真三轴压裂试验,得出水力裂缝沿着射孔根部开裂,裂缝开裂与压裂液的注入速度及射孔方位有关;门晓溪等[12]应用真实破裂过程分析系统RFPA2D2.0渗流版本,模拟分析了不同射孔角度条件下的非均质岩体在孔隙水压力作用下的水压致裂过程,模拟分析结果表明,无论射孔角度如何变化,裂纹的发展方向始终趋向最大主应力方向;赵熙等[13]采用ANSYS及FRANC3D数值模拟软件,分析了不同的射孔布置方式及不同的水平应力情况对储层岩石水力压裂裂缝的起裂及扩展的影响;冯彦军等[14]针对王台铺煤矿地应力场及钻孔参数,利用ABAQUS和FRANC3D软件分析裂缝扩展过程中高扩展压力的原因,结果表明裂缝的起裂与扩展和地应力场的类型有关,起裂扩展初期,裂缝扩展路径往往会发生弯曲或扭转;Sepehri等[15]采用扩展有限元方法对水力裂缝自射孔孔眼延伸的过程进行了模拟,研究了不同射孔参数条件下的裂缝形态。

前人基于地应力差,射孔参数等方面已经做了大量的研究工作,然而针对泵流量对裂缝偏转的影响的研究较少,本文基于纵向切槽钻头,利用ABAQUS软件中的扩展有限元(XFEM)模块,着重进行泵流量对其裂缝扩展影响规律的数值模研究,以期对纵向裂缝的偏转规律有更深入地了解,并能够应用于巷道卸压等方面。切槽模型如图1所示,其中θ为切槽方向与最大主应力的夹角,称之为切槽角度;将扩展路径上一点与裂缝开裂点之间的连线与切槽方向夹角呈30°时的长度定义为偏转距,用L表示。

图1 切槽模型示意

1 数值模型建立与研究

Belytschko等[16]于1999年提出的一种可以用于直接模拟裂纹任意扩展的有限元方法,即扩展有限单元法,其基础是单位分解(partition of unity)。其核心思想是通过引入形函数的方式来描述不连续位移场计算域内的间断,从而使裂缝的扩展描述完全独立于网格,使其不依赖于网格的边界,从而实现裂纹沿任意路径的扩展而不需要对其进行预置,也不需要对网格重新划分,其模拟裂缝扩展问题的适应性和准确性得到了极大的增强,减少了计算量,节约了计算时间,近年来被广泛应用于模拟裂纹扩展问题。特别是对于模拟裂缝转向以及裂缝的不规则扩展等问题优势极大。

1.1 XFEM基本原理

扩展有限单元法与一般有限元法的主要区别在于考虑了裂缝的产生对节点位移的影响,对裂缝所在单元上的各节点的自由度进行了加强。如图2所示,有限元计算网格中有一任意的裂缝,考虑到裂缝的产生对节点位移的影响,任意一点的位移与孔隙压力通过式(1)的修正插值函数来求得[17]。

(1)

式中,H(x)为跳跃函数,在局部坐标系(图3)下定义为

(2)

将其位移计算模式构造好之后,即可利用虚功原理推导出扩展有限元求解的基本控制方程。

图2 含有一任意裂缝的网格

图3 局部坐标系

1.2 模型设计与可靠性验证

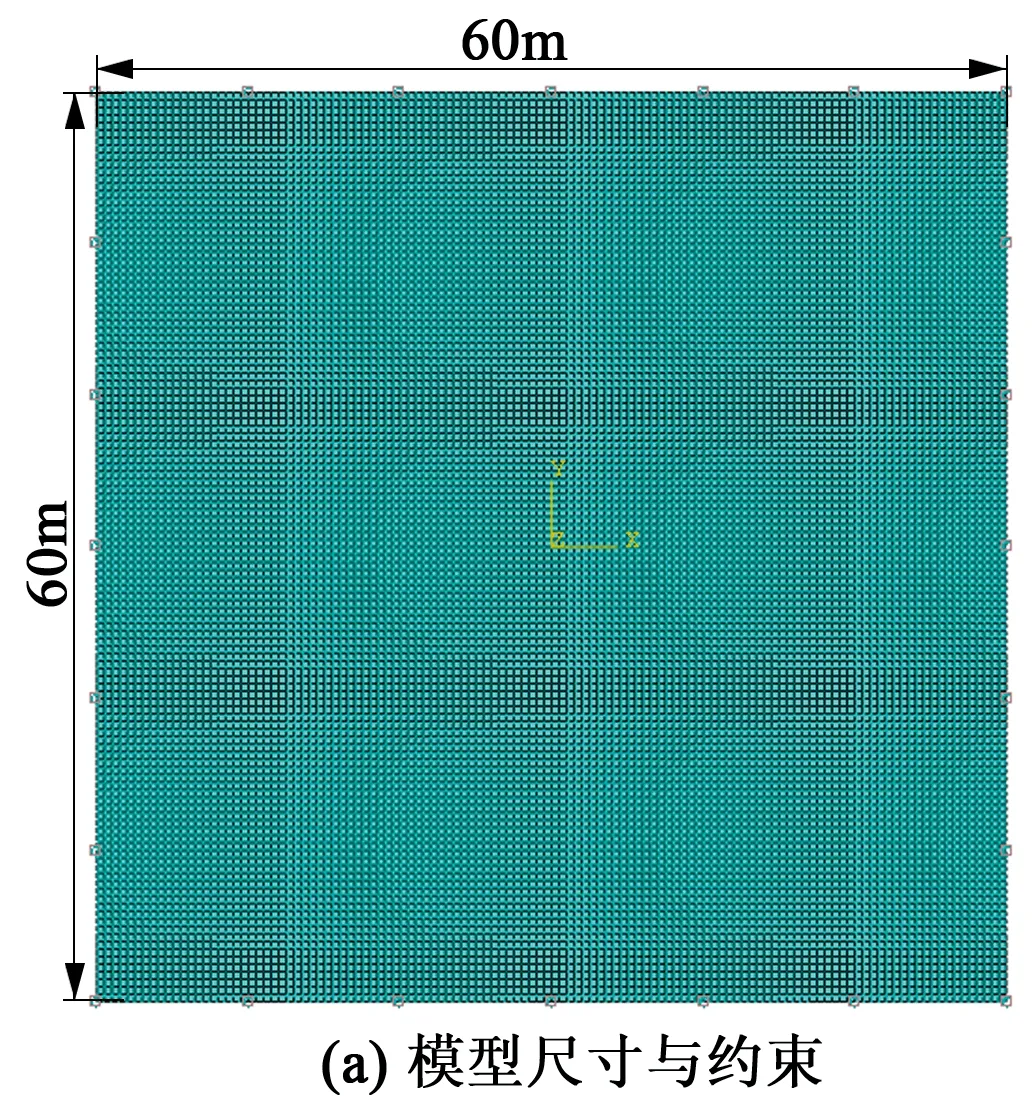

建立二维数值模型,尺寸为60m×60m, 网格尺寸为0.5m×0.5m,在二维模型中,初始裂缝可通过 ABAQUS 平台定义为一条直线,由于初始裂缝中的水压力在缝面切向做功比未压裂区域要小很多,且流体通过初始裂缝,初始裂缝不会发生偏转,满足模拟需要。因此,本文通过在模型中央预置0.4m长的初始裂缝来模拟纵向切槽裂缝,并将裂缝中点设为注入点,四周采用固支约束,模型设计如图4。

图4 模型设计示意

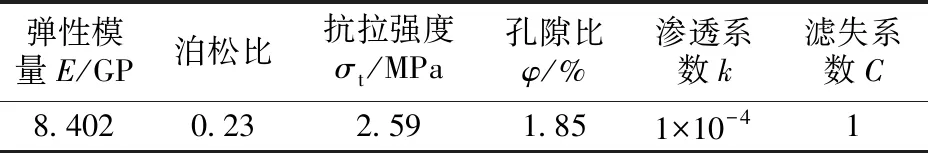

为实现对该数值模型可靠性的验证,本文采用与前人经典的物理模型实验结果对比的方法[18],参照前人的试件参数,设置模型参数。建立数值模型,尺寸为 300mm×300mm,网格尺寸为5mm×5mm,切槽角度为60°,最小水平主应力σh=1MPa,最大水平主应力σH=6MPa,垂直主应力σv=15MPa。设置注入流量为2.1×10-8m3/s ,模拟压裂液注入过程。其他岩石力学参数参见表1。

表1 原物模试验岩石力学参数

模拟结果如图5所示,图(b)中的直线段表示射孔段,曲线段表示转向裂缝,其中转向裂缝同该方法模拟的偏转裂缝基本吻合。从而验证了该模型的可靠性。

图5 实验结果对比验证

1.3 试验模型建立

试验模拟在砂岩中进行水力压裂,砂岩的力学参数如表2。参照煤矿井下地应力数据库,取垂直主应力σv=8MPa,最小水平主应力σh=6MPa,最大水平主应力σH=9MPa,即地应力差为3MPa,为便于裂缝形态观察,选取切槽角度θ=60°。目前施工常用注水泵流量为p=90L/min,设置各组流量p分别取30L/min,60L/min,90L/min,120L/min,150L/min,180L/min。

表2 模型岩石力学参数

2 试验结果与分析

通过定义注入流量大小,模拟不同压裂液流量值。为了更好地观察裂缝的偏转情况,取各结果的局部放大图,不同排量的数值模拟结果如图6所示。

由实验结果可以看出,水力裂缝近似呈S型双翼扩展,当泵流量为30L/min时,由于受地应力差影响,裂缝开裂后很快转向最大主应力方向扩展,其偏转距为2.92m。随着泵流量的增加,偏转曲线趋缓,曲率半径增大,偏转距增大,当流量达到180L/min时,水力裂缝偏转情况明显减弱,偏转距达到4.62m;目前常用泵流量条件下,裂缝偏转距为4.05m。对实验结果进行后处理,根据各流量条件下的偏转距情况,绘制曲线如图7。

图6 不同流量条件下裂缝偏转情况

图7 不同泵流量下裂缝偏转距

由图7可以看出,随着流量的不断增加,裂缝偏转距不断增大,当流量处于120L/min以内时,曲线斜率较大,偏转距随着流量的增长速度较快,流量达到120L/min以后,曲线斜率逐渐减小,偏转距的增长速度逐渐减慢,曲线近似呈对数形态。由此可见,泵流量对裂缝的偏转形态影响较大,可以通过提升泵流量的方式,实现水力压裂偏转距的大幅增加。

同时,对裂缝的扩展半径进行了观测,当流量达到150L/min时,扩展裂缝已经超出模型边界,故此处仅对前4组模拟结果进行分析,经过后处理绘制曲线如图8。

图8 不同泵流量下裂缝扩展半径

由图8可见,随着泵流量的不断增加,裂缝的扩展半径在不断增大,流量从30L/min增加到120L/min,裂缝扩展半径由13.75m增加到30.25m,增加了1.2倍;目前常用泵流量条件下,扩展半径能够达到24m。

除此之外,在模拟的过程中,对扩展裂缝上距开裂点2m处f点的开裂压力及其裂缝宽度进行了监测,经过后处理绘制曲线如图9。

图9 不同泵流量下f点开裂压力及裂缝宽度

由图9(a)可以看出,流量由30L/min增加到180L/min,f点的开裂压力不断升高,从27.5MPa增加到31.2MPa,增加了13.4%,可见,在大流量的冲击作用下,裂缝面开裂的瞬间压力在不断升高,开裂压力的升高也可能是造成裂缝偏转曲线逐渐趋缓的重要原因之一。曲线近似呈对数形态,与图7中的曲线形态相类似。

由图9(b)可以看出,随着流量从30L/min增加到180L/min,裂缝宽度也在逐渐增加,从0.0074m增加到0.0097m,增加了31.1%,由此可见,随着流量的增高,注入液体对裂缝面法线方向的作用力也在不断升高,导致裂缝宽度不断增加。流量处于120L/min以内时,曲线斜率较大,裂缝宽度随着流量的增长速度较快,曲线近似呈对数形态。

3 结论与建议

(1)利用ABAQUS软件建立了二维扩展有限元模型,为煤矿纵向切槽水力压裂裂缝的扩展路径预测提供了一种简单的参考方法。

(2)模拟结果表明,随着流量的增大,裂缝的偏转明显减弱,偏转曲线趋于平缓,偏转距不断增大,且流量在120L/min以内时增长速度较快,目前常用注水泵流量为90L/min,其裂缝偏转距为4.05m。此外,裂缝的扩展半径、开裂压力以及裂缝宽度也都随着流量的增加不断增大,曲线均近似呈对数形态。

(3)根据研究成果,在现场实际作业时,可通过配置大流量注水泵,有效增大裂缝偏转距,加大压裂孔布置间距,进而实现连续有效切割顶板,提高效率,提升效果,降低成本。