跨多线并行营运铁路1-63 m钢箱梁顶推施工研究

靳江海

(中铁十七局集团有限公司 山西太原 030006)

1 引言

为保证运输绝对安全,顶推施工在上跨铁路线时一般铁路局都要求要点施工,而且点内必须把导梁落到临时支墩上。受要点时长限制,临时支墩的间距一般不能超过20 m。楚大高速公路在与广大铁路交叉处,需要跨越5条并行营业线,线间不具备设置临时支墩的条件,因此该桥在跨越铁路处的临时支墩净距达到52.75 m,这在跨铁路营运线桥梁顶推施工中尚属首次。

2 工程概况

楚大高速公路采用1-63 m钢箱梁跨越并行5条铁路线,梁体设计为单箱五室简支正交结构(见图1),分左右两幅,纵向等梁高布置,每幅重1 041 t。

图1 箱梁及拼装平台横断面(单位:mm)

箱梁顶面宽24.5 m,梁高3.3 m,桥面纵坡1.5%,顶、底面横坡2%。横向共设6道纵隔板,纵隔板间距4.1 m,板厚一般为14 mm,在梁端加厚至20 mm;竖向设2道(200×20)mm板式加劲肋。横隔板厚16 mm,垂直布置,间距3 m,中部设人孔。

箱梁顶板厚分别为24mm、16mm及20mm,下设U形和板式加劲肋,U形加劲肋板厚8 mm,板式加劲肋(200×20)mm。

箱梁底板厚24 mm和20 mm,设U形加劲肋,U形加劲肋板厚8 mm。

为方便加工运输,每幅箱梁分为 GL1~GL5 5个梁段,梁段长度分别为12.92 m、12 m、13 m、12 m、12.92 m。箱梁设92.9 mm向上预拱度[1]。

3 方案选择

施工期间新建广大客专处于联调联试期,要点相对方便,可以在既有广大铁路要点前顶推至营业线附近,这时导梁距L2临时支墩20 m。目前所用的顶推施工方法中,三维千斤顶或步履千斤顶顶推虽然成本低,施工可控性好,但4 m/h的施工速度很难满足要点施工要求[2];而连续千斤顶拖拉法施工速度可以达到8 m/h,理论上3 h内可以完成导梁上墩任务,因此本桥选择了连续千斤顶拖拉法顶推施工方案。

4 临时设施

4.1 临时墩

在Y27#、Y28#墩侧分别设置L1和L2两个临时支墩,其中L1支墩做顶推千斤顶支撑结构。

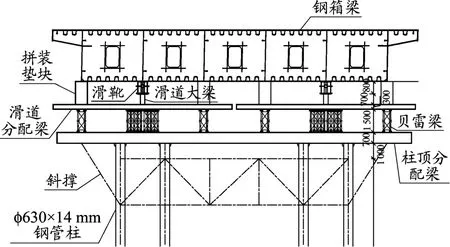

临时墩自上而下依次为滑道梁、滑道大梁(2HN1000×300 mm型钢)、横梁(2HN1000×300 mm型钢)、钢管柱(φ1 200×14 mm钢管)、联接系(横杆采用 φ630×10 mm钢管,斜杆采用 φ273×8 mm钢管)、钢筋混凝土钻孔桩基础(φ1 000 mm)(见图2)。

图2 临时墩及拼装平台纵向布置(单位:m)

滑道梁顶面尺寸(3 000×640)mm,上面焊接2 mm厚不锈钢板,表面粗糙度小于Ra12.5μm。滑道梁与梁底间设(300×400×30)mm的MGE板做为滑块,其抗压强度不低于30 MPa,不锈钢钢板和滑块间涂抹硅脂油[3-5]。

为保证顶推过程中MGE板滑块能够顺利进入滑道与梁底间,滑道两端做成圆弧形斜面,MGE板上部切(20×50)mm的倒角。

4.2 拼装平台

拼装平台自上而下依次为拼装垫块(滑靴)、滑道大梁(HN700×300 mm型钢)、滑道分配梁(HW300×300 mm型钢)、贝雷梁、柱顶分配梁(HN700×300 mm型钢)、钢管柱(φ630×14 mm)、联接系(φ273×8 mm)、基础等(见图2)。

滑道大梁安装平整度控制在3 mm/m内,顶面焊接2 mm厚不锈钢板。为防止影响滑靴移动,焊缝需要打磨平顺。滑道分配梁横桥向布置在贝雷梁上,与贝雷梁通过U型螺栓固定。贝雷梁顺桥向布置在钢管柱顶的分配梁上,焊接限位装置与分配梁固定,贝雷梁下部每2 m设置一道 10横联型钢。钢管柱顶分配梁横桥向布置在钢管柱上,设置加劲板与钢管柱连接。钢管柱除关凤大道路面上采用钢筋混凝土扩大基础外,其余均采用打入钢管桩基础[6]。

4.3 导梁

前导梁为组焊件,全长38.5 m,由两片变高度工字形钢板梁组成,横向中心距12.3 m,根部与腹板相连,高度与钢箱梁对应一致。前端3 m范围内的底板设置1∶4纵坡,以便于导梁上墩。

为了运输和拼装方便,导梁纵向分成4段,腹板和顶板采用高强度螺栓连接,底板采用等强搭接焊。工字形钢梁前段(0~11.9 m)顶、底、腹板厚度16 mm,翼板宽度500 mm;中段(11.9~22.0 m)顶、底板厚度28mm,腹板厚度24 mm,翼板宽度500~1 060mm;后段(22~38.5m)顶、底板厚度44mm,腹板厚度24mm,翼板宽度1 060 mm。腹板上设置12 mm、16 mm、20 mm厚的横向加劲肋和纵向加劲肋。两片前导梁之间用φ351 mm钢管组成横联和平联连接[7-8]。

后导梁为组焊件,全长8 m,由两片等高度工字形钢板梁组成,横向中心距12.3m,顶、底板厚度44 mm,腹板厚度24 mm,翼板宽度1 060 mm。腹板上设置20 mm厚的横向加劲肋和纵向加劲肋。两片导梁间用φ351 mm钢管组成横联和平联连接。

前后导梁顶板、底板、腹板及加劲肋为Q345B钢材,平联、横联及法兰接头为Q235B钢材。导梁各杆件在工厂加工制造好后,汽车运输到现场拼接,单幅桥一套导梁总重156.1 t。

5 顶推过程结构受力及变形分析

顶推过程的结构受力及变形采用MIDASCIVIL软件进行模拟计算。

5.1 前导梁应力及变形

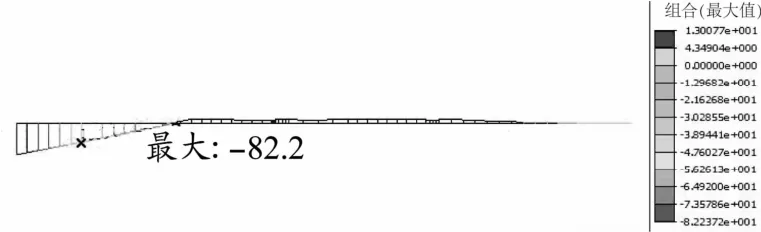

顶推过程中前导梁最大应力为82.2 MPa(见图3),最大下挠位移129.2 mm(见图4)。

图3 前导梁最大应力云图

图4 前导梁最大位移云图

5.2 后导梁应力及变形

顶推过程中后导梁最大应力为49.3 MPa(见图5),最大下挠值23.2 mm(见图6)。

图5 后导梁最大应力云图

图6 后导梁最大位移云图

5.3 钢箱梁应力及变形

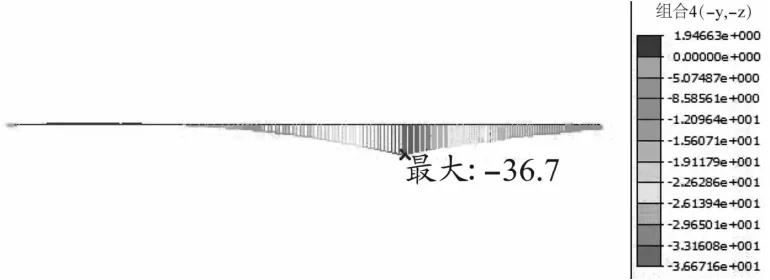

顶推过程中钢箱梁最大应力为36.7 MPa(见图7),最大下挠位移34.7 mm(见图8)。

图7 钢箱梁最大应力云图

图8 钢箱梁最大位移云图

5.4 抗倾覆安全系数

前导梁前端最大悬臂54.5 m时为最不利状态,纵向抗倾覆安全系数为2.0。

6 顶推施工控制措施

6.1 顶推施工控制关键点

(1)两个连续千斤顶要控制在同一水平面内。

(2)顶推前对导梁安装情况进行检查验收,重点检查连接部位是否符合设计要求。

(3)开始顶推时,先推进5 cm,然后停止、回油,再推进5 cm,再停止、回油,反复操作2~3次,以松动滑动面并检查各部分设施,一切正常后再正式顶推。

(4)最后1 m顶推时采用小行程点动,控制纵移速度。

(5)顶推过程中若发现顶推力骤升,及时停止并检查原因。

(6)顶推过程中派专人检查导梁及钢箱梁,如果导梁构件有变形、导梁与钢梁连结处有变形或钢梁局部变形等情况发生时,立即停止顶推,进行分析处理。

(7)顶推施工分为滑靴拆除、滑块安装与纠偏、千斤顶控制、线形及内力监控和安全巡视几个小组,各小组与总指挥建立单线联系,统一听从总指挥的命令[9-10]。

6.2 限位与纠偏

尾端横向限位:滑靴上设置5 cm高的卡槽,卡槽安装到滑道上,与滑道横向保留2 cm间距。

前端横向限位:在L1和L2临时墩上设置滚轮,卡住梁底两侧,滚轮与梁底间保留2 cm的间距。

主动纠偏措施:在L1和L2墩上用100 t液压千斤顶分别顶导梁和箱梁底板进行纠偏[11]。

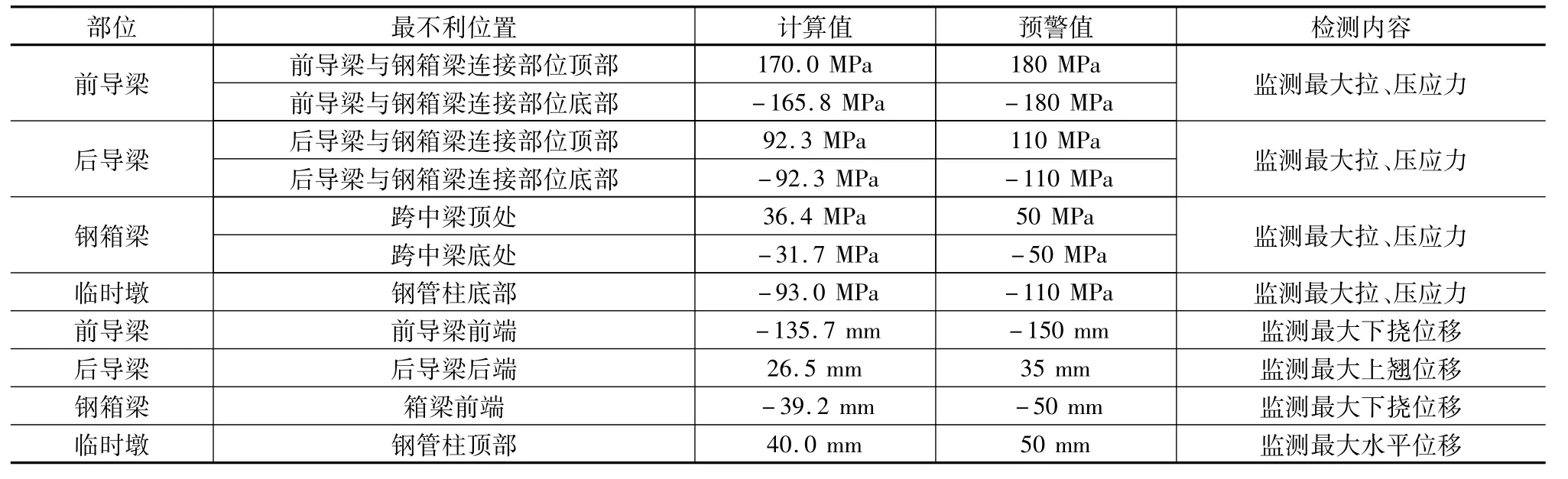

6.3 顶推过程监测

本桥施工过程中存在多次体系转换,顶推阶段梁体的应力变化幅度大,顶推过程中对前后导梁、钢箱梁、临时墩的应力及变形应进行跟踪监测[12]。

(1)应力、变形监测

监测前后导梁、钢箱梁及临时墩的应力及位移变化情况,如果发现超标现象停止顶推,分析原因后再继续施工。监测内容见表1。

表1 顶推过程监控内容

(2)横向偏移监测

横向偏移监测主要是防止梁体腹板超出滑道梁范围,因此根据纵肋的位置在梁底标画横向偏移警戒线。一旦横向偏移达到警戒线,及时采取主动纠偏措施。

6.4 落梁

钢箱梁顶推到位后,先用汽车吊拆除导梁和影响落梁的临时支墩,然后进行落梁。

该桥采取的是水平顶推方案,因此Y27#、Y28#墩的落梁高度分别为2 160 mm和1 220 mm。落梁时采用4台800 t千斤顶,先行下降1 000 mm,再将Y27#墩落梁到距支座顶约200 mm处,然后调整梁的纵横方向和横向坡度,最后将梁落到支座上,灌注支座砂浆,完成落梁。

每个墩上的两台千斤顶使用智能平台控制同时降落。为确保安全,每次降落高度不超过50 mm。临时支撑柱采用φ800×12 mm钢管,分为500 mm和100 mm两种高度,临时支撑柱配合千斤顶交替下落,直至全桥落梁完成。

落梁支撑柱的加工精度要严格控制,以免落梁过程中四点偏差过大,影响梁体的受力和支撑柱的安全。

7 经验和教训

(1)MIDASCIVIL模型计算的应力和变形与现场实测情况基本一致,MIDASCIVIL软件适用于大跨度顶推施工检算。

(2)梁体顶推施工过程中不可避免会出现横向偏移问题,对于悬臂大的顶推梁,前导梁设计时必须考虑横向纠偏措施影响;另外大跨度悬臂导梁下挠量大,上墩需要顶力也较大,设计时应验算该力对导梁的影响,以免影响导梁的安全。

(3)MGE板滑块受力后存在一定压缩量,随着滑道梁受力的增大,后续滑板进入梁底与滑道间非常困难,经常需要起梁,影响顶推速度。2 mm不锈钢板搭接方便,容易进入梁底与四氟乙烯滑板间,建议今后类似工程中滑道采取MGE板在下固定、不锈钢板在上做滑块方案。

(4)顶推施工无论主动纠偏,还是被动纠偏,都必须明确纠偏力的大小,以便配置设备。纠偏力应该是使梁体产生横向移动时所需要的力,也就是支点最大力与滑块摩擦力的乘积。

(5)拖拉法顶推有较大水平力,对临时支墩的要求比三维千斤顶或履带式千斤顶顶推方法要高,成本大。同时拖拉法对于梁底变高和临时支撑沉降的适应能力差,滑移过程中极易损伤梁底。如果顶推时间不受限制,建议优先选用三维千斤顶顶推方案。