运营客专隧道内无砟轨道病害快速整治技术

马瑞华

(中铁十七局集团有限公司 山西太原 030006)

1 病害情况

山东青荣客专于家夼隧道,进口里程为K272+069,出口里程为K274+566,全长2 497 m。隧道内采用CRTSⅠ型双块式无砟轨道结构,轨道结构高度515 mm,道床板为纵向连续钢筋混凝土结构,直接在经拉毛处理的隧道仰拱填充层上构筑[1],采用C40混凝土,宽度2 800 mm、厚度260 mm;道床板在变形缝处断开并设置伸缩缝。

在天窗点内作业检查发现,隧道上行线仰拱填充层与道床板离缝积水,轨道高程变化最大值达-5 mm(低于设计轨面高程5 mm),段落长度达6 m。为此,对该段线路限速80 km/h通行。

(1)道床板离缝

轨道结构道床板与仰拱填充间存在离缝,离缝间充水,现场可见粗骨料挤出及水流冲击痕迹,其中上行线K273+660处最为严重,离缝高度最大达60 mm,伸入轨道板140 mm,呈楔形状。道床板与填充层间离缝见图1。

图1 道床板离缝并有碎石挤出

(2)填充层表面积水K273+600~K273+750区段线间及线路与沟槽间积水淤积严重,中心水沟淤堵,仰拱

填充层表面排水不良。积水情况见图2。

图2 填充层表面积水

(3)道床板裂缝

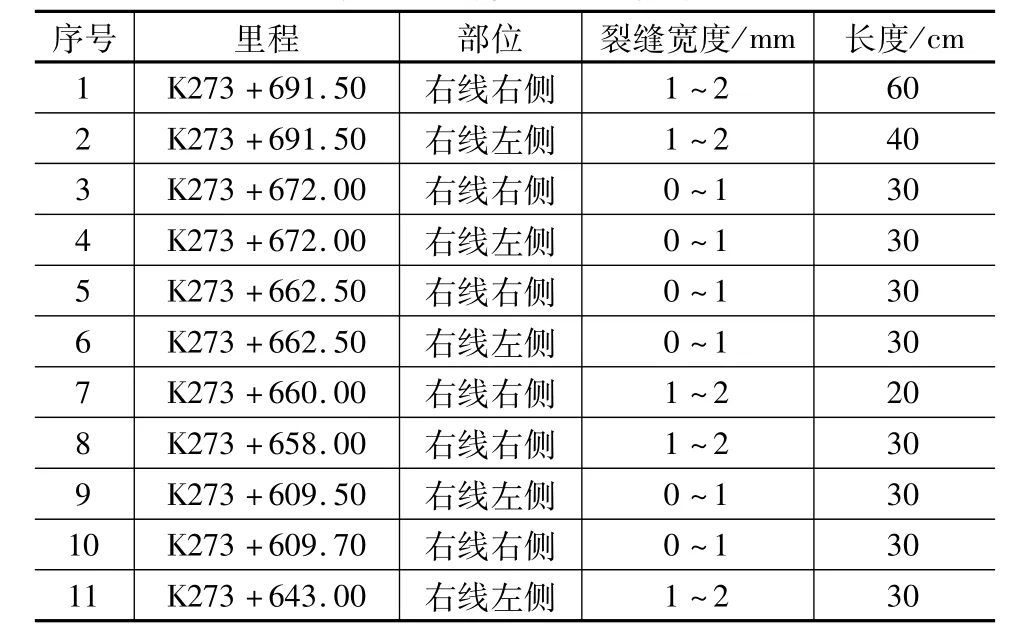

K273+643~K273+691段共查出11条道床板裂缝,裂缝最大宽度2 mm。道床板裂缝统计见表1。

表1 道床板裂缝统计

2 病害产生机理分析

利用地质雷达配合基底钻孔对基底结构密实情况进行了检测[2],分别在两侧道床板与侧沟间、两道心和两线间靠道床板侧各布置2条测线。现场检测见图3。

图3 现场检测

现场踏勘和钻孔取芯情况显示,在K273+600~K273+750里程范围内,主要表现为线间及无砟轨道与沟槽间积水,无砟轨道道床板与仰拱填充层间离缝、脱空、缝间充水并有粗细骨料挤出,道床板开裂,仰拱与仰拱填充间存在不密实层,排水系统局部拥堵、失效。针对该病害,对病害形成机理进行综合分析研究。

2.1 排水系统局部失效

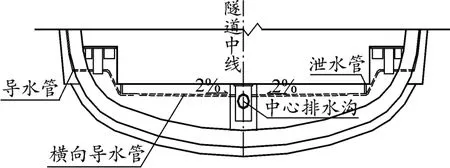

隧道道床排水断面如图4所示。

图4 隧道道床排水断面

(1)病害地段中心排水管检查井淤积,横向导水管出口低于中心排水管中心(水面以下)。

(2)侧沟沟底淤积物较多,堵塞了向中心排水管排水的导水管。

(3)填充层线间及道床板与侧沟间半圆排水槽不规则、排水通道不通畅[3]。

2.2 承压水渗入

该隧道为半包防水,即:(1)拱部及边墙采用复合式防水板、环向排水盲管,纵向排水盲管将拱墙部的水排入侧沟并进行地下水限排。(2)病害段位于富水地段,在仰拱底部和边墙部位存在承压水,水头高于边墙底部纵向排水盲管的承压水可通过盲管排放至隧道侧沟内,水头低于隧道边墙底纵向排水盲管的承压水将赋存于隧底无法排放。(3)底部承压地下水可沿环向施工缝或仰拱填充的薄弱环节向上渗入。

2.3 列车动载反复作用

在填充层表面积水的情况下,填充层与无砟轨道道床板间的空隙形成水囊,在列车动载及水压力的劈裂双重作用下裂缝不断扩展导致水囊不断扩大[4],在冲击水流作用下,粗、细骨料相继挤出形成离缝并不断扩展。

3 病害整治技术

3.1 整治方案原则制定

运营客运专线隧道整治具有天窗时间短、安全要求严、质量要求高、操作空间小等特点[5]。整治工作是一项复杂的系统工程,必须坚持以下原则:

(1)针对隧道病害现状,在对道床板离缝、脱空病害整治的基础上[6],综合考虑排水功能恢复、道床板裂缝修补,并进行隧底锚固注浆处理,做到标本兼治、综合治理。

(2)整治方案制定时,综合考虑施工环境、天窗时间等客观因素,优化整治方案,不影响线路正常运营。

(3)在整治过程中需随时注意轨道的状态,增加监控量测工作,若出现较大变化,需及时调整施工,确保安全。

(4)由于隧道施工的复杂性、特殊性与不确定性明显,在施工中需与设备管理单位密切配合,根据实际情况调整工艺。

3.2 整治措施

针对隧道无砟轨道道床板离缝及脱空、道床板开裂、排水系统局部失效、基底结构局部不密实等病害情况,采用“道床板离缝填充+裂缝修补+恢复排水系统+基底锚注”的综合整治方案。

(1)进行全隧道水沟及横向排水盲管清淤及填充层表面排水修复,恢复排水系统功能。

(2)在隧底不密实段打设注浆孔,安装中空注浆锚杆,并灌注高分子加固材料,填充并固结仰拱与填充间虚渣且排出地下水,切断隧底水源补给。

(3)对病害段无砟轨道裂缝进行调查登记,参考《高速铁路无砟轨道线路维修规则》对裂缝进行病害等级划分,对Ⅰ、Ⅱ级裂缝采用“表面封闭法”进行修复,Ⅲ级裂缝采用“损伤修补法”[7],道床板与仰拱采用低收缩性、早强、粘结性能和流动性较好的聚合物灌浆材料进行填充。

3.3 整治范围

(1)离缝填充整治范围:根据现场病害调查情况,在K273+600~K273+750里程范围内,对离缝宽度大于3.0 mm的区段灌注TK-SL高聚物灌浆料进行填充并植筋锚固;对离缝宽度小于3.0 mm的位置,采用低粘度树脂材料进行灌注。

(2)基底锚注整治范围:根据现场踏勘及检测情况,需对K273+640~K273+690里程范围内进行注浆锚注。

(3)泄水孔打设范围:泄水孔按基底锚注范围前后各5 m进行打设。

3.4 施工步骤及操作要点

3.4.1 恢复排水系统功能(第一步)

对全隧(特别是道床有积水或衬砌有渗漏水情况的区段)进行排水系统全面排查,按照原设计要求恢复排水系统功能。

3.4.2 无砟轨道裂缝修补(第二步)

(1)针对Ⅰ、Ⅱ级裂缝采用“表面封闭法”[8]。

①使用钢丝刷将裂缝表面两侧刷毛,用真空吸尘器清除灰尘等杂物。当裂缝内有明水时,应采用热风机等将裂缝处吹干。

②称量并配制表面封闭用修补材料。修补材料采用聚合物水泥基材料,用手持式搅拌机或专用搅拌器将修补材料搅拌均匀。

③沿裂缝表面涂刷一层底涂材料,可采用高聚合物乳液合成的聚合物水泥基材料。

④待底涂材料表干后,涂刷表面封闭用涂层材料[9],涂刷3遍以上,以涂层厚度达到300μm以上为宜。每遍涂刷都要等到上遍涂层材料表干后再涂,且两次涂刷方向相互垂直。

(2)针对Ⅲ级裂缝及道床结构与线下基础间裂缝采用“低压注浆法”。

①使用钢丝刷清洁裂缝区域表面,用真空吸尘器清除周围杂物。

②采用封缝材料封闭裂缝,并间隔30 cm安装注浆咀。

③通过注浆器向裂缝内注入修补材料,注浆压力推荐为0.3~0.5 MPa,按照裂缝分布情况采取自下而上灌注顺序,直至注满为止。

④当修补材料固化后,去除封缝材料与注浆咀,并将裂缝表面打磨平整。

⑤在裂缝表面涂刷裂缝封闭材料,其修补材料及工艺与“表面封闭法”相同。

3.4.3 道床板离缝填充(第三步)

(1)离缝内进行清理,清除缝内剥落及疏松部分并用高压水流对缝内泥浆进行冲洗,清洗完毕后用高压风进行二次清理及干燥。

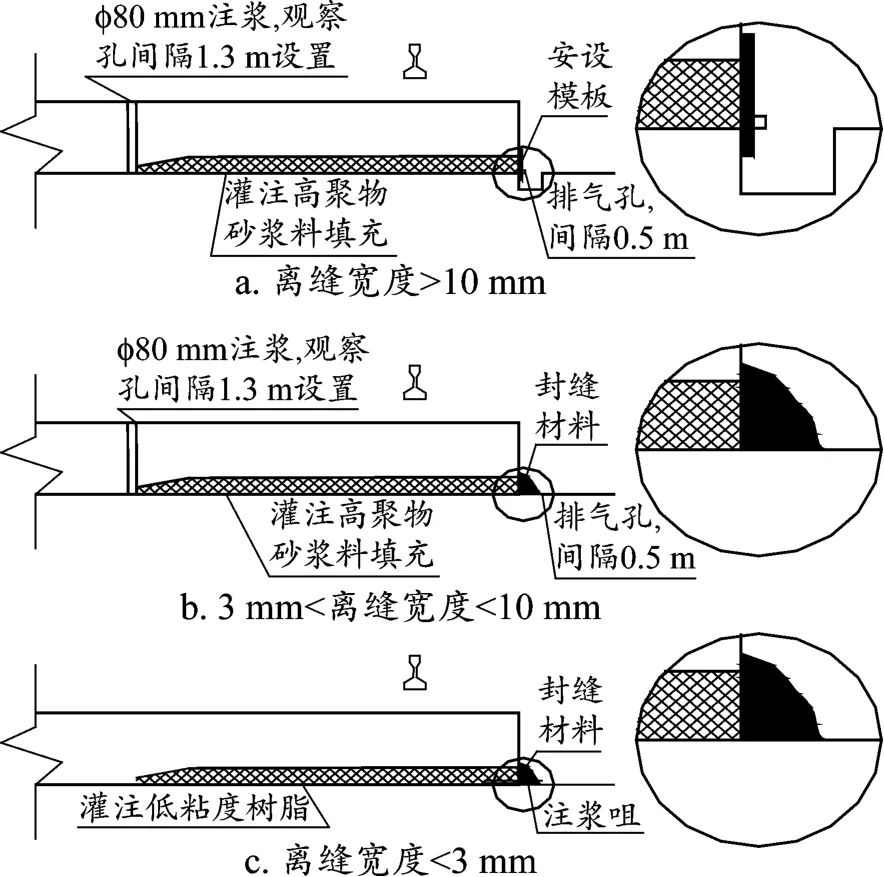

(2)按照离缝宽度选择模板或无模板法进行修补。当道床板边缘离缝宽度大于10 mm时需安装模板;小于10 mm但大于3 mm时釆用快硬水泥进行封缝;小于3 mm时采用快硬水泥或封缝带进行封缝。离缝填充封堵见图5。

图5 离缝填充示意

(3)按照离缝宽度选择不同的填充材料[9]:离缝宽度大于3 mm时采用TK-SL高聚物灌浆料;离缝宽度小于3 mm时采用低粘度树脂进行填充。

(4)离缝大于3 mm填充步骤:①在轨道板面上钻取直径为8 cm的灌浆口及观察口。灌浆口与观察口的间距为1.3 m。灌注口与观察口用模板加高,加高高度为50 cm。②设置排气口,排气口设置于轨道板侧面,排气口、灌注口及观察口的间距为50 cm。③用模具进行立模。立模时,缝边统一外封。④采用机械进行搅拌,搅拌后静止1 min后进行灌浆。⑤当所有排气口都出现连续砂浆后,灌注口继续灌注,确保砂浆液面高于轨道板面50 cm,待观察口出现连续砂浆后停止注浆并清理现场。

(5)离缝小于3 mm填充步骤:①在离缝较宽处及离缝端部等位置合理地粘结注浆咀[10],注浆咀间距约为20~30 cm。应特别注意涂抹封缝胶时要防止堵塞注浆咀。②采用专用快硬水泥或封缝胶涂抹离缝表面进行封缝,涂抹的厚度约3 mm,宽度约25 mm。③从离缝的任意一端,把注浆管连接到注浆咀上,注浆前要保证所有的注浆咀都处于开启通气状态。④将双组分料筒连接混合管,混合管与注浆管相连。开始注入修补材料,当下一注浆咀有浆液漏出时,轻拉注浆咀上部关闭,同时继续注射直至无法再注入修补材料,拔下注浆管,轻拉关闭注浆咀,把注浆管连接到最后有浆液漏出的注浆咀上,继续注浆。依此,直到离缝另一端的注浆咀中有浆液流出时,关闭所有的未关闭端口,完成离缝注浆。

(6)离缝注浆完成约30 min以后,灌浆材料基本硬化,即可去除注浆咀,同时采用打磨机清理表面封闭材料,然后刷涂防水涂覆材料。

3.4.4 锚注一体化(第四步)

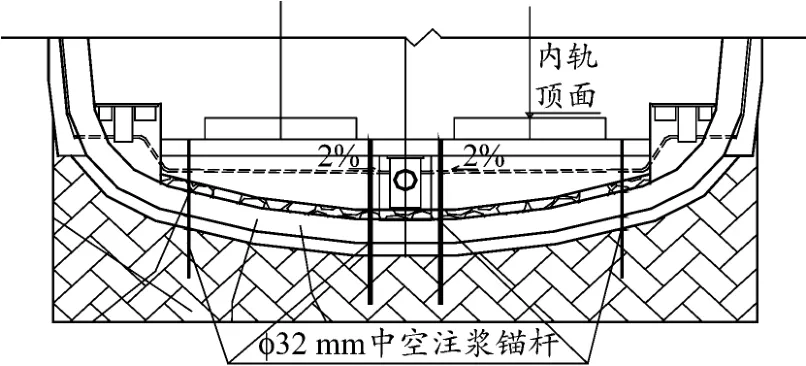

锚注一体化布置见图6。

图6 锚注一体化布置

(1)布孔与钻孔:钻孔纵向间距1.5 m,孔口中心距轨道板边缘30 cm,确保位置恰当、准确。根据放线位置进行钻孔作业,钻孔直径为70 mm,深度以进入仰拱结构10 cm为宜,已打设完毕的钻孔进行清孔。

(2)锚杆安装:对成孔进行检查,确认没有塌孔或堵塞现象,按要求安装中空注浆锚杆。锚杆选用φ32 mm中空注浆锚杆,安装到位后安装止浆塞、锚杆垫板及螺母等配件。

(3)注浆:注浆前先压注清水冲洗干净,按要求连接注浆设备各部件并连接注浆管,启动设备进行注浆。浆液采用加固型高分子材料,注浆压力0.3~0.5 MPa。注浆按照先中间后两边、先低后高的顺序进行,当压力快速增长或有浆液由出水点或相邻锚杆孔处溢出时,停止注浆并转至下个孔位。注浆过程中需严密监控线路几何尺寸,防止压力过大造成基床抬升。注浆结束后线路部门应对注浆范围内线路尺寸进行测量,确保行车安全。

3.4.5 植筋锚固与泄水孔打设(第五步)

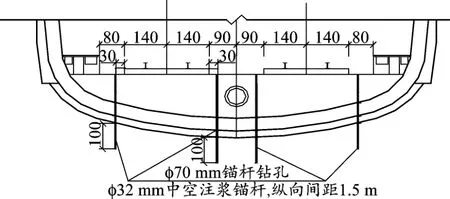

植筋锚固布置见图7。

图7 植筋锚固布置(单位:cm)

(1)定位钻孔:根据整治方案在轨道板上标定钻孔位置,钻孔直径32 m。

(2)清孔:钻孔完毕后,利用小型空压机或吹风机进行清孔,确保孔壁无尘,并用吹风机将孔壁吹干。

(3)注胶:将胶枪上的混合喷头伸进孔的底部,且每一次扣动扳机感觉有明显压力后慢慢抽出,药剂填满孔深的2/3时,停止注胶。

(4)插筋锚固:根据植入深度,在处理好的钢筋除锈端做明显标记,然后插向孔洞,一边插一边向同一方向缓慢旋转[11],直至孔洞底部为止,此时应有锚固胶从孔洞内溢出。

(5)泄水孔打设:在侧沟及中心排水沟处设置一排泄水降压管,钻孔采用50 mm直径,间距2 m/孔,深度至仰拱下50 cm。采用粒径10~15mm碎石填充,预留1m孔口管,采用直径40 mm的PVC管,孔口管高于混凝土面并做好防堵塞措施,防止水沟流水倒灌与堵塞。孔口管与水沟底结合处采用无纺布包裹。

3.5 实施效果

该段隧道内道床板离缝整治共打设泄水孔76个,打设锚注一体化中空注浆锚杆240根,道床板裂缝修复11条,道床板离缝灌注78 m,打设道床板植筋锚固钢筋42根,疏通排水通道460m。通过以上整治措施,重新精调后的轨道平顺、稳定,满足验收标准的要求。

无砟轨道道床板离缝整治完成1年后观察,整治效果良好,无砟轨道离缝处填充材料完整、无开裂现象;填充层表面排水情况良好,无积水现象发生;轨道稳定,线路状态良好。

4 结束语

我国高速铁路大多采用无砟轨道结构,随着高速铁路运营时间的增加,无砟轨道结构不同类型的病害也相继出现[12]。在借鉴国内外无砟轨道病害维修整治经验的基础上,总结出针对不同类型病害的快速维修技术,从而进一步推动高速铁路无砟轨道技术的进步。