通风节能技术之分离式公路隧道巷道式通风技术研究

陈进明

(中铁十七局集团有限公司 山西太原 030006)

1 引言

长大隧洞施工中,通风问题一直是制约施工进展的重大难题[1]。但目前施工单位普遍对通风问题重视不足,通风技术长期停滞不前,多采用经验类比法,通风方案选择没有进行理性分析。

在“平导+正洞”的铁路隧道施工中,常规通风方案一般为巷道式[2]。但在公路隧道施工现场,仍较多采用压入式通风。而采用巷道式通风,既可以提高隧道内空气质量,改善洞内运输条件,还能大幅降低通风成本。

2 通风技术与节能的思考

2.1 通风成本因素

通风成本主要分为4个方面:风机购置成本、风管购置成本、电费投入及通风管理。对长隧道而言,因施工期较长,各类通风成本中,电费投入为最大部分,一般占比在80%以上,其余3项支出约在20%以内[3]。因此,降低风机的总装机功率,对施工企业将带来巨大的经济效益。

2.2 降低风机功率的思路

根据风机功率计算公式[4]W=QHK/(60η),风机工作效率η及功率储备系数K均为常数,变数为风机供风量Q和工作风压H。无论是降低风机的供风量Q还是工作风压H,均能达到降低风机功率的目的。

风管沿程阻力[5]hf=a·L·U·Q2/S3,局部阻力 hx=0.612εQ2/S2,总阻力 H=hx+hf。根据以上公式,除摩擦阻力系数a=0.002 N·s2/m4为常数外,无论缩短供风段落长度L,还是降低风道流量Q或增加风管直径使风管面积S增加,均可达到降低摩擦阻力hf并最终降低工作风压H的目的。

风管百米漏风率[6]则其漏风系数风机供风量Qm=PL·Q。根据以上公式,在工作面需求风量Q一定时,降低管道漏风系数PL是降低风机供风量Qm的唯一办法,但通过降低百米漏风率P100或缩短供风段落长度L,也可达到降低管道漏风系数PL的目的。

2.3 降低风机功率的方法

(1)在隧道净空尺寸允许的情况下,尽可能选择大直径风管。

(2)采用巷道式通风或洞内接力等措施,将长距离通风变为逐级供风,缩短单级供风段落长度。

(3)选用优质供风风管,降低漏风率。

(4)加强通风管理,破损的风管及时更换。

3 背景案例简介

平天高速公路关山隧道(K79+826~K84+396.944)为分离式双车道断面,出口段作业长度4 570 m,合同工期3年。洞内每700 m左右设有车行、人行通道可供利用。

郑西高速公路伏牛山隧道(K82+363~K91+546)为分离式双车道断面,全长9183m,合同工期3年。隧道共设置车行横洞11处,人行车行横洞23处;在K84+918.3处设置1#通风斜井,在K88+425.5处设置2#送风斜井,在K88+462.7处设置3#排风斜井,施工时作为施工辅助通道使用。

以上案例隧道均采用钻爆开挖,无轨运输。

4 通风设计

4.1 设计参数

正洞最大开挖面积A=82 m2,爆破深度4 m;岩石炸药用量0.9 kg/m3;排烟通风时间t=20min;风管百米漏风率P100=1.5%;自卸车洞内车速12 km/h,柴油机用风指标[7]4.5 m3/min·kW。

4.2 工作面风量计算

(1)按洞内作业人数计算

人均新鲜空气需求[7]q=3 m3/min,同时工作人数m=90人。则Q1=m·q=90×3=270 m3/min。

(2)按最低允许风速计算

υ≥0.15 m/s[7],则 Q2=60·υ·A=60×0.15×82=738 m3/min。

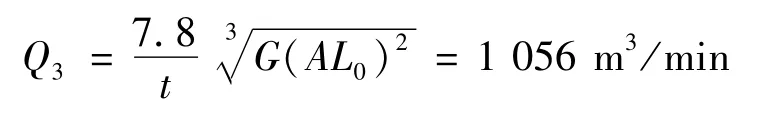

(3)按最多炸药用量计算

一次爆破炸药用量G=0.9×(82×4)=295 kg,则炮烟抛掷长度L0=15+G/5=15+295/5=74 m。但实际应用时,考虑到通风区段要满足掌子面到二衬区间的通风需求,取L0=100 m。工作面新鲜风量[8]需求为:

工作面设计风量取值Q=1 100 m3/min。

4.3 工作面风量计算及风机选型

拟对压入式、巷道式方案比选后择优选用。不同通风方式中,各部位通风设计距离见表1、表2。

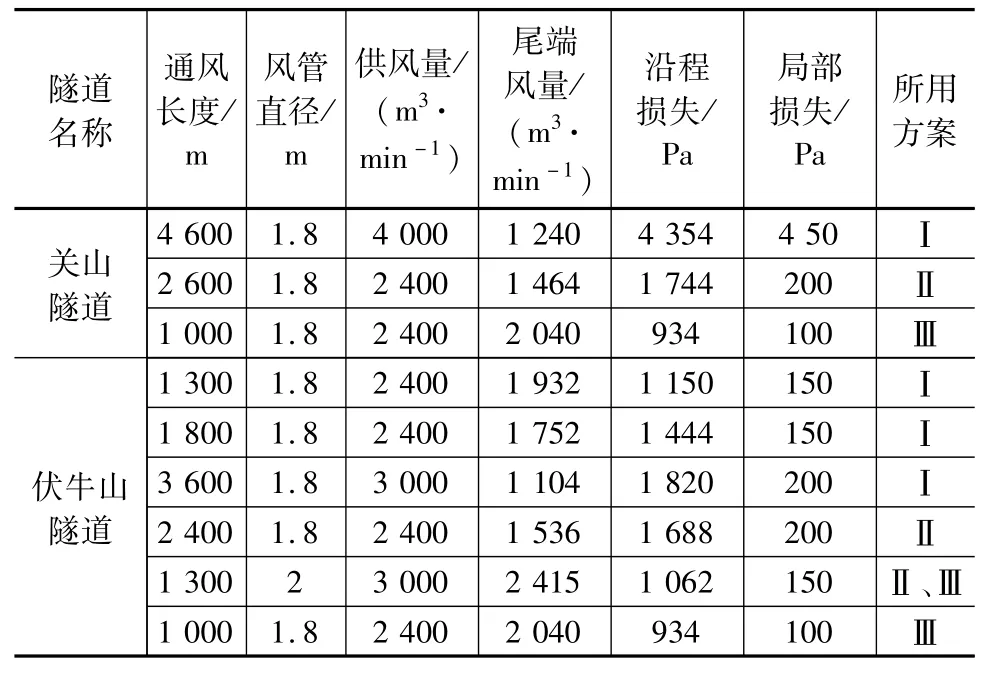

表1 关山隧道通风设计距离

采用24 t红岩自卸车(功率225 kW)出渣、ZL50型装载机(功率150 kW)装渣。重车负荷率为0.8,空车负荷率0.3,装载机负荷率0.7,设备利用率0.8[1]。装渣循环时间 Δt=6 min/车,按及 Q=4.5计算各施工部位机械布置及供风量,见表3。

表2 伏牛山隧道通风设计距离

表3 各部位机械布置及供风量计算

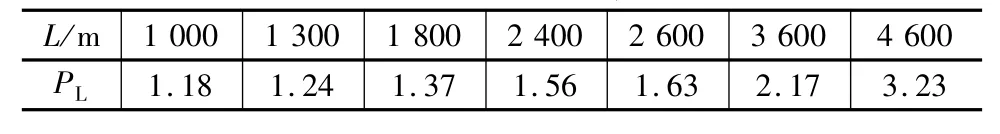

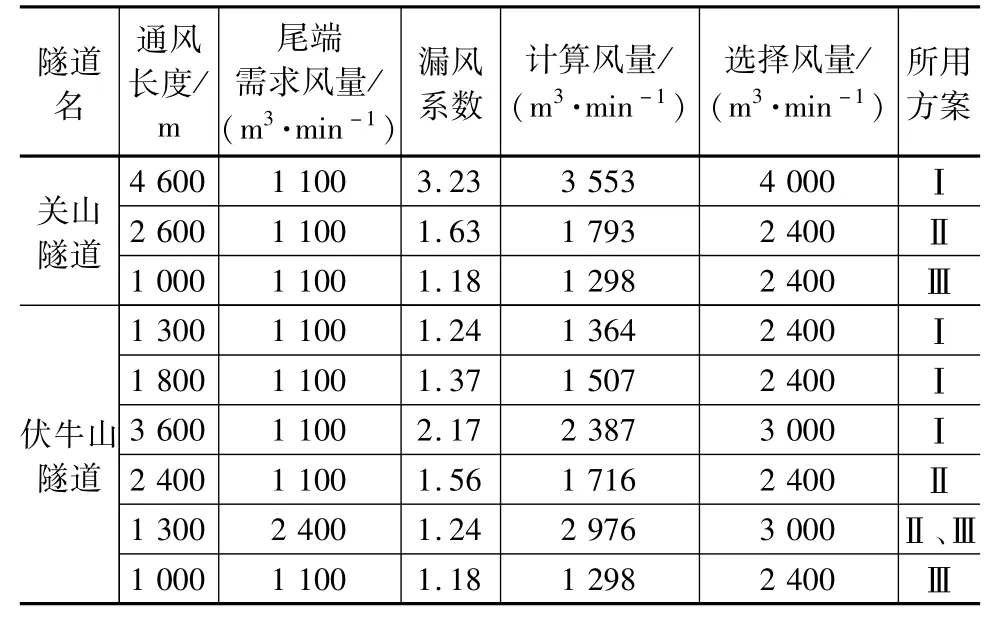

经计算,各段漏风系数见表4,风机风量选择见表5。

表4 漏风系数计算值

表5 不同工况下的风机供风量计算

根据规范[9],风管设计风速宜为 6~14 m/s,掌子面需求风量Q=1 100 m3/min,推算风管直径d≈=1.3~2 m,实际选用值见表6。

采用 hf=a·L·U·Q2/S3、hx=0.612εQ2/S2及h=hf+hx,计算各通风段沿程阻力及局部损失,见表6。

式中,h为总阻力,Pa;a为摩擦阻力系数,取值0.002 N·s2/m4;L为供风长度,m;U为风管周长,m;Q为风道流量,m3/s;S为风管面积,m2;hx为局部阻力,Pa;hf为摩擦阻力,Pa。

表6 不同工况下的风压损失计算结果

根据 W=QHK/(60η)[5],可得各方案风机需求功率及各作业面风机型号,见表7、表8。

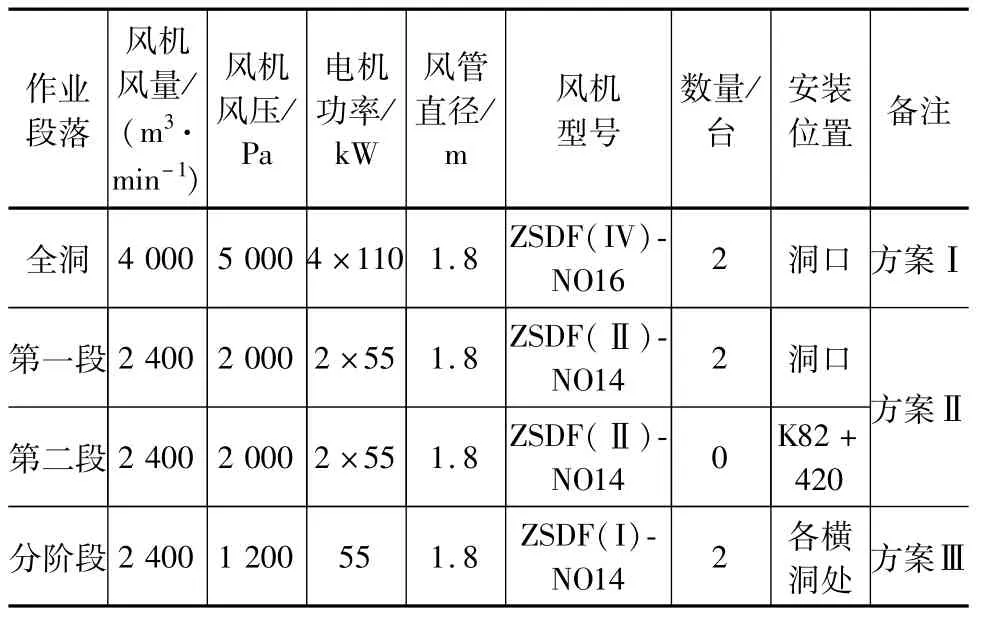

表7 关山隧道不同工况下的风机配置(含左右幅)

5 通风布置

常规方案一般在洞口布置1台风机,直接向掌子面压入式通风[10]。考虑2个案例隧道施工周期较长,以及伏牛山隧道作业面多的特点,电能消耗是通风中首要考虑的问题,故关山隧道及伏牛山隧道1#斜井设计了单独压入式(伏牛山隧道1#斜井增加接力式)和巷道式方案予以比较,择优选用,伏牛山隧道2#、3#斜井直接选用巷道式通风方案。

表8 伏牛山隧道各施工作业面风机配置(含左右幅)

5.1 关山隧道

5.1.1 方案Ⅰ:全隧道压入式通风

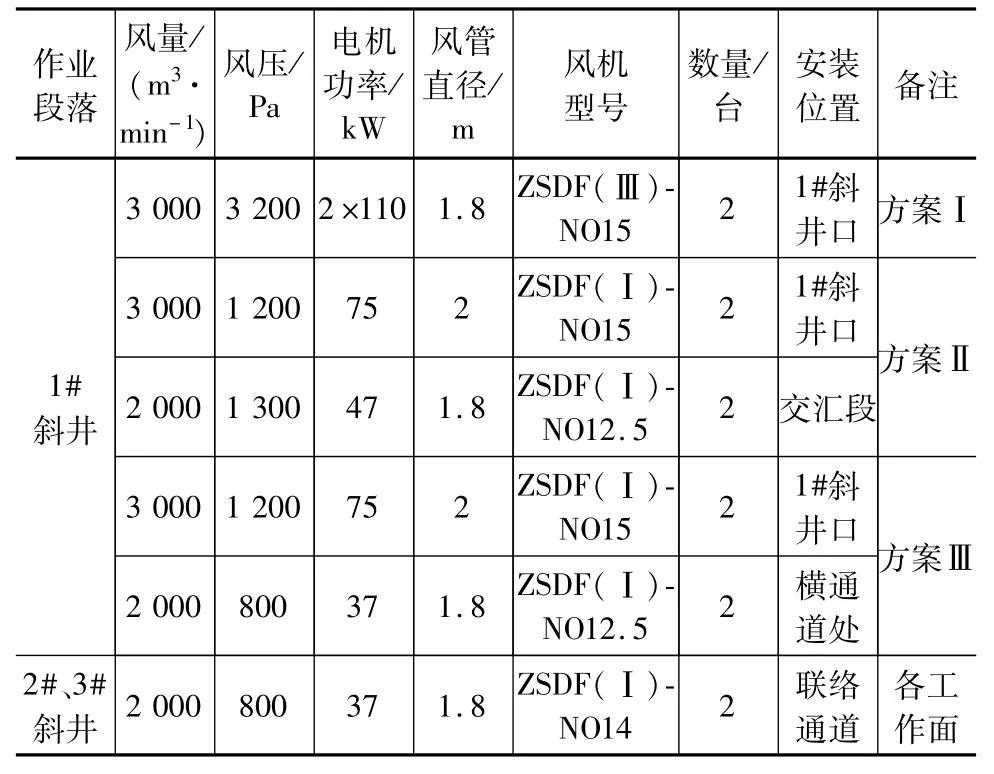

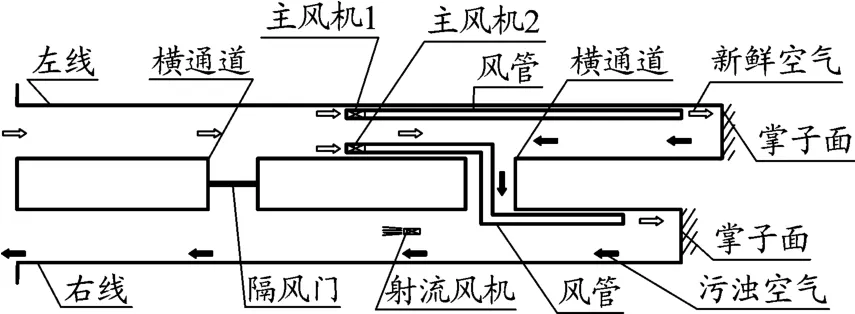

左、右洞洞口外30 m处各安装1台4×110 kW轴流风机,直接向掌子面压入通风,通风距离4 600 m,通风布置见图1。该方案中,风管直径均为1.8 m,主风机1、2功率均为440 kW,设计风量4 000 m3/min,全压5 000 Pa。

图1 全隧道压入式通风系统布置

5.1.2 方案Ⅱ:压入式通风结合巷道式通风

该方案分两阶段实施。第一阶段,在前期2 100~2 400 m掘进时,通风布置与图1同,左、右洞各安装1台轴流风机,直接向掌子面压入通风。

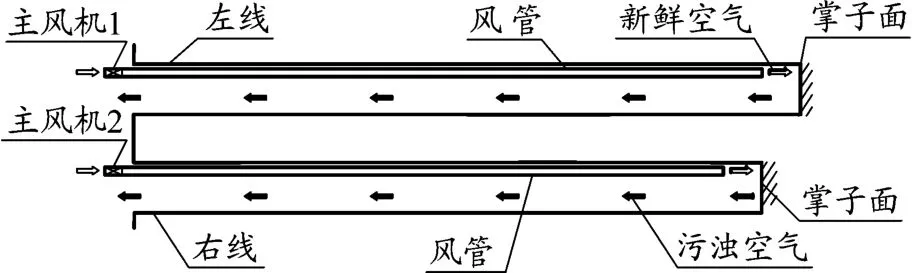

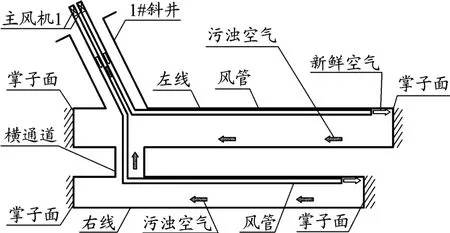

第二阶段,在完成2 100~2 500 m掘进后,改用巷道式通风,如图2所示。左洞作为新鲜空气通道,洞外风机移至K82+420车行横洞处,1台55 kW轴流风机直接向左洞掌子面供风,另1台55 kW轴流风机通过车行横洞向右洞供风。同时,利用K82+420处车行通道将左洞出渣通道改至右洞,并封闭其余人行横洞及车行横洞,在K82+430处设置1台20 kW射流风机,引导左洞污浊空气流向右洞方向。该方案中,最大通风距离2 600m,风管直径均为1.8m,主风机1、2功率均为90 kW,风量2 400 m3/min,全压2 000 Pa。

图2 第二阶段洞内巷道式通风系统布置

5.1.3 方案Ⅲ:分阶段洞内巷道式通风

洞内车行横洞间距约为700 m,考虑到每次完成前方车行横洞施工后,将风机前移至该车行横洞靠洞口方向。1台2×55 kW轴流风机直接向左洞掌子面供风,另1台2×55 kW轴流风机通过车行横洞向右洞供风,该车行通道同时作为左洞出渣通道,最大通风距离按1 000 m考虑。右洞设1台20 kW射流风机,引导污风方向,已施工段横洞予以封闭,防止形成小循环。通风方案布置方式与图2相同。该方案中,风管直径均为1.8 m,主风机1、2功率均为55 kW,风量2 400m3/min,全压1 200 Pa。

5.2 伏牛山隧道

伏牛山隧道进、出口通风方案与关山隧道相同,主要阐述其1#斜井、2#斜井、3#斜井通风方案。

5.2.1 1#斜井通风方案

(1)方案Ⅰ:压入式通风

1#斜井小里程方向仅掘进100 m,可利用斜井段通风解决,压入式通风只考虑大里程段。在斜井洞口30 m外设2台轴流风机,直接向2个掌子面压入通风,风管直径1.8 m。主风机1为2×110 kW三级对旋式轴流风机,最大通风距离3 600 m,前1 800 m施工段(含斜井1 226m,正洞约5 00m),低档(55 kW)供风,风量2 400 m3/min,全压1 200 Pa;1 800~2 400 m段,中档(2×55 kW)供风,风量2 400 m3/min,全压2 000 Pa;掘进超过2 400 m后,高档(2×110 kW)供风,风量 3 000 m3/min,全压3 200 Pa。通风布置见图3。

图3 1#斜井压入式通风系统布置

(2)方案Ⅱ:接力式通风

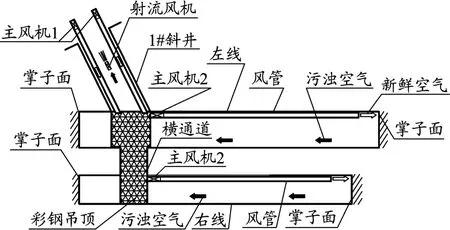

交汇段顶部利用彩钢瓦封闭作为蓄风房;斜井洞口30 m外设2台轴流风机,通过2条直径2 m风管向蓄风房供风;再通过蓄风房内的2台轴流风机和直径1.8 m风管分别向大里程2个掌子面接力续风。主风机1为单级轴流风机,最大通风距离1 300 m,功率75 kW,风量3 000m3/min,全压1 200 Pa;主风机2为单级轴流风机,最大通风距离2 400 m,功率47 kW,风量2 000m3/min,全压1 300 Pa。斜井设1~3台20 kW射流风机组引导污风方向,根据需要开启,防止因掘进深度不同引起的风压不均衡。通风布置见图4。

图4 1#斜井接力式通风系统布置

(3)方案Ⅲ:巷道式通风

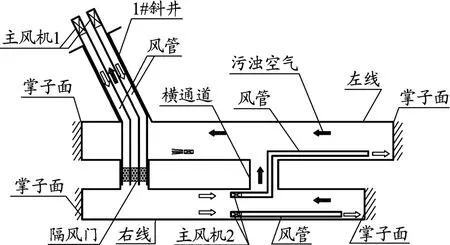

左、右洞间横通道予以封闭,将右洞作为蓄风房;斜井洞口30m外设2台轴流风机,通过2条直径2m风管向蓄风房供风;每个车行横洞施工后,将风机安装在车行横洞靠交汇段侧,1台风机直接向右洞掌子面供风,另1台风机通过车行横洞向左洞供风,风管通过的车行通道作为右洞出渣通道,最大通风距离考虑1 000 m,风管直径1.8 m。左洞及斜井共设2台20 kW射流风机,引导污风方向,已施工段车行横洞均予以封闭。通风布置见图5。该方案中,主风机1功率75 kW,风量3 000m3/min,全压1 200 Pa;主风2功率37 kW,风量2 000 m3/min,全压800 Pa。

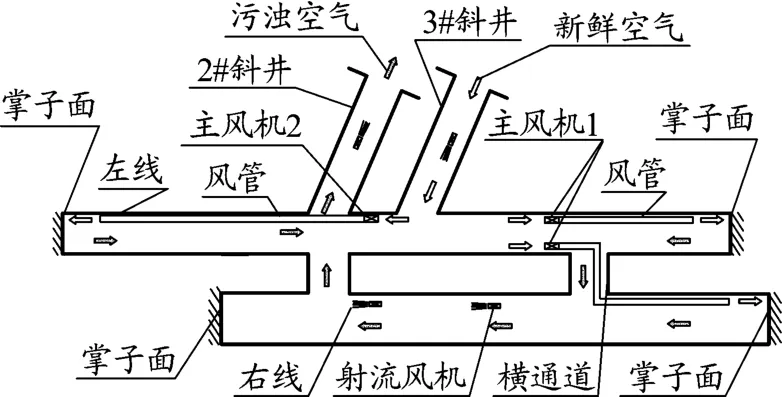

图5 1#斜井巷道式通风系统布置

5.2.2 2#、3#斜井通风方案

3#斜井及左洞作为进风通道,2#斜井及右洞作为污风及出渣通道。在左洞2#斜井与3#斜井间,安装1台单级轴流风机,直接向左洞掌子面供风(右洞较短不考虑),最大供风距离500 m。大里程施工时,随着大里程横通道的打开,在左洞每个横通道靠交汇段方向,设2台单级轴流风机,1台直接向左洞掌子面供风,另1台通过横通道向右洞掌子面供风,最大供风距离按1 000 m考虑。通过设置在右洞及2#、3#斜井的4台20 kW射流风机,引导新鲜空气自3#斜井进入,污风自2#斜井流出,见图6。该方案中,风管直径均为1.8 m,主风机1、2功率55 kW,风量 2 400 m3/min,全压 1 000 Pa。

图6 2#、3#斜井巷道式通风系统布置

6 经济效益分析

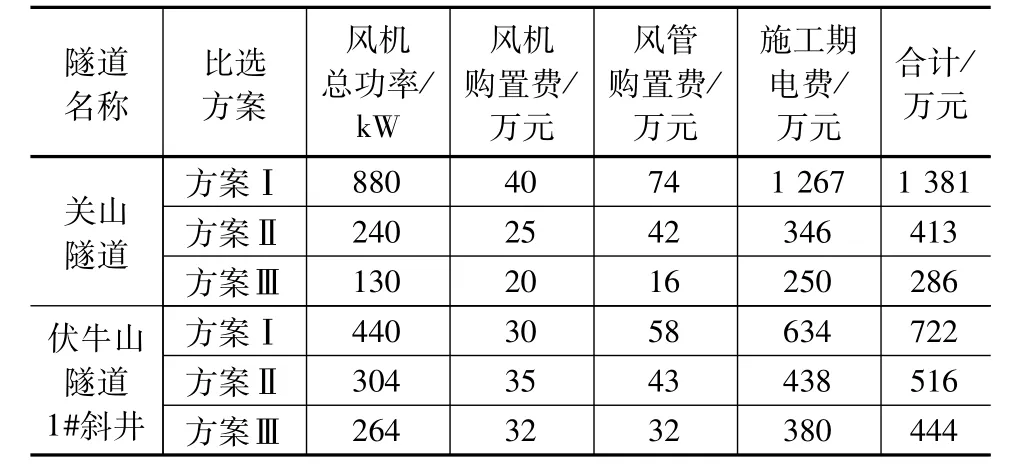

各方案经济指标如表9所示。

表9 各比选方案经济指标

从表9可知,选用巷道式通风,经济性远高于压入式和接力式。

7 结束语

通过研究,得出通风节能技术的具体措施,并在关山隧道、伏牛山隧道选用了3种不同类型的巷道式通风技术。该技术与传统的独头压入式通风相比,具有显著优点:一是洞内小功率风机替代了洞口大功率风机,大幅降低了风机功率,节约了长距离通风的电能消耗;二是降低了通风距离,使得风管漏风量大幅降低,显著改善了作业环境,进而可缩短通风时间,利于提高工效,加快进度;三是在降低风机功率的同时缩短了风管长度,降低了通风系统采购成本。