桥上新建双线铁路有砟轨道500 m长轨铺设技术

李浩宇 潘志刚

(1.中铁十七局集团有限公司 山西太原 030006;2.中国国家铁路集团有限公司工程质量监督管理局 北京 100844)

1 引言

目前,国内桥上新建双线铁路有砟轨道500 m长钢轨的铺设施工作业,在Ⅰ线无缝线路铺轨施工中多采用有轨运输架梁和换铺500 m长钢轨的模式[1],即换铺法;在Ⅱ线500 m长钢轨铺设施工中,一般采用人工直接铺设的施工方法或采用WZ500C铺轨机进行铺设[2-4]。但是传统人工直铺的方式,由于钢轨长度过长,容易形成硬弯和扭曲,损伤钢轨,施工精度降低,影响轨道几何形位。同时人员需求量较大、作业效率较低,难以满足施工进度需求,对后续施工工序制约较大。而且在施工过程中还存在长钢轨侧翻的风险,安全风险系数高,对施工不利[5-6]。而采用WZ500C铺轨机进行500 m长钢轨铺设时,基础建设投资大,同时需要牵引机车和长钢轨运输车配合,投入的大型设备较多,成本高,且易受轨道及线下附属施工交叉干扰的影响,无法连续作业[7-9]。

基于目前桥上新建双线铁路有砟轨道500 m长钢轨铺设施工现状,如何减少用工量、提高效率、降低成本、保证安全是迫切需要解决的问题。本文依托新建唐山至曹妃甸铁路工程项目,利用对现有技术优化改进和工装设备开发应用等手段,提出了Ⅰ线采用换铺法、Ⅱ线采用人工配合机械进行500 m长钢轨铺设的理念,并开发了相关的配套设备,取得了良好的效果。

2 桥上新建双线铁路有砟轨道500 m长轨铺设技术优化

进行桥上新建双线铁路有砟轨道500 m长钢轨铺设施工,对工效、安全、成本等进行综合分析,本文提出了Ⅰ线采用换铺法、Ⅱ线采用人工配合机械铺设的理念。即Ⅰ线施工采用边铺边架,最终完成全线架梁施工,之后利用Ⅰ线作为Ⅱ线运输轨枕、道砟、500 m长钢轨等物料的通道,Ⅱ线采用人工配合自主研制的机械设备铺设500 m长钢轨的技术改进方案。

2.1 技术方案

(1)利用架桥机完成全线(Ⅰ、Ⅱ线)架梁作业,与此同时Ⅰ线轨排铺设作业也已完成;(2)Ⅰ线轨排采用换铺法完成500 m长钢轨的安装就位作业;(3)借助已完成的Ⅰ线作为通道运输Ⅱ线轨枕,卸于Ⅰ、Ⅱ线间相应位置,采用人工铺设轨枕[10];(4)借助已完成的Ⅰ线作为通道运输500 m长轨,卸于相应位置;(5)借助已完成的Ⅰ线作为拨轨入槽机械的行驶通道,人工配合机械拨移500 m长钢轨至Ⅱ线相应位置安装就位。

2.2 Ⅰ线换铺法施工技术

近年来,桥梁已成为我国铁路常用的形式之一。对于国内有砟轨道铁路,为满足沿途桥梁的架设,一般采用先铺设Ⅰ线25 m轨排形成工程线,待全线梁体架设完成后,拆除25 m钢轨,换铺500 m长轨,即换铺法[11]。

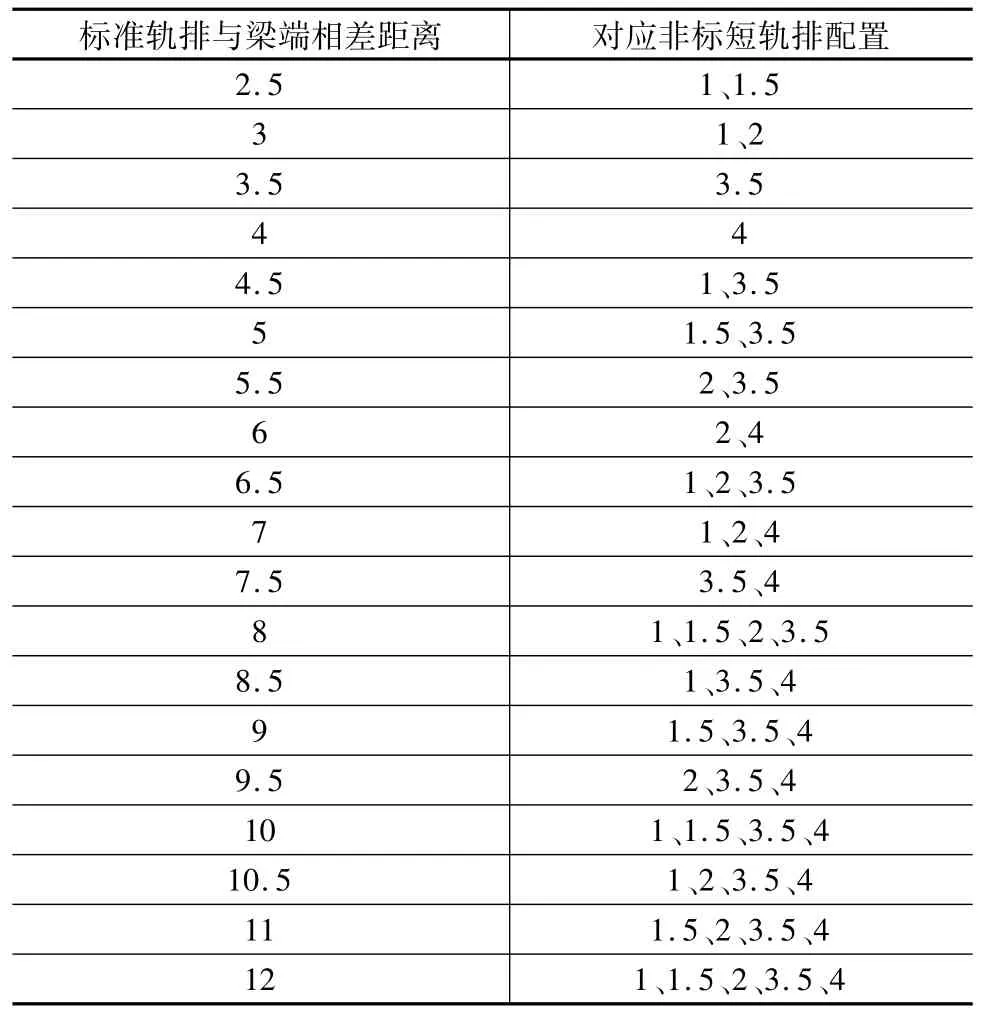

国内普通铁路桥梁多采用定型跨度(32 m、24 m等)的预制T梁,而铁路标准钢轨长度为25 m,两者之间不匹配。采用TJ165型铁路架桥机或其他类似铁路架桥机进行T形梁架设时,往往架梁和铺轨同步完成,且架桥机必须行走至每一孔梁的梁端位置才能完成过孔作业。因此,在每次架桥机就位(在桥头或梁端)时,都须使用非标准长度的短轨排临时拼接。在铺设标准轨排时,根据其与梁端相差的距离,采用1 m、1.5 m、2 m、3.5 m、4 m共 5段非标准短轨排,按表1进行搭配和组装。

表1 临时轨排配置 m

在整个架梁铺设过程中,非标准轨排的铺设、拆除都需借助架桥机进行,将多余的非标准轨排移动到Ⅱ线存放。在Ⅱ线架设轮胎式小型龙门吊,根据Ⅰ线的需要吊运非标准轨排,吊运至铺设地点时再借助架桥机进行铺设。待Ⅰ线全线梁体、轨排铺架完成后,拆除25 m钢轨,换铺500 m长轨。

2.3 Ⅱ线人工配合机械施工技术

在唐曹铁路项目Ⅱ线铺设施工时,基于传统人工拨轨入槽方式的弊端(人员需求量大、作业效率较低,难以满足施工进度需求,对后续施工工序制约较大)[12-14],Ⅱ线采用人工配合自主研制的机械铺设施工。其基本施工步骤为:施工准备→布枕、匀枕→长轨大列卸放长钢轨→人工配合机械拨长轨入槽→调整轨缝→调整轨下胶垫→安装扣件、扣件复紧→施工完成。

自主研制的设备为“长钢轨辅助拨轨作业头装置”,利用此装置配合轨道车和可操控的机械臂可完成拨轨入槽。即500 m长钢轨从该作业头装置的一端套入,通过中心轴和中心连接结构等部件与折叠式机械臂连接,机械臂固定在平板车上。轨道车、平板车、机械臂、作业头相互配合,即通过人工操控机械臂和作业头,控制长钢轨水平、垂直方向位移,通过轨道车牵引平板车,实现长钢轨的自动、快速拨移入槽。

2.3.1 机械拨轨入槽作业头装置

该作业头装置由钢制框架、水平辊轮、竖向辊轮、中心轴、连接结构等部件组成,通过与机械臂连接操作使用,如图1所示。

图1 拨轨作业头与机械臂

2.3.2 作业原理

(1)将长钢轨从一端套入钢制框架内,钢制框架内设置3个(上方竖向布置2个、下方横向布置1个,见图1)辊轮,分别对钢轨侧面、底部进行水平及垂直方向限位,作业头可通过辊轮沿长钢轨方向运动。

(2)作业头通过中心轴、中心连接结构等部件与折叠式机械臂连接。机械臂固定在平板车上,通过人工操控机械臂进而控制作业头的方式实现长钢轨水平和垂直方向的移动,通过轨道车牵引平板车在Ⅰ线上行驶,实现长钢轨的快速拨移入槽。

(3)作业头可绕中心轴水平旋转,油缸安装在机械臂头部,并与作业头中心连接结构连接,通过油缸可控制作业头围绕中心连接结构旋转,可灵活实现曲线地段等工况下的长轨拨接施工。

(4)设置共计4个机械臂安装在两个平板车上,将长钢轨套入作业头,操控机械臂将其调整到合适位置,启动轨道车带动机械臂、作业头前行,实现长钢轨自动入槽。

2.3.3 使用方法

(1)施工前准备阶段,通过Ⅰ线完成Ⅱ线轨枕散铺、长钢轨卸放、扣件摆放工作。

(2)轨道车在Ⅰ线与长钢轨轨头对位,操控机械臂与长钢轨一头对齐。

(3)将长钢轨临时提起、底部垫方木后,控制机械臂人工配合使长钢轨套入1号作业头内,如图2所示。

(4)驱动轨道车前行,至2号作业头与轨头平齐处,依次完成2号、3号、4号作业头套入,如图3所示。

图2 钢轨套入1号作业头

图3 钢轨套入4号作业头

(5)操控4个机械臂调整作业头位置,使长钢轨由两线之间逐步过渡至最佳落槽位置,如图4所示。

(6)保持机械臂与作业头位置不动,驱动轨道车前行,实现长钢轨自动入槽。

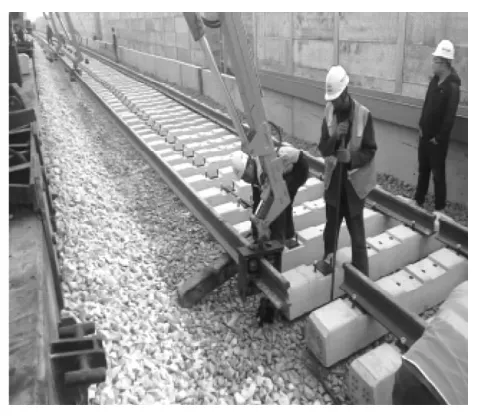

(7)4号作业头后紧跟2~4名工人随时盯控入槽状态,必要时进行小幅度人工拨轨,如图5所示。

图4 操控机械臂使钢轨入槽

图5 工人检查入槽效果

(8)长轨拨轨入槽的同时,安排后续扣件安装等作业,实现施工流水作业,提高长轨拨轨入槽和直铺作业效率。

2.3.4 作业效果

该作业头装置与机械臂、轨道车、平板车等相互配合,通过人工操控机械臂、作业头实现长钢轨水平及垂直方向位移控制,通过轨道车牵引平板车,实现长钢轨的自动、快速拨移入槽。此方法显著降低了人工拨轨过程中长轨侧翻的风险,大幅度提升了长轨入槽作业效率,节省了劳动力,确保了长轨直铺施工进度,及时为后续各工序施工创造了良好的作业面。如表2所示,与传统人工拨轨入槽相比,其工效水平和安全风险都有显著的改善。

表2 传统人工拨轨与人工配合机械臂拨轨施工对照

3 工程实例及应用情况

由中铁十七局集团有限公司施工的新建唐山至曹妃甸正线轨道工程采用重型轨道标准设计,为一次性铺设跨区间无缝线路的有砟轨道,线路全长91.329 km,需铺设P60-500 m U75V长钢轨162.143 km,架桥36座。

该工程桥上新建双线铁路有砟轨道施工Ⅰ线采用换铺法,即采用架桥机先铺设25 m轨排形成工程线,待全线梁体架设完成后,拆除25 m钢轨,换铺500 m长轨。Ⅱ线轨道铺设采用人工配合机械直铺的方式进行长钢轨铺设。应用自主研制的装置和改进的施工方法,显著降低了人工拨轨过程中长轨侧翻风险,提升了长轨入槽作业效率,节省了劳动力,缩短工期1.1个月,确保了施工进度,及时为后续各工序施工创造了良好的作业面。

4 结论

本文依托新建唐山至曹妃甸铁路工程项目,对桥上新建双线铁路有砟轨道500 m长钢轨铺设技术进行了优化分析,提升了铺架效率,降低了施工安全风险,保障了施工质量。

(1)提出了Ⅰ线采用换铺法,Ⅱ线采用人工配合机械进行500 m长轨铺设的理念,并成功应用于施工项目,工效、安全、成本优势显著。

(2)Ⅰ线采用换铺法施工时,给出了临时非标准轨排的配置表,根据标准轨排与梁端距离进行组合、安装,便于施工,方便快捷。

(3)通过自主研制的“长钢轨辅助拨轨作业头装置”,配合轨道车和可操控的机械臂完成拨轨,提高了Ⅱ线铺轨效率,节省了劳动力,降低了施工安全风险。