一种配合轨道式运梁车进行喂梁工作的导梁的研究与应用

韩永康

(郑州新大方重工科技有限公司,郑州 450064)

0 引言

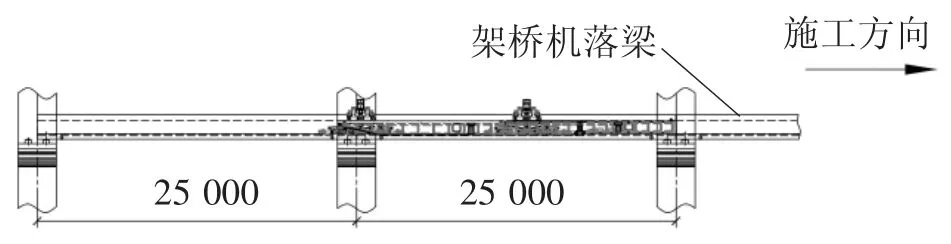

某导梁应用于印度某地铁线路中的双层U型梁部分,该段线路设计为双层双幅U型梁。上下层U型梁均采用提梁站提梁,梁上运输方案,架桥机架设[1-3]。架桥机站在上层梁的墩顶和梁面上,先架设下层U型梁,再架设上层U型梁,逐跨架设。导梁则需要配合轨道式运梁车完成下层U型梁的喂梁工作。下层U型梁最大跨度为25 m,单片U型梁最大质量为150 t。该段线路的断面如图1所示。

图1 线路断面图

1 导梁简介

1.1 结构组成

该导梁由主梁、前支腿、后支腿和锚固横梁组成。导梁总体结构如图2所示。

图2 导梁总体结构(单位:mm)

主梁。主梁为一条全长25.8 m、高1.05 m的箱型梁,顶部设置有轨道,可用于运梁车的走行。

前支腿。前支腿作为承重腿支撑于墩顶,通过螺栓连接在主梁的下方;同时侧方通过耳板与主梁连接,可借助手动倒链来实现前支腿的翻转;支腿底部设置有螺杆,用于支腿高度的调节,以适应不同的纵向坡度。

后支腿。后支腿作为承重腿支撑于梁面,通过销轴连接于主梁的下方。

锚固横梁。锚固横梁设置在主梁的侧面,施工时其一端与主梁连接,另一端与U型梁的吊装孔连接,以保证运梁车走行至导梁悬臂段时导梁的纵向倾覆稳定性。

1.2 施工流程

1.2.1 喂梁

导梁需要与轨道式运梁车配合共同完成下层U型梁的喂梁工作。运梁车分为前运梁车和后运梁车,两车均设置有在梁面走行的轮组(下走行轮组)和在导梁顶部轨道上走行的轮组(上走行轮组),并能够通过液压系统实现自身高度的调节。下面以25 m跨U型梁为例介绍施工流程。

步骤一。前运梁车驮U型梁走行至导梁的尾部,前运梁车升高,保证其能够通过导梁,如图3所示。

图3 喂梁步骤一(单位:mm)

步骤二。运梁车继续向前运行,前运梁车上走行轮组到达导梁顶部轨道的上方。前运梁车下降使上走行轮组支撑于导梁的顶部轨道,同时下走行轮组脱离U型梁梁面的轨道,其脱离的高度能够满足运梁车通过导梁的锚固横梁,如图4所示。

步骤三。前运梁车走行在导梁顶部轨道上,后运梁车走行在U型梁梁面轨道上,两车同步向前运行,直至前运梁车到达架桥机前天车的提梁位置,架桥机前天车提起U型梁的前端,如图5所示。

图5 喂梁步骤三(单位:mm)

步骤四。前运梁车处于空载状态,继续向前走行,为后运梁车留出足够的喂梁空间,如图6所示。

图6 喂梁步骤四(单位:mm)

步骤五。后运梁车与架桥机天车同步向前运行,当后运梁车到达导梁尾部时进行和前运梁车相同的操作,直至后运梁车到达架桥机后天车的提梁位置,架桥机后天车提起U型梁的后端。如图7所示,喂梁工作完成。

图7 喂梁步骤五(单位:mm)

1.2.2 过孔

导梁过孔需要借助运梁车,导梁的上盖板设置有吊孔,通过螺纹钢筋与运梁车连接,运梁车携导梁走行至下一跨相应位置。

步骤一。运梁车喂梁完成后,后运梁车先行后退至导梁顶部轨道尾部,运梁车的油缸顶升使其下走行轮组支撑于U型梁梁面轨道上,同时上走行轮组脱离导梁顶部轨道,如图8所示。

图8 过孔步骤一(单位:mm)

步骤二。后运梁车走行在U型梁梁面轨道上,后退至导梁后方吊孔附近。前运梁车与后运梁车进行相同操作,使前运梁车下走行轮组支撑于U型梁梁面轨道上,同时上走行轮组脱离导梁顶部轨道,如图9所示。

图9 过孔步骤二(单位:mm)

步骤三。导梁的锚固横梁与U型梁吊孔解除连接,锚固横梁向内旋转为前运梁车让出走行空间。在U型梁梁面铺设运梁车走行轨道,前运梁车走行至导梁前方吊孔附近,如图10所示。

图10 过孔步骤三(单位:mm)

步骤四。前后运梁车与导梁连接,运梁车升高使导梁前支腿脱离桥墩,后支腿脱离梁面;导梁前支腿向上翻转,前后运梁车提导梁后退为架桥机让出落梁空间,架桥机落梁,如图11所示。

图11 过孔步骤四(单位:mm)

步骤五。在已架设U型梁梁面铺设运梁车走行轨道,运梁车提导梁走行至下一跨相应位置,如图12所示,导梁过孔完成。

图12 过孔步骤五(单位:mm)

2 有限元分析

2.1 工况介绍

根据该导梁的施工流程,主要计算工况如表1所示。

表1 计算工况

2.2 计算荷载

导梁的材质为Q355B,屈服强度为355 MPa,许用应力为265 MPa,强度安全系数取1.34[4]。计算荷载如下:

导梁自重为16 t,根据设置的重力加速度自动加载;

单台运梁车自重为15 t,按集中荷载施加在主梁上;

单片U型梁自重为150t,按集中荷载施加在主梁上。

2.3 模型建立

导梁的有限元模型如图13所示。本文主要研究导梁的整体受力情况,且主梁中的隔板对结构的刚度影响较小[5],因此主梁、前支腿、后支腿和锚固横梁全部采用梁单元进行模拟,没有考虑隔板对导梁结构的影响。前支腿、锚固横梁与主梁连接的位置采用创建刚性单元的方式。后支腿与主梁采用销轴连接,此位置通过创建一个模拟的梁单元,并释放梁单元端部的转动自由度(Ry)来实现铰接。

图13 导梁有限元模型

2.4 计算分析

2.4.1 工况一计算分析

工况一状态下,导梁的前后支腿支撑,整体为简支梁+悬臂梁。约束方式为:后支腿4个支点约束Ty和Tz两个自由度,前支腿两个支点约束Tx、Ty、Tz、Rx、Rz五个自由度,计算简图和计算结果如图14所示。导梁的最大应力出现在主梁跨中位置,最大应力为185.3 MPa,满足强度要求。导梁跨中最大挠度为53 mm。

图14 工况一计算分析

2.4.2 工况二计算分析

工况二状态下,导梁的前支腿支撑,锚固横梁与U型梁采用吊装孔连接,此位置仅受拉力。约束方式为:锚固横梁端部两个点约束Tz一个自由度,前支腿两个支点约束Tx、Ty、Tz、Rx、Rz五个自由度,计算简图和计算结果如图15所示。导梁的最大应力出现在锚固横梁位置,最大应力为215.3 MPa,满足强度要求。导梁悬臂段最大挠度为40 mm。

图15 工况二计算分析

2.4.3 工况三计算分析

工况三状态下,导梁的支撑方式和工况一相同。计算简图和计算结果如图16所示。导梁的最大应力出现在主梁跨中位置,最大应力为159.3 MPa,满足强度要求。导梁跨中最大挠度为44.6 mm。

图16 工况三计算分析

2.4.4 工况四计算分析

工况四状态下,导梁的前后支腿支撑,约束方式为:后支腿4个支点约束Ty和Tz两个自由度,前支腿两个支点约束Tx、Ty、Tz、Rx、Rz五个自由度。计算简图和计算结果如图17所示。从导梁整体位移云图中发现,锚固横梁位置出现了上拱,施工过程中锚固横梁端部与U型梁吊装孔连接,因此增加锚固横梁端部Tz一个约束后重新计算工况四,改变约束后的计算简图和计算结果如图18所示。导梁的最大应力出现在主梁前支点附近,最大应力为78.8 MPa,满足强度要求。导梁悬臂段最大挠度为16.1 mm。

3 结语

该导梁的研发解决了采用架桥机架设双层预制 U型梁时下层梁喂梁工作的施工难题,为后续类似项目提供了经验支持。同时通过有限元软件Midas NFX对导梁进行了强度和刚度分析,充分体现了Midas NFX软件在结构设计中的作用,其对结构的优化设计具有一定的指导意义。