上保护层开采下伏煤岩卸压带瓦斯抽采优化设计

都 锋

(1.煤科集团沈阳研究院有限公司,辽宁 沈阳 110016;2.煤矿安全技术国家重点实验室,辽宁 抚顺 113122)

目前,针对上保护层开采[1-2]卸压带瓦斯的抽采主要集中在对卸压带范围的研究,包括数值模拟、采动应力场计算、底板破坏深度的线性回归分析[3]等,然而上述方法带了一定的片面性、局限性。基于此,依据薄板力学机构模型[4-5]结合四边固支的边界条件、数值模拟对卸压带特征的数值模拟,耦合2种方法对卸压带瓦斯抽采进行优化设计。

1 工作面概况

某矿设计生产能力为30万t/a,采用斜井开拓。矿井划分为2个水平开采,一水平标高+1 200 m,二水平标高+1 130 m,各煤层水平标高以上为俯斜开采,以下为仰斜开采。矿区内有 15、21、28、30、32 煤层共5层,设计采用分组联合布置,15、21煤层划分为上煤组,28、30、32煤层划分为下煤组。先开采上煤组15煤层,然后开采21煤层,再开采下煤组28、30、32煤层。

矿井采用倾斜长壁后退式采煤法进行回采,全部垮落法管理顶板。矿井目前主要开采15煤,该煤层属于较稳定的全区可采煤层,煤层均厚2 m、平均倾角为13°。煤层基本顶为L7灰岩,直接顶以泥岩为主,底板以泥岩、砂质泥岩为主。15煤回采的工作面主要有11505工作面,工作面平均走向长度145 m,倾斜长度750 m。

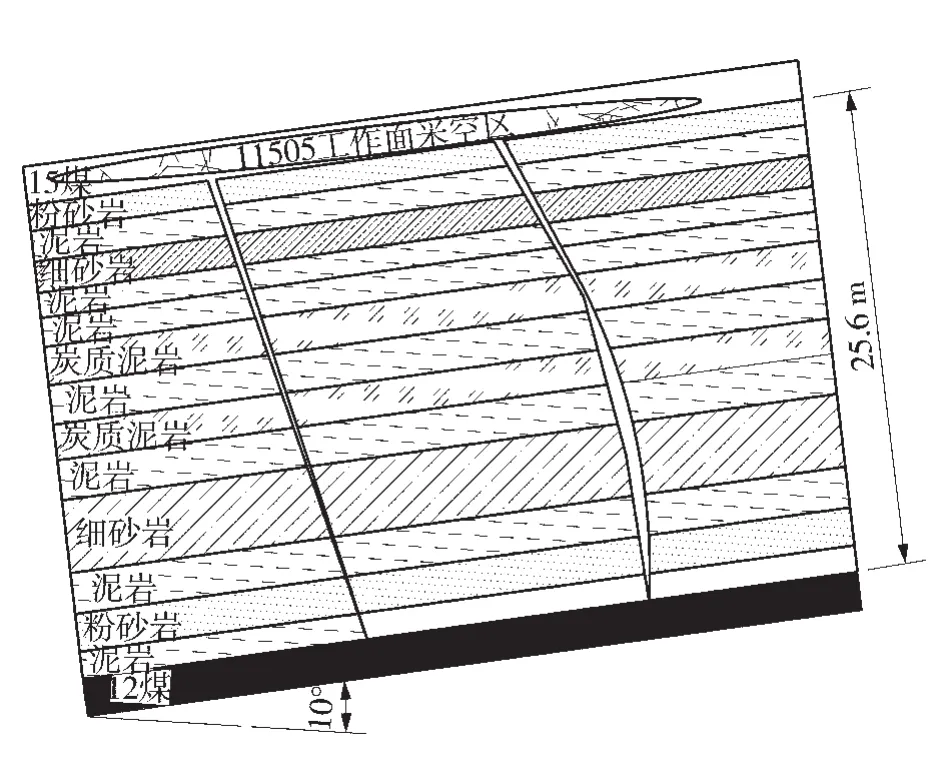

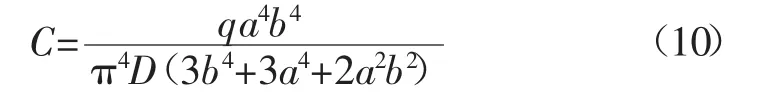

位于15煤层下方25.6 m为21煤层,21煤层平均厚度2.1 m、倾角10°。目前沿着21煤正在掘进的12101回风巷,掘进断面为矩形,宽、高为3.2 m×2.0 m。其中,15煤为保护层,21煤为被保护层,15煤开采煤岩裂隙结构示意图如图1。

图1 15煤开采煤岩裂隙结构示意图

在15煤层未开采区域、21煤层多次取煤样进行实验室瓦斯基本参数测定,测得21煤层平均原始瓦斯含量为11.7 m3/t、瓦斯压力为0.93 MPa及透气性系数为5.1×10 m2/(MPa2·d),属于低透煤层。

2 保护层下伏煤岩的薄板力学模型

当11505工作面回采一定阶段后,采动应力扰动造成下伏煤岩塑性变形、卸压增透及产生裂隙,集中在15煤开采形成的卸压区内,包括层向裂隙和竖向裂隙,形成了瓦斯运移的主要通道。在卸压区域内瓦斯持续的解吸-渗流,如果不采取相应的卸压区瓦斯抽采措施,一方面游离的瓦斯积聚在11505工作面采空区内形成安全隐患;另一方面,保护层开采后卸压区的瓦斯对被保护层21煤层开采产生较大的瓦斯积聚隐患。待上保护层的11505工作面回采后,应提前实施卸压带瓦斯的预抽。

实施卸压区瓦斯预抽必须找到卸压区的范围,现有的研究成果集中在对采动应力场、底板破坏深度的线性回归分析及岩体块、板力学结构模型的建立,但是上述研究的缺陷明显,主要是因为无论是采动应力场还是底板破坏深度的线性回归计算,其分析的大都是开采区域某段、某处的卸压范围,存在较多的盲区,对瓦斯抽采钻孔的布置的理论性支撑不足;同时,岩体块、板力学结构分析卸压区塑性变形特征,存在较多的计算误差,尤其是保护层、被保护层之间的岩层种类较多,耦合计算程序较复杂,带来较大的繁琐。

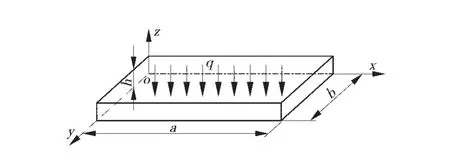

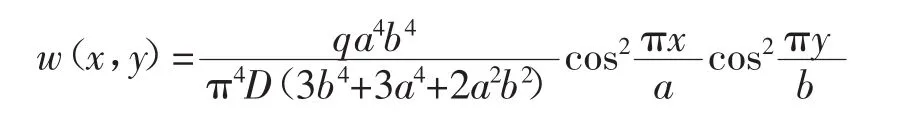

对比保护层与被保护层之间的间距、工作面的走向长度之间的比例关系,满足间距与工作面走向长度比值在1/5~1/8,选择把上保护层15煤、被保护层21煤之间的岩体作为1个整体,运用薄板力学模型,建立模型,薄板结构力学计算模型如图2,其中,a为保护层下伏岩层的有效长度,b为保护层下伏岩层的有效宽度,h为保护层与被保护层之间的间距,q为施加于保护层15煤层直接底板的载荷。

图2 薄板结构力学计算模型

假定上述模型为连续介质、各向同性和线弹性的介质,在不考虑剪应变的基础上,薄板发生弯曲变形后其各点的挠度与薄板中面的挠度相同,在初始状态下设定薄板中面的挠度很小,伸缩位移为0,假定薄板模型为四边固支的模型.

众所周知,近年来大自然家居一直进行大家居战略部署,将主营业务从地板转型升级为地板、橱柜、衣柜、木门、软装、家装等多个领域,形成了大自然地板品牌领衔、多品牌并驾齐驱的大家居战略,现旗下品牌有:大自然地板、大自然木门、大自然柯拉尼橱衣柜、大自然环保家装、大自然壁高软装等多个子品牌,从家居硬装到软装,为用户提供一站式整体家居解决方案。

根据上述模型,建立相应的力学平衡方程为:

式中:w为薄板的挠度函数,m;D为板的抗弯刚度,MPa;E 为板的弹性模量,MPa;h为板的厚度,m;μ为板的泊松比。

当矩形薄板边界可简化为固支或简支边界时,弯曲变形能Uw可简化为:

在此处薄板模型的分析中,简化为四边固支的边界条件,即薄板四边的挠度与转角皆为0,即:

依据式(5)推导出薄板中面的挠曲函数[6-7]为:

联立式(4)、式(5)求得:

外力所施加的势能V为:

依据最小势能理论,可得:

通过式(6)~式(8)得:

联立式(6)、式(10)最终得到 w(x,y)的表达式:

结合现场的实际,在Matlab中植入相关的参数,得到了薄板模型的变形曲线(图3)。

图3 薄板结构挠度分布曲线

从图3可知,在四周固支的薄板结构中,薄板中面中心区域的岩层变形较大,挠度最大且其曲线呈现对称的“山谷”状。

3 保护层下伏煤岩卸压范围的数值模拟

前述从足够的边界条件考察了保护层、被保护层之间岩层的挠曲分布规律,借助了薄板模型四边固支的计算要求。为了验证上述结论的趋势正确性,同时进一步获取保护层开采时下伏煤岩裂隙场的分布规律,采用动态损伤软件RFPA2D进行相应的数值模拟,结合软件自带的声发射监测[8-10]功能,在煤岩受采动影响时,裂隙处即时发生声发射现象(AE现象),可以通过声发射现象的能量或者频次来测定岩层裂隙场的分布规律。

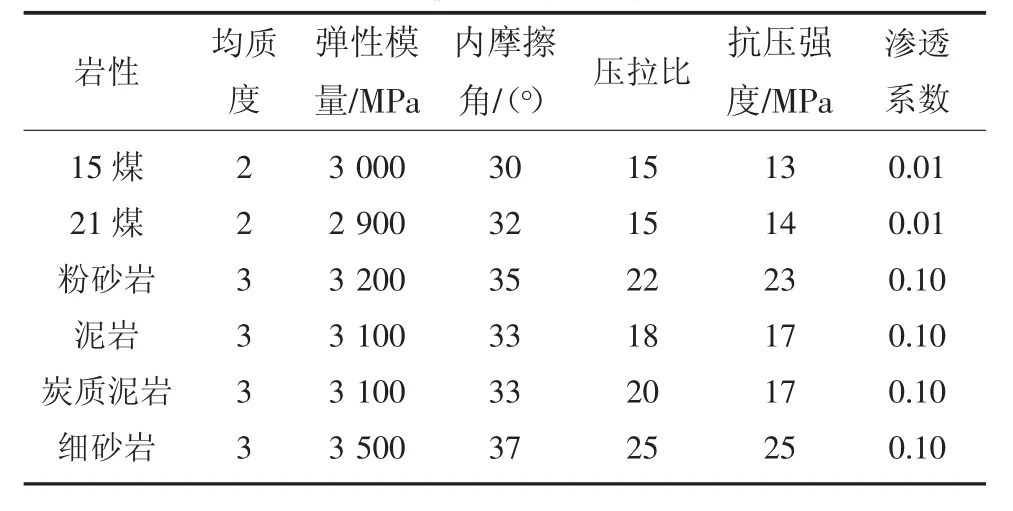

模型尺寸为长200 m×50 m,沿着11505工作面走向方向、薄板中面做剖面,监测工作面动态开采下声发射现象频次、能量的空间分布规律,模型相关参数见表1。

表1 模型相关参数

依据数值模拟声发射频次的空间分布规律(图4),沿着工作面走向方向在工作面正下方声发射的频次呈现“漏斗状”的形态,与图3中薄板模型挠度“山谷”趋势一致,说明了裂隙集中在11505工作面的正下方,自上而下声发射无论是频次还是强度在减弱,直至到被保护层的21煤层,临近21煤层上部声发射强度变低且辐射区域较小。受11505工作面采动影响,21煤瓦斯解吸并在“漏斗”状的裂隙通道内渗流。

图4 保护层开采声发射频次空间分布图

4 钻孔的优化布置

4.1 抽采巷层位的选择

借助于四边固支薄板模型对薄板中面挠度的理论分析,得到了在11505工作面与被保护层21煤之间岩层破裂、挤压、滑移运动,最终形成了“山谷”状的挠曲曲线;同时,沿着11505工作面走向、薄板中面进行相应的数值模拟,声发射的频次在11505工作面呈现“漏斗”状,与理论趋势一致。针对上述在21煤解吸的瓦斯运移的通道,选择在15煤与21煤之间布置抽采巷实施抽采,进一步分析2层煤之间的岩层岩性、图4的声发射频次规律,最终选择在3.1 m厚的粉砂岩中布置抽采巷,粉砂岩抗压强度较强,且位于图4中的声发射强度与频次的最弱部,一方面降低了巷道维护的成本,另一方面更便于实施控制区域最大的高位钻孔。

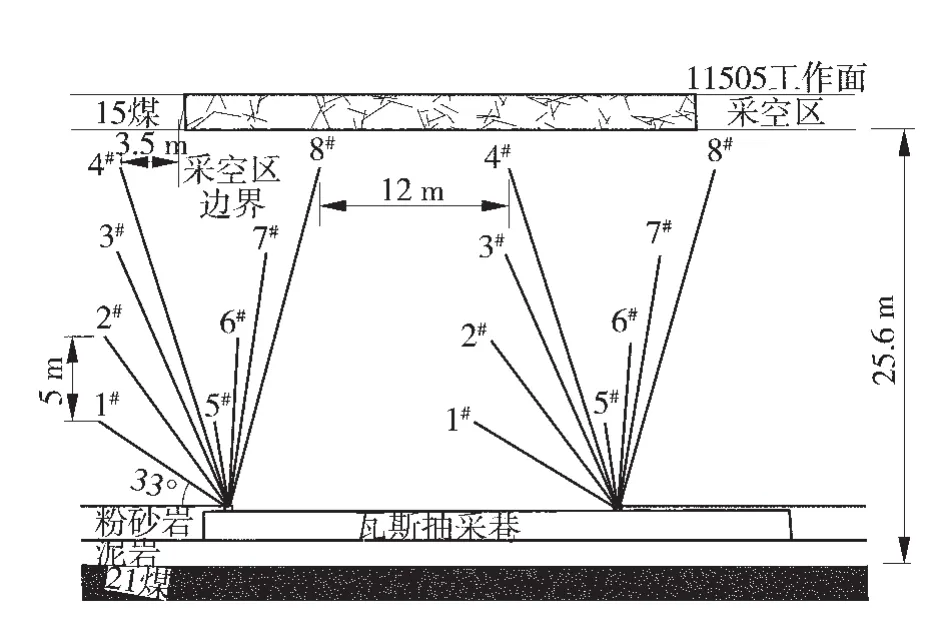

4.2 钻场的优化布置

沿工作面走向方向,借助瓦斯抽采巷布置钻场,实施定向钻场[10],每个钻场设置1#、2#直至编号为8#的钻孔,钻孔的直径为75 mm,其中,1#钻孔与煤层方向呈33°夹角,每个相邻钻孔的垂高差为5 m,第1个钻场的4#钻孔距离11505工作面采空区左侧边界水平为3.5 m。第1个钻场的8#钻孔与第2个钻场的4#钻孔沿煤层倾角方向距离为12 m。上述所有的钻场均布置在11505工作面走向中心延长线上。沿工作面走向高位钻孔施工方案如图5。

图5 沿工作面走向高位钻孔施工方案

4.3 钻孔的抽采效果分析

当11505工作面超前回采20 m左右,实施定向高位钻场抽采瓦斯,抽采的负压为35 kPa。最初3#、4#、7#、8#钻孔瓦斯流量明显大于 1#、2#、5#、6#钻孔,接近1.2倍。当11505工作面继续推进10 m后,此时通过对抽采区域下部的21煤煤体取样测得瓦斯含量及压力分别为 6.78 m3/t、0.53 MPa;当 11505 工作面超前20 m后,对第2个钻场实施相同条件的瓦斯抽采,测定21煤瓦斯含量及压力分别为5.77 m3/t、0.41 MPa;同理,11505 工作面继续超前 20 m,对第3个钻场实施相同条件的瓦斯抽采,测定21煤瓦斯含量及压力分别为 5.23 m3/t、0.41 MPa。

采用相同的方法,后续将对沿21煤层布置的12101回风巷取煤样测定瓦斯含量,抽采前测得21煤层瓦斯含量为 7.13~8.2 m3/t,抽采后 21 煤层残余瓦斯含量降低为 5.19 ~6.45 m3/t。

5 结论

1)将保护层、被保护层之间岩层建立薄板模型整体考虑,设定四边固支符合现场实际条件。

2)卸压最明显区域是薄板模型挠曲分布规律的“山谷”处,也是数值模拟“漏斗”卸压带的上口。

3)针对上保护层开采的卸压带分层优化布置钻孔、钻场,抽采效果明显。