煤矿硫化氢气体扩散规律及消除实验研究

高 宏 ,杨宏伟 ,韩 兵 ,钱志良

(1.煤科集团沈阳研究院有限公司,辽宁 沈阳 110016;2.煤矿安全技术国家重点实验室,辽宁 抚顺113122)

目前国内外煤矿关于硫化氢气体扩散规律及消除实验研究较少,又因硫化氢气体吸附性很强,给现场治理带来很大的难度。因此,主要对硫化氢气体的扩散规律进行研究,并在实验室进行硫化氢气体消除实验,最终为硫化氢气体的现场治理提供了有力依据。

中国安全生产科学研究院的席学军、邓云峰[1]和西南石油大学的练章华等采用大涡模拟对重庆开县事故的H2S扩散进行了模拟,与现场调查结果相符。中国石油大学的邓海发等[2]模拟了H2S不同条件下扩散的时空分布以及风速对H2S扩散的影响。大涡模拟是预测井喷H2S在大气中复杂湍流扩散的理想工具,但由于建模困难,模型网格数量大,对计算机硬件条件要求高,有一定的局限性。现阶段国内外对于沼气中的脱除技术大致上可以分为湿法脱硫、干法脱硫以及一些新兴脱硫方法。主要包括碱性液体吸收法(如氨水、氢氧化钠等碱性液体)、PDS法、HPAS氧化-空气再生法、活性炭法、生物脱硫等[3-4]。现阶段,工业上应用较多的是传统沼气脱硫方法(干法与湿法),但这些方法常常伴随脱硫成本高、易产生二次污染等问题[5]。以上方法也在一定程度上对硫化氢气体的扩散剂消除实验进行了研究,但是其规律性不是非常明显且消除实验具有局限性。

通过对富含硫化氢煤体的水样、煤样进行分析和测试,并对硫化氢气体的扩散规律进行了研究,对工作面及分层孔硫化氢的浓度进行了现场观测,得出了硫化氢的扩散规律及浓度分布范围。通过实验室测试碳酸钠、碳酸氢钠、氢氧化钠、氢氧化钙、硫酸亚铁、氯化铁、硫酸铜等试剂及其混合溶液对硫化氢的消除实验,经过对实验效果分析对比、腐蚀程度实验及询价,得出实用、有效、安全、经济的硫化氢吸收试剂。最终掌握了硫化氢的扩散规律及浓度分布,实验得出了硫化氢的最佳稀释溶剂及配比,为硫化氢的治理提供了可靠依据。

1 富含硫化氢煤体的水样和煤样分析

1.1 水样分析

某煤矿目前开采9+10+11号煤层,煤层厚度平均5.14 m,含1~4层夹矸,结构复杂,层位稳定,厚度变化不大。局部9+10+11号煤层顶部与9上号煤层分叉,分叉区内9上号煤层零星可采。1303综放工作面位于9+10+11号煤层,工作面设计走向长度906.6 m(煤壁—停采线),倾斜长度180 m(净煤壁),工作面采高2.8 m。矿井巷道在掘进过程中,掘进工作面及其回风巷道等地点存在有强烈刺激性气味气体涌出,而且部分有水涌出的地点,有大量黄色或白色絮状物晶体析出,该刺激性气味气体对井下作业人员身体健康及生命安全存在未知影响,对井下安全生产存在安全隐患。

为了弄清井下水中是否含有刺激性气味物质,对某煤矿顶板和煤层进行了2次水样采集。第1次采样采用干净的矿泉水瓶,采集的水样装在瓶中封好,于当天中午送到国家重点实验室分析。

第1次水样定量分析结果显示,煤层顶板水pH值为9.86,呈弱碱性,而流经煤体后的水pH值为6.19,呈弱酸性,由此可推断煤体中含酸性物质。煤层水中矿化度和总硬度与顶板水相比,含量增大,说明顶板水流经煤体后有一部分物质溶解在水中,增大了水的矿化度和总硬度,这部分物质主要是含铁、铝等的盐类。煤层水中硫化物与顶板水相比,含量稍小,说明水中溶解的物质不含无机硫。

为确认第1次取样结果准确性,保证数据更加准确,第2次采样采用专用水溶液试剂瓶,采集的水样装在试剂瓶中封好,在28 h送到实验室进行实验分析,保证了数据的高可靠性。

第2次水样定量分析结果显示,煤层顶板水pH值为7.02,呈中性,而流经煤体后的水pH值为5.53,呈酸性。顶板水呈中性可能是取样前及取样时,某煤矿遇连续降雨,且主采煤层埋藏浅,与某煤矿连续降水有关。

水样定性分析结果显示,煤层顶板水含二硫化碳、氯仿。煤层水含丙酮、二硫化碳、二氯甲烷。

1.2 煤样分析

在采集气样、水样的同时,采集了主采煤层1303工作面煤样,对固体煤样进行了工业性分析和全硫测定。选取质地均匀的煤样放入粉碎机粉碎,然后用煤样筛选择 100~120 目(120~150 μm)之间煤样,送入工业分析仪分析含水量,送入红外定硫仪分析全硫分。实验结果显示,某煤矿煤层含水分在0.70%左右,含全硫分高达4.52%,属高硫煤。

煤中硫分主要以无机硫和有机硫为主,无机硫又以硫化(亚)铁硫、硫酸盐硫为主,有机硫以硫醇、硫醚、噻吩等含硫有机物为主。煤样硫分测定数据见表1。

表1 硫分测定数据

2 硫化氢扩散规律及浓度的现场观测

2.1 硫化氢扩散规律

通过现场观测和实验室含量测定的实验可知,硫化氢气体具有很强的吸附特性,工作面不割煤时硫化氢浓度很低,割煤时硫化氢得到释放和扩散,浓度迅速升高。

通过测定回采期间硫化氢的浓度,得出割煤期间工作面硫化氢扩散浓度分布规律,硫化氢浓度在滚筒附近浓度最高,逐步向外扩散,在90#~115#液压支架浓度偏高,此区域煤层硫化氢含量高,机尾处风流相对不畅通,导致超前支护段硫化氢浓度较高。以100#支架为例,液压支架处硫化氢浓度变化趋势如图1。

图1 支架处硫化氢浓度变化趋势曲线

根据实验室实验和现场测试结果,由于回采面逐渐向向斜轴部推进,硫化氢浓度逐渐升高,由于采取了多项治理措施,硫化氢浓度升高趋势得到抑制。结合1303工作面底板等高线,由图1分析可知,硫化氢浓度从刮板运输机机头向机尾逐渐增大;随工作面向向斜轴部推进,硫化氢浓度逐渐增大;正向割煤较反向割煤浓度偏低,参考实验室分层实验测试结果,硫化氢在煤层中下部含量较大,且反向割煤时,后滚筒在下风侧,容易形成通风盲区,使硫化氢积聚,因此反向割煤较正向割煤硫化氢浓度大。

2.2 分层孔硫化氢浓度的现场观测

某矿主采煤层为9+10+11号煤层,主采煤层有几层夹矸,为从纵向角度判断硫化氢来源煤层,在1303回采面打分层钻孔,观测硫化氢浓度,通过观测结果指导煤层浅孔注碱液吸收硫化氢工作。

1)所需设备、器具。所需设备有:手持钻机1台,钻杆10根。

2)钻孔布置及施工。根据主采煤层采高情况,为不影响浅孔施工,且尽量掌握高浓度硫化氢分布区域,决定沿工作面煤壁70号液压支架处施工观测钻孔,孔深为10 m,孔径为φ42 mm,钻孔高度根据煤层可见范围内夹矸及煤层情况而定,仰角1°~2°,观测钻孔布置示意图如图2。

钻孔施工、封孔、注碱液选择在检修班完成,避免影响采煤作业。

根据10月16日施工的3个钻孔测定,打钻过程中,测试硫化氢浓度下部钻孔≥100×10-6,中部钻孔为 76×10-6,上部钻孔 8×10-6。采集钻孔气体测试 3个钻孔硫化氢浓度均超过100×10-6。

图2 观测钻孔示意图

10月17日在45号液压支架处自上至下施工4个钻孔,打钻过程中上层钻孔硫化氢监测浓度为12×10-6,中上层钻孔硫化氢监测浓度为 13×10-6,中下层钻孔硫化氢监测浓度为3×10-6,下层钻孔硫化氢监测浓度为10×10-6。4个钻孔全部形成后,抽取钻孔中气体,硫化氢浓度检测均超过100×10-6。14号液压支架处采高范围内自上至下施工3个钻孔,打钻过程中上层钻孔硫化氢监测浓度为29×10-6,中层钻孔硫化氢监测浓度为39×10-6,下层钻孔硫化氢监测浓度为2×10-6。3个钻孔全部形成后,抽取钻孔中气体,上层硫化氢浓度为1×10-6,中层钻孔硫化氢监测浓度超过100×10-6,下层钻孔硫化氢监测浓度为 24×10-6。

根据3次分层钻孔硫化氢测试浓度结果,可以初步得出:硫化氢分布不均衡,在煤壁范围内硫化氢含量高的区域主要集中在中间层,上层煤硫化氢释放速度较中、下层快。

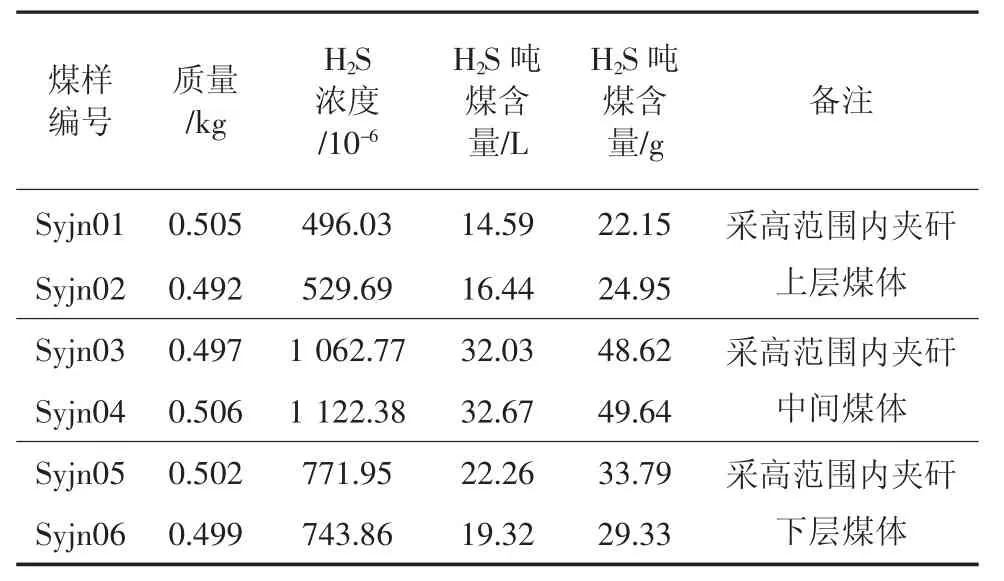

为进一步确认采高范围内硫化氢含量分布,采集了90#液压支架处新鲜煤壁煤样,装入特制煤样罐,在煤矿安全技术国家重点实验室进行了固体煤样硫化氢含量测试,测试结果见表2。

由于1303工作面地质条件复杂,每一轮浅孔需要打测试孔,判断每分层硫化氢的赋存情况,指导浅孔施工[6-7]。

3 硫化氢气体消除实验

实验采用 50×10-6、100×10-6、500×10-6的硫化氢标准气体进行实验。实验化学试剂使用了包括碳酸钠、碳酸氢钠、氢氧化钠、氢氧化钙、硫酸亚铁、氯化铁、硫酸铜、芬顿试剂等及其混合溶液。配制不同浓度的溶液进行硫化氢消除实验,使用专用色谱仪进行尾气分析[8-10]。同时对其pH值及腐蚀程度进行了实验测试。不同浓度化学试剂溶液对硫化氢消除实验结果见表3。

表2 90#支架煤样硫化氢含量分层测试结果

测试了浸泡过碳酸钠溶液的煤样硫化氢含量。实验首先对采集固体煤样进行剥离取心,煤心一分为三,分别称重,1块放入浓度为1%的碳酸钠溶液浸泡30 min,1块放入纯水中浸泡30 min,1块暴露在空气中30 min。然后放入干燥皿自然干燥30 min,最后放入密闭容器破碎1 min,利用色谱检测仪检测硫化氢浓度。碱液浸泡煤样测试数据数据见表4。

从表4的测试数据可以得出,经过1%的碳酸钠溶液浸泡过的煤样与暴露在空气中的煤样相比,硫化氢消除率达89%,原因分析为硫化氢溶于碳酸钠水溶液后,随着溶液进入煤体裂隙及孔隙,硫化氢与碱液发生中和反应,生成硫化钠,在干燥过程中,随着水份的蒸发,还有一小部分反应不完全的硫化氢也变为气体而挥发。经纯水浸泡过的煤样硫化氢消除率为46%,原因分析为硫化氢溶于水,随着水进入煤体裂隙及孔隙,部分硫化氢遇水溶解,在干燥过程中,随着水的蒸发,硫化氢也变为气体而挥发[11-12]。

4 结论

1)水样定性分析结果显示,煤层顶板水含二硫化碳、氯仿,煤层水含丙酮、二硫化碳、二氯甲烷。煤样分析显示,煤层含水分在0.70%左右,含全硫分高达4.52%,属高硫煤。煤中硫分主要以无机硫和有机硫为主,无机硫又以硫化(亚)铁硫、硫酸盐硫为主,有机硫以硫醇、硫醚、噻吩等含硫有机物为主。

2)通过测定回采期间的硫化氢的浓度,得出硫化氢浓度在滚筒附近浓度最高,逐步向外扩散,在90#~115#液压支架浓度偏高。

表3 不同浓度化学试剂溶液对硫化氢消除实验

表4 碱液浸泡煤样测试数据

3)通过1303回采面打分层钻孔,从纵向角度观测了硫化氢浓度,得出在煤壁范围内硫化氢含量高的区域主要集中在中间层,上层煤硫化氢释放速度较中、下层快。

4)通过实验室测试碳酸钠、碳酸氢钠、氢氧化钠、氢氧化钙、硫酸亚铁、氯化铁、硫酸铜等试剂及其混合溶液对硫化氢的消除实验,经过对实验效果分析对比、腐蚀程度实验及询价,得出实用、有效、安全、经济的硫化氢吸收试剂为碳酸钠,其次为碳酸氢钠。钻孔预注碱液时,配比浓度在1%的碳酸钠溶液吸收效果达到95%以上,喷雾时可采取碳酸氢钠与碳酸钠的混合溶液,为预防长期使用时碳酸钠溶液对喷雾系统腐蚀,碳酸钠溶液浓度不宜过高。