深部高应力软岩巷道置孔释压材料孔数合理性研究

任 杰,李彦斌,2

(1.太原理工大学 矿业工程学院,山西 太原 030024;2.中国矿业大学(北京)深部岩土力学与地下工程国家重点实验室,北京 100083)

随着我国矿井开采深度的逐年加大,巷道所处地应力逐步增大[1],巷道变形量急剧增大的现象,已经成为制约深部矿井安全生产的主要因素。目前国内外诸多学者专家在深部高应力软岩巷道围岩控制方面进行了大量的深入研究,运用理论分析、现场实测、模拟实验、数值计算等多种方法对巷道围岩进行了系统性的研究[2-4]。周宏伟、谢和平等提出了改变支护顺序的方法[5-8]。何满潮、陆家梁等在新奥法的基础上,提出采用“联合支护技术”[10-14]。而后发展的支护技术主要关注点为二次支护及卸压支护等[15-18],这些方法都不同程度对围岩完整性产生影响,还未从维护围岩完整性较强的释压支护理念出发进行研究。基于此,对长沟裕矿巷道围岩变形情况进行分析,提出新型高应力置孔释压支护方法,结合物理相似模拟实验探求合理材料孔数,得出18孔为合理释压材料置孔数。

1 高应力巷道矿压显现特征及影响因素

1.1 巷道矿压显现特征分析

1)巷道布置于大埋深环境下,受到自重应力与构造应力影响严重。造成煤层表现出了高应力软岩状态,煤壁片帮较为严重,支护环境较差。

2)巷道开挖初期变形速率大。在高应力作用下,巷道在逐渐稳定后依然表现出较大流变速率。有必要采取及时支护以及超前支护措施。

3)巷道由于浅部围岩破碎及高应力环境限制了钻孔效果,且围岩大变形的出现使得原始喷射混凝土出现严重脱落现象,几乎失去支护作用。

4)巷道出现软岩巷道所具有的特征,即时间效应和空间效应。软岩特征的出现使得巷道极易受到采动和环境的影响。一旦巷道出现失稳,表现为:“U”形支架压垮,冒顶底鼓严重,锚杆锚索拉断,喷浆大面积脱落。

1.2 巷道支护影响因素

1)巷道结构的不对称性、地应力分布的不确定性、岩层产状等因素,使得巷道围岩与支护体之间协同作用减弱。

2)巷道开掘之后,围岩暴露时间过长,围岩风化严重及地下水等因素造成巷道维护困难。

2 置孔释压支护机理及孔数选择

2.1 置孔释压支护机理

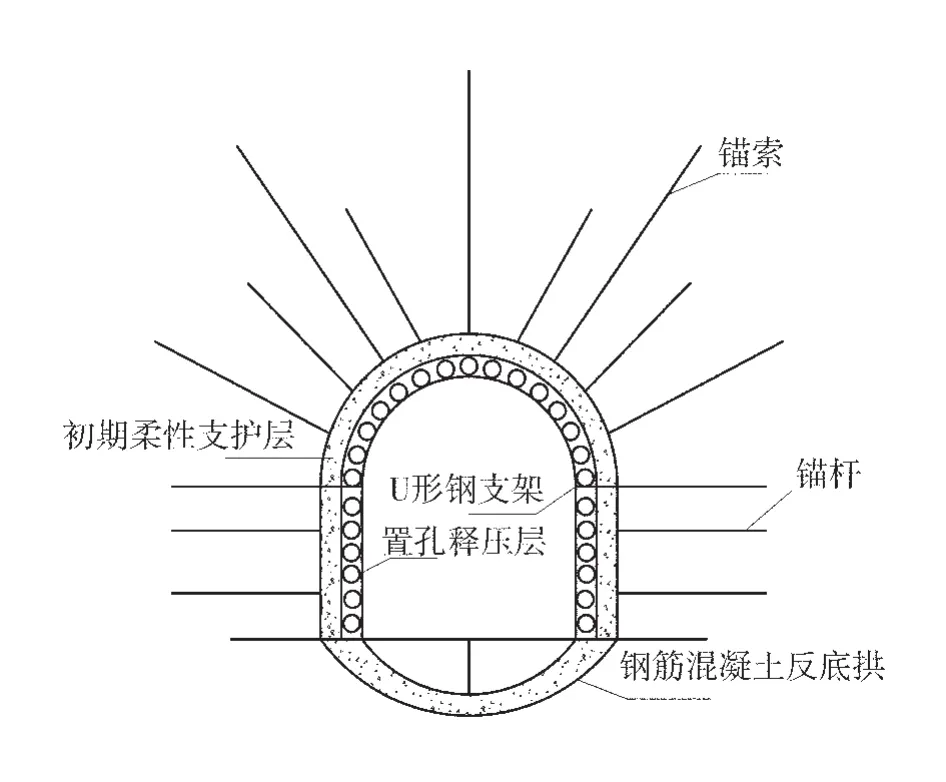

通过利用释压材料自身变形产生的位移,释放围岩中的高应力[9],从而改变围岩高应力状况,使巷道围岩处于低应力状态。设置支护体时要能使巷道围岩、置孔释压材料及刚性支架紧密贴合,以达到三者变形时的协调一致。根据实测围岩应力结果为巷道放置不同数量的释压块。释压材料在受到围岩压力变形的过程中,释放大部分围岩应力,剩余的围岩应力由刚性支护体和锚杆等支护材料承担。就现有支护技术,置孔释压支护技术能有效释放围岩压力。置孔释压支护模型如图1。

2.2 置孔释压材料孔数选择

对置孔释压合理的孔数有2方面的要求:①应具有高强度,不会在受到高应力时迅速产生变形破坏,做到与支护体强度相适应;②有一定的韧性,在高应力作用下能产生充足并且连续均匀的变形。为满足以上2个要求,在选择置孔释压材料孔数时,要结合理论研究及工程实际应用。理论分析来看,随着孔数的增多,释压材料能提供的变形空间也越充足,对有效释放围岩应力非常有效。但不可使得孔数过多反而降低材料强度;且材料孔之间亦需要一定间隔为释压材料变形提供过渡空间。有实验分析,已经得到置孔率为35%时,试件可以满足释放压力要求。就此制作置孔释压材料试件,试件尺寸确定为 200 mm×200 mm×400 mm。在 200 mm×400 mm的矩形面上布置圆形孔。则存在以下等式:

图1 置孔释压支护模型

式中:η为材料的置孔率;n为材料孔数;R为孔半径。

在置孔释压材料中各孔壁应尽量保证均匀分布,这样才可使得置孔释压材料在高应力环境下产生均匀变形。在矩形面上布置圆形孔,则需满足如下等式:

式中:i为孔的排数;j为孔的列数。

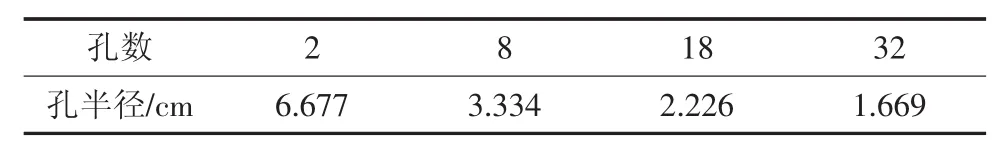

则对应的孔数n=ij=2i2(i=1,2,…,n)。最终经过计算,选出孔数为 2、8、18、32作为实验对象。2孔、8孔、18孔和32孔布置示意图如图2。不同孔数半径对照表见表1。

图2 2孔、8孔、18孔和32孔布置示意图

表1 不同孔数半径对照表

根据孔数布置图在实验室按照煤矸石∶粉煤灰∶不饱和聚酯树脂=4.8∶0.35∶1的比例制作4种孔数试件若干。对所得试件在实验室用JL-WAW60微机控制电液伺服万能试验机逐渐施加荷载并对试件破坏情况进行观察,记录试件承载能力减弱时所施加荷载,即为试件抗压强度。

以8孔试件为例介绍实验过程,8孔置孔释压材料加压破坏过程如图3。从图3可以看出,在试件受压初期压力较小,释压材料处于弹性阶段有较好的承载能力,没有变形;随着试验机增大压力,试件首先在底部边缘处出现裂纹且为纵向裂纹;压力继续增大,材料逐渐达到抗压强度,主要在试件中部产生纵向裂纹,在左右边缘孔处暂无裂纹产生;当材料所受压力超过强度极限时,材料开始出现大面积破坏,且破坏部分主要集中于中部,边缘部分也开始出现裂纹,试件承载能力减弱。

图3 8孔置孔释压材料加压破坏过程

同理使用JL-WAW60微机控制电液伺服万能试验机对2孔、18孔、32孔各3件试块进行抗压强度监测。得到2孔、8孔、18孔和32孔置孔释压材料平均抗压强度分别为 18.1、19.08、27.62、23.49 MPa,从抗压强度角度看均能满足巷道支护对强度的要求。

试件进行抗压强度实验,所得到的抗压强度应力-应变曲线如图4。由图4可知,释压材料试件应力-应变曲线均呈现出阶梯状连续变化,在试件所受压力达到材料抗压强度之前,试件处于弹塑性变形阶段,应力-应变关系基本呈现线型关系;当试验机继续加压时,压力达到了试件抗压强度后,试件开始产生压缩直到试件孔完全闭合。试件被完全压实后,释压材料之间没有变形空间,所以发生应力增加而应变并没有发生较大的变化的现象。

综上所述,在满足对置孔释压材料的强度以及连续变形要求下,并且考虑到工业制备便捷性的要求,选择孔数为18孔为置孔释压材料最合理孔数。

图4 释压材料应力-应变曲线图

3 置孔释压支护技术工程实践应用

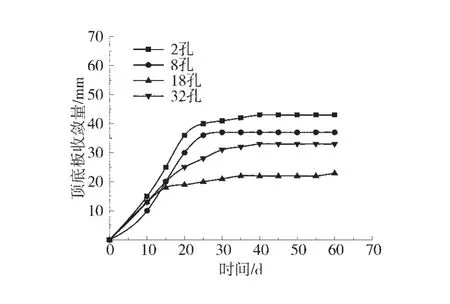

在北京长沟裕煤矿-500 m水平东15槽底板巷道中选择40 m典型巷道区间作为实验巷道,以10 m为1个单位划分实验巷道,划分出4个巷道段。在每一段实验巷道内分别安装1种孔数置孔释压材料进行支护。支护安装完成以后,在每个实验巷道的顶底板中点处以及两帮腰线处安装位移收敛计,来监测不同时间段内的巷道围岩变形量。不同孔数下巷道顶底板及两帮收敛量变化曲线如图5和图6。

图5 不同孔数下巷道顶底板收敛量变化曲线

巷道围岩实测变形分析如下。

1)当巷道采用2孔置孔释压支护方案时,巷道围岩维护得到较大改善,巷道顶底板收敛最大达到43 mm;巷道两帮收敛量最大达到30 mm。

2)当巷道采用8孔置孔释压方案时,巷道围岩变形量进一步减小,顶底板最大收敛量为35 mm;两帮收敛量达到25 mm。

3)当巷道采用18孔置孔释压方案时,巷道围岩变形量为所有实验组最小值。巷道围岩得到了充分的维护,围岩具有较好的自承能力。顶底板在20 d时变形基本结束,最大收敛量仅为22 mm,两帮最大收敛量为15 mm。

图6 不同孔数下巷道两帮收敛量变化曲线

4)当巷道采用32孔置孔释压支护方案时,巷道围岩变形可以得到很好维护。顶底板变形最大位移量为32 mm;两帮收敛量最大位移量为23 mm。

4 结论

1)置孔释压支护技术是一种专门针对深部高应力巷道提出的支护新技术,减少传统卸压技术破坏围岩的弊端。具有经济性强,可操作性好的特点,为巷道稳定提供了可靠的支护方法。

2)通过物理相似模拟实验,得出最佳置孔释压材料孔数为18孔,18孔释压支护材料能够有足够的抗压强度为围岩提供支护反力以及连续变形能力,提高围岩与支护体共同承载结构的整体性,明显改善巷道围岩变形量,起到了释压支护效果。

3)通过置孔释压材料在实验巷道中的应用,进一步证明了置孔释压支护在高应力环境下的有效性以及18孔释压材料为多种孔数中最优孔数。