带压开采煤层底板破坏突水规律

张培森 ,安羽枫 ,武守鑫 ,赵亚鹏 ,魏 杰 ,王文苗

(1.矿山灾害预防控制省部共建国家重点实验室培育基地,山东 青岛 266590;2.山东科技大学 矿业与安全工程学院,山东 青岛266590)

随着开采深度的不断增加,承压水上开采的工作面也日益增多[1-6]。带压开采虽具有诸多优点,如对环境影响小,避免大规模破坏地下水资源,开采成本低[7-10]等,但是开采风险较大,因此开展承压水条件下工作面底板破坏突水规律的研究具有重要意义。为防治工作面突水,国内外许多专家和学者对底板破坏突水机制做出了大量研究工作,提出了多种底板破坏理论和预测方法[11-21],例如板模型理论[11]、突水系数法[13]、关键层理论[16]等。本次采用相似材料模拟试验,充分考虑固液耦合[17-21]的综合影响,对承压水上开采的煤层底板破坏突水过程进行研究,以得到底板从原始状态到裂隙生成、裂隙扩展、贯通,再到最终形成导水通道的全过程;揭示底板破坏突水的规律,为保障承压水上的安全开采提供参考依据。

1 模型设计

Ⅱ632工作面是恒源煤矿二水平采区的首采工作面,走向长为 1 725.3 m,倾斜宽 185 m,最大标高-596.9 m,最低标高-780 m,是目前恒源煤矿最深的工作面。因埋藏深,太灰水水压高,工作面突水系数Ts[13]为0.11 MPa/m,突水危险性较大。依据相似理论,结合地质资料,本次试验确定的相似比[17]为:几何相似比 Cl=1∶100,密度相似比 Cρ=1∶1.5,应力相似比 Cσ=1∶150,时间相似比 Ct=1∶10,弹模相似比 CE=Cl×Cρ=1∶150,强度相似比 Cσc=Cl×Cρ=1∶150,泊松相似比 Cμ=1∶1。设计模型尺寸为 190 cm×22 cm×140 cm,模型中煤层厚度为3 cm,含水层厚度为4 cm,煤层到含水层的距离为50 cm,上覆岩层厚度80 cm。模型上部使用试验架上的伺服液压加载装置进行加压,以补偿因模型高度限制而缺少的46.46 kN载荷。承压水水压为5.18 MPa,则模型模拟水压为0.034 5 MPa,通过稳压泵维持模拟所需的水压不变。在模型中,煤层下方15 cm处水平布置1排间距为20 cm的应力测点1-1~1-6。模型设计如图1。

图1 模型设计图(单位:cm)

2 模型铺设及开挖

以Ⅱ632工作面的地质资料为参考,试验模型的材料选用海沙(骨料)、碳酸钙(胶结剂)和石灰(调节剂)按照一定的配比混合而成,试验各岩层的物理力学性质参见表1(由于本试验重点研究断层下盘,所以表中只给出下盘的岩层信息)。

表1 下盘各岩层的物理力学性质参数表

承压水导升设备实物图如图2。模型铺设时,首先用螺母和宝塔型接头将打好孔的水袋与导升管相接,如图2(a)和图2(b)。

图2 承压水导升设备实物图

导升管采用内径4 mm的薄壁软管,在指定高度用三通将软管连接,在垂直于导升管的方向接出1条水位观察软管。水袋外接稳压泵来维持整个开采过程中的水压恒定。最后保持导升管垂直向上,如图2(d),按照设计好的厚度和配比逐层铺设。铺设过程中由于材料的挤压压实,导升管自然闭合,当采动影响导致底板破坏,软管会在水压的作用下张开导水,这就模拟了承压水在隔水层破坏情况下的导升现象。模型铺设完毕后实物图如图3。为了得到预设的材料强度,需要将模型进行晾晒处理。根据试验当时的气温和湿度条件,此次的晾晒时间定为3 d。晾晒完毕即可进行模拟开采。在考虑边界效应的基础上,选取工作面切眼位于距离模型左侧边界12 cm处。共设20个开挖步,每隔30 min开挖1次,每次开挖5 cm。

图3 模型实物图

3 试验结果及分析

3.1 隔水层应力变化情况及破坏规律

底板隔水层的垂向位移和垂向应力分布情况如图4和图5(图中数据为经过几何相似比和应力相似比换算后得出)。用全站仪对煤层下方10 cm处的1行位移反光片进行测量得到底板最大垂直位移变化曲线(图4)。由图4可知,工作面开采伊始,底板鼓起量较小,在工作面推进0~40 m的范围内可以认为底板基本没有鼓起,底板的完整性较好,受采动影响较弱。工作面推进到60 m时,底鼓量出现1个相对明显的变化,当工作面推进到80 m时底鼓量增加较大,当工作面推进到100 m时底鼓量已经升到1 000 mm,这时底板已经被破坏,隔水层失稳,并且随着工作面的推进,底鼓量的峰值位置也在前移。

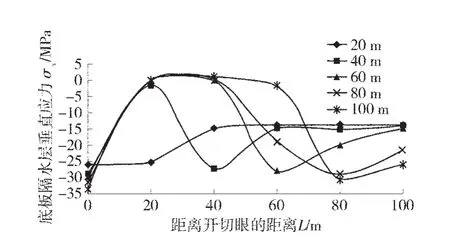

对应力传感器1-1~1-6采集的数据进行处理得到底板隔水层垂直应力变化曲线(图5)。由图5可知,随着工作面的推进,底板隔水层经历先加载后卸载的过程,原工作面前方的应力峰值区不断前移。在开挖过程中观察到,采空区底板隔水层上部的两端位置在压剪应力作用下产生采动裂隙;下部则由于承压水的作用而产生导升裂隙。随着新的应力峰值的不断增大,采空区底板隔水层在两端位置的裂隙也不断发育。

图5 底板隔水层垂直应力变化曲线

3.2 底板突水通道形成过程

工作面推进到40 m时,煤层底板出现细微裂隙,当工作面推进到60 m时,底板裂隙加深,扩展到工作面以下6~8 m处,工作推进到60 m时的底板破坏情况如图6。

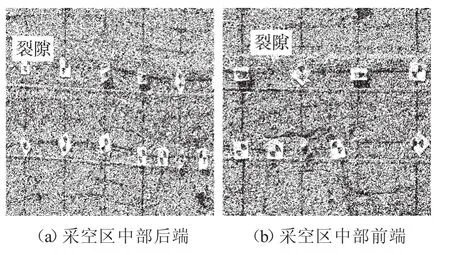

当工作面推进到80 m时,裂隙进一步发育并向深部扩展,采空区中部隔水层下部也在承压水的作用下出现裂隙,承压水向上导升,距离含水层最近的水位观察管开始出现滴水现象,工作面推进80 m时水位测量管滴水情况和隔水层裂隙发育情况如图7。

当工作面推进到100 m时,采空区到含水层之间的岩层被裂隙贯通,横向与纵向裂隙并存,工作面推进100 m时底板裂隙发育情况如图8。

图7 工作面推进80 m时水位测量管滴水情况和隔水层裂隙发育情况

图8 工作面推进100 m时底板裂隙发育情况

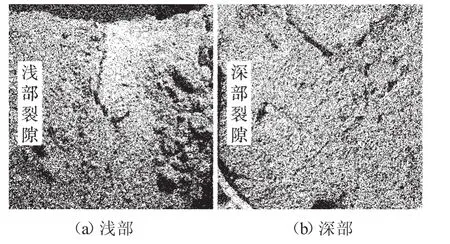

试验结束后,对模型采用分层拆解的方式进行拆除,可以明显看到模型内部的贯通裂隙发育情况。采空区底板两端受到压剪应力作用,隔水层底部受到承压水的拉剪应力作用,岩层内部会由于错位出现裂隙。裂隙在沿推进方向发育的同时也沿倾向发育,并且在深度方向上也不断扩展,逐层拆解模型时不同深度的底板裂隙形态如图9。裂隙总体呈现出树枝状的三维结构。采空区底板上部裂隙向下发展,含水层顶部裂隙向上发展,最终贯通后导致底板突水。

图9 逐层拆解模型时不同深度的底板裂隙形态

4 结论

1)运用自主设计的承压水导升模拟装置实现了对承压水导升水位的监测,通过对模型分层拆解的方法,观察到底板裂隙在内部成树枝状发育。

2)分析试验结果得到,采空区底板两端较容易形成导水的贯通裂隙。采空区的长度随着工作面的向前推进而增加时,采空区附近的底板处于卸压状态,而两端承受着支撑压力,因此两端受压剪应力而产生裂隙;隔水层底部岩层则在承压水作用下,主要承受拉剪应力而产生导升裂隙,随着工作面推进,这两方面裂隙逐渐发育直至贯通,导致突水。

3)底板突水实际上是在矿山压力和承压水水压的共同作用下采空区底板岩层从裂隙初生、发育扩展到最终贯通的过程。