保护层原位充填开采关键技术研究

李贵和,汪义龙,崔鹏飞,陈存强,顾雷雨,杨 简,李继升

(1.华能云南滇东能源有限责任公司,云南 曲靖 655000;2.华能煤炭技术研究有限公司,北京 100000;3.中国矿业大学 矿业工程学院,江苏 徐州 221116)

保护层开采旨在通过开采保护层降低被保护层瓦斯含量,《煤矿安全规程》指出应当将保护层开采作为优先采用的瓦斯治理措施应用于煤层群开采下的瓦斯突出防治过程[1,2]。该技术现已在多种地质条件得到了广泛运用。近年来,学者对保护层开采技术进行广泛的研究,刘彦伟等[3]采用层分析法对保护层开采效果可靠性进行了研究分析;齐庆新等[4,5]分析了保护层岩性、底板裂隙对被保护层瓦斯抽采影响,薛东杰等[6-11]进一步分析被保护层瓦斯卸压增透机理。

保护层原位充填开采旨在通过对开采后保护层进行部分回填,控制其顶底板裂隙发育深度,使其达到最佳贯通卸压效果。其中,固体充填又兼具高效处理井下矸石等固废的特点,是保护层原位充填开采的另一大优势。在该领域,张吉雄等[12-14]率先提出了采选充抽集成型煤与瓦斯绿色共采技术,解决矸石处理问题的同时,实现安全开采,并在平煤十二矿进行工程运用;闫浩等[15]兼顾瓦斯抽放效果千米深井矸石处理难题,研究了保护层充填开采充实率设计方法及流程。

在上述研究基础上,主要以白龙山煤矿保护层开采为工程背景,依据地质条件对保护层与被保护层层位进行设计,理论研究其上保护层全部开采的底板裂隙发育情况,确定最小采厚及等效采高,通过数值模拟验证被保护层卸压效果,形成一套完整的适用于近距离煤层群瓦斯卸压问题的保护层原位充填开采理论研究方法。该技术方案的形成与推广运用既可实现白龙山煤矿煤层群间的高效增透卸压,又可大幅度降低矸石处理经济成本,促进保护层原位充填技术发展,丰富采选充抽技术理论体系。

1 保护层原位充填开采原理及设计流程

1.1 保护层原位充填开采原理

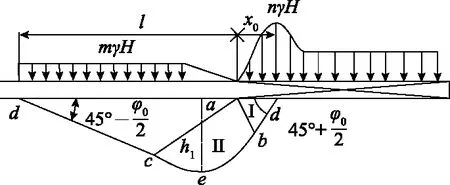

保护层工作面开采后,采空区的底板岩体中产生支承压力,当支承压力作用区域的岩体所承受的应力超过其极限强度时,岩体将产生塑性变形,这部分岩体在垂直方向上受压缩,在水平方向上必然会发生膨胀,造成采空区内底板岩体的底鼓现象,随着层间距的增加,纵向上依次出现底鼓裂隙带与底鼓变形带,为被保护层的卸压增透及瓦斯抽采提供先决条件,被保护层卸压变形原理如图1所示。

图1 被保护层卸压变形

随着底鼓裂隙带及变形带的形成与发展,被保护层内部出现应力重新发布,发生膨胀变形,其内瓦斯动力参数发生显著变化,透气性明显增大,使得被保护层瓦斯从吸附状态大量解析为游离状态,被保护层出现卸压增透。被保护层卸压增透原理如图2所示。本文所研究的近距离煤层群保护层原位充填开采方法以保护层开采解放被保护层为基础,综合运用原位充填开采新技术,旨在减小底板应力集中程度,控制底鼓裂隙带的发育深度,改进原保护层开采技术中卸压范围可控性差、卸压效果不稳定等问题,同时防止被保护层卸压瓦斯涌入保护层内。

图2 被保护层卸压增透原理

1.2 保护层原位充填开采设计流程

保护层原位充填开采设计首先应综合考虑采厚与层间距等影响因素,确定保护层及被保护层层位;结合实际地质条件,理论分析保护层开采后顶底板裂隙发育深度;综合考虑层位关系及卸压效果,分析最小采高,反算回填高度,确定保护层最优开采及充填厚度;最终通过数值模拟等方法,对被保护层卸压效果、膨胀率、底板裂隙破坏深度等指标进行模拟监测,综合评价保护层原位充填开采效果。本文基于白龙山煤矿保护层原位充填中矸石处理的实际需求,设计时在不影响被保护层卸压增透效果基础下,尽量保证较大的矸石充填空间。

2 原位充填保护层层位及生产设计

2.1 煤矿瓦斯治理需求

白龙山煤矿矿井井田在160m深度范围内共有C2、C3、C7+8、C9等11层可采及部分可采煤层,属于缓倾斜近距离煤层群。同时井田内多层煤瓦斯含量高、压力大,具有瓦斯突出危险性。其中C2煤层已发生煤与瓦斯突出;C3煤层平均瓦斯含量为12.91m3/t,实测瓦斯压力达1.24MPa;C7+8煤层平均瓦斯含量为14.78m3/t,实测瓦斯压力达1.57MPa。

为解决该矿近距离煤层群瓦斯卸压防治问题,解放被保护层瓦斯的同时,避免被保护层瓦斯涌入保护层内,威胁工作面安全生产,决定采用保护层原位充填开采技术进行近距离煤层群瓦斯综合治理。

2.2 保护层层位设计原则

由于不同保护层层位的选择与设计决定保护层开采后其周围煤岩体应力应变场状态,直接影响被保护层的卸压膨胀效果,故保护层层位的选择与设计是保护层开采成功与否的关键。保护层层位的设计需考虑煤层厚度、瓦斯含量和煤层间距等影响。保护层层位选择应优先考虑上保护层开采,无其他约束条件并保证不破坏被保护层开采条件的前提下,也可选择下保护层开采。保护层与被保护层间需保留足够的厚度以实现卸压瓦斯的最佳效果,同时避免瓦斯大量涌入上保护层采空区内。

2.3 保护层层位设计

综合考虑白龙山煤矿的实际地质条件,遵守保护层层位设计原则,确定将已进行人工卸压的C2煤层作为保护层,进行原位充填开采设计,研究分析其对下部C3煤层的增透卸压效果。依秩下推,采用保护层原位充填开采实现近距离煤层群的逐层保护。部分煤层柱状图及地质参数如图3所示。

图3 部分煤层顶底板情况及地质参数

2.4 保护层生产设计

设计首采区内1010201工作面对C2保护层进行试采,煤层平均厚度1.68m,煤层平均倾角15°,设计工作面长度160m,采用单一走向长壁采煤法,全部垮落法管理顶板。保护层工作面生产系统设计如图4所示。

图4 保护层工作面生产系统

3 保护层原位充填关键参数设计

3.1 底板破坏深度计算

保护层开采后,工作面前端底板岩体内产生应力集中,当其增大至超过岩体极限强度时,底板岩体开裂,发生塑性变形破坏,但其纵向受到压缩,变形受限,故沿横向发生膨胀变形。横向膨胀的底板岩体向内挤压过渡区和被动区岩体,将应力传递至该区域,该区域顶部为采空区垮落岩体及部分充填体,应力较小,故采空区底板岩体在纵向发生膨胀变形,产生底鼓现象。底板塑性破坏范围理论分析如图5所示。

图5 底板塑性破坏范围

采空区内底板岩体沿水平方向的最大破坏长度范围内,其底板岩体产生了不同程度的塑性破坏。底板岩体最大塑性破坏深度计算公式如下[16,17]:

(1)

式中,hmax为底板岩体最大塑性破坏深度,m;φ0为底板岩体内摩擦角,取40°;x0为开采工作面前方煤壁屈服宽度,取8.5m。

将上述白龙山煤矿首采面地质参数带入图5及式(1)中可得底板岩体最大塑性破坏深度为19.98m,大于C2与C3之间煤层间距16.68m。C2煤厚1.68m,若全采不充填,将导致下部被保护煤层开采时其顶底板破碎,且影响本层保护层的安全开采,需根据底板发育深度合理设计充填量。

3.2 保护层原位充填厚度设计

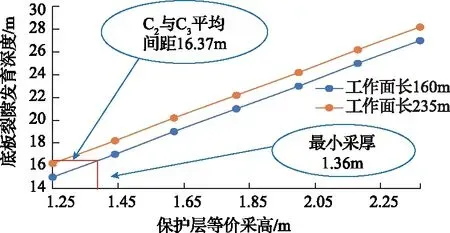

基于上述保护层开采底板破坏深度计算模型,可得出工作面长度分别为160m与235m时,不同保护层等价采高条件与底板岩体最大塑性破坏深度关系如图6所示。

图6 C2煤层采高与底板破坏深度关系

根据白龙山煤矿实际层位条件中保护层与被保护层间距,设计C2保护层等价开采高度。如图所示,C2与C3煤层间距16.37m,得出该条件下C2保护层首采面(工作面长度为160m)等价最小采厚为1.36m,小于C2保护层煤层厚度1.68m,此条件下存在充填空间。在C2煤层充分开采条件下,对充填高度进行设计,设计平均充填高度为0.32m左右即可。由于充填厚度较薄,现场实践可通过调控矸石等固废破碎粒径来满足工程需求。

3.3 保护层充填矸石量核算

对白龙山煤矿101采区工作面出矸量和1010201工作面最大回填矸石量进行汇总估算,比较保护层原位充填工作面矸石供需关系。

近两年中,101采区工作面出矸量约为10.8万t。基于前期1010201工作面平均充填高度的计算,可合计得出1010201工作面最大矸石回填量为3.6万t,具体参数见表1。对比可知,井下产出矸石可满足1010201工作面的矸石回填需求,后期101采区仍需对1010203、1010205等工作面进行保护层原位充填开采,消耗井下矸石,可实现井下矸石不升井充填。

4 保护层原位充填瓦斯解放效果分析

基于白龙山煤矿的具体地质参数,借助FLAC3D数值模拟对被保护层底板裂隙破坏深度、卸压效果、膨胀率等指标进行监测,综合评价保护层原位充填开采效果。

4.1 保护层底板岩层破坏效果

对保护层工作面不同推进距离进行模拟,保护层工作面不同推进距离时保护层底板破坏深度及被保护层塑性区如图7所示。

图7 底板破坏深度及塑性区分布

根据模拟结果,分析其底板破坏深度及最大垂直位移随工作面推进距离的变化规律如图8所示。

图8 底板破坏深度及最大垂直位移随工作面推进距离变化曲线

由图8可知:①保护层C2工作面等价采高1.32m,与被保护层C3间距为16.37m时,随着工作面的推进,底板底鼓呈现出缓慢变形、剧烈变形、缓慢变形的变化规律;②随工作面的推进,被保护层最大垂直位移由8mm逐渐增大,当工作面推进了250m时,其最大垂直位移约为18mm,随后稳定在19mm左右;③底板破坏深度随工作面推进呈逐步上升趋势,并且推进前期变化快,随工作面继续推进,后续底板破碎深度基本稳定在17.5m左右。

4.2 采场卸压效果

对保护层工作面不同推进距离进行模拟,被保护层垂直应力随工作面推进距离的变化如图9所示。

图9 被保护层垂直应力分布

分析模拟结果,得到保护层工作面不同推进距离下,被保护层不同位置应力变化曲线及其被保护层应力变化规律如图10所示。

图10 被保护层应力变化曲线

分析图10可知:①保护层工作面由开切眼处开始推进,开采后,工作面开切眼处和工作面推进前方将同时产生应力集中区域,此时底板岩体承受两应力集中的共同作用,随工作面继续推进,两应力集中区距离增大,共同作用不断减弱;②保护层工作面持续推进,采空区顶板悬露面积不断扩大,工作面推进前端的应力集中程度加剧,后趋于常数,应力集中区的范围不断向顶底板深处延伸,特别是沿底板扩展,造成底板岩体产生裂隙,发生塑性破坏;③保护层工作面持续推进,对应被保护层工作面前下方的垂直应力和应力集中系数同样先加大,后趋于定值。

4.3 被保护层膨胀增透效果

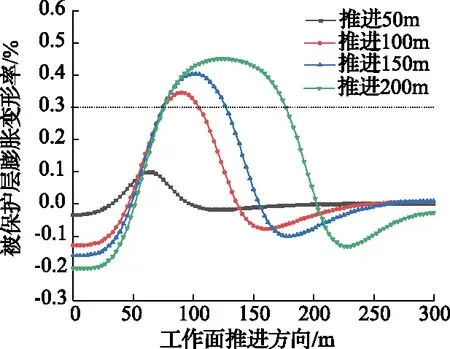

保护层开采过程中,被保护层原岩应力持续降低,并伴随出现裂隙发育及膨胀变形,促使被保护层中的瓦斯形成解吸—扩散—渗流的变化过程。其中,被保护层卸压区的膨胀变形量和应力释放率决定着卸压煤岩体增透效果。在被保护层C3的顶、底板的法线方向上,工作面沿走向中部剖面垂直应力变化布置测点,每间隔5m布置一个测点,监测各测点在保护层开采推进过程中的位移及应力变化情况,并计算保护层开采前后被保护层沿法线方向上的两个测点之间的距离和应力变化量,以此表征被保护层的膨胀率及应力释放率的变化情况,如图11、图12所示。

图11 被保护层膨胀变形率变化曲线

图12 被保护层应力卸压率变化曲线

依据《防治煤与瓦斯突出规定》,膨胀变形量一般按指数形式的规律变化,被保护层膨胀变形率大于0.3%,说明开采保护层有效。

分析图11、图12可知:①保护层工作面开采及不断推进促使被保护层卸压区域发生膨胀变形,推进50m时仍未充分变形。当工作面进一步推进,被保护层轴向膨胀变形率不断加大,达到0.3%,并随着开采推进,被保护层膨胀进一步加剧,被保护层瓦斯充分释放;②从被保护层应力释放率变化曲线可看出,随工作面推进,被保护层工作面应力发生释放,减小后再增加,被保护层应力释放率达86%,即该开采厚度条件下,被保护层应力得到充分释放;综上所述,针对白龙山煤矿具体地质条件,以C2为保护层进行开采,可使C3被保护层内吸附瓦斯解放,达到最佳卸压增放效果。

5 结 论

1)针对白龙山煤矿工程概况,阐述了保护层原位充填针对近距离煤层群瓦斯卸压开采的原理及适应性,进一步设计了保护层原位充填开采设计流程。

2)结合白龙山煤矿具体地质生产条件,遵循保护层层位设计原则,设计首采面主采C2煤层为保护层,其下部C3煤层为被保护层,并对保护层生产系统进行设计。

3)理论研究其上保护层全部开采的底板裂隙发育情况,确定最小采厚及等效采高,得到白龙山煤矿保护层原位充填开采技术中关键参数的初步设计结果,通过数值模拟及工程实践验证被保护层卸压效果。

4)以C2保护层开采解放C3被保护层为例进行研究,形成一套完整的适用于近距离煤层群瓦斯卸压问题的保护层原位充填开采方法,为实现煤层群逐层卸压奠定基础。