采用嵌套三分力传感器的减振器上支座载荷谱采集及分析

郑国峰,肖 攀,刘晓昂,荣 兵,林 鑫

(1.中国汽车工程研究院股份有限公司, 重庆 401122; 2.河北工业大学 机械工程学院, 天津 300401)

在经过不平路面时,汽车轮胎和悬架将有向上的颠簸运动,此时减振器弹簧受压吸收振动的能量。弹簧受压到一定程度后将有反弹作用,而悬架中的阻尼器正是用来抑制弹簧吸振后反弹时的振荡,阻尼器和弹簧协同作用组成了影响悬架舒适性和平稳性的悬架减振器[1]。一个典型的悬架减振器总成由阻尼器、缓冲块、弹簧、防尘罩和上支座等零部件组成。对减振器部件载荷谱采集的主要目的有:① 通过采集减振器部件载荷谱,获取上支座的耐久性载荷谱,进而对上支座进行耐久性试验验证;② 对减振器性能进行研究时,需要明确减振器在经过典型路况时内部零件所受到的载荷;③ 对比减振器采集到的载荷谱与多体动力学模型提取的载荷谱,对整车多体动力学模型进行验证。因此,有必要采用多轴传感器对减振器零部件的载荷谱进行采集。

对于减振器总成及其零部件的载荷谱,工程上往往采用基于悬架多体动力学模型,以轮心六分力作为输入,通过迭代提取减振器的载荷[2]。但该方法所提取载荷谱的精度,依赖于所建立的多体动力学模型。实际在搭建多体动力学模型时,往往做了简化处理,使得所提取的零件载荷谱与真实的载荷谱有一定的区别。国内外对减振器载荷谱采集方面的研究比较典型的有:陈敏[3]对悬架系统的耐久性试验载荷谱的采集方法进行了研究,针对减振器总成的载荷谱,采用在减振器外筒壁上设计贴片与组桥,并进行静态标定的形式予以采集;Colombo D.等[4-5]针对减振器上支座的失效,采用贴片的方式对上支座的载荷进了采集,通过对应变载荷谱的分析,获取上支座的耐久性特性;Putra T.E.等[6-7]利用贴片方式,对减振器弹簧进行应变载荷谱采集,并利用频域内的载荷谱编辑方法,对弹簧应变载荷谱的时间进行压缩;Kong Y.S.等[8]对减振器弹簧的应变载荷谱进行了采集,并对减振器与控制臂连接处的加速度进行采集,利用振动疲劳的理论对弹簧的疲劳寿命进行研究。

在实际的工程应用中,有研究人员对减振器阻尼单元的主动端的载荷谱采集,将减振器内部活塞杆进行贴片,采集在运动过程中阻尼器的受力情况;也有研究人员将减振器的底座进行改制,采用嵌入三分力传感器的形式,对减振器总成的载荷进行采集。而同时对减振器内部的活塞杆、缓冲块以及弹簧的载荷谱进行采集,并根据所采集的载荷谱计算减振器上支座的载荷则鲜有研究人员进行相关的研究。

本文采用2个三分力传感器嵌套的方法,对悬架减振器活塞杆、缓冲块的耐久性载荷谱进行了采集;基于贴片与标定的方法,对弹簧轴向力载荷谱进行采集。根据所提出的采集方法,采集得到各零部件的载荷谱。对载荷谱进行深入分析的结果表明:所提出的采集方法能够准确采集得到零部件的载荷谱,有助于了解载荷在减振器内部的传递情况。可以采用所提出的采集方案进行减振器耐久性载荷谱的采集。

1 悬架减振器零部件载荷谱采集方法

汽车悬架减振器作为连接车架和车轮的弹性结构,主要用来抑制弹簧吸振后反弹时的振荡以及来自路面的冲击。为测量减振器的阻尼器在汽车运行过程中的受力情况,需要测量减振器活塞杆载荷谱;为分析减振器受到的冲击力大小,测量缓冲块的载荷谱;为研究减振器上支座的机械及耐久性性能,需要通过活塞杆和弹簧力来计算获取上支座的载荷谱。

1.1 减振器零部件载荷谱采集方案

对于减振器活塞杆、弹簧及缓冲块的载荷谱采集,需要明确减振器受到来自车轮的载荷后,通过内部分零件传递到车身的传递路径。来自路面的激励通过减振器传递到车身,而激励在减振器内部有3条路径:① 由于活塞杆与减振器上支座通过螺栓直接连接,载荷通过活塞杆直接传递到上支座;② 减振器的弹簧对上支座有一个推力,在运动过程中,弹簧受到来自路面的激励,此力以大小相同、方向相反的效果同时作用于减振器的上支座;③ 减振器受到外部较大的激励,对减振器的阻尼器有一个冲击作用,需要通过减振器内部的缓冲块来缓冲此冲击作用,冲击力以大小相同但有时间延迟的效果作用于减振器上支座,再传递到车身。经过以上3条路径,来自路面的激励传递到车身。减振器提供了弹簧和阻尼,对传递的随机载荷有衰减的效果。

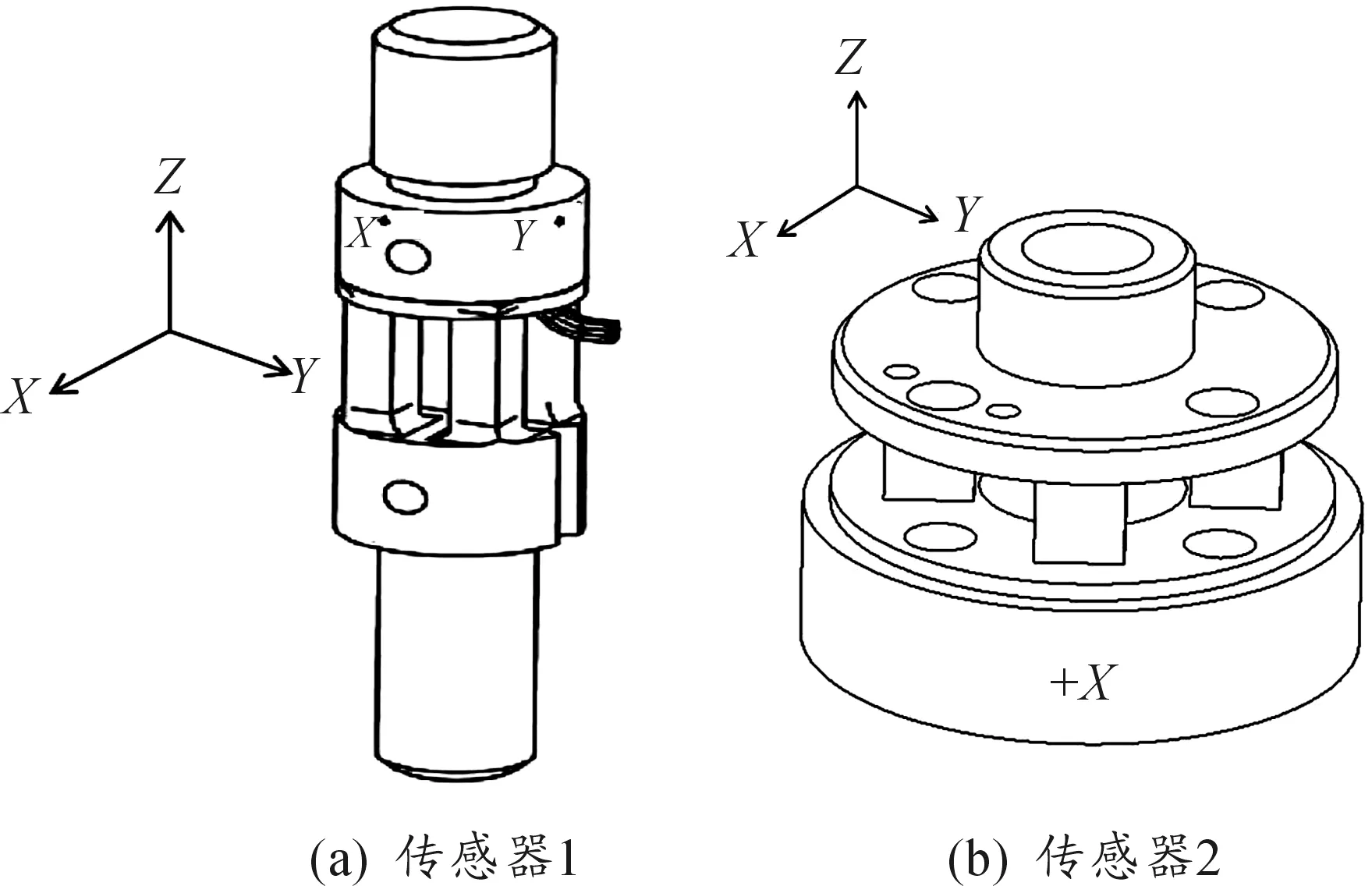

根据对载荷传递路径的分析,通过2个三分力传感器嵌套的方式对活塞杆和缓冲块3个方向力信号进行采集,通过贴片与标定的方式对弹簧传递到上支座的轴向力进行采集,传感器的布置方式见图1。

1.上支撑;2.传感器1;3.传感器2;4.缓冲块;5.弹簧;6.防尘罩

根据图1,传感器1通过两端的螺纹分别与减振器上支座和活塞杆紧固连接。当减振器受到激励时,活塞杆将在筒内来回运动,运动过程中所受到的载荷通过传感器1采集得到。传感器2嵌套在传感器1的外部,置于缓冲块与减振器上支撑之间。当减振器受到较大冲击时,缓冲块将受到载荷作用,通过传感器2可采集得到。弹簧固定在减振器上支座与弹簧固定盘之间,受到实时的拉压作用,通过应变片粘贴与标定的方法采集到轴向力载荷。

由于传感器2占用部分上支撑与缓冲块之间的空间,使得缓冲块连同活塞杆须向下移动。为保证减振器的安装位置固定不变,采取以下措施:在减振器底部空间允许的条件下,将减振器的下部筒体增加29 mm的长度(传感器2的厚度),见图2。

图2 减振器筒体改制

根据图2,将原始减振器筒体的底部向下延长,为保证密封性,延长后与底部焊接,保证减振器的安装硬点A、B与改之前一致。由于安装硬点并无变化,因此能保证载荷在减振器中的传递特性与改之前保持一致。

1.2 传感器结构及参数

对活塞杆和缓冲块3个方向载荷谱采集的传感器1与传感器2,采用可感知结构弹性变形的应变式传感器。根据空间和精度的要求,传感器的弹性体采用四柱式结构,见图3。

传统的柱式三维力传感器,弹性力往往采用单个立柱式结构,电阻应变片布置于立柱中心。这种结构最大的缺点就是存在较大的维间耦合,以及动态性能和稳定性较差。当载荷未作用在中轴线上时,传感器采集到的载荷具有较大的误差。而四柱式的三分力传感器通过在均匀分布于中轴线附近的4个柱子上贴片,减小了载荷不对中带来的采集误差,克服了稳定性和动态性能差的缺点,并在一定程度上解决了维间耦合问题。

图3 减振器零部件载荷谱采集传感器结构

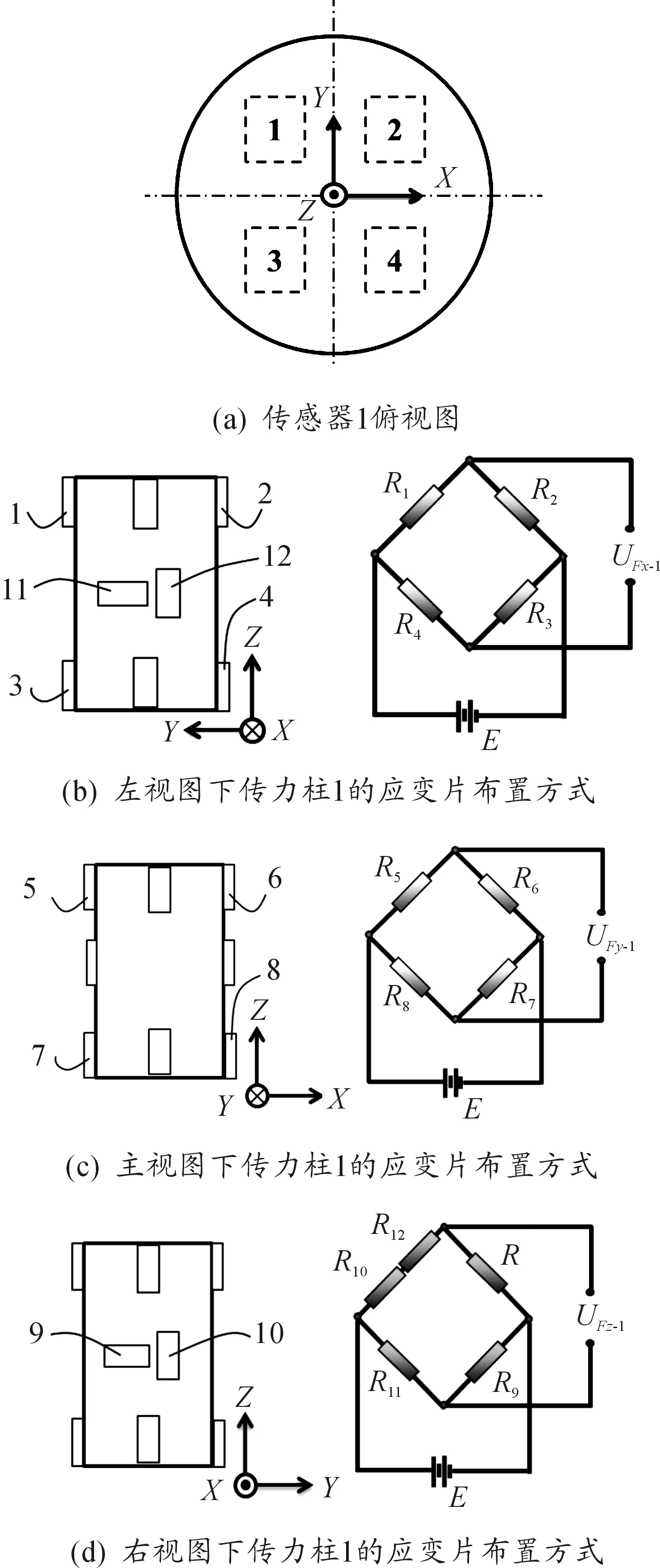

基于变形理论,通过对传感器所有柱子上合理地布置电阻应变片,消除各方向力之间的相互干扰,得到具有三向解耦性能的传感器。对传感器1的传力柱子的贴片方式[9-10]见图4。

图4 四柱式的三分力传感器应变片布置方式

图4为传感器1个传力柱上的应变片布置方式,其余3个柱子具有相同的布置方式,并采用Fx向桥路相互串联、Fy向桥路串联及Fz向桥路串联的方式,以消除载荷不对中带来的采集误差,以及克服了稳定性和动态性能差的缺点。

根据图4(b),传力柱1上,通过将R1、R2、R3、R4以传力柱1横向对称面为中心,对称布置于两端,组成一个全桥,完成对x方向分力Fx-1的测量。

同理,根据图4(c),传力柱1上,通过将R5、R6、R7、R8以传力柱1横向对称面为中心,对称布置于两端,组成一个全桥,完成对y方向分力Fy-1的测量。

根据图4(d),R9与R11位于传力柱1的两相对表面,其中心与柱横向对称面重合,用于温度补偿。R10与R12布置于传力柱1两侧的中间表面上,并组成四分之一桥路,完成对z方向分力Fz-1的测量。

通过对测量4个柱子上的分力的桥路的串联,实现3个方向力的测量。

对于传感器贴片及结构的设计,需要明确其承载范围,采集活塞杆载荷的传感器1,Fx与Fy向的量程为±1 kN,Fz向的量程为±7 kN;采集缓冲块载荷的传感器2,Fx与Fy向量程为±5 kN,由于会受到冲击作用,Fz向量程定为±50 kN;弹簧的满量程为±3 kN。

传感器的输入记为F=(Fx,Fy,Fz)T,输出的电压信号记为U=(U1,U2,U3)T,则传感器的输入输出特性可以表示为F=CU,其中C为标定系数矩阵。标定试验在静态标定台上进行,分别对传感器1和传感器2等间隔步长加载至各个方向的满量程,然后卸载;再等间隔步长反向加载至满量程,再卸载。记录每个载荷步实际载荷值,以及三维力传感器所有桥路的电压输出。

由于在Fi(i=1,2,3,分别对应x、y和z方向)加载时,测量Fj(j=1,2,3)的桥路均有输出,造成了传感器各个方向之间的耦合。定义传感器的静态耦合误差:在Fj分力输入且Fi分力无输入时,所测得的Fi分力桥路输出的绝对值与Fi分力满量程加载时该桥路输出的比值,该指标可用于评价各个方向力之间相互干扰程度。最大静态耦合误差可表示为方程(1):

(1)

式中:UFS,i为Fi分力满量程加载时桥路的输出值,|ΔUij|max为Fj分力输入对Fi分力桥路输出绝对值的最大值。对传感器1与传感器2的耦合误差见表1、2。

表1 传感器1的最大静态耦合误差

表2 传感器2的最大静态耦合误差

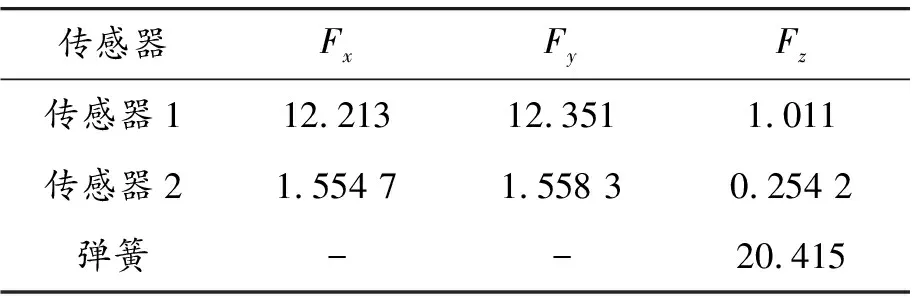

根据传感器制作标准SAE J2570,传感器的最大静态耦合误差不能超过5%。根据表1、2,传感器1与传感器2各桥路的最大静态耦合误差均未超过5%,满足传感器制作要求。标定后将记录的数据进行整理,对输入与输出之间的数据进行最小二乘拟合,拟合得到直线的斜率即传感器的标定系数。传感器1、传感器2以及弹簧的标定系数见表3。

表3 传感器标定系数(×10-4 mv/v/N)

根据表3,传感器在Fx与Fy方向的标定系数大于Fz向,主要原因是Fx与Fy向加载时,对应桥路的应变片感知到柱子弯曲作用产生的应变;而Fz向加载时,对应桥路的应变片感知到轴向力作用产生的应变。相同的载荷下,弯曲时产生的应变大于轴向力加载产生的应变,从而相应桥路的电压输出更大。对输入与输出之间的数据进行最小二乘拟合,所得到直线的斜率更大,因此传感器在Fx与Fy方向的标定系数大于Fz向。

1.3 载荷谱采集

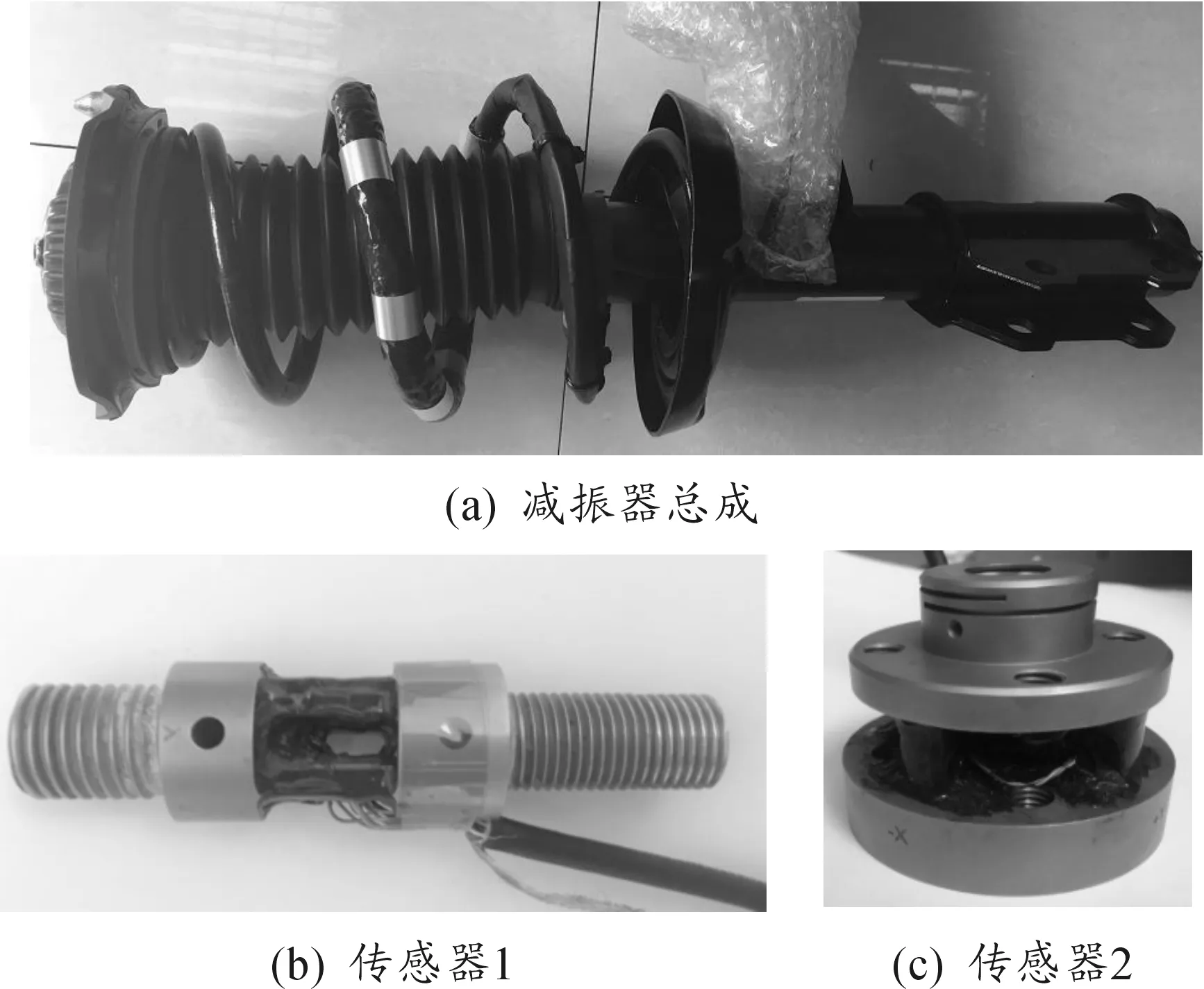

得到传感器的标定系数后,可以进行零件的载荷谱采集[11]。将布置好的传感器和减振器总成装车,将实验车在试车场的标准路面上运行,即可得到减振器总成中的分零件在典型路面上的载荷谱[12]。减振器总成及传感器实物见图5。

图5 悬架减振器载荷谱采集

载荷谱采集使用eDAQ数据采集系统,采样率设置为 1 024 Hz,汽车在重载条件下进行采集,承载重物375 kg。在减振器装车前,对传感器1、传感器2及弹簧进行标定、清零等处理。传感器1采集得到活塞杆的载荷Fp,传感器2采集得到缓冲块受到冲击时的载荷FB,弹簧的载荷为Fs。根据对载荷传递路径的分析,计算得到减振器上支座的载荷FM,见方程(2)。

FM=Fp+FB+Fs

(2)

通过上式即可获取减振器上支座的载荷谱信号,用于机械及耐久性性能研究。

2 载荷谱采集结果及分析

将集成传感器的减振器装车后,进行载荷谱采集。汽车在试车场经过方坑(pothole)路面,左侧减振器的传感器1采集得到的活塞杆3个方向力载荷谱,及传感器2采集得到的缓冲块3个方向力载荷谱分别见图6(a)、(b)。

根据图6,汽车在第5.82 s时刻经过方坑,传感器1首先感受到了来自路面的激励,但传感器2在第5.84 s时刻采集经过方坑时缓冲块所受到的载荷,传感器1与传感器2所采集到的载荷最大值有0.02 s的滞后。主要原因是受到冲击后,由于缓冲块的缓冲作用,载荷从激励端传递到传感器2时,有一个滞后的过程。

根据图6(a)中活塞杆受到Fz向载荷的分布情况可知,活塞杆在初始状态的载荷并不为0,而是有1.3 kN的压力作用。减振器在装车后,其活塞杆处于平衡状态,在没有相对运动的时候,不受力作用。而传感器1采集得到的Fz向载荷有1.3 kN预载,主要原因在于传感器安装到减振器后,装车后由于车身的重力作用,使得减振器有一个受压的作用。

根据图6(b)中缓冲块所受到Fz向载荷的分布情况可知,缓冲块传感器在减振器未受到或者受到很小的冲击时,传感器2的读数很小;当且仅当缓冲块处于工作状态时,传感器2才能感受到缓冲块的受载。

图6 悬架减振器活塞杆和缓冲块载荷谱

悬架减振器弹簧的轴向载荷谱,以及根据弹簧、活塞杆和缓冲块的受力计算出的上支座的3个方向的载荷见图7。

根据图7(a),弹簧仅采集轴向力。根据图7(b),通过活塞杆、缓冲块和弹簧力的叠加,获取的上支座的力为3个方向力信号。所得到的上支座Fx与Fy向力信号具有一定误差,主要原因在于部分侧向载荷同样会经过弹簧进行传递,而叠加时没有考虑弹簧侧向力信号。但对减振器上支座的耐久性性能的考查,往往只需要将上支座的轴向力载荷作为输入,忽略侧向力载荷的影响。

根据图7(b),减振器上支座在Fz向受到3.6 kN的预载作用,主要是装车后由于车身及重物的重力作用。试验车车身重力约为12.2 kN,重物的重力为3.75 kN。假设汽车的质量均匀分布在前后4个减振器上,可以计算得到每个减振器的预载约为3 900 N。与所测得的预载有一定误差,但考虑到重物质量分布不均匀等因素,该误差在可以接受的范围之内。

通过将上支座在Fz向的载荷谱与缓冲块Fz向载荷谱对比发现,经过缓冲块传递到上支座的载荷从最大的13.670 kN减小到7.811 kN。上支座受到的冲击力比缓冲块的冲击力小,正是减振器的阻尼和弹簧共同作用的结果。

图7 悬架减振器弹簧及上支座载荷谱

3 结束语

本文通过设计2个嵌套的三分力传感器,以及对弹簧贴片并标定的方式,对汽车悬架减振器零部件的载荷谱进行采集。

分析了减振器受到来自车轮的载荷后,通过内部零件传递到车身的传递路径,并根据传递路径提出了一种减振器零部件载荷谱采集的传感器布置方式。

介绍了采用减振器活塞杆和缓冲块载荷谱采集的四柱式三维力传感器,探讨了四柱式三维力传感器与单柱式三分力传感器之间的优缺点。

对采集到的活塞杆、缓冲块和弹簧,以及计算得到的减振器上支撑的载荷谱,结合零件的运动特征进行了分析。