120型货车空气控制阀优化改进

杨建平, 盛震风, 肖维远, 吕 超, 杨 璨, 刘 苹

(1 眉山中车制动科技股份有限公司, 四川眉山 620010;2 中国中车股份有限公司, 北京 100143)

120型货车空气控制阀(以下简称120阀)于1993年在铁路货车上全面推广。120阀采用直接式二压力作用方式,能适应压力保持操纵,沿用103阀的橡胶膜板和金属滑阀结构,增设了加速缓解阀、半自动缓解阀及紧急阀先导结构。20多年来,120阀经历了全国各种运行条件下的运用和苛刻的考验,在铁路货车上装车比例几乎达到100%。

120阀作为我国铁路货车制动系统中的主型控制阀,其性能的可靠性直接影响车辆制动系统的可靠性。随着铁路货车重载、快速的不断发展及我国铁路运输模式的变化,对制动技术的可靠性要求更高,近年来120阀经过不断改进,性能、质量较为稳定,但由于受其结构、材料等限制,在运用中偶发性的意外紧急、缓解不良等问题,对运输秩序和运输安全造成了不利影响。因此,对120阀结构、材料等进行优化改进十分必要。

1 运用状况调研分析

2011年中国铁路总公司组织相关单位分夏、冬两季对齐齐哈尔、南宁等车辆段进行了专项调研,共跟班作业37 400多辆,发现有制动故障的车辆168例,故障率为0.45%,其中120阀故障26例,占整个制动故障的15.5%。经统计分析,120阀运用中存在的主要问题有:

(1)偶发性意外制动

120阀运用中存在偶发性意外制动而在试验台上检测合格的问题。

处于缓解状态的制动机,当列车管缓慢减压(或轻微漏泄)时,制动机不得发生制动作用的性能,即为制动机的稳定性。要获得良好的稳定性,只要在列车管缓慢减压时,不让主活塞上移即可。在120阀中,稳定性是通过副风缸压缩空气向列车管逆流和主活塞尾部所设的稳定弹簧及其他阻力作用保证的。

若要主活塞上移,需要先在主活塞两侧形成足以压缩稳定弹簧的压力差才可。若稳定弹簧装配负荷小,对主活塞的移动不能产生很好的阻碍作用,则当列车管缓慢减压(或轻微漏泄)时,主活塞两侧轻微的压力波动即可压缩稳定弹簧,造成主活塞上移,发生意外制动。

(2)偶发性自然缓解

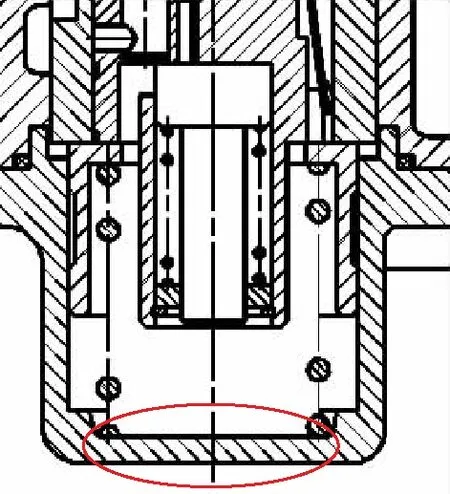

偶发性自然缓解多发生在小减压调速制动或调车作业中。结合对滑阀副状态理论分析,见图1,可以看出引起自然缓解的主要原因是滑阀副拉伤及副风缸管路漏泄。

图1 滑阀座拉伤、剥离

(3)偶发性意外紧急

目前120阀存在偶发性意外紧急。以太原局湖东段为例,在2014年共有35起意外紧急,在运用现场对发生意外紧急列车故障排查中发现,除了机车操纵、信号突变等原因外,车辆制动装置故障主要集中在紧急阀。

紧急阀引起意外紧急故障的主要原因:一是φ2.5逆流孔被异物堵塞,列车管压力漏泄或实施常用制动时出现意外紧急;二是紧急阀在组装后,紧急阀活塞杆距离先导阀顶杆间的距离太近,在列车管压力波动时,容易触发先导阀,从而引起意外紧急。

(4)阀内清洁度差

120阀内部清洁度差是运用中最突出的问题之一。残留或进入阀内部的各种污物会损伤滑阀副研磨面、橡胶膜板,堵塞阀内气路小孔,因此对阀的作用可靠性危害极大。

在调研中发现阀内部的污物有既有制造过程中残留的铸造粘沙、金属加工屑,未清除干净的加工毛刺、石蜡、密封胶等,也有运用过程中因气源质量差或防护不佳而进入阀内的灰尘、油污、杂质。见图2。

图2 阀内污物

(5)其他

①铸铁件防腐性能较差

采用磷化处理的120阀球墨铸铁件防腐性能较差,在运用过程中阀体内腔及表面易产生锈蚀,锈斑掉进阀体关键零部件中,影响120阀整机性能,见图3。

图3 阀体锈蚀

②紧急阀故障

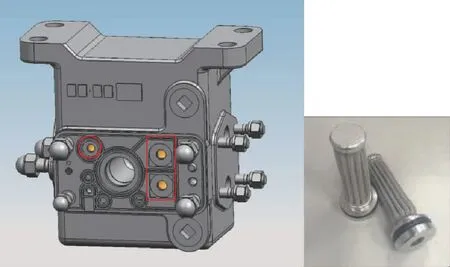

紧急阀φ1滤尘缩堵在极寒天气易出现冻结堵塞,紧急阀导向杆导向能力不足导致偏磨,及紧急阀排气口防尘结构不良产生倒吸导致放风阀导向杆偏磨现象,见图4。

图4 紧急活塞杆、放风阀导向杆偏磨

③配356 mm、254 mm制动缸缩堵易漏装、误装配356 mm、254 mm制动缸120阀互相转换时需要更换3处缩堵,由于缩堵外形尺寸都是一样的,在现场更换时易误装、漏装。

④缓解阀解锁压力过高,影响缓解阀性能。

⑤φ16夹芯阀组装时易侧翻由于夹芯阀是以芯板为导向,φ16芯板厚度为1 mm,导向能力不足,在组装时易侧翻,如未能及时发现会影响整机性能。

2 改进措施

通过对120阀的这些故障点进行深入研究,提出以下一些解决措施,以便更好的解决120阀运用中存在的惯性故障。

2.1 调整稳定弹簧座尺寸,提高稳定性

为了提高作用部的稳定性,防止意外制动,适当增加稳定弹簧作用力。考虑到零部件互换,采用原稳定弹簧配合加厚的稳定簧座增大稳定弹簧的组装负荷。稳定弹簧座由原来的4.5 mm增加到8.6 mm,与120-1阀一致,稳定弹簧组装负荷相应的增加了6.5 N左右,主活塞动作压差比改进前提高了约1~2 kPa。

图5 稳定弹簧座示意图

2.2 互换滑阀副材质

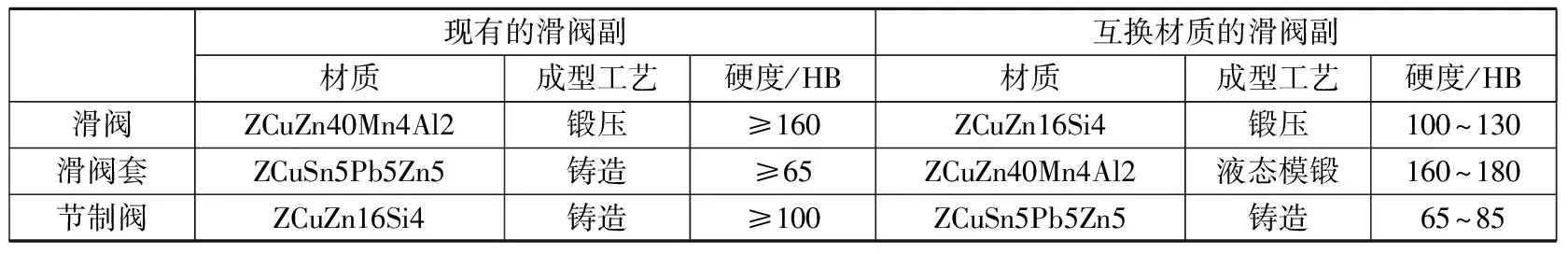

针对滑阀副的故障点进行深入研究,提出互换滑阀副材质方案,从源头保证滑阀副材质特性匹配的合理性。

从现有120阀滑阀副出现拉伤的情况看,滑阀套出现点蚀、剥离的情况比较严重,滑阀拉伤的程度要轻,滑阀副疲劳耐久2万次左右拉伤就已经很明显,见图6。

图6 经2万次左右疲劳耐久试验后的既有滑阀副状态

互换材质方案是基于原有滑阀副材质,只是根据3个部件材质性能,将滑阀套这一难于研磨且工作接触面积最大的部件材质调整为致密度最好,依次是滑阀、节制阀,使其材料特性匹配更加合理,降低因材质问题出现的剥离、拉伤问题,互换材质滑阀副69 830次后耐磨试验见图7。

现有滑阀副与互换材质滑阀副对比见表1。

2.3 紧急阀改进

2.3.1φ1滤尘缩堵横置

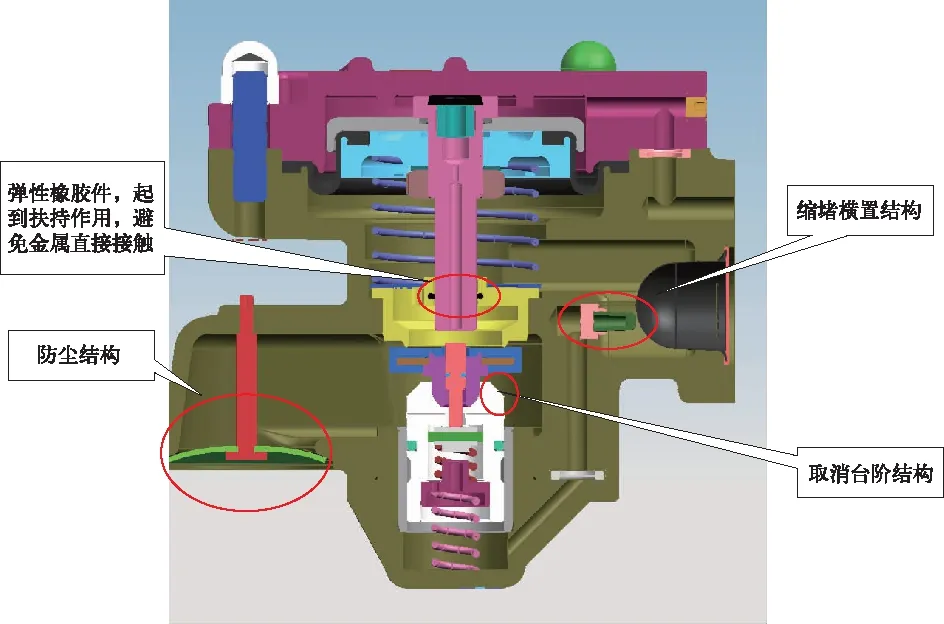

目前紧急阀的φ1滤尘缩堵为垂直安装方式,由于缩孔较小,当压力空气通过此缩孔时流速发生急剧变化,受重力作用,压力空气中的水气会聚集在此处,若遭遇极寒天气,则容易冻结堵塞,影响紧急阀性能。为此,设计紧急阀φ1滤尘缩堵横置结构,避免其在极寒天气下因聚集而冻结堵塞,见图8。

图7 经7万次左右疲劳耐久试验后的 互换材质滑阀副状态

现有的滑阀副互换材质的滑阀副材质成型工艺硬度/HB材质成型工艺硬度/HB滑阀ZCuZn40Mn4Al2锻压≥160ZCuZn16Si4锻压100~130滑阀套ZCuSn5Pb5Zn5铸造≥65ZCuZn40Mn4Al2液态模锻160~180节制阀ZCuZn16Si4铸造≥100ZCuSn5Pb5Zn5铸造65~85

2.3.2紧急活塞杆导向结构改进

为防止紧急活塞杆的偏磨,增大了紧急活塞杆与放风阀座之间的间隙,并放入一个起扶持紧急阀活塞杆作用的弹性橡胶件。紧急活塞杆动作过程中始终与该橡胶件接触,从而避免了两金属件之间的硬磨损,不仅解决了紧急活塞杆的偏磨问题,同时还由于放开了导向间隙,使活塞杆的运动更为灵活,紧急阀作用更加可靠,见图8。

2.3.3放风阀导向杆结构改进

由于目前紧急阀排风口处防尘不良,且放风阀导向杆结构又使得空气中的杂质容易在周围堆积,若这些杂质进入放风阀的杆套之间,则会使放风阀导向杆与放风阀套间的摩擦阻力增大,造成放风阀导向杆偏磨,引起紧急阀紧急后排风不止。因此,优化了放风阀杆结构,取消了台阶设计。同时还对排气口处进行优化,防止排气后的倒吸现象,有效地防止了因杂质进入引起的放风阀杆偏磨现象,见图8。

2.3.4防尘结构改进

对排气口处进行优化,排风口罩垫采用内凹结构,防止排气后的倒吸现象;紧固销钉上采用卡槽结构,防止排风口罩垫上下窜动,使防尘效果良好。

2.3.5控制紧急活塞杆到先导阀顶杆间距离

紧急制动作用的发生需要紧急活塞下移,使紧急活塞杆的下端面先通过先导阀顶杆顶开先导阀,然后继续下移顶开放风阀,使放风阀口开启。若紧急活塞杆下端面与先导阀顶杆上端面间距离过小,当常用制动减压时,紧急活塞下移量大于紧急活塞杆下端面与先导阀顶杆间的距离时,则会发生意外紧急制动,影响紧急阀的安定性。

紧急活塞杆与顶杆之间距离直接影响安定簧的实际工作载荷,从而影响安定性,距离越长安定性越好,反之安定性越差。因此,应严格控制紧急活塞杆下端面与先导阀顶杆上端面间的距离。

图8 紧急阀结构优化示意图

2.4 防尘结构

2.4.1主阀排气口结构改进

主阀排气口处的改进主要是解决其易丢失和灰尘倒吸问题。通过设计螺旋迷宫式排气结构,将螺旋式排风芯和防尘栅堵压装到主阀下盖排气口处,既解决了空间不足及加工工艺性问题,又使得外部空气杂质不易进入主阀体内部,有效地提高了其防尘能力,且装配牢靠,防盗性能良好,见图9。

图9 螺旋迷宫式排风部示意图

2.4.2中间体防尘

现有中间体与主阀各气路除了列车管通路使用的是铜基粉末冶金滤尘杯结构外,其他如副风缸通路、制动缸通路、加速缓解风缸通路都采用滤尘网进行过滤。由于滤尘网滤尘效果有限,各风缸中的一些空气杂质及锈迹容易透过滤尘网进入到控制阀中,导致工作面拉伤漏泄,为了解决这一问题,增加不锈钢纤维烧结集尘滤芯结构。不锈钢纤维烧结集尘滤芯结构采用不锈钢滤层与不锈钢纤维结合仿生人手摇滚筛分技术,精确控制不锈钢纤维分布,有效地控制孔径的均匀性,最大限度的提高开孔率,增大透气量,提高过滤精度。

图10 中间体不锈钢滤尘结构

2.5 其他

2.5.1球铁件采用QPQ防腐处理

通过采用QPQ表面处理或气相法防腐处理替代磷化处理,从而提高铸铁件的防腐能力。现有磷化处理的铸铁件在经过6 h中性盐雾会出现红锈,见图11。QPQ处理后的铸铁件经过72 h内未出现红锈,见图12。

图11 磷化处理的紧急阀体6 h盐雾试验前后对比

图12 QPQ处理72 h盐雾试验前后对比

2.5.2设计新型集成缩堵

设计新型转换缩堵,通过改变缩堵外形大小,保证缩堵和安装螺纹孔一一对应,从而避免误装的出现;通过在出厂时已将转换缩堵装配在各阀体上,因而避免了漏装问题。

2.5.3调整缓解阀弹簧参数

现有120阀缓解阀解锁压力偏高,影响到手动缓解性能。其主要原因是弹簧过硬,组装负荷过大,造成缓解阀过早复位。鉴于此原因,重新设计缓解阀弹簧,将缓解阀弹簧刚度由2.47 N/mm调整为1.8 N/mm,可使缓解阀解锁压力的下降,保证手动缓解性能。

2.5.4改进夹芯阀导向结构

现有夹芯阀导向主要是靠金属芯板,由于芯板厚度较薄,导向长度不够,在组装的时候,容易出现侧翻现象,从而影响组装效率,且如果侧翻后没有及时发现会影响后续整机性能。在不影响夹芯阀性能的前提下,重新设计夹芯阀,增加了1.5 mm芯板导向长度,可有效的防止组装时的侧翻现象。

3 样机试验验证

为验证改进方案,共试制200套改进样机,进行了相关试验验证。

3.1 单阀试验

改进样机在微控120阀电空试验台上按TB/T 2951-2009《铁道货车空气控制阀》的规定进行了性能试验,试验结果符合标准要求,主阀动作时列车管减压量为21.5~36 kPa(既有阀约为19~35 kPa),;紧急灵敏度值为55~85 kPa(既有阀约为35~100 kPa),试验证明,改进后的120阀在保证性能不变的基础上,提高了主阀和紧急阀的稳定性。

3.2 单车试验

改进样机在单车试验台上按TB/T 1492-2002《铁道车辆制动机单车试验方法》的规定进行了性能试验,并对改进前后的120阀进行了稳定性、安定性对比试验,试验结果符合标准要求。

3.3 低温试验

在哈科所低温试验站对3套改进样机进行了-50 ℃、48 h环境下的低温性能试验,试验结果符合TB/T 1492-2002的要求。

3.4 列车试验

改进样机在150辆列车定置试验台上进行了编组制动试验,检验改进样机编组情况下的充气、制动、保压、缓解等性能。试验结果表明,改进样机对制动波速影响较小。

4 结 论

通过对120阀部分结构设计进行优化改进,经样机试制及相关试验验证,结果表明改进措施能够有效解决120阀运用中存在的惯性问题,提高运用可靠性,更好的保障铁路货物运输安全和秩序。