基于结构应力法的车体结构疲劳裂纹扩展与剩余寿命评估*

杨海宾, 朱 涛, 肖守讷, 阳光武, 杨 冰

(西南交通大学 牵引动力国家重点实验室, 成都 610031)

目前,针对轨道交通车辆车体焊接结构疲劳评估,普遍采用基于疲劳强度值和P-S-N曲线的名义应力法,这种方法往往依赖于接头类型和载荷形式,当面对复杂结构时,精确度便会降低[1]。密西根大学的董平沙教授提出了基于结构应力的主S-N曲线法,很好的解决了这个问题[2-3]。

对于焊接结构,不可避免的会存在缺陷,这些缺陷很可能成为裂纹的源头,导致结构的使用寿命和承载能力降低,对于服役多年的结构往往也会出现许多疲劳裂纹[4]。如果能模拟这些裂纹的扩展行为,便能对具有裂纹缺陷的焊接结构的服役能力进行计算并指导车辆的阶段性维修。

对于裂纹扩展研究,Paris Law[5]因为简单、准确一直被应用并不断发展。美国宇航研究中心最早提出了表面裂纹应力强度因子计算经验公式[6]。针对应力强度因子的计算,BS 7910和API 579[7-8]给出了最新的计算方程。最初很多学者主要是研究具有预制裂纹的板材在拉伸或弯曲载荷单独作用下裂纹的扩展行为[9-13]。随着研究的深入,国内外学者开始考虑应力比、门槛值、闭合效应和波动载荷对裂纹扩展行为的影响[14-18]。由于焊接结构焊趾处表面易出现裂纹,Pang H L J、Tanaka S、Liu Y P和Zong L[19-22]等通过仿真和试验的手段开展了焊趾处表面裂纹的扩展行为研究。

文中采用结构应力法,在断裂力学的基础上推导了考虑裂纹扩展增量的焊缝裂纹扩展计算方法,并以某低地板有轨电车为研究对象,对车体结构的焊缝进行了剩余寿命评估。

1 裂纹扩展增量理论

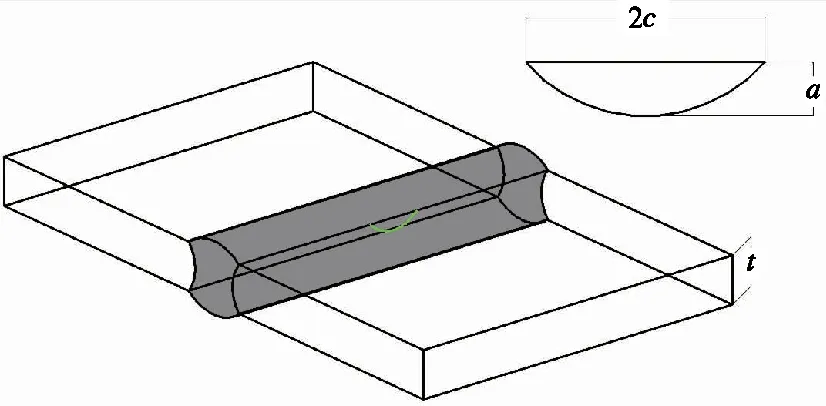

由于焊接工艺特点,焊趾处很容易形成微裂纹。裂纹形式大多为半椭圆表面裂纹,尺寸由裂纹深度a和裂纹半长度c来描述,裂纹深度方向端点定义为A点,长度方向端点定义为C点,见图1。准确描述裂纹的扩展行为对预测已具有初始裂纹的接头服役能力即剩余寿命至关重要。

图1 焊趾处半椭圆表面裂纹

裂纹扩展速率用经典的Paris公式(da/dN=CR(ΔK)m)来描述,考虑应力比和裂纹闭合效应,以及裂纹长度方向塑性强化的影响,建立裂纹最深点A和端点C的扩展速率方程。

da/dN=CR(ΔKA-Kth,R)m

(1)

dc/dN=0.9mCR(ΔKC-Kth,R)m

(2)

由于应力强度因子由变量a和c共同确定且公式较多,积分复杂,采用裂纹扩展增量法并以Δa=0.01 mm 的步长进行迭代计算。

(3)

(4)

ai+1=ai+Δa

(5)

ci+1=ci+Δc

(6)

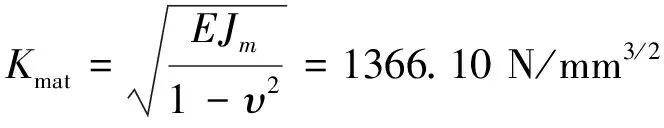

焊趾主要位于母材和焊缝的过度处热影响区,产生初始缺陷的概率大应力集中程度高,这也是为什么大多数焊接接头都是在焊趾处产生微裂纹并断裂的原因。BS 7910给出了钢焊接结构的两段式裂纹扩展方程和裂纹扩展门槛值,何永攀[23]在研究S355耐候钢焊接接头低温特性时给出了20 ℃下的断裂韧性,进而基于BS 7910计算出对应的临界应力强度因子。

(7)

(8)

ΔKth=63 N/mm3/2

(9)

Jm=8.087N/mm

(10)

(11)

其中:ΔKth为裂纹扩展门槛值;Jm代表断裂韧性的积分特征值;Kmat材料的临界应力强度因子。

2 名义应力法确定裂纹最可能出现的位置

目前名义应力法应用最为普遍,故通过名义应力法进行车体疲劳计算,确定车体上相对薄弱的焊缝。名义应力法的应力在线弹性范围内,属于低应力高周疲劳;在应力状态方面又属于单轴疲劳,主要分为疲劳极限法和累计损伤法,分别进行安全因子和疲劳寿命的计算,最有代表性的是英国的BS 7608系列标准以及国际焊接学会(IIW)的标准。针对名义应力法不能反映接头应力集中的影响,近些年来又提出了热点应力的概念对名义应力法进行补充。相比于名义应力热点应力更接近焊趾处应力的峰值,但热点应力法的计算结果与有限元网格的大小、单元的类型、差值点的个数、差值点具体位置的选择等因素相关联,因而计算结果将可能各有不同。为了在材料方面更具有针对性文中采用德国DVS1612 2010[24]标准对低地板车体钢结构焊缝进行接头类型的定义,并采用疲劳极限法,基于应力计算安全因子。

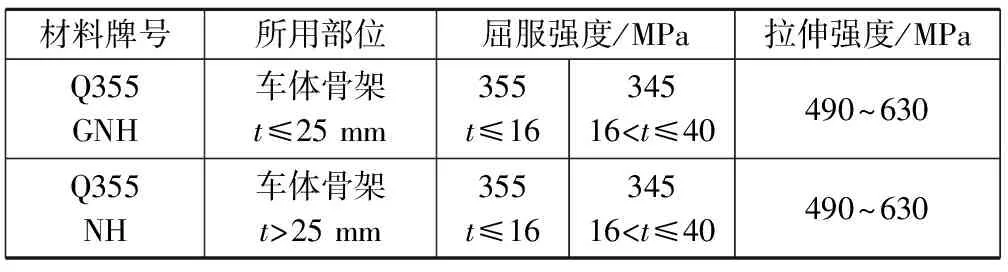

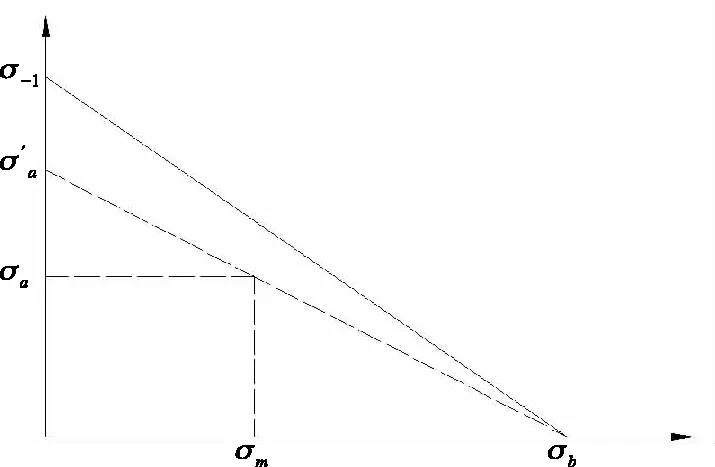

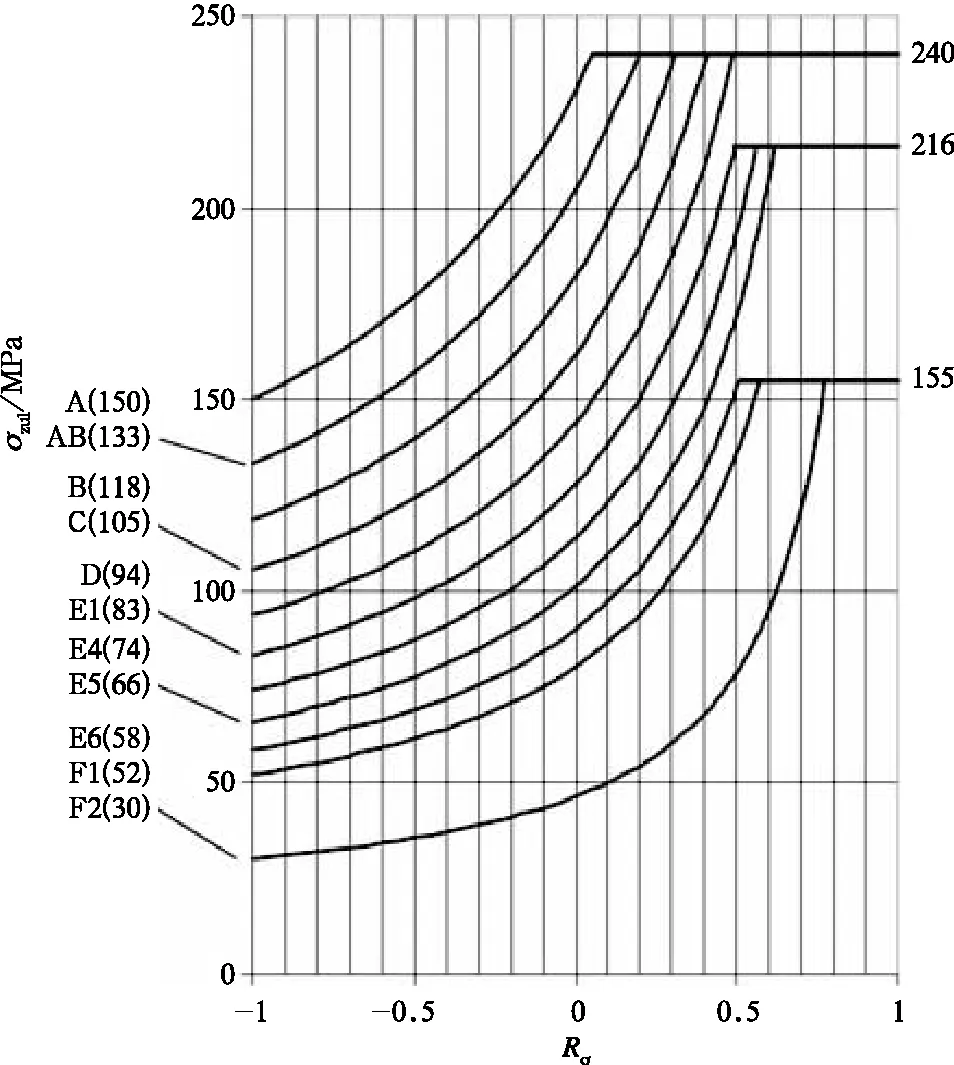

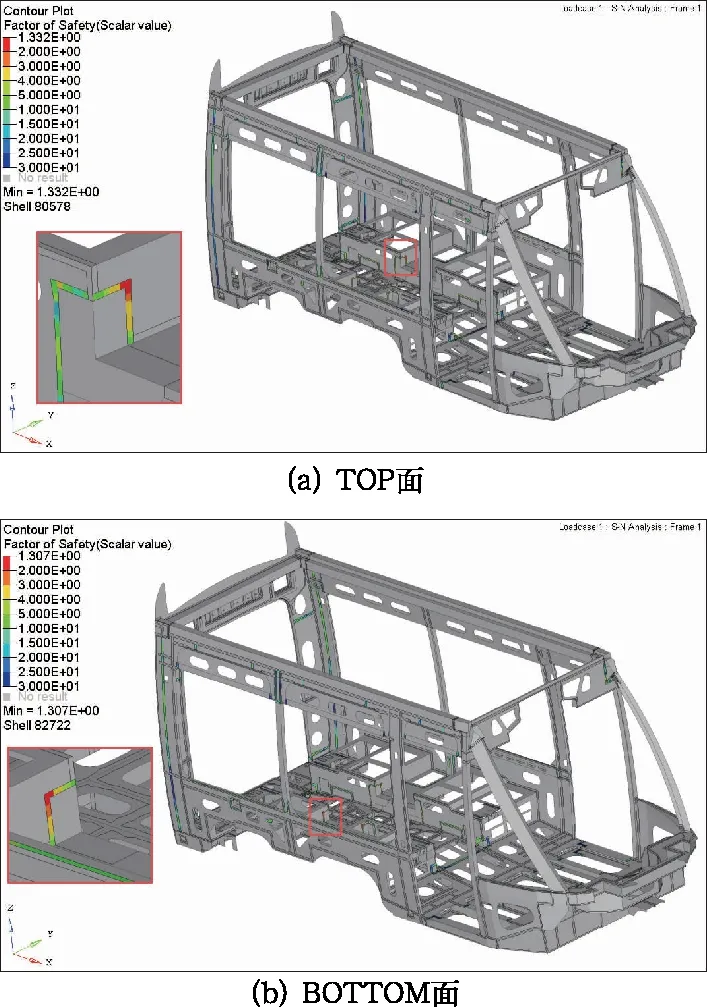

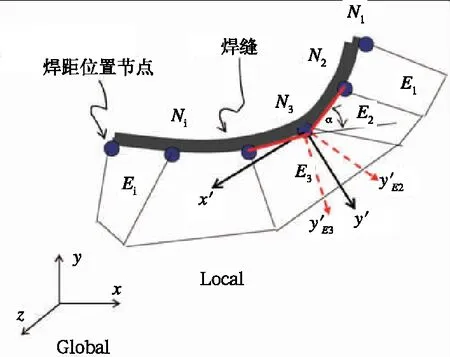

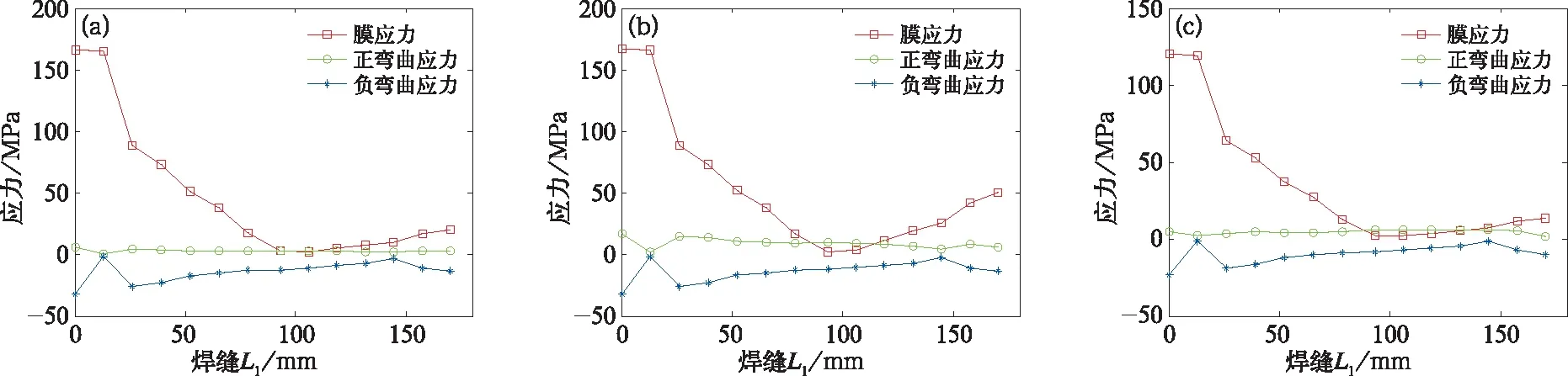

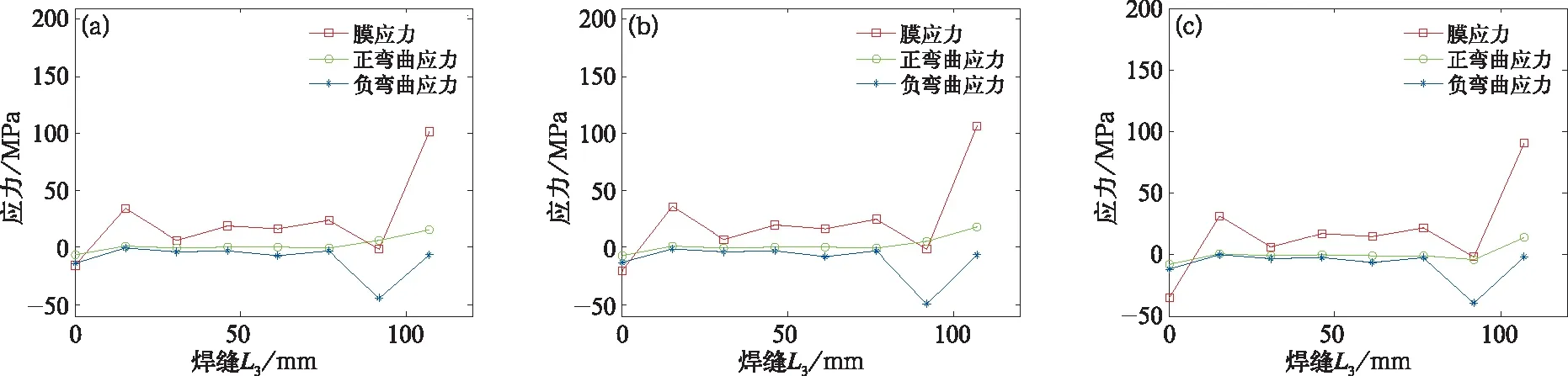

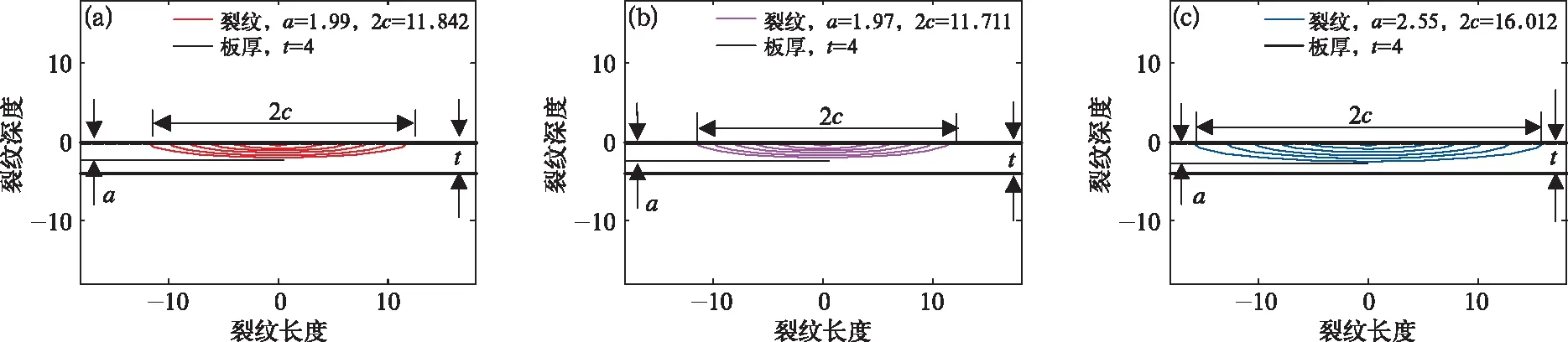

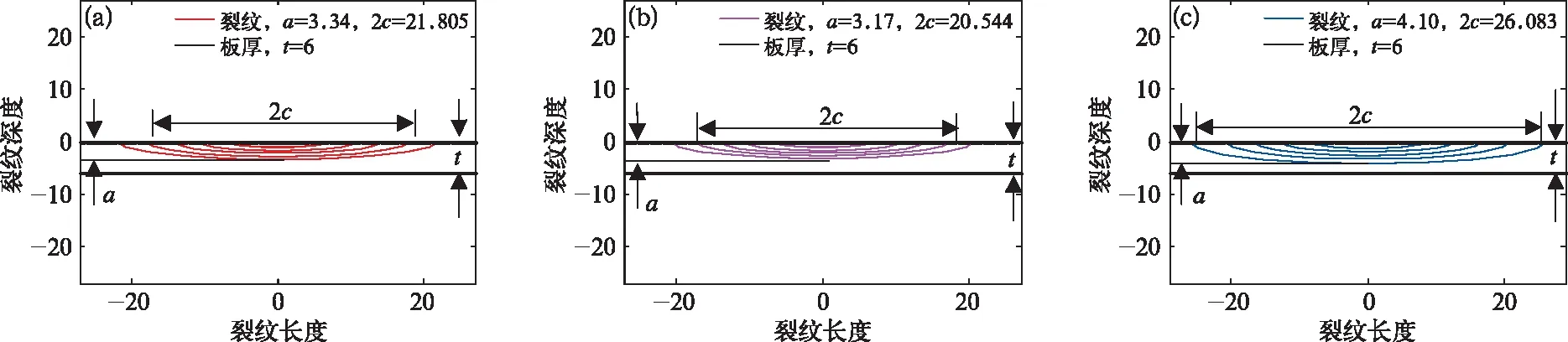

参照VDV 152[25],确定了3种典型的低地板车疲劳工况组合,分别是直线行驶组合G1、过曲线组合G2和启动制动组合G3。采用模块分离法力学模型,通过整车的基本参数计算各个工况下各个车体的接口力,用Nastran软件进行单车有限元计算[26-27]。对于其中的每一种工况组合应用绝对值最大主应力理论,提取出工况组合中的最大和最小主应力作为一个应力循环,并应用Haigh曲线将应力幅值转化为交变载荷下的等效应力幅值,模型见图2,材料参数见表1曲线图见图3及图4。

图2 5模块100%低地板车体

材料牌号所用部位屈服强度/MPa拉伸强度/MPaQ355GNH车体骨架t≤25 mm355t≤1634516 图3 Haigh曲线图 基于应力的安全因子定义如式(12) (12) 车体结构的焊缝类型主要有两种,分别是T型C级和对接B级焊接接头,图5和图6分别给出了直线行驶工况组合G1的两种接头疲劳分析结果(由于篇幅限制,G2和G3组合结果与G1类似,不再累述)。 图4 DVS 1612标准中S355材料不同 等级焊缝的许用疲劳强度 图5 G1组合工况T型接头安全因子 通过名义应力法分析,安全因子相对较小的薄弱焊缝主要有2处:司机室前支撑梁与端墙焊接处,焊缝两条,简单定义为L1和L2;底架二系弹簧座焊接处,焊缝4条,简单定义为L3、L4、L5和L6。由于结构和疲劳载荷都具有对称性,故只需研究焊缝L1和L3在工况组合G1、G2和G3下的受力特点,见图7。 图6 G1组合工况对接接头安全因子 图7 薄弱焊缝分布图 焊接接头的疲劳破坏模式主要有2种:第1种破坏模式是焊缝附近沿板的厚度方向的破坏模式,起始于焊趾;第2种破坏模式是焊缝破坏,它的疲劳破坏根据初始缺陷和突出载荷形式有的起始于焊根,有的起始于焊缝,最后穿透焊缝。而焊缝破坏可以通过设计适当的焊接尺寸和使用适当的焊接工艺予以避免[28],所以焊接接头的疲劳破坏以焊趾开裂为主。就焊趾开裂而言名义应力是不考虑局部细节的整体应力,而热点应力的实质是焊趾处表面的局部应力。但从断裂力学的角度看,控制焊缝裂纹扩展速度的应力不仅仅是焊趾处表面应力,而是从焊趾开始板材的垂直截面上的全部应力的分布状态。 结构应力基于自由体的切面法,采用有限元输出的节点力和弯矩直接计算获得的。图8给出了外力作用下焊趾截面上沿厚度方向上的应力分布,这个应力分布因含有缺口应力而呈现出高度非线性。将这个高度非线性的应力进行分解:第1部分只与外力有关,被称为结构应力;第2部分是去掉第1部分而余下的自平衡应力,被称为缺口应力。这里忽略了剪切应力,原因是它对裂纹开裂的贡献很小,如果剪切应力不能被忽略,那将是多轴疲劳问题。 图8 截面内的应力分解示意图 在给定板厚以后,截面内均匀分布的膜应力可以按照式(13)计算: (13) 而截面内的弯曲应力可以按照式(14)计算: (14) 结构应力即为膜应力和弯曲应力之和: (15) 式中:fy和mx分别是线力和线弯矩,是指焊线单位长度上的力与力矩。这里的焊线指焊接结构最薄弱的地方焊趾热影响区。结构应力法将整体坐标系下的节点力和节点力矩转化为以焊线和板厚为控制参量的局部坐标系下的节点力和节点力矩,并最终基于力和力矩平衡方程转化为线力和线弯矩,见图9。也正是因为如此,结构应力成为焊趾处裂纹扩展的主要驱动应力,能精确的计算焊趾表面裂纹的应力强度因子。 图9 焊线和节点局部坐标定义 局部节点力和线力转换矩阵方程(局部节点力矩和线距转换矩阵方程表达形式相同): (16) 通过疲劳软件Fe-safe 6.4提取每条焊缝在各个工况下节点的膜应力和弯曲应力。在每个工况组合中,将所有工况中节点的最大膜应力和最大弯曲应力作为节点在这个工况组合下的膜应力和弯曲应力。焊缝L1在组合工况G1、G2和G3下的膜应力和弯曲应力如图10所示;焊缝L3在组合工况G1、G2和G3下的膜应力和弯曲应力如图11所示。 通过以上讨论,如果发现结构已有裂纹存在,并能通过磁粉探伤确定裂纹尺寸,那么便能根据裂纹局部受力特点分析裂纹扩展过程,估算裂纹扩展寿命,即剩余寿命。 假定焊缝L1和L3已产生有半椭圆表面裂纹,裂纹尺寸a=0.5 mm,c=1 mm。对于同时承受膜应力和弯曲应力的焊趾处半椭圆表面裂纹,BS 7910给出了详细的裂纹深度方向端点A和长度方向端点C应力强度因子计算公式。文中只考虑I型裂纹在承受主应力(区别于残余应力和预紧力等与外载荷无关的次应力)时的应力强度因子见式(17) 图10 焊缝L1在组合工况G1、G2和G3下的膜应力和弯曲应力 图11 焊缝L3在组合工况G1、G2和G3下的膜应力和弯曲应力 (17) 式中Pm和Pb为膜应力和弯曲应力;Mm和Mb分别为在膜应力和弯曲应力下的应力强度放大因子;Mkm和Mkb为裂纹位于焊趾处时应力强度修正因子。修正系数在裂纹边缘不同点具有不同的值,因此能准确的反映裂纹边缘任一点的扩展速率,具有代表性的是A和C两点,计算结果见表2,焊缝扩展过程见图12,图13。 表2 计算结果 图12 焊缝L1的初始裂纹在组合工况G1、G2和G3下的扩展过程 图13 焊缝L3的初始裂纹在组合工况G1、G2和G3下的扩展过程 应用MATLAB把应力强度因子计算公式和裂纹扩展增量方程封装,将初始裂纹尺寸、材料疲劳参数和结构应力作为输入条件,进行迭代计算。当A点或C点应力强度因子达到材料的临界应力强度因子,循环终止,输出最终寿命N。 通过计算可知: (1)假定初始裂纹尺寸a=0.5 mm、c=1 mm,在标准直线行驶工况组合、过曲线工况组合和启动制动工况组合下,L1焊缝(4 mm厚)的剩余寿命分别为6.7万次、6.6万次和22.4万次;L3焊缝(6 mm厚)的剩余寿命分别为24.5万次、19.2万次和91.2万次,都远小于设计寿命1 000万次。 (2)从裂纹扩展过程来看,裂纹长度方向端点扩展较快并首先达到材料的临界应力强度因子,此时裂纹扩展深度与厚度的比值为0.5~0.6。 文中采用结构应力法,在断裂力学的基础上推导了考虑裂纹扩展增量的焊缝裂纹扩展计算方法,并以复铰式100%低地板有轨电车为研究对象,对车体结构薄弱位置的焊缝进行了剩余寿命评估。主要得到以下结论: (1)通过计算,具有初始裂纹的焊缝寿命大致在6.6 万次到91.2万次,远小于设计寿命1 000万次。 (2)裂纹扩展到板厚的0.5~0.6倍时达到裂纹的临界状态。 (3)利用考虑裂纹扩展增量的焊缝裂纹扩展计算方法,可对含有初始裂纹的结构进行剩余寿命评估,进而根据计算结果制定相应的维修策略。 为了更准确地描述接头剩余寿命,可从以下3个方面进行深化:根据列车运行情况测试并编制载荷谱;通过试验得出焊接接头热影响区的疲劳断裂特性;根据焊接接头在结构中的特点判断裂纹类型和临界断裂尺寸。

3 结构应力法

4 模拟初始裂纹进行剩余寿命计算

5 结论及展望