机车车载安全防护系统出厂测试设备的研制

王苏敬

(1 中国铁道科院研究院集团有限公司 机车车辆研究所, 北京 100081;2 北京纵横机电科技有限公司, 北京 100094)

机车车载安全防护(6A)系统是用于提高机车防范安全事故能力的系统性、平台化的安全防护装置[1]。

针对生产车间现有6A系统的测试设备及工装较为分散情况,为提高测试效率,满足 6A系统批量生产的产能要求,依据《机车车载安全防护系统(6A系统)例行试验大纲》,设计开发基于模块化通用测控系统的6A系统出厂测试设备。

1 测试设备功能指标

6A系统出厂测试设备测试对象分为单一板卡以及组装完成的整机。单一板卡共计11种17块,具体如下:

(1)CPU板卡CPU1、CPU2;

(2)交换板卡SWT1、SWT2;

(3)电源板卡PW1、PW2;

(4)存储板卡ST1、ST2;

(5)空气制动安全监测子系统板卡:AB;

(6)走行部故障检测子系统板卡: AT1;

(7)防火监控子系统板卡:AF;

(8)列车供电监测子系统板卡:AP;

(9)视频监控及记录子系统板卡:AV1、AV2、AV3;

(10)高压绝缘检测子系统板卡:AG;

(11)音视频语音终端。

装配完毕的6A整机测试需求为:进行音视频语音终端部分、电源箱部分、中央处理平台部分、子系统部分的硬件接口及软件功能测试。

经整理分析测试设备主要功能指标如下:

(1)5路模拟信号、15路数字信号——对6A系统机车空气制动安全监测子系统的功能测试;

(2)2路模拟、10路数字信号——对6A系统机车高压绝缘监测子系统的功能测试;

(3)485通信——对6A系统列车供电监测子系统的功能测试;

(4)4路模拟信号、CAN总线通信——对6A系统机车走行部故障监测子系统的功能测试;

(5)2路模拟信号、485通信——对6A系统机车防火监控子系统的功能测试;

(6)14路模拟信号——对6A系统机车视频监控子系统的功能测试;

(7)以太网通信——对6A系统中央处理平台的通讯功能测试;

(8)2路模拟信号、以太网通信——对6A系统音视频语音终端的功能测试;

(9)2路模拟信号采集——对6A系统电源的功能测试。

2 测试设备原理及组成

2.1 测试设备原理

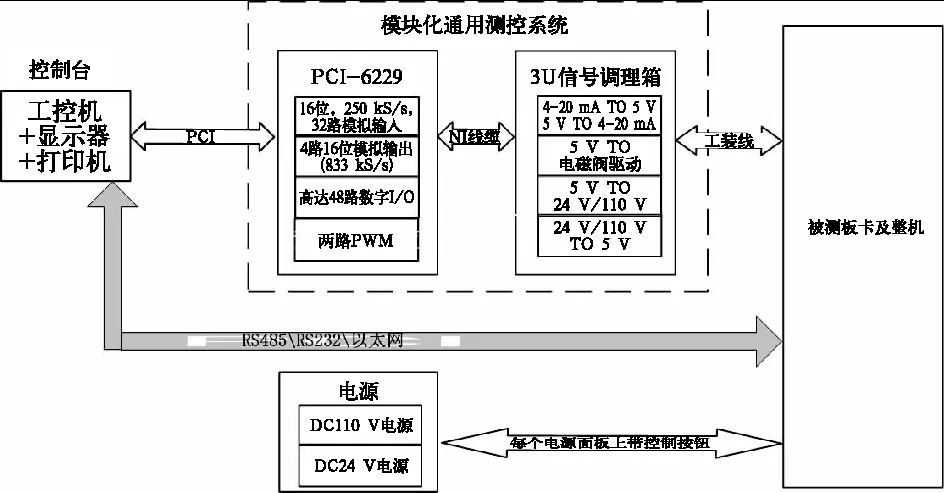

6A系统测试设备采取以工控机作为主控模块,通过PCI-6229多功能测控板卡+3U信号调理机箱的测控系统实现与6A主机或单板板卡信号的匹配测试,设计过程中充分考虑了测控系统的模块化通用性,并兼顾系统的可扩展性。测试设备原理图如图1所示。

2.2 测试设备组成

测试设备包括:机柜、工控机、模块化通用测控系统和人机交互设备。

图1 测试设备系统原理图

机柜:采用可移动式设计,在批量生产时可根据生产车间情况进行整机功能测试及老化期间巡检测试。

工控机:包含主控单元模块、通信模块(COM、485、以太网)。

模块化通用测控系统:以NI公司PCI-6229多功能测控板卡为主+3U信号调理机箱的测控系统,系统具备可扩展性,可根据需要添加测控板卡和调理电路板,定义最小应用单元为1块PCI-6229板卡和X(X可选3、6、8)槽位3U调理机箱,可实现32路模拟量采集、4路模拟量输出、2路PWM以及48数字量输入输出的信号测控,实际应用时可根据实际对测控系统的路数要求增减最小单元。接口转换部分根据被测件的不同通过不同工装线实现与被测件的连接。

人机交互设备:包含显示器、键盘、鼠标、打印机、音视频显示终端等,界面易于操作,提高测试效率。

2.3 模块化通用测控系统

以PXI-6229为核心数控板卡+ X(X可选3、6、8)槽位的3U信号调理机箱,同时考虑测控系统的可扩展性,一个完备的最小单元1块PCI-6229板卡和8槽位3U调理机箱,最小单元可实现如下信号测控:

32路模拟量采集(电压电流可选);

4路模拟量输出(电压电流可选);

2路PWM(电平DC5VDC24VDC110可选);

48数字量输入输出(DC110VDC24V可选);

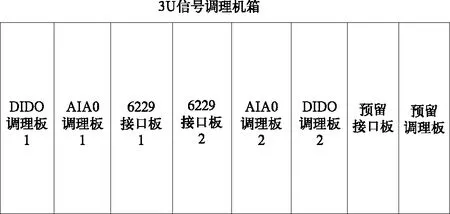

上述信号用6个槽位,另两个槽位为扩展性预留,可根据系统需要扩展板卡和调理电路,调理机箱布置图如图2所示:

8槽位信号调理机箱包括:背板、6229接口板(1和2)、AIAO调理板(1和2)、DIDO调理板(1和2)和两个预留槽位。

6229接口板1和2电路板是相同的,实现6229的信号引入背板,只是因在不同槽位而面板命名不同;AIAO调理板1和2电路板的电路是一样的,电路板可实现电压信号(0~5 V、0~10 V)或电流信号(0~20 mA)的输入输出;DIDO调理板1和2电路板的电路是一样的,可根据提供电源不同(DC 110 VDC 24 V),即可实现不同的输出信号电平,对DI信号调理部分通过调整光耦前端的分压电阻实现不同电平信号的隔离和采集,PWM信号也在DIDO调理板卡上实现。

图2 3U信号调理机箱布置图

根据测试设备对测控信号的需求,调理机箱有3槽位、6槽位和8槽位的灵活配置,若信号量超出1块6229板卡的能力范围,可增加最小应用单元的个数。

3 测试设备软件开发

6A系统测试设备测试软件选用NI公司的LabVIEW平台进行编制。LabVIEW是由NI公司推出的一款基于图形化开发、调试和运行的高效集成化编程环境[2]。

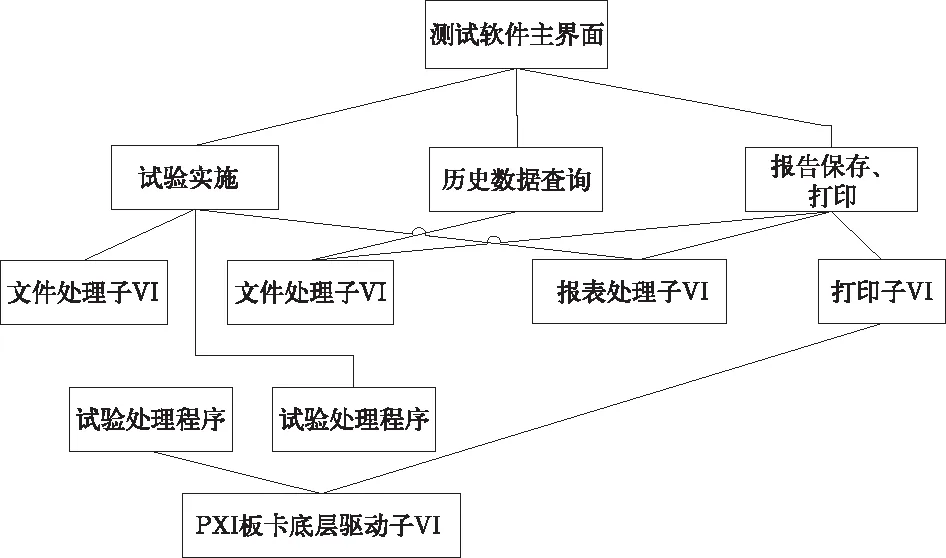

本设备的人机交互界面包括3部分:初始化部分,试验实施部分,管理主数据部分。初始化部分是系统进行自检、并初始化设备,试验实施部分包括被测件的选择以及测试实施界面,管理主数据部分实现试验数据的管理。

初始化部分是系统启动时自动进行的操作,采用分模块设计方法,由主界面逐一调用各模块。试验实施界面是测试任务的执行界面,根据被测件的不同选择不同的测试项,并调用不同的测试子程序,完成测试任务。调用方法均采用动态调用方式,节约系统资源,提高工作效率。

测试程序模块调用结构如图3所示。

测试软件可以实现对六轴机车和八轴机车AB板卡、AV板卡、AT1板卡、AF板卡、AP板卡以及AG板卡的自动检测,并可对测试结果实时显示和保存。

软件主要功能模块示意图如图4所示。

用户在启动界面之后,在主界面可以选择相应机车的相应板卡进行测试并实时显示测试进程。

以AB板卡为例说明具体板卡的测试流程如图5所示。

对测试数据的记录采取数据库的方式,比较下述3种LabVIEW访问数据库的方式,本程序选择方式3——LabSQL访问数据库。

图3 测试软件结构图

图4 测试框图

图5 AB板卡测试流程图

方式1:利用NI公司开发的LabVIEW SQL TOOL kit工具包访问数据库。优点:可方便的访问多种数据库;缺点:价格昂贵。

方式2:利用LabVIEW的ActiveX功能,调用Microsoft ADO控件,通过SQL语言实现数据库访问。缺点:需要熟练掌握Microsoft ADO和SQL语言,并需要从底层进行复杂编程[3]。

方式3:通过工具包LabSQL访问数据库。LabSQL是一个免费的、源代码开放的、多数据库、跨平台的LabVIEW 数据库访问工具包[4],优点:该工具包将复杂的底层ADO 及SQL操作封装成一系列的LabSQL VIs,用户只需熟悉LabSQL的固定语句即可通过简易编程,实现数据库访问。

4 实现及试验结果

测试设备设计紧凑,通过左侧面的工装线连接至6A系统的接口板上,实现与被测件的电气连接,测试完后拔掉6A系统接口板端的插头,测试设备可方便的移动到下一个被测件附近,测试现场如图6所示。

图6 试验测试图

测试软件主界面如图7所示。

图7 测试程序主界面

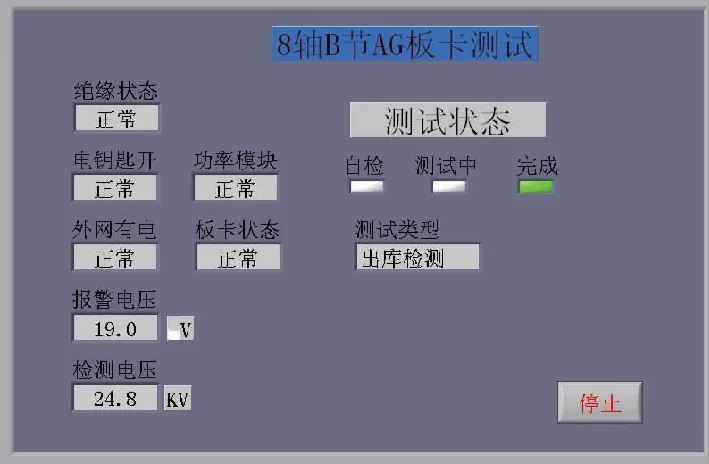

测试数据以AG板卡为例,AG板卡测试界面如图8所示。

图8 AG板卡测试界面

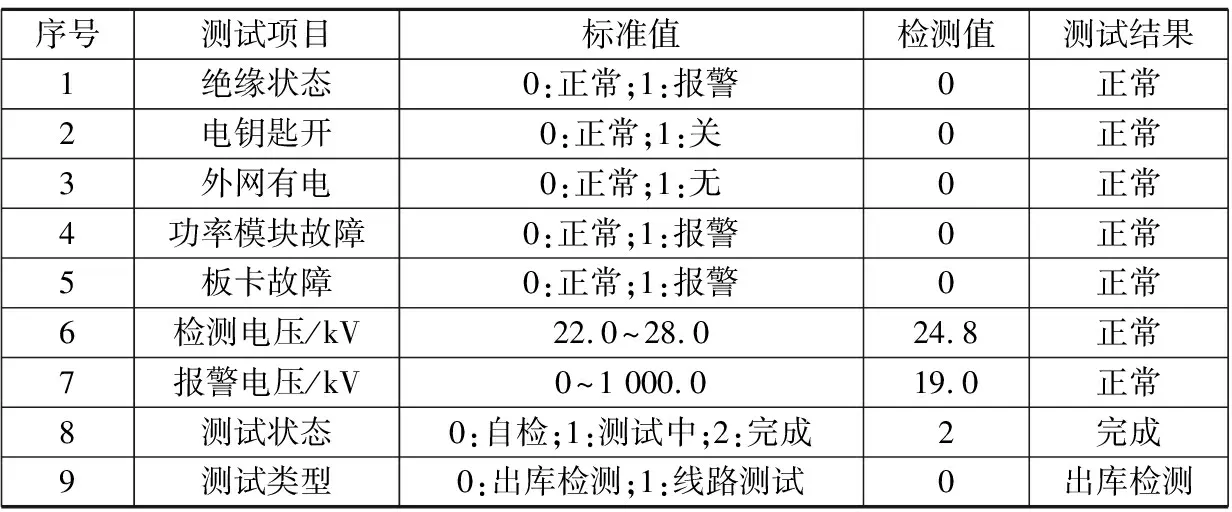

AG板卡测试项点和测试数据如表1所示。

表1 AG板卡测试数据

5 结 论

6A系统出厂测试设备结构紧凑,移动方便,彻底解决了前期测试工装分散和移动困难的问题,在测试效率方面,前期分散工装需要2人协作测试,8小时可测试2台,现用测试设备测试后1人8小时可测试5台,所用工时为前期的20%,测试效率显著提升,为6A系统的批量生产提供了良好的试验手段和条件。

此设备采用模块化设计,测控系统和测控软件模块化通用性设计的实现为后续测控设备的持续开发搭建了很好的基础平台。