低盐油腐乳发酵过程中品质和挥发性风味的分析

魏冠棉,张军伟,周鹏*

(1.江南大学 食品科学与技术国家重点实验室,江苏 无锡 214122;2.江南大学 食品安全国际合作联合实验室,江苏 无锡 214122)

油腐乳是以大豆为原料经磨浆、制坯、培菌、发酵而制成的发酵豆制品[1]。油腐乳因其营养丰富、质地细腻、滋味鲜美和激发食欲等特点,成为深受云、贵地区人们喜爱的调味品和佐餐食品。食盐在油腐乳生产过程中具有以下作用:通过渗透压的作用降低油腐乳毛坯中的水分含量;为油腐乳提供咸味;抑制毛霉等有益微生物过度生长,尤其是抑制和防止杂菌和致病菌的生长;抑制后发酵过程中蛋白酶、脂肪酶等酶的活性,防止油腐乳的过度发酵而引起质量问题[2]。虽然盐在油腐乳生产过程中具有调味、抑菌等积极作用,但是高盐与成人的高血压症、中风、胃癌和肾病等疾病显著相关[3];此外,在发酵后期,油腐乳的盐含量大于12 g/100 g腐乳,其过咸的口感大大地限制了消费者的选择[4]。而过低的盐含量则会导致腐乳的质地松散或腐败变质,从而引起腐乳的安全问题[5]。因此,制作低盐含量的油腐乳很有必要。

近年来对腐乳的风味研究越来越多,庄洋等[6-10]研究了不同的菌种和配料对腐乳的挥发性风味物质的影响不尽相同,但腐乳挥发性风味成分以酯类和醇类为主,其中酯类含量最多。虽然对腐乳风味的研究很多,但针对低盐发酵对油腐乳风味影响的研究却未见报道。

因此,本实验通过低盐发酵制备油腐乳,并对发酵过程中油腐乳的品质和挥发性风味进行分析,为低盐油腐乳的生产提供理论依据。

1 材料与方法

1.1 主要材料与试剂

低盐腐乳生产过程中的原辅料、半成品和成品:中国南方某腐乳生产企业;毛霉菌株:实验室保存菌株;酚酞、氢氧化钠、硝酸银、硫氰酸钾标准品、硫酸铁铵、甲醛、硼酸、甲基红、溴甲酚绿、硫酸、硫酸铜和硫酸钾:国药集团化学试剂(上海)有限公司。

1.2 仪器与设备

HYL-C3摇床 太仓市强乐实验设备有限公司;DM2000生物显微镜 徕卡显微系统有限公司;BGZ-246电热恒温烘箱 上海博迅实业有限公司;T10 basic分散机、IKA-RO10搅拌器 德国IKA仪器设备有限公司;S220 Seven Compact pH/离子计 梅特勒-托利多公司;X08A自动消化装置和K1302自动定氮分析仪 上海晟声自动化分析仪器有限公司;Trace 1300 GC-MS色谱仪 赛默飞世尔科技公司。

1.3 实验方法

1.3.1 油腐乳的制备与采集

大豆→浸泡→磨浆→豆浆→加入酸浆制备酸豆腐→切块→白坯→接种毛霉→前发酵→毛坯→晾晒→盐渍→腌制→装瓶→后发酵→油腐乳。

在后发酵0,30,90天时,随机收集不同盐含量的油腐乳,11% SCF(对照组)、9% SCF、7% SCF和5%SCF各5瓶。

1.3.2 油腐乳理化指标的测定

油腐乳中的水分含量采用直接干燥法测定,参照GB 5009.3—2010;总酸含量采用酸碱滴定法测定,参照GB/T 12456—2008;氨基酸态氮含量采用甲醛值法测定,参照GB/T 5009.39—2003;水溶性蛋白的测定参照NY/T 1205—2006;氯化钠含量采用间接沉淀法测定,参照GB/T 12457—2008。

1.3.3 油腐乳挥发性风味物质的测定

样品的前处理:取3 g研磨均匀的样品于顶空进样瓶中,加入1 g氯化钠、3 mL去离子水和25 μL内标物(100 mg/L苯甲酸乙酯),混匀,密封。

固相微萃取程序:将样品瓶置于60 ℃水浴中振荡孵育10 min,顶空萃取20 min,萃取头插入进样口后解吸5 min。

气相条件:DB-WAX(30.0 m×0.32 mm×0.25 μm)色谱柱;进样口温度240 ℃;升温程序:初始炉温为40 ℃(保持2 min),以10 ℃/min升至185 ℃(保持1 min),再以10 ℃/min升到240 ℃(保持8 min);载气为氦气,流速为1.5 mL/min;进样量1 μL。

质谱条件:电离方式为EI;离子源温度为230 ℃;扫描范围为33~440 m/z,扫描速率为0.2 s/scan;电子能量为70 eV。

2 结果与分析

2.1 低盐油腐乳发酵过程中品质的变化

通过腐乳的成熟度判定腐乳成熟过程中品质的动态变化;腐乳成熟度的判断标准包括水分、总酸、氨基酸态氮、水溶性蛋白和食盐含量[11,12]。

2.1.1 低盐油腐乳发酵过程中水分含量的变化

图1 低盐油腐乳后发酵过程中水分含量的变化Fig.1 Changes of water content in low-salt oily fermented bean curd during post-fermentation

由图1可知,在低盐油腐乳后发酵90天过程中水分含量变化不显著,这是由于油腐乳的水分在晾晒和盐渍过程中几乎达到平衡。低盐发酵油腐乳的水分含量均小于75%,即符合中华人民共和国国内贸易行业标准SB/T 10170-2007《腐乳》中腐乳成熟的理化要求。

2.1.2 低盐油腐乳发酵过程中总酸含量的变化

腐乳的酸度主要由发酵过程中产生的有机酸、游离氨基酸、游离脂肪酸等形成。前发酵过程中,微生物分泌大量的糖化酶和脂肪酶,使白坯中的碳水化合物和脂肪分解成有机酸等;后发酵过程中,蛋白酶催化生成游离氨基酸。

图2 低盐油腐乳后发酵过程中总酸含量的变化Fig.2 Changes of total acid content in low-salt oily fermented bean curd during post-fermentation

由图2可知,随着后发酵时间的延长,总酸含量呈递增趋势。在后发酵30天过程中,5% SCF的总酸含量增长最为显著,其总酸含量为2.29 g/100 g;7%和9% SCF的总酸增长速度次之,11% SCF的总酸增长最慢。在后发酵90天过程中,5% SCF的总酸含量趋于稳定,7% SCF的总酸含量增加至2.35 g/100 g,9%和11% SCF的总酸含量缓慢增长。低盐发酵油腐乳的总酸含量均小于2.5 g/100 g,即符合中华人民共和国国内贸易行业标准SB/T 10170-2007《腐乳》中腐乳成熟的理化要求。由于低盐油腐乳盐含量降低,使得盐对酶的抑制作用降低,从而易于油腐乳后发酵过程中水解反应的进行和有机酸、游离氨基酸、游离脂肪酸等的生成,因此低盐油腐乳的总酸含量高于对照组(11% SCF)含量。

2.1.3 低盐油腐乳发酵过程中氨基酸态氮含量的变化

氨基酸态氮是指以氨基酸形式存在的氮元素的含量,是判断发酵产品发酵程度的特性指标。它是由原料中的蛋白质水解产生的;指标越高,则氨基酸含量越高,鲜味越好。

由图3可知,随着后发酵时间的延长,氨基态氮含量逐渐增加;低盐油腐乳的氨基态氮含量增长速度大于对照组(11% SCF)的增长速度。由于油腐乳后发酵30天时,油腐乳中盐含量较低,对酶的抑制作用相对较小,氨基态氮含量增长较快;此外,由于油腐乳中盐含量的不同,酶解反应受到的抑制作用不同,故氨基态氮含量增长速度不一致。随着发酵时间的延长,油腐乳中盐含量逐渐升高且达到平衡,导致酶的活性不同程度地降低,从而使得氨基态氮含量增长速度降低。低盐发酵油腐乳的氨基态氮含量均大于0.5 g/100 g,即符合中华人民共和国国内贸易行业标准SB/T 10170-2007《腐乳》中腐乳成熟的理化要求,表明降低盐含量利于提高氨基酸态氮含量和加速油腐乳的成熟。

图3 低盐油腐乳后发酵过程中氨基酸态氮含量的变化Fig.3 Changes of amino nitrogen content in low-salt oily fermented bean curd during post-fermentqation

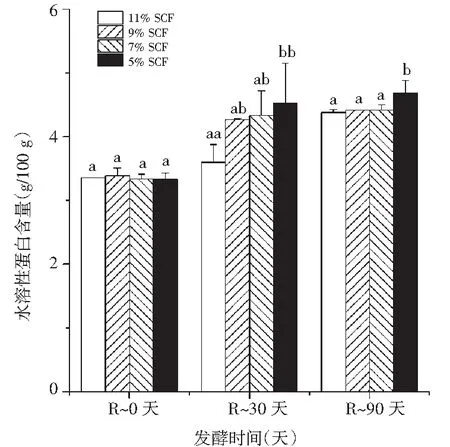

2.1.4 低盐油腐乳发酵过程中水溶性蛋白含量的变化

水溶性蛋白质和氨基态氮是腐乳中重要的风味前体物质,与腐乳品质有着密切的关系。腐乳发酵过程中水溶性蛋白质和氨基态氮均为蛋白质水解程度的表征。

图4 低盐油腐乳后发酵过程中水溶性蛋白含量的变化Fig.4 Changes of water-soluble protein content in low-salt oily fermented bean curd during post-fermentation

由图4可知,随着后发酵时间的延长,水溶性蛋白含量逐渐增加,在后发酵90天时含量相近。由于油腐乳后发酵30天时,低盐油腐乳中盐含量较低,对蛋白酶的抑制作用相对较小,水溶性蛋白含量增长较快。随着发酵时间的延长和蛋白水解反应的进行,水溶性蛋白含量趋于稳定。低盐发酵油腐乳的水溶性蛋白含量均大于3.2 g/100 g,即符合中华人民共和国国内贸易行业标准SB/T 10170-2007《腐乳》中腐乳成熟的理化要求,表明降低盐含量有利于提高水溶性蛋白含量和加速油腐乳的成熟。

2.1.5 低盐油腐乳发酵过程中氯化钠含量的变化

盐在油腐乳发酵过程中的作用主要是:赋予油腐乳咸味;通过渗透压的作用降低油腐乳中的水分含量;抑制后发酵过程中的酶活,防止过度发酵而引起质量的问题;抑制毛霉等有益微生物过度生长,尤其是抑制和防止杂菌和致病菌的生长。

由图5可知,随着后发酵时间的延长,盐含量先略微升高后趋于稳定。盐渍后毛坯的盐含量为5.99 g/100 g,而腌制调料中盐含量不同,使得毛坯和腌制调料的渗透压不同,因此后发酵前期,毛坯吸收腌制调料中盐的速度不一致。随着后发酵时间的延长,渗透压降低,油腐乳中盐含量趋于稳定。

图5 低盐油腐乳后发酵过程中氯化钠含量的变化Fig.5 Changes of sodium chloride content in low-salt oily fermented bean curd during post-fermentation

2.2 低盐油腐乳挥发性风味含量的变化

表1 低盐发酵油腐乳中的挥发性风味物质含量Table 1 Content of volatile flavor compounds in low-salt oily fermented bean curd

续 表

由表1可知,通过GC-MS 方法分离鉴定出低盐发酵油腐乳中挥发性风味化合物77种:2种酚类、5种醛类、5种酮类、10种酸类、26种醇类、22种酯类和7种烷烃类;5种样品挥发性风味物质种类相近,但含量有较大差异:酸豆腐中挥发性风味化合物含量为5542.44 μg/kg,其中醇类、酸类和酯类占的比例较大,分别为74.41%,9.02%,5.81%;低盐油腐乳中挥发性风味物质含量显著升高,11%,9%,7%,5% SCF挥发性风味物质含量依次为21224.68,26898.17,34899.71,33548.01 μg/kg,其中酯类、醇类和醛类占的比例较大,分别为35.91%~41.78%,33.73%~43.11%和11.46%~22.76%。

酯类大多数具有特殊香气,赋予了腐乳香甜气味[13]。乙酸乙酯、2-甲基丁基乙酸酯、辛酸乙酯、肉豆蔻酸乙酯、亚麻酸乙酯、苯乙酸乙酯、3-苯丙酸乙酯、乙酸熏衣草酯、乙酸戊酯、乙酸异戊酯和乙酸芳樟酯赋予了油腐乳果香和花香;油酸乙酯、亚油酸乙酯和棕榈酸乙酯赋予了油腐乳奶油香气和酯香;水杨酸甲酯和棕榈酸甲酯分别赋予了油腐乳草药香气和酯香[14]。油腐乳挥发性风味物质中乙酯类物质含量较高,这与生产过程中乙醇的加入相关;在油腐乳发酵过程中,脂肪酸分解为游离脂肪酸,在酶的催化作用下游离脂肪酸与乙醇发生酯化反应生成具有香气的脂肪酸酯类物质。

油腐乳中酸类、醇类和醛类等挥发性风味物质与发酵过程中物质的分解代谢紧密相关。脂肪在油腐乳成熟过程中降解形成己酸、辛酸和油酸等游离脂肪酸,它们分别赋予了油腐乳奶油味、脂肪味和猪油气味[15,16];蛋白质在蛋白酶作用下水解成游离氨基酸,苯丙氨酸(Phe)在酶的作用下分解代谢成苯乙醇,它赋予了油腐乳花甜香[17,18];蛋白质在蛋白酶作用下水解成游离氨基酸,苯丙氨酸(Phe)在酶的作用下分解代谢成苯甲醛,它赋予了油腐乳坚果味。

3 结论

通过对11%,9%,7%,5%食盐添加量的油腐乳后发酵过程中的理化指标和挥发性风味物质的分析,确定低盐发酵能够提高油腐乳的品质和挥发性风味物质的含量。综合油腐乳发酵过程中的理化指标和挥发性风味物质,7%和9%食盐添加量可以用于油腐乳的实际生产。