非对称信息下闭环供应链回收品质量控制系统动力学分析

张玉春,冯 昱

(兰州理工大学 经济管理学院,兰州 730050)

0 引言

回收再制造作为一种废旧产品处理的高级形式,受到社会各界的关注。但回收流程的复杂性、回收方式以及回收地点的不确定性,造成回收品数量及质量的不确定,对回收品质量实施控制以保证再制造产品质量就尤为重要。同时,销售商作为废旧产品回收主体,可能存在的趋利行为使得回收品质量水平作为私人信息不与制造商共享,导致双方信息不对称,损害节点企业间合作关系及供应链协调。因此,非对称信息下,如何对回收品质量实施有效控制是提升再制造品质量以及闭环供应链效益的关键。

综合国内外相关文献[1-10],信号传递理论被广泛应用于供应链质量管理及供应链失调问题。但目前研究大多应用于二级供应链质量控制,针对闭环供应链,特别是回收环节的质量控制问题研究较少。研究方法上,大多采用博弈论,欠缺对现实环境中回收延迟、信息延迟等情形的考虑。基于此,本文采用系统动力学方法(System Dynamic),利用信号传递理论,构建非对称信息下的闭环供应链回收品质量控制模型,动态描述在不同回收信息下回收品质量变化情况,并得出回收品质量水平的有效控制策略。

1 非对称信息下闭环供应链回收品质量水平控制SD模型构建

1.1 模型构建

1.1.1 建模分析

本文研究由一个供应商、一个制造商和一个销售商组成的闭环供应链系统。正向供应链从供应商供应原材料开始,经由制造商制造新产品、销售商出售新产品给最终客户结束。逆向供应链始于生命终止后的废旧产品,销售商负责回收检测,制造商对回收产品进行再制造,并再次进入正向供应链,形成“资源-生产-消费-再生资源”的闭环反馈式循环过程。

针对废旧产品回收阶段,主要包含拆卸、清洗、检测等环节,销售商是否合理运输废旧产品,是否具备科学的拆卸方案保证再制造零部件的质量性能,是否有效清洗保证废旧产品后期加工过程等均是影响回收品质量的重要因素。本文引入运输质量水平、清洗质量水平、拆卸质量水平作为决定回收品质量水平因素,如图1所示。

图1回收品质量水平影响因素

此外,由回收信息不对称引起的道德风险问题,本文引入信号传递理论对回收品质量控制问题进行研究。Guide[11]指出再制造系统的利润依赖于废旧产品回收数量、质量以及市场对再制造产品的需求,故同时考虑回收数量和回收质量,是提升再制造品质量以及闭环供应链利润的关键。因此,本文选择销售商回收比例和回收品质量预防水平(销售商提供的合格产品的概率)作为信号传递,制造商通过观察销售商双因素行为决策,作出回收产品质量检查决策。若检测出回收品质量不合格时,给予销售商一定比例的惩罚,同时制造商产生质量检测成本。参照文献[12],本文假定质量处罚比例为原回收价格的50%。质量预防水平、质量检测水平、质量检测成本、质量激励以及激励成本等因素,作为模型引入的与质量信号传递过程相关的变量。

1.1.2 系统流图构建

基于以上分析,本文所构建的闭环供应链回收品质量水平控制系统动力学模型如图2所示。

图2闭环供应链回收品质量水平控制系统动力学模型

1.2 方程设计

依据已构建的系统动力学模型,将系统中的变量关系转化为数学公式,以分析变量间关系。

主要变量方程如下:

S原材料库存=INTEG(S采购率-M制造率,0);

M新品库存=INTEG(M新品制造率-M新品发货率,0);

R新品库存=INTEG(M新品发货率-R新品销售率,0);

R回收品库存=INTEG(回收率-M再制造品制造率,0);

M再制造品库存=INTEG(IF THEN ELSE(M再制造品库存<0,M新品库存,M再制造品制造率-M再制造品发货率),0);

R再制造品库存=INTEG(IF THEN ELSE(R再制造品库存<0,R新品库存,M再制造品发货率-R再制造品销售率),0);

M新品制造率=DELAY1((MIN(S原材料库存,M新品订货率),M制造延迟));

M再制造率=DELAY1(MIN(R回收品库存*回收品可再制造比例,M再制造品订货率),M制造延迟);

拆卸环境质量水平=WITH LOOKUP(拆卸环境质量评价,([(0,0)-(10,1)],(0,0),(1,0.1),(2,0.2),(3,0.3),(4,0.4),(5,0.5),(6,0.6),(7,0.7),(8,0.8),(9,0.9),(10,1)));

运输质量水平=WITH LOOKUP(运输质量评价,([(0,0)-(10,1)],(0, 0),(5,0.5),(6,0.6),(6.5, 0.65),(7,0.7),(7.5,0.75),(8,0.8),8.5,0.85),(9,0.9),(10,0.99)));

清洗质量水平=WITH LOOKUP(清洗质量评价,([(0,0)-(10,1)],(0,0),(5,0.5),(6,0.6),(6.5,0.65),(7, 0.7),(7.5,0.75),(8,0.8),(8.5,0.85),(9,0.9),(10,0.99)))。

初始常量设置如下(见表1)。

表1 常量设置

本文仿真数据参照2015年、2016年格力集团年度报告设置[13,14],以低端空凋机型为例,建立模型常量集。

2 非对称信息下闭环供应链回收品质量水平控制模型仿真分析

2.1 不同回收比例下的回收品质量水平控制

2.1.1 低回收比例

假定销售商将回收比例公开,且回收比例为30%时,销售商以回收品质量预防水平为信号传递给制造商。表2为销售商质量预防水平仿真设置,即销售商提供的回收品质量合格率,分别为40%、60%、80%。

表2 低回收比例下质量预防水平设置

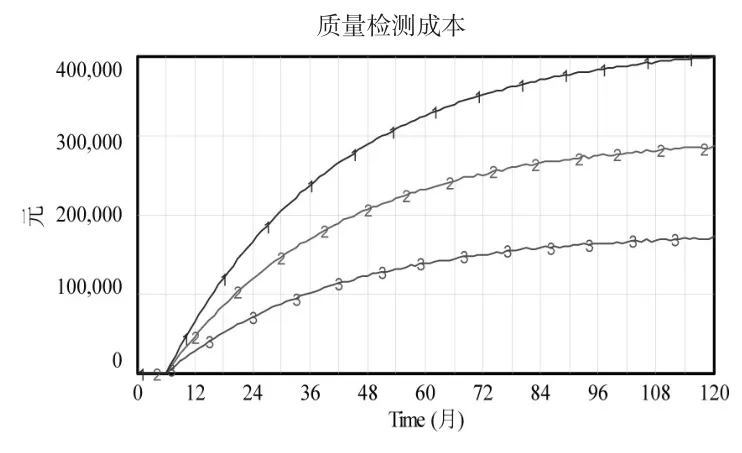

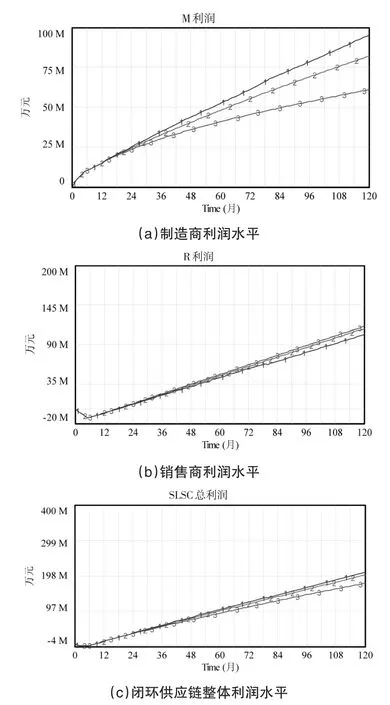

图3为制造商知道回收品合格率情况下,制造商对回收品的质量检测水平变动。可以看出,当销售商回收品质量水平不断提升,且传递给制造商的质量信号足够高时,制造商质量检测水平不断下降,趋向于不进行质量检测。下页图4(a)至图4(c)(见下页)为回收比例较低时,不同质量预防水平下的闭环供应链各成员利润变动情况。仿真结果显示,质量预防水平的升高使得销售商利润水平呈下降趋势,而质量检测水平的不断下降为制造商带来更高的收益。这是由于质量检测水平的下降使得制造商产生的质量检测成本逐渐降低(如下页图5所示),且较高的回收品质量合格率降低了制造商再制造难度,再制造成本降低,从而使制造商利润逐渐上升。而较高的回收品质量预防水平迫使销售商付出更多的回收努力投入,且低回收比例下回收率较低,回收阶段的收入不足以弥补付出的回收努力成本,因此销售商利润水平降低,闭环供应链整体收益也有下降趋势。综上,在销售商低回收比例下,销售商会选择较低的回收品质量水平,考虑到闭环供应链整体收益,制造商选择不对销售商进行促进质量预防水平信号传递的正激励。

图5制造商质量检测成本

2.1.2 高回收比例

当销售商回收比例为80%时,销售商以回收品质量预防水平为信号传递给制造商。表3为高回收比例下销售商质量预防水平仿真设置,与低回收比例时保持一致。即销售商提供的回收品质量合格率,分别为40%、60%、80%。

表3 高回收比例下质量预防水平设置

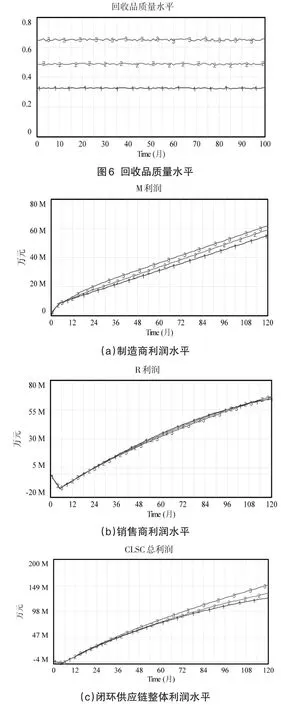

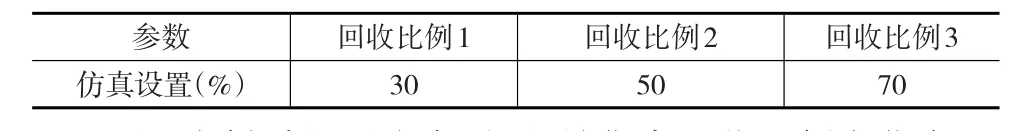

与低回收比例情况类似,当销售商回收品质量预防水平不断提高时,表明回收品质量合格率较高,销售商在回收阶段的拆卸、清洗及运输的质量水平较高,回收品质量水平也不断升高(如图6所示)。此时,制造商倾向于不进行质量检测,质量检测水平逐渐降低。图7(a)至图7(c)为回收比例较高时,不同质量预防水平下的闭环供应链各成员利润变动情况。仿真结果显示,伴随着回收品质量水平的升高,再制造成本的降低使得制造商利润得到提升。而销售商利润由于再制造品质量水平提升带来的订货价格的上涨,使得其利润水平有略微下降,而此时的闭环供应链整体收益得到提升。同时,通过图5与图7的利润水平对比发现,同一质量预防水平时,相比低回收比例,高回收比例下的制造商利润、销售商利润高于低回收比例下的制造商利润、销售商利润。综上,在销售商高回收比例下,考虑到闭环供应链整体收益,制造商会选择对销售商进行促进质量预防水平信号传递的正激励,同时也可弥补销售商由于订货成本的上升带来期望收益的下降。

图7高回收比例且不同质量预防水平下闭环供应链各成员利润变动

2.2 不同质量预防水平下的回收品质量水平控制

2.2.1 低质量预防水平

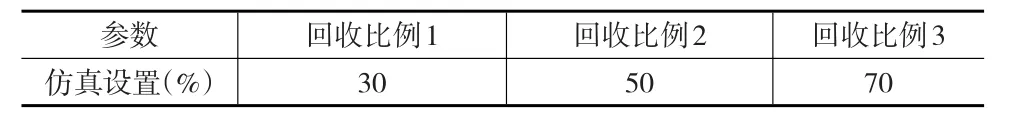

假定销售商选择将质量预防水平公开,且质量预防水平为30%时,销售商将回收比例告知制造商。表4(见下页)为销售商回收比例仿真设置,分别为30%、50%、70%。

表4 低质量预防水平下回收比例设置

图8为低质量预防水平下,销售商回收比例变化产生的制造商回收品质量检测水平变动。由于销售商提供的回收品质量预防水平较低,因此制造商会选择较高的质量检测水平,且回收比例的上升带来更多需要检测的回收产品,制造商质量检测水平逐渐升高。图9和图10显示了销售商回收率以及制造商质量检测成本变化情况。由图可知,回收比例的增加,使得废旧产品回收率增加,制造商的质量检测成本呈上升趋势。图11(a)至图11(c)显示了质量预防水平较低时,不同回收比例下的闭环供应链各级成员利润变动情况。仿真结果显示,随着回收比例的上升,制造商利润不断下降,销售商利润呈现上升趋势。这是由于此时的回收品质量预防水平较低,表明回收阶段回收品的拆卸质量、运输质量、清洗质量等均处于较低水平,导致回收品质量水平较低,从而加大了制造商再制造难度,再制造成本上升,且随着回收比例的上升,再制造成本将处于较高水平。而销售商由于回收阶段成本较低,利润水平有小幅上升,但此时的闭环供应链整体利润不断下降。综上,在销售商低质量预防水平下,考虑到回收品质量水平、再制造品质量水平、制造商自身利益以及闭环供应链整体收益,制造商选择不对销售商进行促进回收比例信号传递的正激励。

图8不同回收比例下质量检测水平

图9不同回收比例下的回收率

图10不同回收比例下的质量检测成本

图11低质量预防水平且不同回收比例下闭环供应链各成员利润变动

2.2.2 高质量预防水平

假定质量预防水平为80%时,销售商以回收比例为信号传递给制造商。表5为销售商回收比例仿真设置,与低质量预防水平时保持一致,分别为30%、50%、70%。

表5 高质量预防水平下回收比例设置

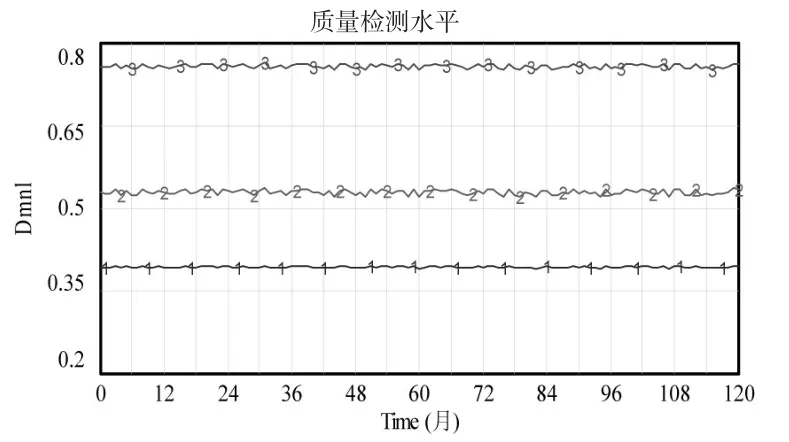

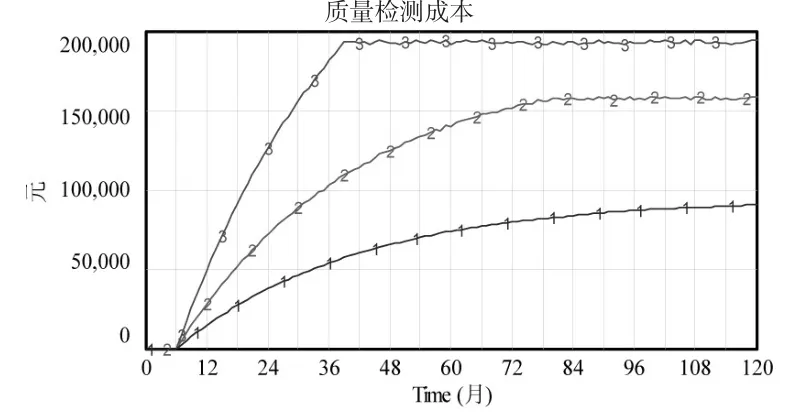

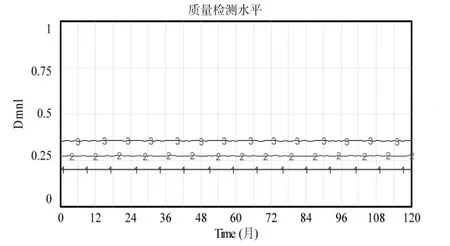

图12和图13(见下页)显示了销售商质量预防水平较高时,不同回收比例下的制造商质量检测水平以及质量检测成本。仿真结果显示,在高质量预防水平下,制造商会选择较低的质量检测水平,且随着回收比例的上升,质量检测水平上升速度较慢。与低质量预防水平相对比,高质量预防水平时的质量检测成本相对较低。

图12质量检测水平

图13质量检测成本

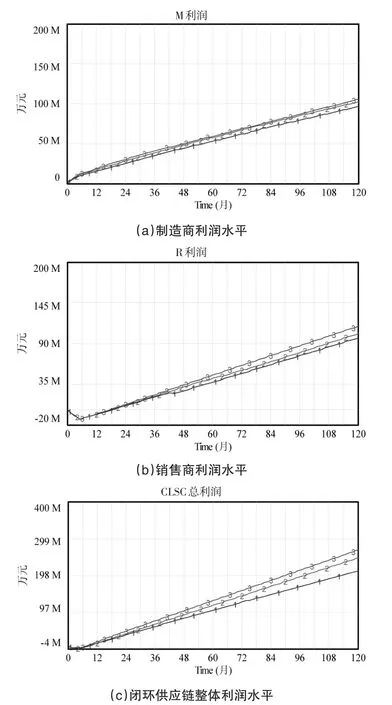

图14、图15(见下页)为不同回收比例下制造商再制造率、销售商再制造品销售率变动情况。由图可知,回收品高质量预防水平下,回收比例的上升使得废旧产品回收率上升,可供制造商进行再制造的产品增多,促使制造商再制造品库存加大,同时再制造品数量的增加使得销售商再制造品销售率上升,制造商利润、销售商利润级闭环供应链利润均有提升(图16(a)至图16(c))。同时,通过图11与图16的利润水平对比可得,同一回收比例时,与低质量预防水平相比,高质量预防水平下的制造商利润、销售商利润高于低质量水平下的制造商利润、销售商利润,闭环供应链整体收益也逐渐上升。综上,在销售商高质量预防水平下,制造商会选择对销售商进行促进回收比例信号传递的正激励。

图14制造商再制造率

图15销售商再制造品销售率

3 结论与展望

通过构建闭环供应链回收品质量水平控制系统动力学模型,研究非对称信息下闭环供应链回收品质量信号传递问题。模型仿真分析得出,提升回收品质量水平,可有效提升再制造品质量并提升自身利益,因此制造商为获得高质量水平的回收产品,会选择对销售商进行质量激励。销售商为获得激励,会选择将高回收比例或者高质量预防水平作为信号传递给制造商。

(1)当销售商选择将回收比例告知制造商,低回收比例下,若制造商实施质量激励,闭环供应链收益下降,制造商不会对销售商进行激励;高回收比例下,制造商利益与闭环供应链利益均可达到提升,制造商则会对销售商进行激励以提高回收品质量水平。

图16高质量预防水平且不同回收比例下闭环供应链各成员利润变动

(2)当销售商选择将质量预防水平告知制造商,低质量预防水平下,若制造商实施质量激励,制造商与闭环供应链利益均下降,制造商不会对销售商进行激励;高质量预防水平下,制造商、销售商以及闭环供应链利益同时上升,制造商则会对销售商进行激励以提高回收比例。

(3)同一质量预防水平时,与低回收比例相对比,高回收比例下闭环供应链各成员利润均有所提升。

(4)同一回收比例时,与低质量预防水平相对比,高质量预防水平下闭环供应链各成员利润均有所提升。

本文假定销售商负责废旧产品回收,现实中制造商也可作为回收主体。同时,本文构造了单一销售商下的闭环供应链系统,而实际上存在多个竞争者,如制造商直接销售。因此,双渠道或全渠道背景下,闭环供应链不同主体负责回收的回收品质量水平控制是未来的研究方向。