粗钨丝裂点影响因素研究

董新华,郭世贵,李 佳

(自贡硬质合金有限责任公司,四川 成都 610100)

掺杂钨丝具有熔点高、蒸汽压低、再结晶温度高、高温抗下垂性能好等特点[1],主要应用在高温领域、传统照明行业、真空镀膜行业,例如复印机灯、卤素灯、HID灯、金卤灯等。钨丝裂点数量是衡量灯丝质量非常重要指标,直接影响灯具质量。钨丝裂点并不一定在拉丝过程中造成钨丝断裂,但是在绕制过程中会使钨丝开裂、断裂,这两种情况灯丝都是不合格的,这种情况会造成很大的浪费[2]。裂点可以通过涡流探伤和金相显微镜观测到,引起钨丝裂点的因素较多,本文避开了钨丝生产中重要的粉末阶段,试验是在原材料合格,旋锻设备和模具状态正常,其他工艺正常,拉丝石墨乳、模具、设备正常的前提下,通过调整加工温度、退火温度、退火点,分析钨杆的晶粒组织结构、硬度、弯折性能、探伤水平的状况,确定生产低裂点钨丝最佳加工温度、退火温度和退火点。并得出结论,钨丝裂点形成的主要原因是钨丝表面残余拉应力,当钨丝表面残余拉应力大于晶粒和晶粒之间的结合力时,就形成裂点,通过提高加工温度、退火温度和增加退火点可以有效减小钨丝的表面残余拉应力,减少裂点发生的概率。

1 试验内容

旋锻阶段,通过加工温度、退火温度、退火点的不同,设计出5种试验方案,观察不同方案中间某些规格的硬度和金相情况,最终把钨丝加工到Ф2.9mm进行涡流探伤,并分析不同方案硬度、金相和涡流探伤关系。拉丝阶段,通过调整拉丝温度和退火工艺,设计出6种试验方案,原料是旋锻阶段加工到Ф2.9mm的半成品,加工过程中对Ф0.93mm和Ф0.39mm的丝材进行涡流探伤。通过旋锻和拉丝两阶段试验结果,分析钨杆中间某些规格硬度、金相和涡流探伤之间的关系,观察钨丝裂点形态,找出影响钨丝裂点的主要因素。

2 旋锻加工阶段试验方案

每个方案加工30kg钨条,为了排除其他影响因素,加工过程中相同的岗位都是在同一时间段生产,具体方案如表1所示。

观察不同方案中某些规格的硬度、金相、涡流探伤情况,并分析他们之间联系,硬度测试采用HRS-150型数显洛氏硬度计,金相观察通过金相显微镜,探伤采用涡流探伤设备。

2.1 硬度变化

硬度能很好的反应钨杆在加工过程中的加工硬化程度和硬化速率,通过测量各方案不同道次的洛氏硬度(HRC)来表征钨杆的硬化程度和变化速率,从各方案的数据可以看出,加工和退火温度越高,退火道次越多,钨杆的硬度就越小,如表2所示。

表1 旋锻阶段5种不同方案工艺参数

表2 不同方案各道次钨杆的洛氏硬度(HRC)

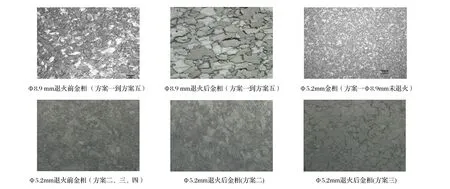

2.2 组织结构变化

对Ф8.9 mm和Ф5.2mm两个规格退火前后的横截面做金相检验(100X),观察钨杆在加工过程中的组织结构变化情况,如图1所示。

方案一未退火,Ф8.9mm和Ф5.2mm晶粒组织不规整,呈现扭曲和挤压状态;方案二,Ф8.9mm退火后晶粒组织结构很规整,Ф5.2mm退火后晶粒组织较退火前有很大改善,但是从金相上来看还是呈现出交织状态;方案三退火后Ф8.9mm和Ф5.2mm晶粒组织结构较规整;方案四退火后Ф8.9mm和Ф5.2mm晶粒组织结构没有呈现出交织状态,但是中心处的晶粒明显比边部晶粒大,晶粒不均匀;方案五退火后Ф8.9mm和Ф5.2mm晶粒组织结构很规整,晶粒均匀。

2.3 Ф2.9mm涡流探伤结果

在Ф2.9mm规格采用涡流探伤,我们规定缺陷深度>直径5%为裂点,规定探伤点数<2点/kg为A料,反之为D料(排除两个端头的影响),记录下每根丝的裂点数,并给出记录图纸,如表3所示。

从表3格探伤数据来看,方案一的探伤结果较差,钨丝表面有许多不同深度缺陷,不利于后续加工,所以方案一的工艺不可行;方案二的探伤结果处于中间水平,探伤点数在可控范围内;方案三、四、五的Φ2.9mm探伤点数较少,处于较好水平。

图1 不同方案金相图片(100X)Fig.1 Metallographic pictures of different schemes (100X)

方案根数重量/kg总缺陷/个平均缺陷/个/kg判定方案一方案二方案三方案四方案五110.38333.2D210.32636.1D310.41565.4D110.42101.0A210.46252.4D310.41121.2A110.3540.4A210.2830.3A310.4690.9A110.2620.2A210.1400A33.7561.6A46.3220.3A110.2500A210.1950.5A310.3630.3A

3 拉丝加工阶段试验方案

拉丝阶段的试验是在旋锻阶段试验基础上设计的,旋锻阶段方案一的探伤较差,剔除方案一的产品。拉丝阶段设计方案编号为:2-1、2-2、3-1、4-1、5-1、5-2,每个方案的第一个数字代表旋锻方案的用料,2-1代表旋锻方案二加工Φ2.9mm的原料,4-1代表旋锻方案4加工出Φ2.9mm的原料,以此类推。工艺参数如表4所示。

表4 拉丝阶段不同方案的加工温度和退火温度

3.1 涡流探伤检测情况

方案2-1点数增加的很快,方案2-2点数基本可控;方案3-1点数增加属于可控范围;方案4-1和5-1探伤点数增加的很少,能生产出裂点数较少的钨丝,从探伤数据来看,方案5-1是生产低裂点钨丝的最佳工艺;方案5-2在Ф0.93mm探伤时裂点数目很少,但是后续通过低温拉丝后探伤点数明显增加,已经不可控了。探伤数据如表5所示。

表5 各试验方案不同规格探伤情况

3.2 钨丝缺陷形貌分析

钨丝裂点在生产过程中是通过涡流探伤设备检测出来,为了更能直接的表达缺陷形态,把涡流探伤有缺陷的钨丝制备成金相,通过金相显微镜观察缺陷形貌(图2),我们发现缺陷都是由钨丝的表面向中心延伸。

图2 部分钨丝缺陷宏观形态Fig.2 Macroscopic morphology of some tungsten filament defects

4 试验结果分析

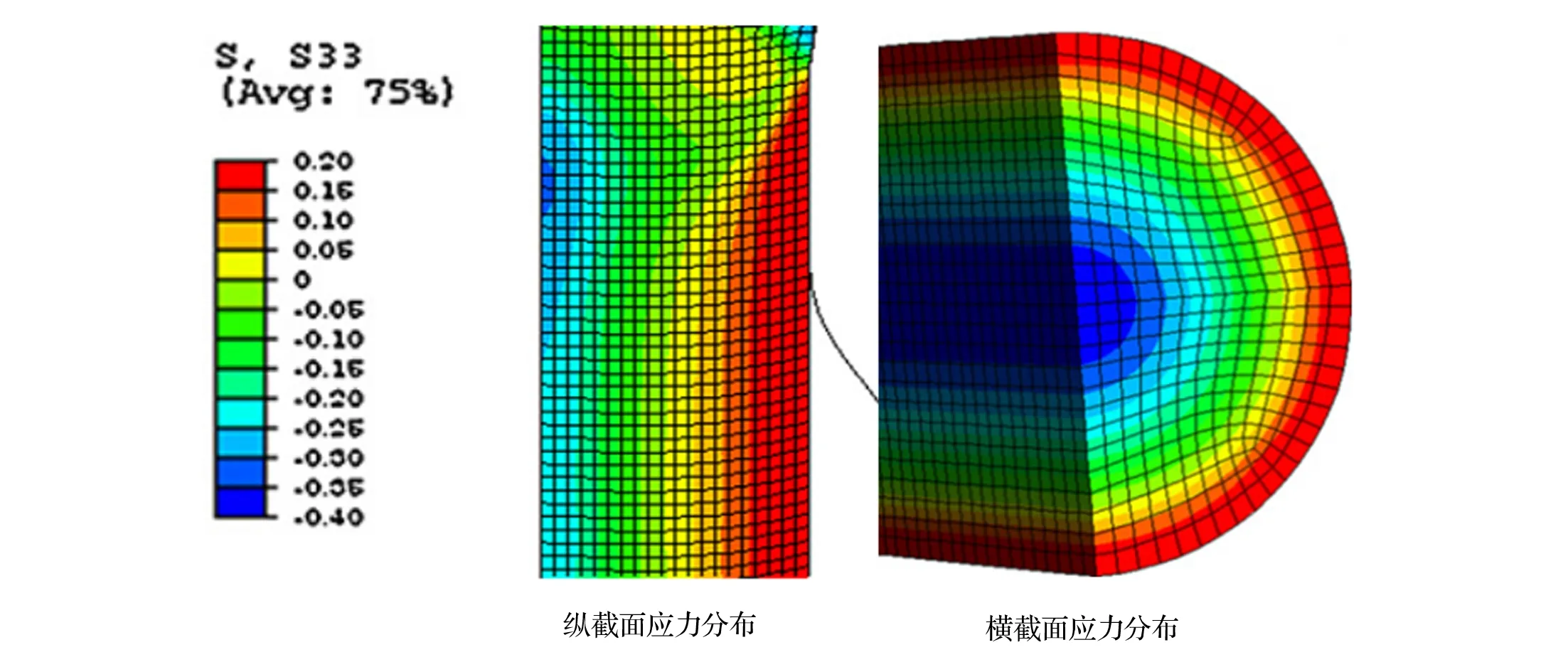

从以上试验方案分析得出,加工温度、退火温度高,退火道次多,钨杆在中间工序硬度低,退火后晶粒组织结构规整,无明显扭曲和交织状态,钨杆内部残余应力少,加工到丝材部分裂点少,能获得低裂点的粗钨丝。本文提到的钨丝表面残余应力可以通过残余应力分析仪得出,也可以根据有限元模拟得出,本文主要通过试验方式证明残余应力的影响,并没有给出残余应力的大小值和表现形式。MR.Ripol等人通过有限元模拟出粗钨丝阶段的应力分布(图3),图中红颜色代表的为拉应力,正数值;蓝颜色表示为压应力,负数值。正数值越大,拉应力越大,负数值越小表示压应力越大[3]。

图3 有限元模拟粗钨丝残余应布Fig.3 Finite element simulation of residual distribution of thick tungsten filament

从图3可看出,钨丝的表面拉应力最大,越往中心,拉应力逐渐减小,钨丝中心部分为压应力。我们金相照片上观测到钨丝的裂点也是从表面开始形成,逐渐向中心扩展,这和我们的试验结果是一致的。

5 结论

(1)旋锻加工温度、退火温度、退火点直接影响钨杆的硬度和金相组织结构;加工温度、退火温度越高,硬度越小,晶粒组织结构越规整,后续钨丝形成裂点的概率越小;

(2)造成钨丝裂点形成的主要原因是钨丝表面残余应力,当钨丝表面残余应力大于晶粒和晶粒之间的结合力时,裂点就形成了,通过提高加工温度、退火温度和增加退火点可以有效减小钨丝的表面残余应力,减少裂点发生的几率;

(3) 旋锻阶段方案四和拉丝阶段方案4-1以及旋锻阶段方案五和拉丝阶段方案5-1组合,可以生产出低裂点的钨丝。