铝及铝合金不同表面处理膜层耐磨性试验方法研究

蒋春丽,许栩达,陈 慧,鲁炎卿

(佛山市三水凤铝铝业有限公司,广东 佛山528133)

磨损是致使材料破坏、失效的形式之一。据文献报道,对我国冶金矿山、农机、煤炭、电力和建材5个工业部门的不完全统计,每年由于磨损而需要补充的配件达106t,价值15亿元~20亿元。由此可见,各种材料耐磨性的优劣对于评价和控制产品质量至关重要,因而在经济上占有举足轻重的地位。铝合金型材的耐磨性是反映型材的抗摩擦、耐磨损能力的重要参数。通常铝合金型材外面有一层保护膜或涂层,耐磨性主要是涂层对摩擦机械作用的抵抗能力。它实际上是涂层的硬度、附着力和内聚力等综合效应的体现,直接影响到铝型材的使用寿命。

迄今,工业发达国家对于不同材料均有相应的磨损试验方法,如日本工业标准JIS H8503[1]规定了有关金属镀膜耐磨性试验方法、JIS H8615[2]叙述了铬电镀层的耐磨性试验;美国材料试验协会标准ASTM D 968[3]和ASTM D 658[4]分别规定用落砂法和喷砂法测定有机涂层的耐磨性;而在国际标准ISO7784.2-1999[5]中则采用旋转磨擦橡胶轮法测定色漆和清漆的耐磨性;在ISO 8251-1987[6]和JIS H8682-1999[7]中均规定用磨擦轮磨耗试验机测定铝和铝合金表面阳极氧化膜的耐磨系数。我国已有国家标准GB/T 1768-2006[8],以及GB 5237.5-2008[9]中规定用落砂耐磨试验机测定铝合金建筑型材表面氟碳漆膜的耐磨系数。综上所述,不难看出,目前国内外涂料镀层耐磨性试验普遍采用旋转磨擦橡胶轮法(Taber法)、落砂法和喷砂法,但是却没有一种方法能覆盖较多类型的膜层。本文采用Taber法,对铝及铝合金不同表面处理膜层的耐磨性能进行测试,旨在评估Taber法对各种膜层耐磨性能测试的适用性,以及测试各种膜层耐磨性能的参数,为GB/T 8013系列标准的修订提供依据。

1 实验

1.1 试样

选用6063-T5基材、加工成尺寸为Φ100mm×1mm~2mm、中心Φ7mm直径圆孔的试样。分别进行15种不同膜层(阳极氧化、电泳、粉末、氟碳)的表面处理,见表1。

表1 样品

1.2 试验设备及方案

采用如图1所示Taber式漆膜磨耗仪,其主要由夹试样的转盘、摩擦转轮和加载装置3部分组成。在进行测试时,将样品固定于转动的转盘上,使之在一定的压力下,承受两个转轮的摩擦,转轮由试样转盘转动带动,配置在转盘右侧的转轮从试样中心向外摩擦,左侧的转轮与此相反,从外向试样中心摩擦,因为在转盘转动中连续进行摩擦,从而在试样上形成Taber法特有的X型摩擦。

在橡胶轮上粘附两个不同厂家的150目和400目砂纸(图2)对不同膜层的试样进行轮磨,评估不同厂家生产的同规格砂纸对试验结果的影响。分别用循环次数法和质量磨损法来进行试验,即耐磨性能用单位磨损厚度的循环次数和100次循环的质量磨损来表示。通过数据对比确定Taber法测试膜层耐磨性能的参数。

2 试验结果

2.1 循环次数法

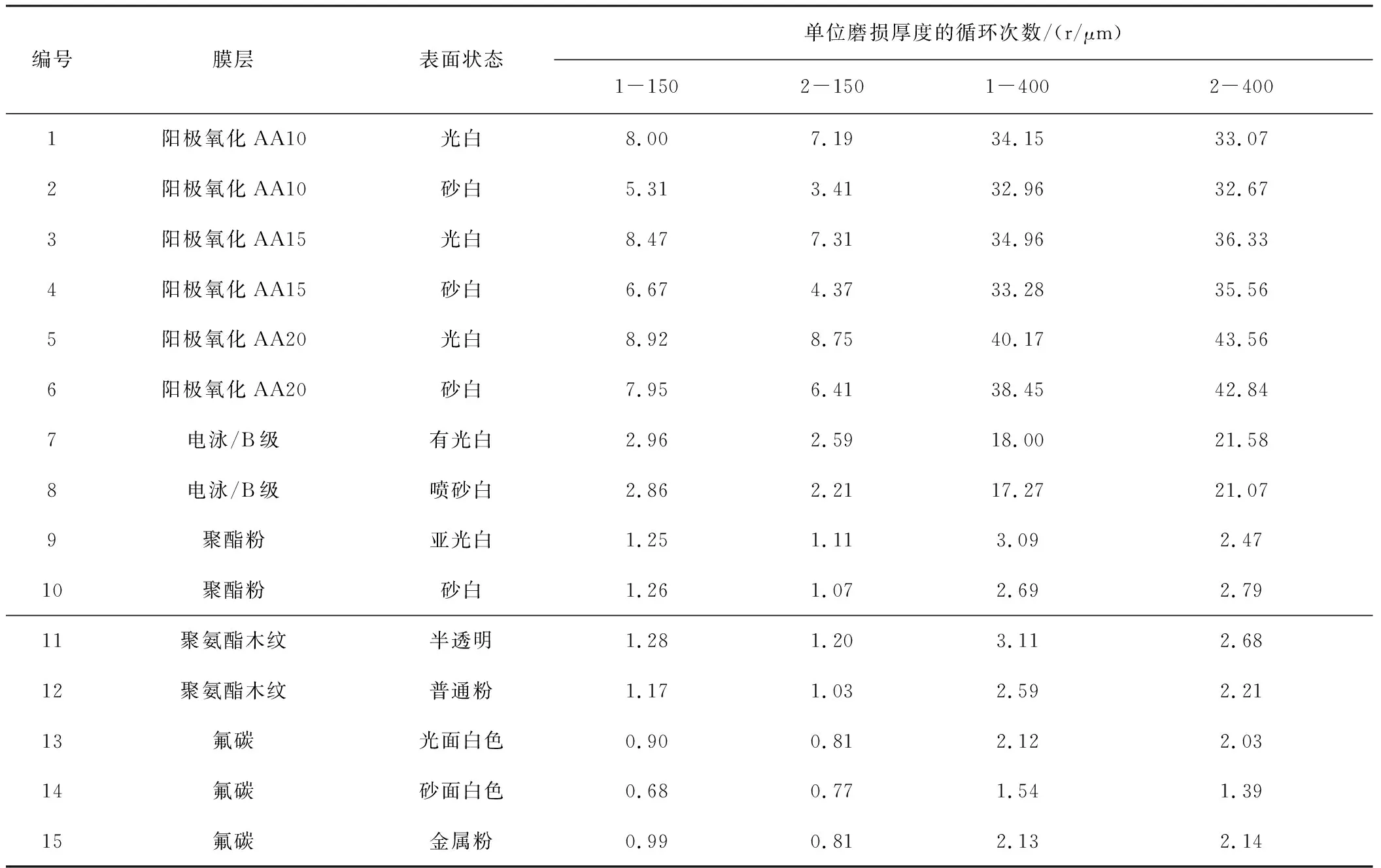

测试各膜层被不同厂家砂纸磨穿所需的平均循环次数、质量磨损,计算膜层单位磨损厚度的循环次数(表2)和100次循环的质量磨损(表3)。

图1 Taber式漆膜磨耗仪 图2 切成长条的砂纸Fig.1 Taber paint film wear instrument Fig.2 Long cut sandpaper

编号膜层表面状态单位磨损厚度的循环次数/(r/μm)1-1502-1501-4002-4001阳极氧化AA10光白8.00 7.19 34.15 33.07 2阳极氧化AA10砂白5.31 3.41 32.96 32.67 3阳极氧化AA15光白8.47 7.31 34.96 36.33 4阳极氧化AA15砂白6.67 4.37 33.28 35.56 5阳极氧化AA20光白8.92 8.75 40.17 43.56 6阳极氧化AA20砂白7.95 6.41 38.45 42.84 7电泳/B级有光白2.96 2.59 18.00 21.58 8电泳/B级喷砂白2.86 2.21 17.27 21.07 9聚酯粉亚光白1.25 1.11 3.09 2.47 10聚酯粉砂白1.26 1.07 2.69 2.79 11聚氨酯木纹半透明1.28 1.20 3.11 2.68 12聚氨酯木纹普通粉1.17 1.03 2.59 2.21 13氟碳光面白色0.90 0.81 2.12 2.03 14氟碳砂面白色0.68 0.77 1.54 1.39 15氟碳金属粉0.99 0.81 2.13 2.14

表3 100次循环的质量磨损(循环次数法)

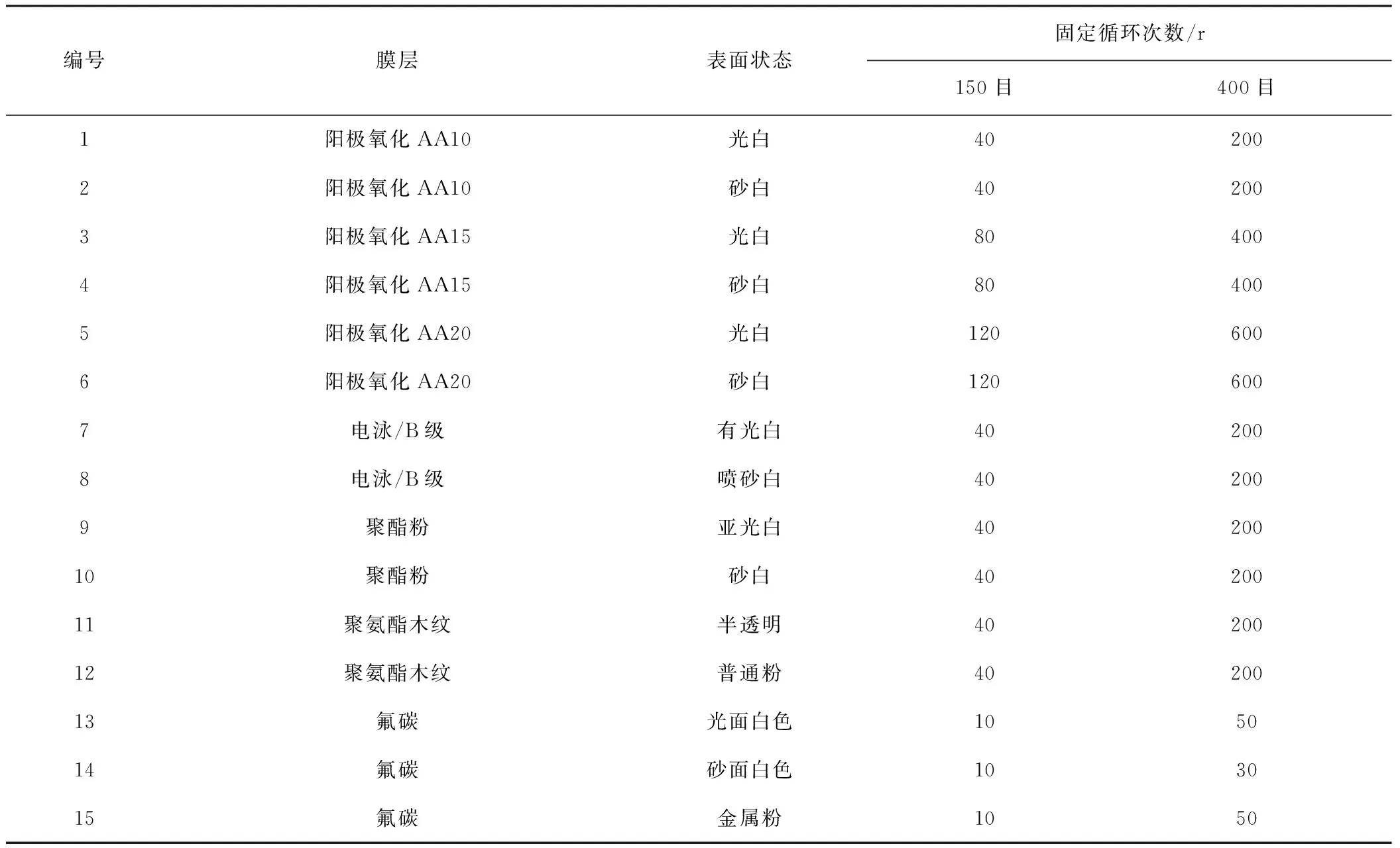

2.2 质量磨损法

根据循环次数法的试验结果,考虑可能出现膜厚偏差,结合实验过程中出现的最少循环次数,设定质量磨损法实验的固定循环次数见表4,并计算膜层100次循环的质量磨损见表5。因磨损后表面粗糙,无法测量到准确地剩余膜厚,故不能得出单位磨损厚度的循环次数结果。

3 试验结果分析与讨论

3.1 不同砂纸磨耗下各膜层单位磨损厚度的循环次数对比

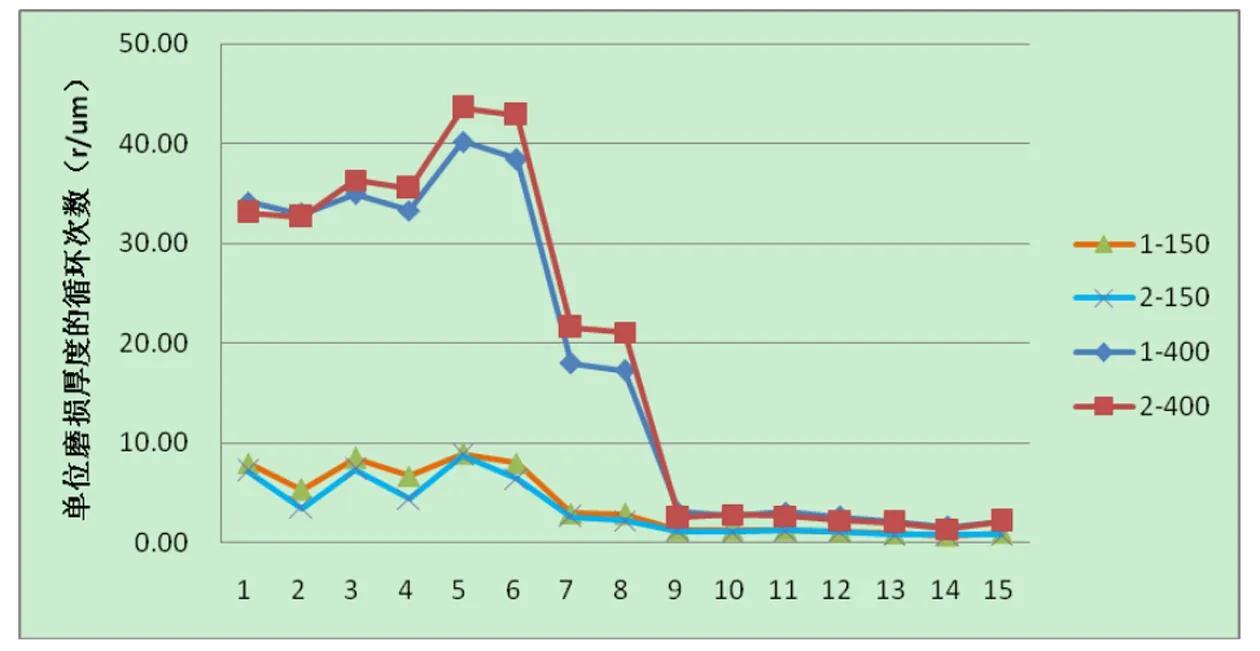

将表2数据绘制曲线图见图3,可以看出,两种150砂纸的测试结果比较接近,而两种400砂纸对阳极氧化和电泳的测试结果差距较明显,说明不同厂家同规格的砂纸对试验结果有一定的影响;但从总体趋势来看,并不影响各膜层耐磨性能的比较,即阳极氧化膜>阳极氧化复合膜>粉末喷涂(及木纹)>氟碳喷涂。同种膜层砂纹不如光面耐磨,这是由于砂纹表面粗糙所致。因质量磨损法是固定循环次数,膜层并未磨穿(即未露出基材),磨损后表面粗糙,无法测量到准确地剩余膜厚,故不能得出单位磨损厚度的循环次数结果。

表4 质量磨损法设定的固定循环次数

表5 100次循环的质量磨损(质量磨损法)

图3 各膜层单位磨损厚度的循环次数对比Fig.3 Comparison of cycle times per unit wear thickness of each film

3.2 不同试验方法后膜层100次循环的质量磨损对比

将表3和表5数据绘制成曲线图(图4),可以看出,对于同型号砂纸,循环次数法和质量磨损法得到的各膜层100次循环的质量磨损结果虽有一定差别,但总体变化趋势一致。由于计算膜层100次循环的质量磨损受砂纸(粒度、安装方式等)的影响很大,并且需要保证试验前后称重的精确性,要得到一个精确地质量磨损数据,可能需要大量数据支持。因此,不宜用质量磨损法评估膜层的耐磨性能,应用循环次数法的单位磨损厚度的循环次数来评估。但是,由于循

环次数法与测量膜厚有直接关系,对于粉末、氟碳等容易膜厚不均的膜层,在试验前需要准确测量到最小膜厚值;不同的砂纸对试验有一定影响,需要规范磨耗材料(砂纸或砂轮);磨穿时需要肉眼观察,受个人经验影响,需要一个统一的磨穿标准。

图4 各膜层100次循环的质量磨损对比Fig.4 Mass wear comparison of 100 cycles of each film

3.3 评定各膜层耐磨性能的参数

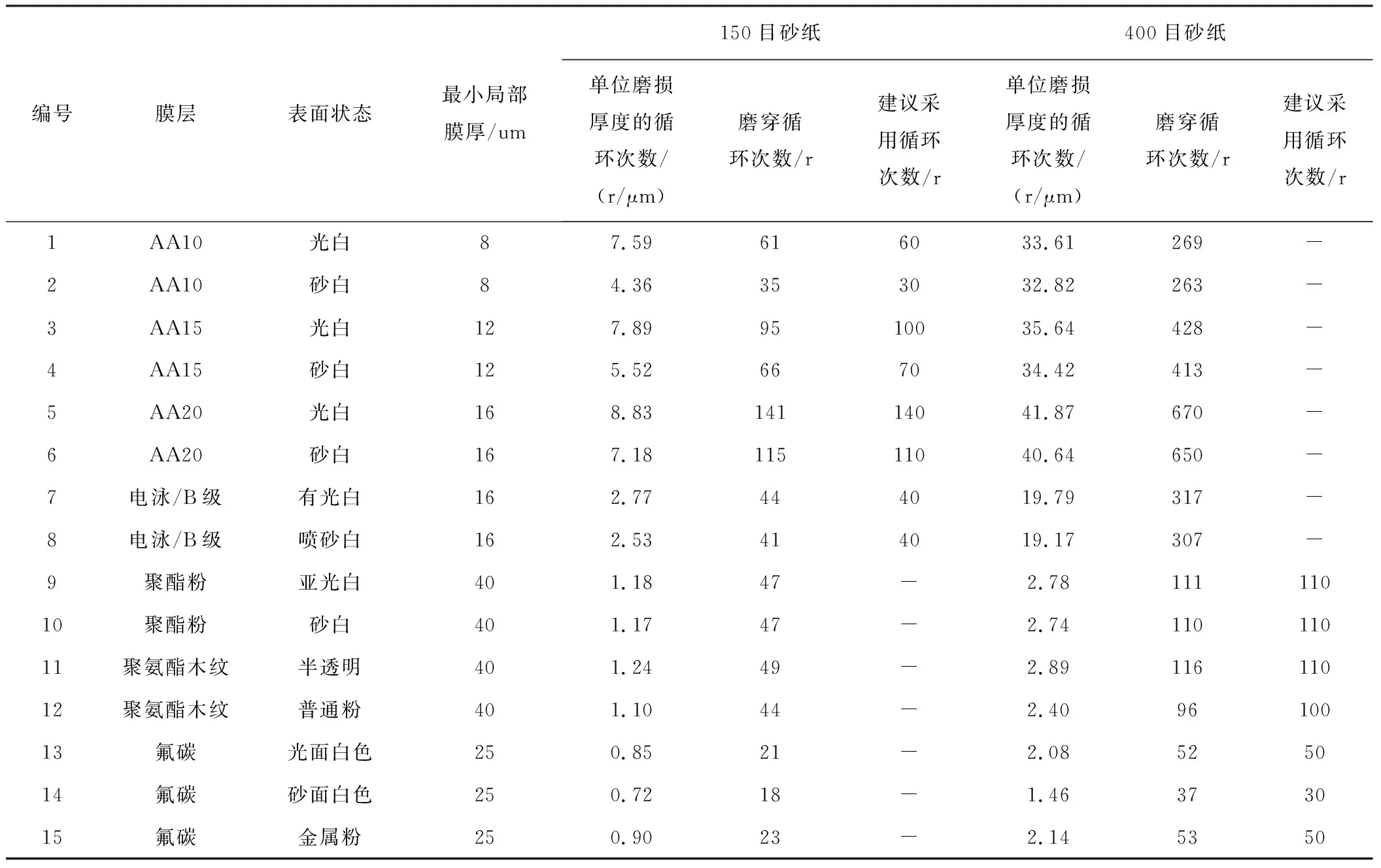

耐磨性能与测量膜厚有直接关系,根据GB 5237系列标准,按不同膜层的允许最小局部膜厚,结合表2,将同规格砂纸单位磨损厚度的循环次数取平均值,计算磨穿循环次数见表6。

表6 各膜层最小局部膜厚时耐磨性能的参数(循环次数)

由表6可以看出,采用150目砂纸轮磨时,对于单位磨损厚度循环次数<5的膜层,磨穿循环次数都较低,特别是氟碳,易出现试验误差;采用400目砂纸轮磨时,对于单位磨损厚度循环次数>30的膜层,磨穿循环次数都较高,特别是阳极氧化AA20,轮磨效率较低。因此,结合试验过程,从试验效率和准确性等方面考虑,阳极氧化膜和阳极氧化复合膜宜用150目砂纸,而有机聚合物涂层宜用400目砂纸。最后得出各种膜层最小局部膜厚对应的建议采用循环次数。

4 结论

本试验采用Taber法测试铝及铝合金膜层的耐磨性能,分别用两个厂家的150目和400目砂纸对各种膜层进行轮磨,对比循环次数法和质量磨损法的结果,得出以下结论:

(1)Taber法可以作为阳极氧化膜、阳极氧化复合膜和有机聚合物涂层的耐磨性能评定方法;

(2)宜用单位磨损厚度的循环次数来评定膜层耐磨性能,更直观方便;

(3)阳极氧化膜和阳极氧化膜复合膜宜用150目砂纸,有机聚合物涂层宜用400目砂纸;

(4)Taber法测试铝及铝合金阳极氧化、阳极氧化膜复合膜及有机聚合物涂层耐磨性能的参数(对应最小局部膜厚)见表6;

(5)不同的砂纸对试验有一定影响,需要规范磨耗材料(砂纸或磨轮);磨穿时需要肉眼观察,受个人经验影响,需要一个统一的磨穿标准。