一种高强Al-Mg-Si-Cu铝合金铸造工艺研究

张 宇,张书豪,马国强,杨 路,于长富,郑 建,祝 哮

(辽宁忠旺集团有限公司,辽宁 辽阳 111003)

Al-Mg-Si系合金因具有中等强度、良好的成型性、焊接性、耐腐蚀、表面光亮等特点,在建筑、桥梁、铁路及公路交通等领域得到广泛应用,但因其强度略低,且存在放置效应问题,导致该系列材料多用于装饰件、覆盖件、底板、顶棚或连接件等非主承力位置,很少用于承重结构件。近年来,为开发其易加工、连接性能优良及耐蚀性等优点,欧美等国家率先在车体结构上引入Al-Mg-Si系中添加Cu等元素,既可提高合金强度,满足车体结构件的强度需求;又可抑制固溶后的时效析出,保持合金元素固溶度,满足人工时效的浓度需求[1]。但加Cu后,拓宽了固液区温度区间,导致铸造过程中或开始凝固后脆性加大,裂纹倾向增大。且随着铸锭规格的加大,直接水冷半连续铸造快速冷却导致的应力也增加,裂纹倾向更加明显[2]。国内外生产经验表明,在合金规格增加到Φ300mm以上时,脆性急剧增大,铸造成型非常困难。为此国内外熔铸工作者做了很多工作,比如调整铸造温度,改变水冷条件或采用梯度冷却等方式,但效果均不明显。本文采用仿真模拟的方法进行水冷强度和温度场、应力场分布计算,并减少了应力集中区域的温差,为合理选用铸造工艺参数提供了解决方案。

1 试验材料与方法

1.1 试验材料

多元Al-Mg-Si-Cu合金化学元素成分标准值(质量分数,%)为,Si 0.80~0.90,Fe 0.20,Cu 0.40~0.50,Mn 0.40~0.50,Mg 0.75~0.85,Cr 0.10~0.14,Zr 0.09~0.12。

1.2 试验方法

根据合金的液相线和该合金流动性好、易成型的特点,设计铸造温度660℃~700 ℃;结合相图和同类合金的液穴形状,设计铸造速度45mm/min~60mm/min,单根冷却水流量4m3/h~6m3/h。引入CAE分析技术对铸造参数(表1)进行铸造过程模拟,根据模拟结果进行实际生产,并对铸棒进行质量检验。

表1 铸造工艺参数

2 试验结果及分析

2.1 铸造速度对温度场及凝固效率的影响

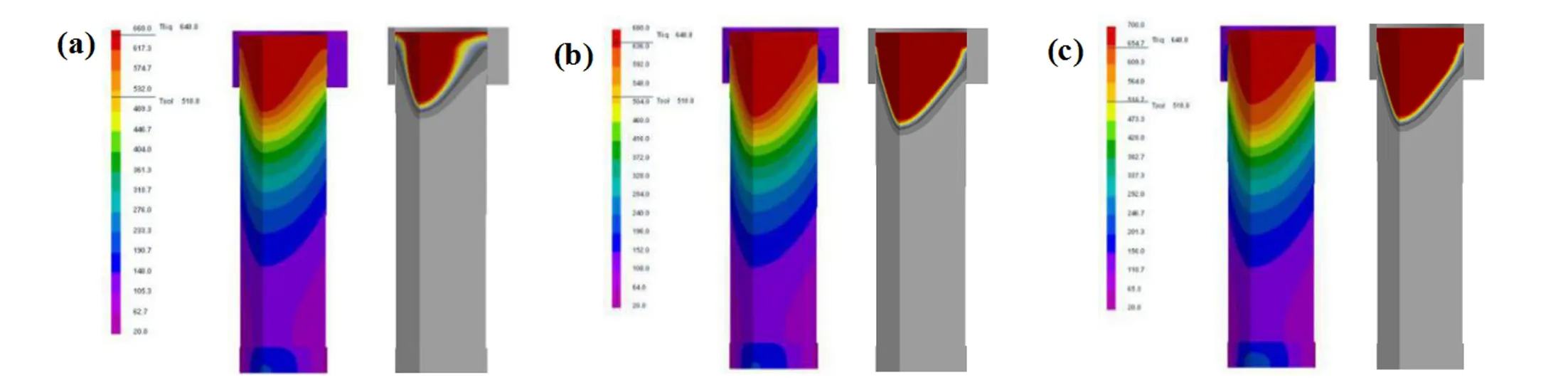

使用CAE分析技术对表2工艺参数进行模拟分析,构建基于mile算法的半连续铸造凝固过程的三维热-流-力耦合模型[3]。由图1可以看出,当铸造温度选用660 ℃时,铸锭内部至表面的温度梯度较小,形成的液穴较浅,凝固壳的厚度厚。当选用较高的铸造温度,其他工艺参数不变时,铸锭中心温度降低较慢,形成的液穴深度较深,凝固壳较薄。

(a)工艺1;(b) 工艺2;(c) 工艺3图1 不同铸造温度对温度场及凝固效率的影响(550 mm)Fig.1 Effect of different casting temperature on temperature field and solidification efficiency(550 mm)

2.2 铸造速度对铸造应力的影响

图2为不同铸造速度下铸锭内部的应力场分布,从图中可以看出,选用的铸造速度愈高,铸锭表面受到的应力逐渐减小,而铸锭底部的应力分布表现为逐渐增大,且有偏向铸锭芯部的趋势。

(a)工艺a;(b) 工艺b;(c) 工艺c图2 不同铸造速度对铸造应力的影响(350 mm)Fig.2 Effect of different casting speed on casting stress(350 mm)

2.3 二次冷却强度对应力的影响

从图3中可以看出,随着铸造水流量的加大,铸锭受到最大应力位置更偏向于铸锭表面,同时,铸锭底部受到的应力也有进一步增大的趋势。

(a)工艺A;(b) 工艺B;(c) 工艺C图3 不同冷却水流量对铸造应力的影响(350 mm)Fig.3 Effect of different cooling water flow on casting stress(350 mm)

2.4 铸造工艺参数对成裂指数的影响

凝固过程中裂纹形成的可能性可以用成裂指数来描述,成裂指数也是反映等效应力与材料的极限抗拉强度的比值[4]。利用三维热-流-力耦合模型,带入成裂指数公式,输出成裂指数三维模型,截取模型中铸造长度为150 mm、350 mm、550 mm、1350 mm 4个位置的模型,取成裂指数极值,制作成拟合曲线图。由图4可以看出,铸造过程中,成裂指数一般为迅速升高,在铸造长度为200mm~500 mm时处于峰值,在此之后成裂指数逐渐减小至稳定状态。根据成裂指数判断合金Φ310 mm圆锭半连续铸造的最佳参数为铸造温度680℃~700 ℃,铸造速度60 mm/min,单根冷却水流量5 m3/h。

a)铸造速度对成裂指数的影响;(b) 铸造温度对成裂指数的影响;(c) 冷却水流量对成裂指数的影响图4 不同工艺参数对成裂指数的影响Fig.4 Effect of different process parameters on the cracking index

2.5 铸锭表面质量

使用CAE分析技术输出最优参数生产5个熔次试验棒,尺寸为Φ310mm×3200mm。铸造过程成型良好,无底部、通心或浇口裂纹;铸锭表面光滑平整,无冷隔、拉痕、漏铝等缺陷,铸锭的成品率达100%。

2.6 成分偏析

在铸造典型位置切取横断面试片,分别在铸锭边部、1/2半径、心部取样进行化学成分偏析情况分析(表2)。表2中可见,各位置成分基本一致,所有元素偏析量均在0.02%以下。说明该参数设计合理,不会导致铸锭宏观偏析的发生。

表2 铸锭化学成分(质量分数,%)

2.7 低倍组织

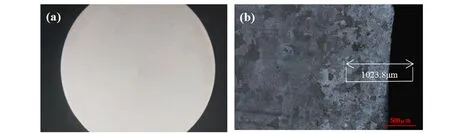

对铸锭进行低倍组织形貌检测,其结果如图5所示。可知,典型位置的低倍试片上,未发现羽毛晶、光亮晶粒、夹杂、疏松、气孔等缺陷,晶粒度为1级,高倍下观察皮下偏析层厚度约为1 mm。

(a)低倍形貌;(b) 铸锭边部偏析层图5 铸锭低倍形貌Fig.5 Low magnification macrostructure of cast rod

3 结论

(1)铸锭的成裂指数随着铸造的进行呈现急速增大、急速降低、稳定波动三个阶段;

(2)结合实际生产及模拟分析结果,Φ310 mm的Al-Mg-Si-Cu合金圆铸锭最优工艺参数为,铸造温度680℃~700 ℃,铸造速度60 mm/min,单根冷却水流量5 m3/h;

(3)模拟分析结果与实际生产结果符合度较高,具有一定的生产指导意义。