汽车后桥螺旋伞齿轮表面缺陷分析

潘小静 , 徐旋旋 , 赵 宜 , 戴林荣

(中天钢铁集团有限公司,江苏 常州 213011)

0 引言

齿轮在工业发展中处于相对突出的地位,其设计与制造对大多数机械装备的性能和精度都有着重大影响。在各种机械传动中,又以螺旋伞齿的传动效率为最高,且传动比永久稳定,传递同等扭矩时需要的空间尺寸相对比皮带、链条传动都要小很多,对各类传动尤其是大功率传动具有很大的经济效益,因此被广泛应用于各种传动机构。

齿轮在运行时承受较大的冲击载荷、接触应力以及交变应力,要求有很高的加工精度和良好的安装,否则易造成动载损伤失效[1]。齿轮常见的失效形式有轮齿断裂[2-4]、齿面裂纹[5-7]、齿面磨损[8]、齿面点蚀剥落[9]以及齿面塑性变形[10]等。

汽车后桥螺旋伞齿轮在经过渗碳和淬回火热处理后的磨齿过程中,发现其齿面及齿根表面存在多处细小孔洞类缺陷。该螺旋伞齿轮材料为20CrMnTiH 钢,外径为ϕ250 mm、内径为ϕ180 mm、高度为55 mm。加工工艺流程为:下料→感应加热→镦扁→冲孔→辗环→退火→车削加工→铣(滚)齿→渗碳淬回火热处理→磨内孔→磨齿。为分析齿轮失效的原因,本研究通过光谱分析其化学成分,光学显微镜观察缺陷微观结构,扫描电镜观察缺陷形貌等,对齿轮缺陷形成的原因进行综合分析与讨论,并给出分析的结论和改善建议,对齿轮机械加工具有重要的指导意义。

1 理化检验

1.1 齿轮缺陷宏观形貌

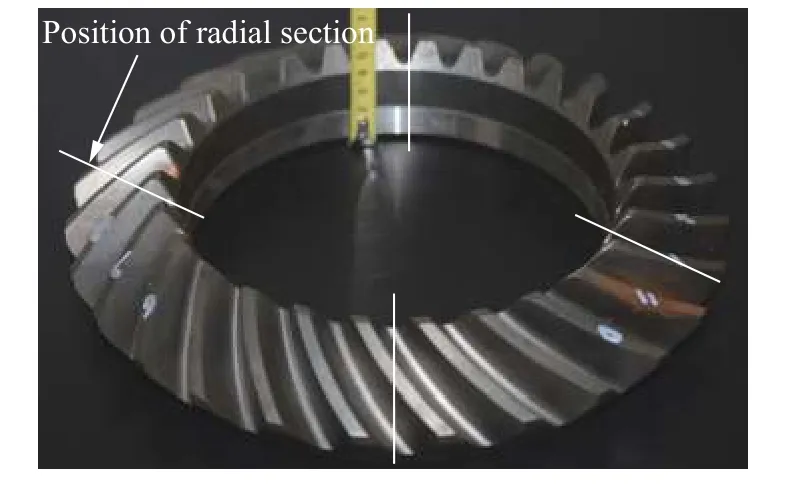

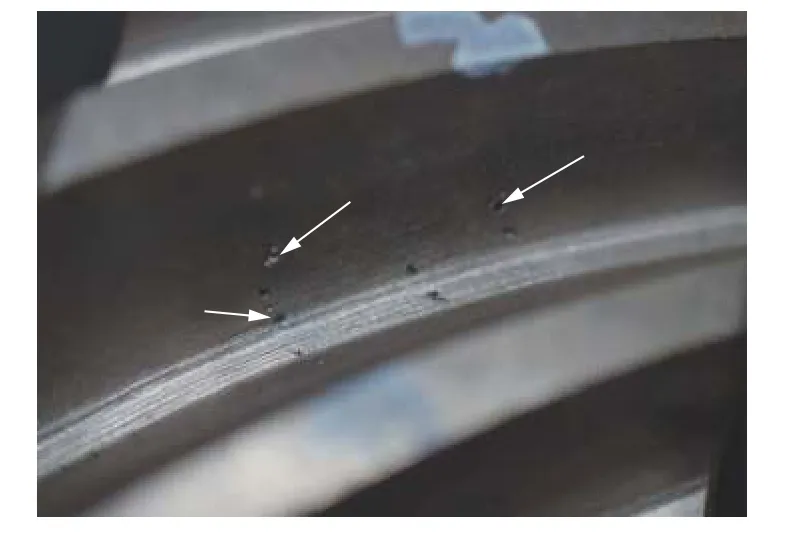

在整个齿轮的多数轮齿部位几乎均发现有细小孔洞类缺陷,大部分的细小孔洞位于齿根部和节圆以下的齿面,孔洞形状不规则,且大小不一,宏观可见细小孔洞的有十几处,有些孔洞较深并已连成一体,见图1、图2。

图 1 螺旋伞齿轮宏观形貌Fig.1 Macroscopic morphology of the gear

1.2 化学成分分析

图 2 齿面及齿根细小孔洞缺陷宏观形貌Fig.2 Macroscopic morphology of small holes at the tooth surface of the gear

在缺陷齿轮上取样,使用QSN750 型直读光谱仪进行化学成分分析,结果见表1,可见缺陷齿轮的化学成分符合GB/T 5216—2014《保证淬透性结构钢》中20CrMnTiH 钢的成分要求。

1.3 齿轮截面宏观检验

在缺陷齿轮上按每相隔90°左右处取4 块径向截面试样(即环形齿圈的过轴心径向截面位置,如图1 所示),剖开后经1:1 盐酸热蚀,发现4 块试样在齿轮径向截面心部区域均存在大量的孔洞类缺陷,而且心部孔洞相比其周围的孔洞要大。图3 所示为其中1 块试样的截面心部孔洞类缺陷形貌,可见心部孔洞较大,其四周存在较多细小孔洞。

表 1 缺陷齿轮的化学成分(质量分数 /%)Table 1 Chemical composition of the gear (mass fraction /%)

图 3 齿轮径向截面心部区域大量的细小孔洞宏观形貌Fig.3 Macroscopic morphology of small holes at the center of the radial section

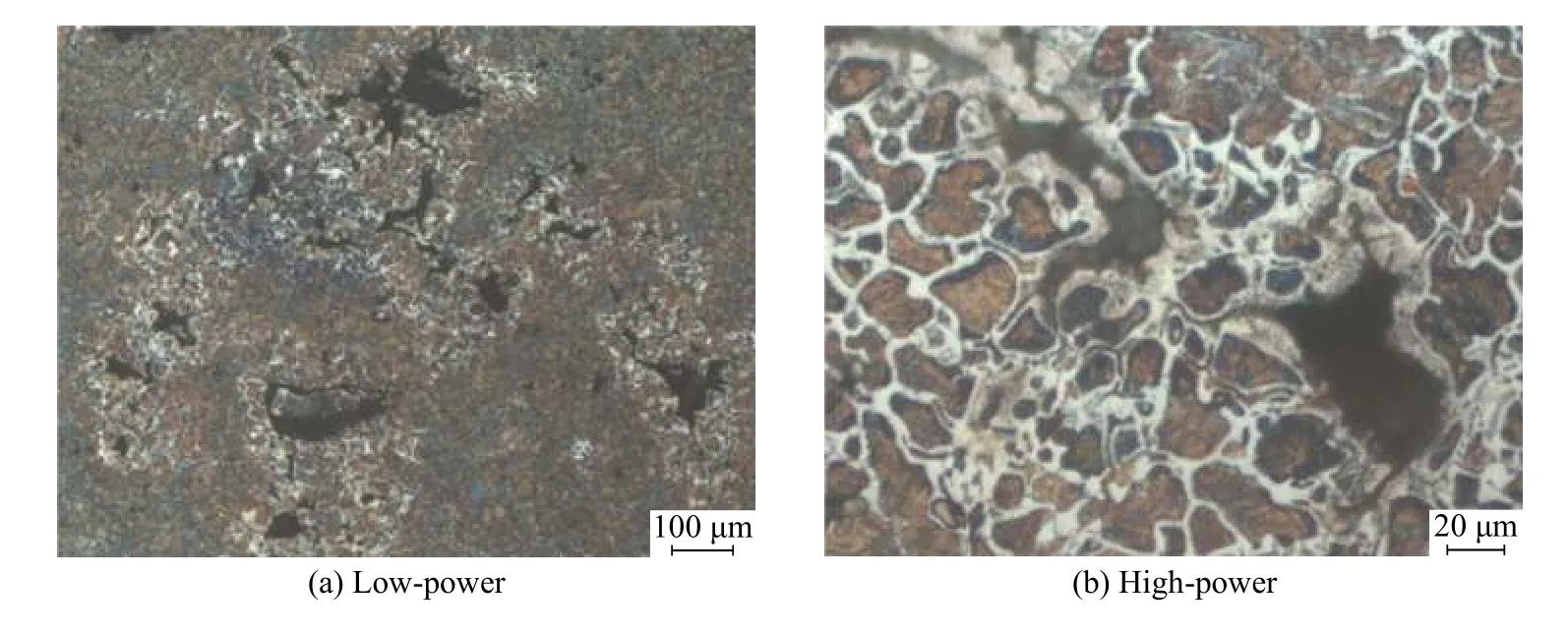

1.4 齿轮截面金相检验

取图3 中径向截面试片进行金相检验,该齿轮全部齿廓表面均存在渗碳淬硬层,并且在径向截面心部存在较大孔洞及其四周的细小孔洞,而心部较大孔洞边缘发现存在渗碳淬硬层组织,即针状马氏体+残余奥氏体(图4)。心部较大孔洞四周的细小孔洞周围有沿晶界处析出的富集相颗粒并伴随有白色铁素体网的现象(图5)。在远离心部孔洞区域的组织为齿轮正常心部组织。

该齿轮表面渗碳淬硬层深度约为1.8 mm,表层组织为针状马氏体+残余奥氏体,次表层组织为回火马氏体;齿轮心部组织为回火马氏体+少量贝氏体+少量针条状铁素体,符合技术要求。

1.5 齿轮截面孔洞缺陷电镜形貌

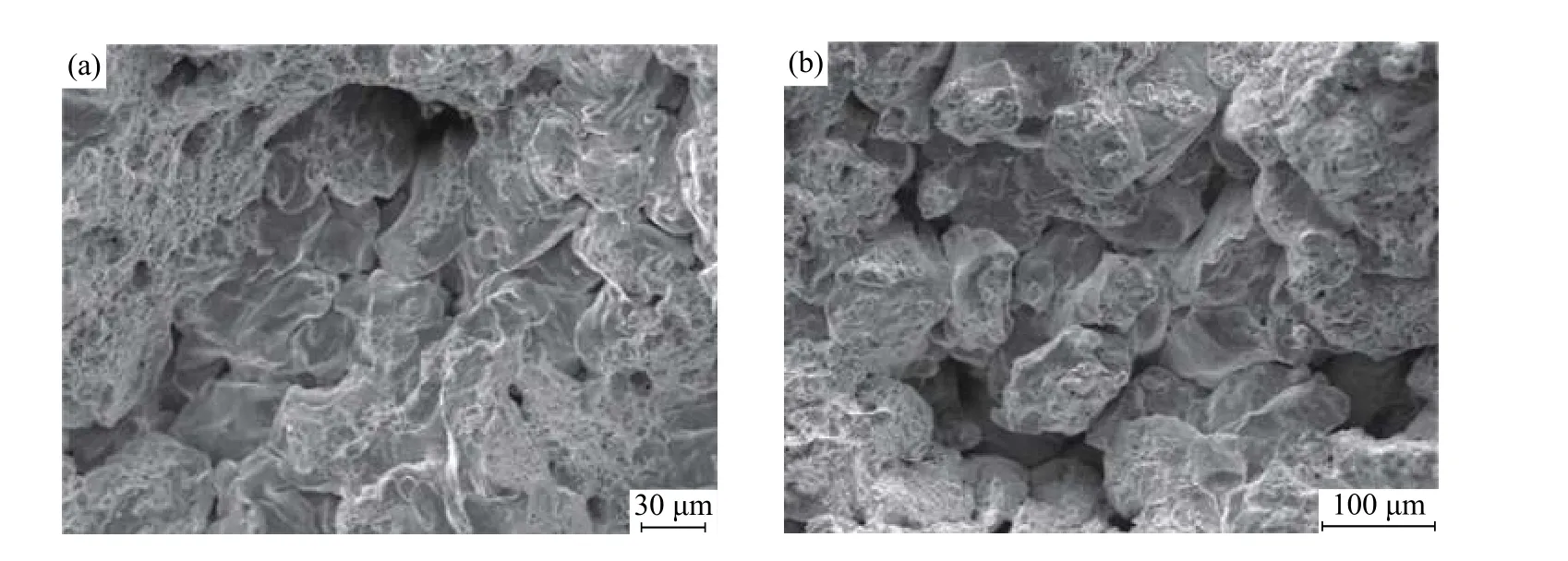

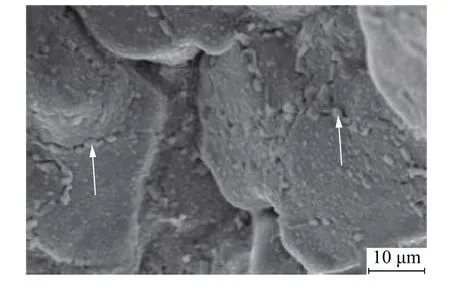

对齿轮径向截面心部孔洞内表面形貌进行扫描电镜观察,孔洞内存在众多晶界熔融后形成的细小疏松空洞及裂纹(图6)。在细小疏松空洞表面可观察到自由结晶面及沿晶界析出的富集相颗粒,经X 射线能谱仪分析,这些富集相颗粒主要含有Cr、Mn、Fe、C 等,为富Cr、Mn 碳化物(图7)。

图 4 图3 中径向截面心部较大孔洞处组织形貌Fig.4 Microstructure morphology of larger holes in Fig.3

图 5 图3 中径向截面较小孔洞处组织形貌Fig.5 Microstructure morphology of smaller holes in Fig.3

图 6 齿轮径向截面心部孔洞表面形貌Fig.6 Morphology of small holes at the center of the radial section

2 分析与讨论

通过以上理化检验结果可知:该齿轮轴的化学成分、渗碳层深度和组织均符合技术要求。

该齿轮齿面上发现的孔洞类缺陷,大部分位于齿根部和节圆以下的齿面,孔洞形状不规则,且大小不一,宏观可见细小孔洞的有十几处,几乎整个齿轮均可发现。在多处齿轮径向截面(每个截面大约相隔90°左右)发现其心部区域存在有孔洞,这些孔洞有的距齿面有一定距离,有的与齿面孔洞贯通,但均在径向截面的心部区域。这说明在该齿轮内部存在环形的缺陷区域,缺陷区域位于径向截面心部,缺陷形式为疏松状孔洞类缺陷。当铣齿时,齿面节圆以下至齿根部位正好位于截面心部附近,致使心部孔洞缺陷暴露出来,而齿根表面很接近心部,则孔洞缺陷暴露的几率较大,所以在齿根及附近齿面发现孔洞也较多。

图 7 细小疏松空洞表面沿晶富集相形貌(箭头指处)Fig.7 Morphology of enriched phase along the crystal

在齿轮心部孔洞边缘发现存在与齿面相同的渗碳淬回火表层组织(针状马氏体+残余奥氏体),这说明齿面孔洞与齿轮径向截面心部区域的内部孔洞在渗碳时是相通的,同时也说明齿轮心部孔洞在渗碳之前已存在。

金相检验结果表明,齿轮心部孔洞附近存在大量的疏松状细小孔洞及裂纹,可看到沿晶界处析出的富Cr、Mn 碳化物并伴随有白色铁素体网。从心部孔洞处的SEM 形貌,可看到内部有晶界熔融后形成的细小疏松空洞及裂纹,孔洞表面呈类似自由结晶状形貌,沿晶界有富Cr、Mn 碳化物及裂纹,这些特征符合过烧组织的晶界—碳化物—裂纹分布特征[11-12],即过烧时碳化物沿晶界析出,晶界处出现了裂纹。因此,可以认为齿轮心部环形状孔洞类缺陷是由于过烧造成的。

根据该齿轮制造工艺流程分析,圆钢下料后经镦扁、冲孔及整型,如果在上述过程中产生心部过烧孔洞,则孔洞位于扁圆形工件的心部,将在心部冲孔时冲掉,而不会在齿圈径向心部留下孔洞类缺陷。前述已分析孔洞缺陷在渗碳之前已存在,而辗环以后的机械加工也不会产生此类缺陷,故认为齿圈环形孔洞缺陷是在辗环过程中产生的。

合金钢在热挤压时,其加热温度接近钢的液相点,若形变速度过大,则会由于机械能转化为热能,致使其形变量较大的局部区域甚至滑移面温度上升至液相点以上而导致“形变过烧”。它与热处理加热过烧的相同点是都有液相出现,但两者的表现形式则不同。一般情况下,钢材热处理过程中发生的过烧现象均从表面开始,过烧产生的裂纹和孔洞由表面向内部扩展;而“形变过烧”则从内部发生;前者在外观上为网裂、沿晶氧化,而后者零件表面完好,内部呈疏松孔洞状,在裂面上应能找到液相出现的痕迹,如海滩状花样、树枝晶、共晶组织等,裂面与滑移面一致,有时也会看到裂纹是穿晶发展的[13-15]。

该齿轮齿圈锻造加热采用感应加热,要求始锻温度为1 050~1 100 ℃,但未有仪表控温而采用人工控温,这样有可能存在锻料加热温度偏高的现象,致使锻件到辗环时仍有较高温度,而辗环变形速度也是人工控制,因此在辗环过程中存在因变形速度过大使轧件心部温度升高而引起过烧,导致晶界熔融,削弱晶间结合力,心部将出现细小裂纹,细小裂纹在后续的辗环中受拉应力作用扩展为细小孔洞,最终形成齿圈径向心部的环形孔洞类缺陷。

3 结论及建议

1)该齿轮齿面细小孔洞缺陷是由于齿圈径向截面心部整个环形区域存在着细小孔洞缺陷,因铣齿后外露所造成的。而该齿轮径向截面心部整个环形区域细小孔洞缺陷则是齿圈在辗环过程中因形变过烧而引起的。

2)加强对锻料加热温度的控制,增加控温设备;对辗环工艺进行优化,控制变形热,使温升尽可能低;在齿圈车削加工后进行超声波探伤。