带钢制保护套管的钢管腐蚀缺陷的脉冲涡流检测方法研究

江礼凡 , 付跃文 , 余兆虎 , 杨 帆

(无损检测技术教育部重点实验室(南昌航空大学),南昌 330063)

0 引言

油气勘探、开发以及输运方面大多用到钢管,管道运输作为一种常用、经济的运输方式,相对于其他运输方式,它具有建设时间较短、费用低、运输量大、占地面积少、能耗小、运输成本低等优点。由于管道暴露,置于空气中会受风吹、雨淋等一系列自然因素的破坏,埋地部分则受到电离侵蚀,导致管道防护层老化、破损及断裂。为减少管道泄漏事故的发生,通常会在管道外部加一层保护性钢管[1];但增加了外部金属套管以后,从外部检测内管的腐蚀情况就变得困难,对于内管的定期检查维护会造成不便。因此,研究无需破坏被检测构件(外部涂层、保温层和保护层),又快速、大面积的检测技术,并建立有效、完善的评价体系有重要意义。

涡流检测能检测金属导体的表面或近表面缺陷,具有检测效率高、成本低,探头与被检工件可以无需接触,无需藕合介质等优点,是无损检测领域重要的检测方法之一[2]。由于常规涡流检测技术频谱单一,透入深度不够,仅限于对飞机多层结构中表层裂纹进行定性定量检测,而层间隐含缺陷的扫查则表现出较低的灵敏度,因而限制了传统涡流方法在更广的领域中应用。脉冲涡流检测(Pulsed Eddy Current)是近年来发展的一种新的无损检测技术,在飞机多层结构等非铁磁性材料缺陷检测上取得了较好的成效。使用较低激励频率后,该技术也应用在铁磁性材料的检测上,比如跨越交通线的双层输气管道、石油套管以及某些海底双层管道等双层铁磁性钢管的探伤。

脉冲涡流一次扫描就能实现对铁磁性管道不同位置、不同深度下的腐蚀缺陷检测,同时获得管道内外壁减薄信息,该方法克服了传统涡流的趋肤效应的影响,很大程度上提高了检测效率[3]。西安电子科技大学、西安石油大学研究了该技术用于油井套管孔洞与裂缝的检测问题,该技术以俄罗斯测井技术研究所(All-Union Research Institute of Well Logging)领先,其EMDS-TM-42,MID-KGK 电磁探伤测井仪近年进入中国,大庆等油田对该类测井仪器进行了应用。但该技术亦存在不足,如在油套管组合厚度较大时检测灵敏度不够[4-8]。除前述俄罗斯测井应用外,Atlantic Richfield Company(ARCO)、荷兰RTD 公司、Shell 公司、中国特种设备检测研究院、华中科技大学、南昌航空大学等将该技术应用于带包覆层铁磁性管道腐蚀检测,得到了良好效果[9-10]。王玉石[11]利用Fluent 商业软件对双层天然气管道泄漏扩散进行数值模拟,分析了不同泄漏介质温度、不同泄漏压力差等对双层天然气管道夹层空间内的压力场、速度场和温度场的影响,对天然气双层管道有效测量提供理论依据;徐凤阳等[12]使用了纵、横两种探头,根据两种探头测得的油管、套管的厚度曲线特征,以及感生电动势衰减谱图特征,判断套管、油管损坏类型及程度,分析结果表明探头具有良好的稳定性,使井下油管和套管的同步检测成为可能;康宜华等基于漏磁检测原理,开发了一种用于检测抽油杆、套管等石油化工通用的零部件检测仪器。在商业化方面,国内厦门爱德森电子有限公司同样基于此法研发了相应仪器,其主要应用于钢管或储罐底部检测等工业领域。综上所述,在役检测带钢制油套管方面,国内外电磁检测技术己相对成熟,并且在工业领域的检测需求也很庞大。

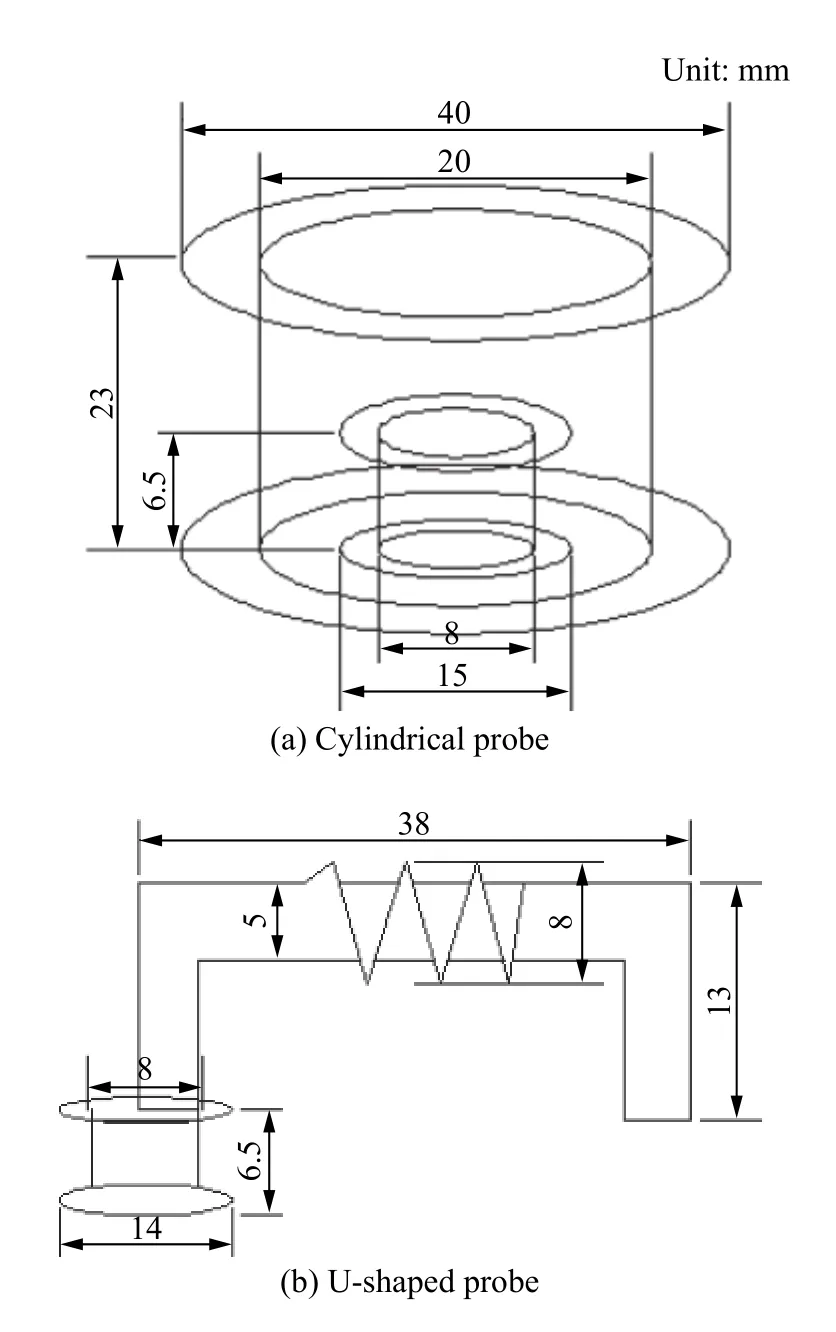

在上述检测中,尽管油套管检测时隔着一层钢管可以检测另一层钢管的腐蚀,但灵敏度较低,因此提升检测灵敏度具有重要研究意义。本研究是设计可从两钢管间隙间通过的小型传感器直接检测内管腐蚀。研究初期使用了一种传统小型同轴圆柱探头,其体积允许在两钢管间隙间移动对内管进行扫查,但检测信号受外部钢管干扰较大,不易分辨较小缺陷。因此,需要设计另外一种U 型结构探头,以改变磁场扩散的方向,提高检测灵敏度及抗干扰能力,并对比两种不同结构探头的检测效果。

1 脉冲涡流检测原理

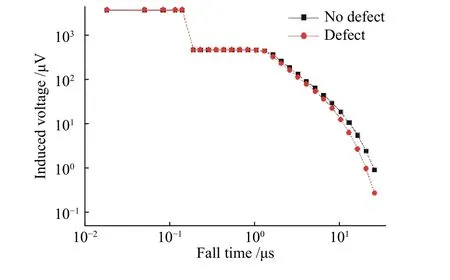

脉冲涡流检测技术不同于传统的涡流检测技术,采用的是具有一定占空比的脉冲方波信号作为激励,由于频谱宽、渗透范围大,使得信号具有较强的穿透能力,能穿透钢制管道外部较薄的金属保护层和一定厚度的隔离层,因而能检测金属构件内部深度不同的缺陷[13]。将方波信号施加在线圈激励端,当瞬间关断激励线圈两端的方波激励信号时,激励线圈磁通量将发生变化,就会产生出快速衰减的脉冲磁场,快速衰减的脉冲磁场作用在导体试件上会感应出反向涡流,最后涡流又会感应出一个衰减的二次磁场,方向与原磁场方向相反。脉冲涡流感应的二次磁场在检测线圈上会感应出瞬态的感应电压,所以通过分析检测线圈上感应电压幅值改变,即可观测出管道壁厚是否存在腐蚀减薄[14](图1)。

2 试验检测系统

2.1 双层钢管间隙检测脉冲涡流试验平台

检测系统如图2 所示,主要部分由脉冲电磁仪、线圈式检测探头、直流供电防爆电源、便携式掌上电脑、套管试件等5 大部分组成。采用该检测系统对钢制套管进行试验研究。

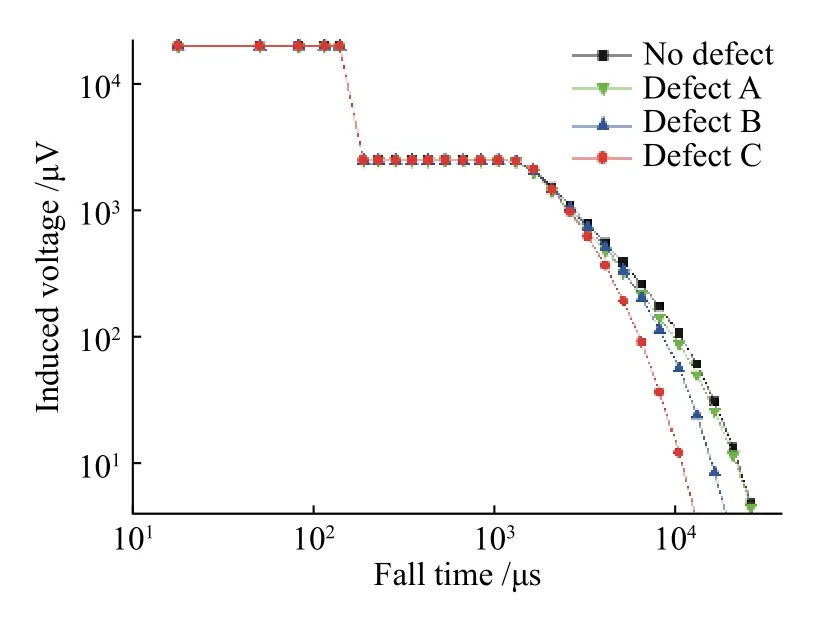

图 1 铁磁性管道壁厚电压衰减曲线对比Fig.1 Comparison of voltage attenuation curves of ferromagnetic pipeline wall thickness

图 2 双层钢管间隙检测脉冲涡流检测系统Fig.2 Pulsed eddy current testing system for clearance testing of double-layer steel tubes

脉冲发生器用于产生激励脉冲信号施加于探头激励线圈上,在被测试件中产生涡流,检测线圈同轴置于激励线圈下方接收信号,采集到的信号通过蓝牙传输至掌上电脑,多次线性拟合后保存实验数据。根据所检试件壁厚、试件材质,并经过多次灵敏度对比,对得出其中最适合的参数进行检测,其中激励电流为2.3 A,采样频率为8 Hz,占空比为50%,实验均采用点测法。

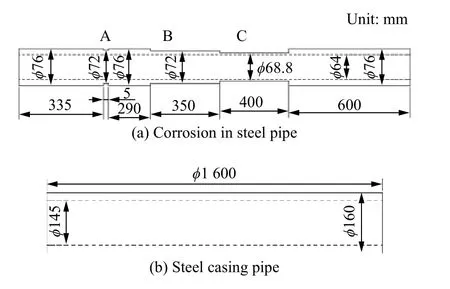

2.2 检测试件的制作

检测试件规格如图3 所示。待检内管试件为J55 的铁磁性材料,外径为76 mm,壁厚为6 mm,管道长度为2.0 m;在管道试件上分别加工3 处局部面积型腐蚀缺陷,分别记为A、B、C。外部保护管钢管长为1.6 m,外径为160 mm,壁厚为7.5 mm,材质为碳钢,没有设计缺陷。

2.3 探头及参数

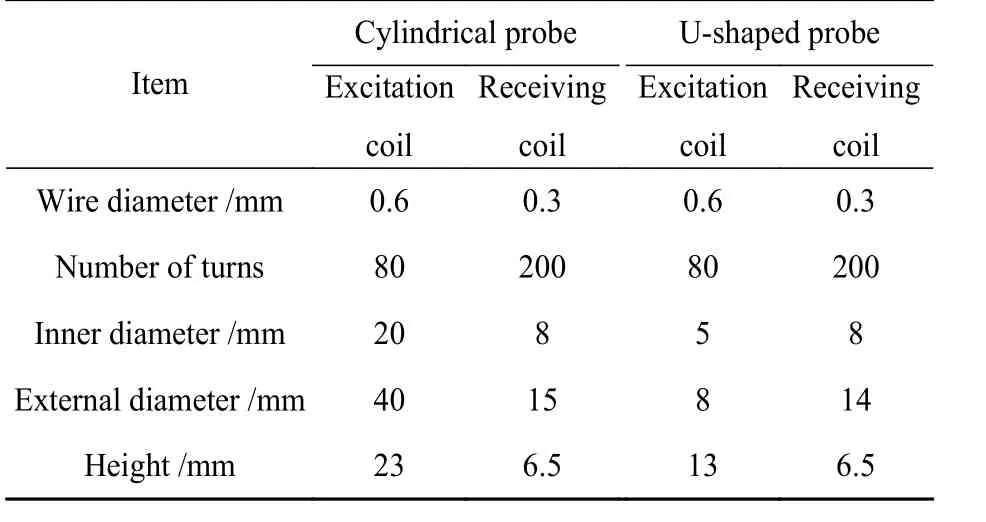

为了验证传感器抗外部钢管干扰的能力,本试验制作2 种不同结构传感器,即传统中心同轴式圆柱探头和U 型探头,其高度相同,激励和接收部分均为线圈式结构,如图4 所示。探头经过多组试验进行优化,其参数如表1。

图 3 试件规格Fig.3 Test specimen specification

图 4 传感器结构Fig.4 Sensor structure

表 1 激励线圈和检测线圈的几何参数Table 1 Geometric parameters of excitation coils and detection coils

2.4 试验方法

在双层钢管间隙间检测,整个试验结果和灵敏度分析需要结合不带套管时的检测数据进行对照。先将传感器固定在滑动支架上,套在被检管道的外壁,用绳索拉动支架推移动探头位置,通过滑动支架使探头移动过程中提离影响因素减至最小,保证检测结果精确度,随后使用同轴结构探头和U 型探头进行检测,对管道完好处和缺陷处分别进行数据记录。该过程无套管干扰。

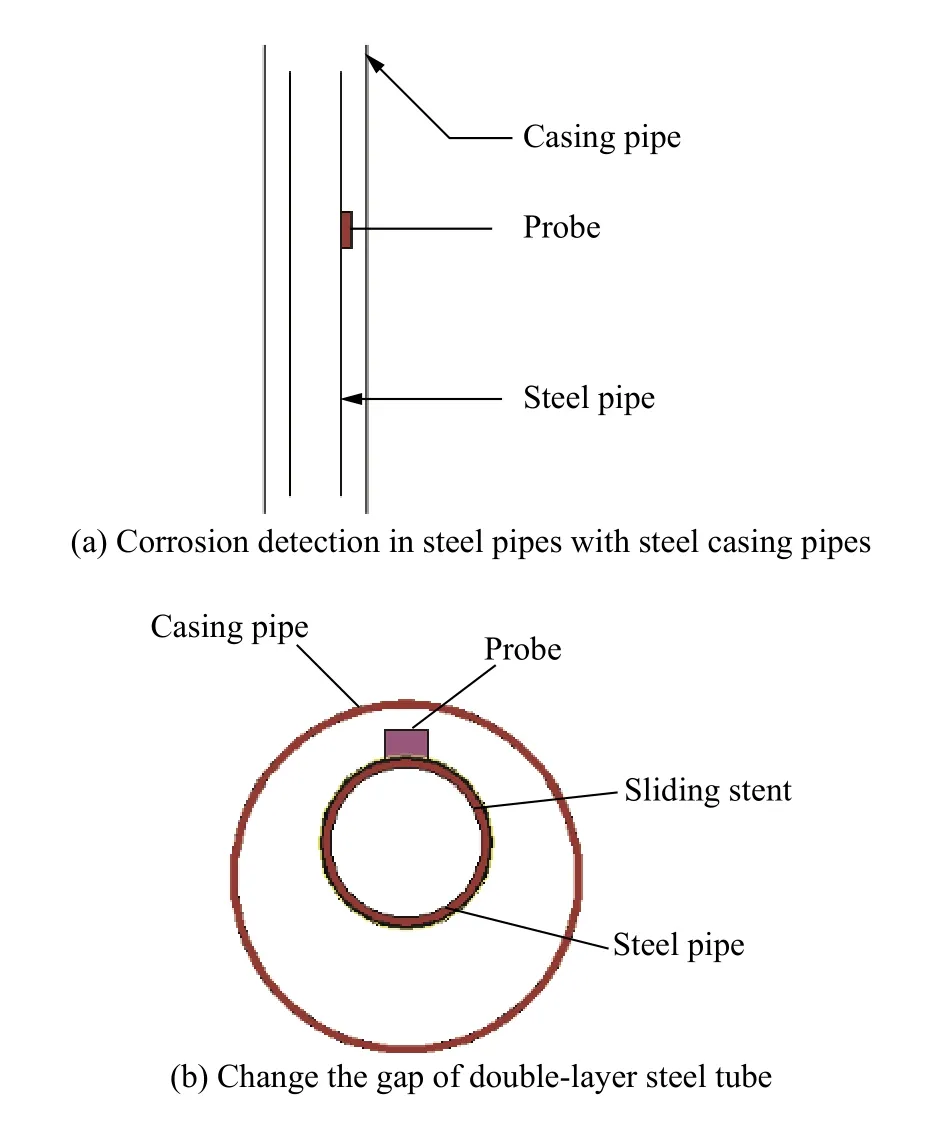

用保护管将探头和内管一起套住,两钢管同轴放置,并将间隙分别减小为25、35 mm。用绳索移动支架推动探头在双钢管间隙中前进,使用2 种结构探头检测A、B、C 缺陷。得到的数据和无套管时的数据作对比,观察衰减曲线的影响,并进行灵敏度分析,其大致过程如图5 所示。

图 5 探头检测示意图Fig.5 Probe detection diagram

3 试验结果分析

脉冲涡流检测铁磁性管道灵敏度高,一次扫查可以获得管道内外壁减薄信息。由于外部钢管的保护作用,使得传感器从外部钢管检测内管变得困难,主要表现为探头扫查时释放的一次磁场需要穿透保护钢管,作用到内部管道,扫查结果将包含2 个钢管整个壁厚信息,使结果精确度大大降低,同时也不好区分输运钢管和保护钢管的腐蚀情况。因此,本试验设计小型探头在双层钢管间隙检测,为分析衰减曲线和灵敏度的变化提供了可行的检测方法。

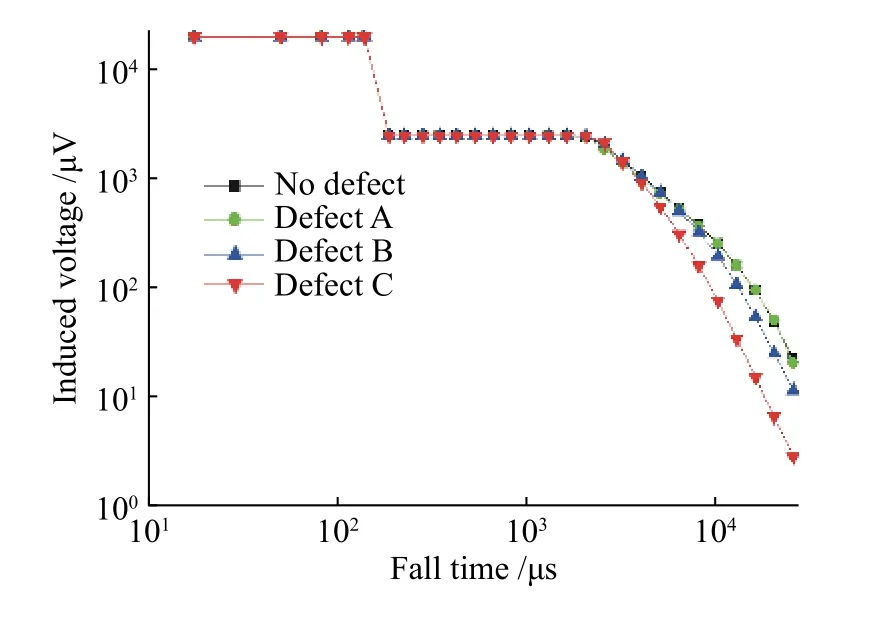

3.1 圆柱探头检测

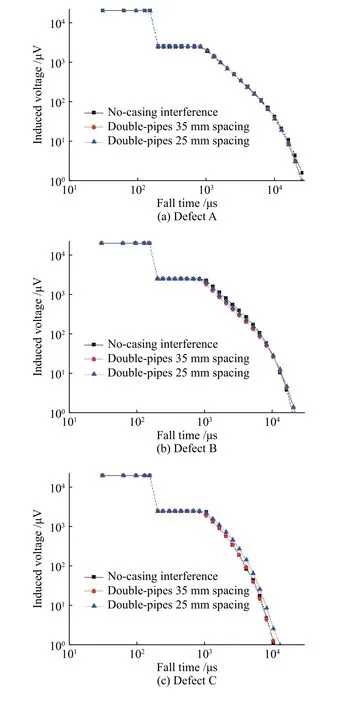

图6 为无套管时圆柱型探头检测内管3 处缺陷衰减曲线。改变套管与内管间隙为25、35 mm,探头检测A、B、C 处缺陷衰减曲线的变化,与无套管时的衰减曲线进行对比,分析判断圆柱结构探头受外部钢管干扰的情况,如图7 所示。由图7中A、B、C 3 处缺陷的衰减曲线可以清楚看出,随着两管间隙的减小,圆柱探头衰减曲线有着较敏感的变化,具体表现为感应电压信号的幅值增大,以及衰减时间的增加,反映了周围金属由于距离更近带来了更大的影响。

图 6 圆柱型探头检测试件衰减曲线示意图Fig.6 Schematic diagram of attenuation curve of cylinder probe test piece

3.2 U 型探头检测

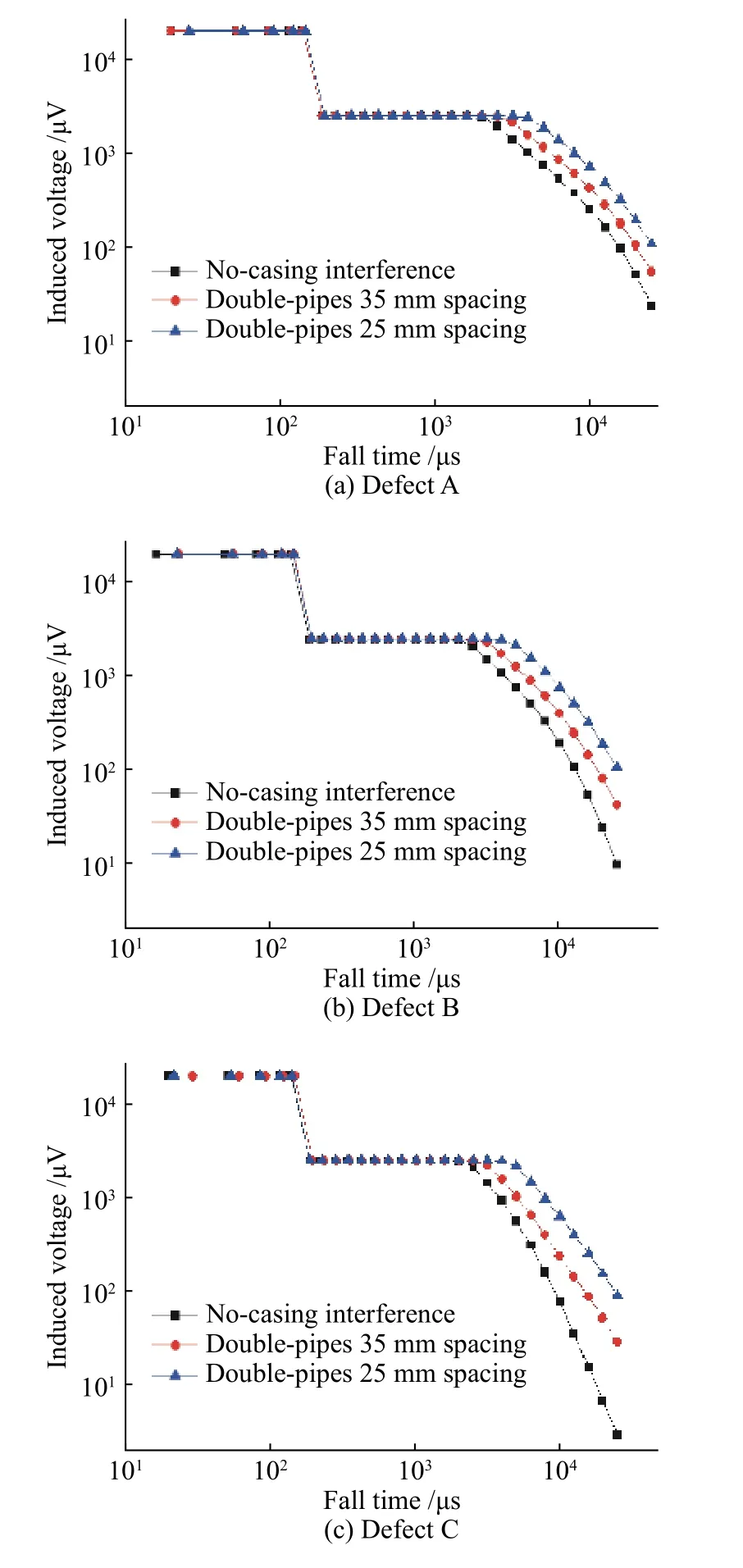

图8 为无套管时U 型探头检测内管3 处缺陷衰减曲线。改变套管与内管间隙为25、35 mm,U 型探头检测A、B、C 处缺陷衰减曲线的变化,观察衰减曲线判断U 型探头受外部钢管干扰的情况,如图9 所示。由图9 中A、B、C 3 处缺陷的衰减曲线可看出,U 型探头检测A、B 缺陷受套管影响最小,检测C 缺陷时电压有了一些微伏的变化,但相比于圆柱型探头,受到的影响小得多。

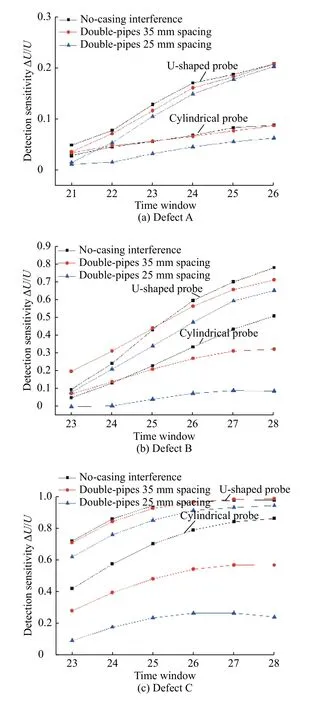

3.3 2 种传感器检测灵敏度分析

使用每个时间点处无缺陷处和有缺陷处的相对电压差值作为检测灵敏度的衡量,绘制检测灵敏度曲线,该曲线采用文献[8]的方法进行计算。灵敏度曲线可以很好地表征探头的检测能力,通过比较2 种结构探头在不同间隙下的检测灵敏度,从而确定探头的检测能力。

图 7 不同间隙下的衰减曲线变化Fig.7 Variation of the attenuation curve at different gaps

图 8 U 型探头检测试件衰减曲线示意图Fig.8 Schematic diagram of attenuation curves of U-shaped probe test piece under different gaps

图 9 不同间隙下的衰减曲线变化Fig.9 Variation of the attenuation curves at different gaps

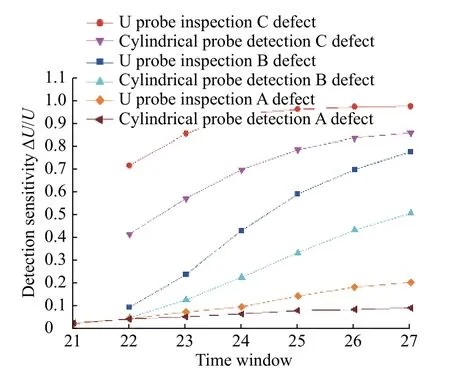

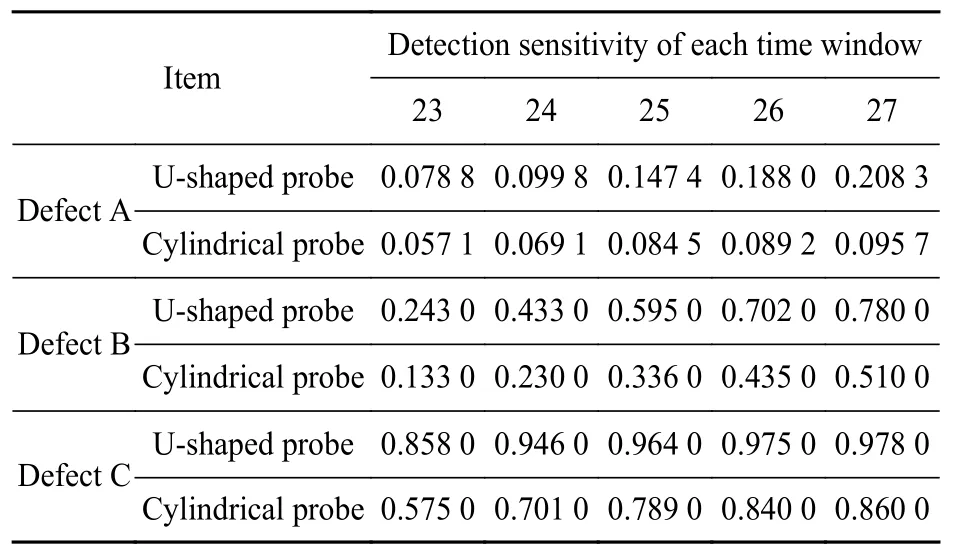

图10 是不加套管时的检测灵敏度情况。由图10 可知,不加套管时圆柱型探头和U 型探头检测小体积A 缺陷灵敏度较接近,在早期时窗有一定灵敏度。对于B、C 大面积腐蚀缺陷,2 种探头灵敏度表现出较大的差异,U 型探头检测灵敏度远大于圆柱型探头。详细灵敏度参数见表2。

3.4 2 种结构探头不同间隙下的灵敏度曲线

试验以不加套管检测灵敏度为对照,将间隙改变为25、35 mm,观察灵敏度曲线的变化,灵敏度曲线见图11。

图 10 不加套管时两种探头检测灵敏度对比Fig.10 Comparison of detection sensitivity of two probes without casing

表 2 不加套管检测灵敏度参数对照表Table 2 Comparison table of non-cannula detection sensitivity parameters

对于局部腐蚀A 缺陷,U 型探头在管间间隙减小情况下,最高灵敏度能达到0.204 1,略小于不加套管时的0.208 3。而圆柱探头在25 mm 距离时降到了0.050 0 以下,低于没有套管时的0.095 7,此时U 型探头检测灵敏度整体高于同轴圆柱探头;对于大面积腐蚀B 缺陷,U 型探头在管间间隙为35 mm 时,最高灵敏度能达到0.712 2,间隙为25 mm时能达到0.652 2,略小于不加套管时的0.780 0,而圆柱探头在25 mm 距离时降到了0.089 0 以下,远低于不加套管时的0.510 0;对于大面积腐蚀C 缺陷,U 型探头在管间间隙为35 mm 时,最高灵敏度能达到0.982 2,间隙为25 mm 能达到0.942 4,和不加套管时的0.978 0 相差不大,圆柱探头在35 mm距离时最高灵敏度为0.567 0,在25 mm 距离时最高灵敏度为0.241 9,远低于没有套管时的0.860 0。

因此,对大面积腐蚀缺陷检测,U 型探头检测灵敏度高于同轴圆柱型,保持了较高的水准,其检测灵敏度较高的原因本质在于探头的结构。本实验使用脉冲涡流检测技术,使用圆柱结构探头激发出来的磁场向周围扩散,检测线圈接收到的信号仍包含两层管道壁厚信息;而U 型探头激发的磁场向下闭合,较为集中的聚集在双层管内管部分,因而检测到电压信号主要源于内部管道壁厚变化,使得检测灵敏度有了本质上的提升。

图 11 2 种探头不同间隙检测内管腐蚀的灵敏度曲线Fig.11 Sensitivity curves for different detecting gaps of two probes

4 结论

1)基于脉冲涡流检测技术,通过双层钢管间隙间检测内管腐蚀,U 型结构探头检测灵敏度始终高于传统同轴式圆柱结构探头。将间隙减小到25、35 mm 距离情况下同轴式圆柱探头灵敏度显著降低,而U 型结构保持了较高的水准。2 种探头的衰减曲线和灵敏度曲线表明,检测过程中,U 型探头抗干扰能力远大于同轴式探头。并且使用U 型探头可以检测到体积较小的A 缺陷,现场应用则可以减少漏检的情况。

2)U 型探头具有高灵敏度和较强的抗干扰能力,加上脉冲涡流检测技术的优势,在双层钢管间隙间扫查时,可以一次获得管道内外壁的减薄情况,使得风险系数大大降低,更贴近现场应用。