马氏体超高强钢钢管开裂原因分析

孙中渠 , 周庆军

(宝山钢铁股份有限公司,上海201900)

0 引言

马氏体钢由于其超高的强度、良好的经济性而得到广泛应用[1-2]。随着汽车轻量化的推进,抗拉强度1 GPa 的马氏体超高强钢在汽车上也得到应用[3-5]。然而,由于马氏体钢氢脆敏感性较高,在特定的工艺或环境中易发生氢致开裂[6-10]。

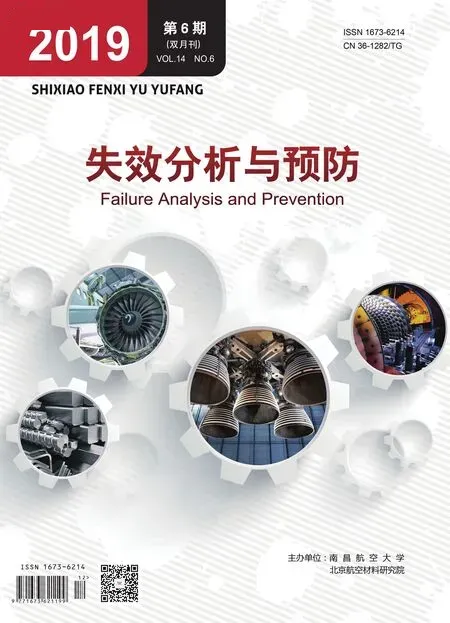

车厂以厚度为2 mm 的CR980 水淬马氏体超高强钢为原料,通过辊压成型加工截面尺寸为50 mm×50 mm 的矩形钢管制造车架。为保证车架表面质量,车厂在涂装前需要对钢管进行酸洗除锈,其工艺过程为:脱脂→漂洗→盐酸酸洗(质量分数为5%的HCl 溶液,30 min)→漂洗。酸洗结束后对钢管进行检验,发现部分钢管在弯角处产生裂纹(图1),个别严重的出现贯穿开裂(图2)。这种开裂的发生轻则导致批量钢管报废,重则会对整车结构安全造成严重隐患。此外,令人困惑的是,引起开裂的裂纹均从钢管弯角内壁产生,由内向外扩展,其原因和机理不清。本研究通过实验室模拟酸洗试验、残余应力分析及氢含量分析等对该超高强钢钢管的开裂原因及机理进行分析,确定引起开裂的主要因素,并提出预防与改进措施,为相关企业和用户分析类似失效问题提供参考和借鉴。

1 试验过程与结果

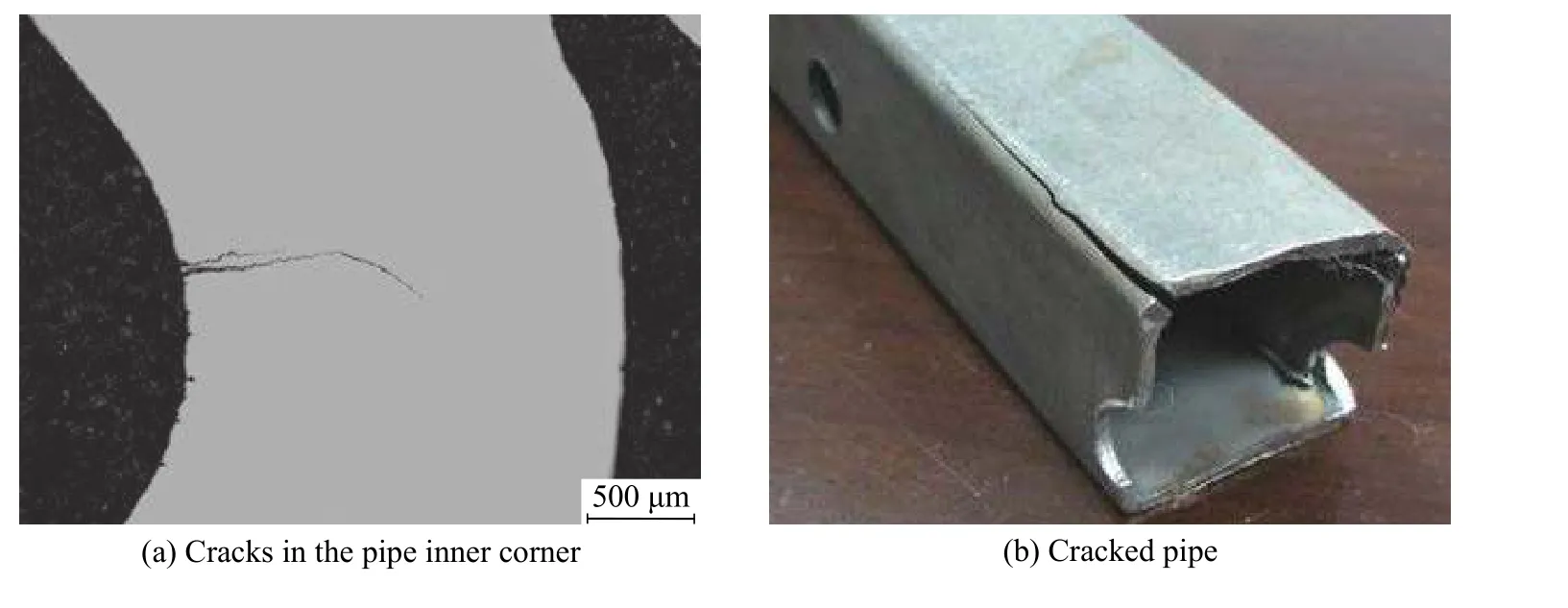

1.1 钢管压扁性能试验

从未经酸洗的成品钢管上截取宽为20 mm 的矩形环,用台钳沿对角线方向压缩,当压至图2 所示的变形程度时,钢管各弯角都没有发生开裂,也没有裂纹产生,说明钢管在不经酸洗的情况下具有良好的塑性和抗开裂性能。

图 1 钢管开裂照片Fig.1 Picture of pipe cracking

图 2 钢管试样压扁试验照片Fig.2 Flattening test of the pipe

1.2 模拟酸洗试验

从钢管上截取宽为20 mm 的矩形环作为试样。在实验室配制5%(质量分数)HCl 溶液,并加入适量FeCl2以模拟车厂酸洗溶液实际成分,然后对钢管试样进行酸洗试验,观察试样是否发生开裂。图3 为经过模拟酸洗后试样弯角部位的开裂情况。由图可以看出,钢管经过酸洗后在弯角内壁位发生了开裂,与车厂实际开裂情况基本一致。

图 3 钢管经模拟酸洗后开裂情况Fig.3 Cracking after simulated pickling process

1.3 残余应力分析

钢管采用辊压加工成型,钢管弯角部位的残余应力状态和大小与成型工艺相关。为了解钢管弯角部位的应力情况,从钢管上截取宽度为20 mm的矩形环,将矩形环的一个边锯开,由于失去了约束,钢管在残余应力的作用下发生回弹变形,如图4所示,原来的直角变为锐角。由此可以判断,在完整状态下钢管弯角内壁的残余应力为张应力而非压应力。

图 4 形环钢管试样锯开前后对比照片Fig.4 Pictures of the pipe samples before and after sawing off

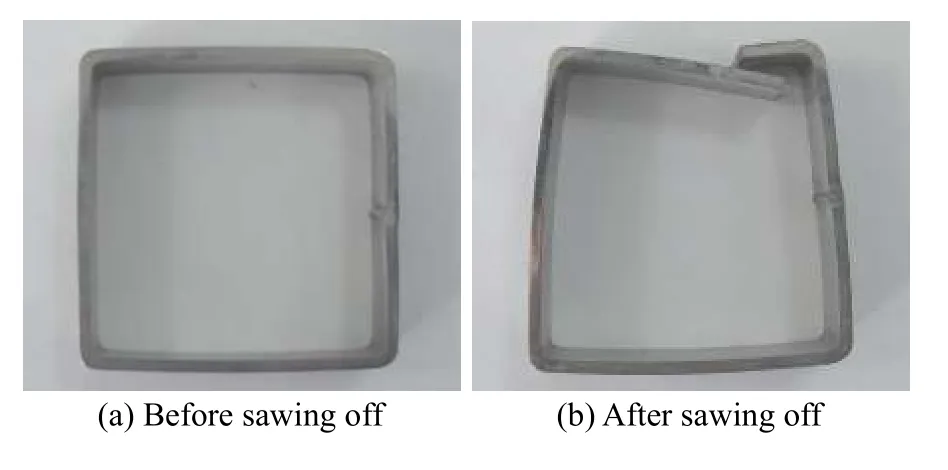

为进一步了解钢管周向不同部位的残余应力情况及大小,采用X-Ray 残余应力检测仪对钢管周边各不同部位的残余应力进行检测,由于受检测仪器限制,只能检测钢管外壁的应力情况,试验结果如图5 所示。由图可见,4 个弯角外壁顶点,即4、10、16、22 号点残余应力均为压应力,约为100~200 MPa,相应地,弯角内壁应为张应力,这与根据图4 的直观判断结果一致。

1.4 氢含量测定

钢管酸洗过程中,Fe 与HCl 反应生成氢,一部分氢会通过扩散进入材料内部。为了解钢管在酸洗过程中的吸氢情况,从钢管上取20 mm×100 mm 的平板试样放入5% HCl 模拟酸洗溶液中浸泡不同时间,然后用氢分析仪测量试样中的扩散氢含量,获得不同酸洗时间与扩散氢含量的关系曲线,如图6 所示。可以看出,随着浸泡时间延长,钢板中扩散氢含量增加。当浸泡30 min 时,扩散氢含量达到0.2×10−6,大约为未浸泡试样的6 倍,如果酸洗时间延长,钢板中的氢含量还将继续增大。

图 5 钢管周向残余应力分布Fig.5 Circumferential residual stress along the wall of the pipe

图 6 酸洗不同时间钢板的扩散氢含量Fig.6 Variation of diffusible hydrogen content with immersion time

2 分析及讨论

2.1 开裂原因

通过以上试验结果可知,钢管加工成型后弯角内壁产生了较大的残余张应力,在随后的酸洗过程中由于吸氢导致内部的扩散氢含量明显增大,再加上钢管为马氏体组织,具有较大的氢脆敏感性,这就具备了发生氢致开裂的3 个必要条件[11-12],因此可以判断钢管的开裂是由于酸洗导致的氢致脆性开裂。

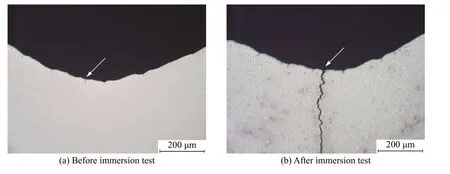

为进一步明确裂纹的发生与发展过程,将图4所示的完整的和锯开后的矩形环试样在模拟酸洗溶液中进行浸泡,然后在显微镜下观察弯角开裂情况,图7、图8 分别为浸泡前后的对比照片。从图中可以看出,酸洗前钢管弯角内壁存在一些细小的微裂纹,裂纹深度约为20~30 μm,是在辊压成型过程中产生的,一般情况下对钢管的使用性能影响不大。完整的矩形试样在经过酸溶浸泡后,其中一条微裂纹发生扩展,如图7 中箭头所示。而当矩形环剖开后,由于弯角内壁的张应力得到释放,即使试样在酸液中浸泡60 min,微裂纹也没有发生扩展(图8),这充分说明钢管弯角内壁的残余张应力是造成裂纹扩展的重要原因。钢管加工成型时弯角内壁产生的微裂纹成为钢管开裂的裂纹源。

图 7 矩形环弯角内壁裂纹浸泡前后对比照片Fig.7 Cracks of the pipe specimen before and after immersion test

图 8 矩形环锯开后浸泡前后裂纹对比照片Fig.8 Cracks of the broken pipe specimen before and after immersion test

2.2 改进措施

通过以上试验和分析可以看出,影响钢管开裂的主要原因包括弯角残余应力、酸洗过程吸收的氢以及钢管加工过程中产生的微裂纹缺陷。因此,预防开裂可以从以下几个方面采取措施:

1)通过改善辊压成型工艺,调控钢管弯角残余应力状态,尽可能减小弯角内壁的张应力;

2)优化钢管弯角尺寸,适当放大曲率半径,减少辊压成型中微裂纹的产生;

3)钢管成型后通过适当的防腐措施减轻锈蚀程度,缩短酸洗时间,以减少酸洗过程中氢的吸收量。

3 结论

1)马氏体超高强钢钢管的开裂是由于酸洗导致的氢致脆性开裂;

2)钢管成型过程中产生的弯角内壁张应力、原始微裂纹以及酸洗吸氢是导致开裂的主要因素;

3)预防钢管开裂的主要措施包括改善成型工艺、增大弯角半径、缩短酸洗时间等。