690 MPa级以上高强钢焊接熔敷金属微观组织及其联合贝氏体的研究进展

栗卓新,苏小虎,李 红,KIM Hee Jin

(1.北京工业大学材料科学与工程学院,北京 100124)(2.韩国工业技术研究院,天安 330-825,韩国)

1 前 言

690 MPa级以上高强钢(抗拉强度大于690 MPa)被大量应用于高层建筑、大跨度重载桥梁、大型高性能船舰、海洋钻井平台等对安全性要求极高的领域[1-4]。然而,缺乏与其强韧性匹配的焊接材料使其发展和工程应用受到限制。其根本原因是以针状铁素体(acicular ferrite,AF)为主的690 MPa级以下高强钢熔敷金属的强韧化理论已经不能指导新一代高强钢焊接熔敷金属的设计。

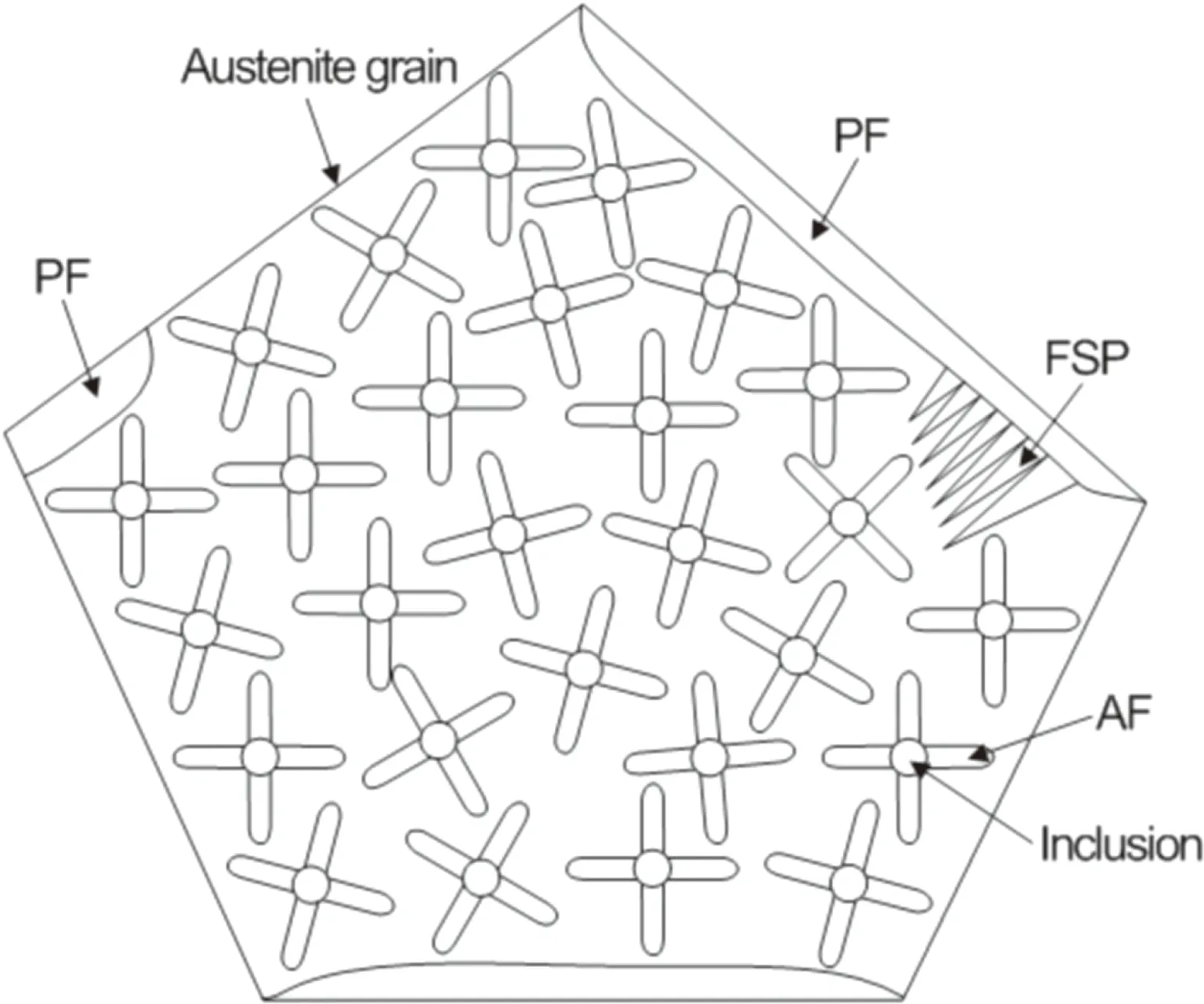

690 MPa级以下的高强钢焊接熔敷金属的微观组织主要由AF、先共析铁素体(proeutectoid ferrite,PF)和侧板条铁素体(ferrite side plate,FSP)组成。熔敷金属要想获得与高强钢较高的强韧性匹配,则需抑制PF和FSP的生成,促使形成更多的或100%的AF[5],AF主要依靠氧化物夹杂形核[6],由此形成了690 MPa级以下高强钢焊接熔敷金属微观组织的设计理论,如图1所示。文献[1]详细阐述并证明了此设计理论已经非常成熟。

图1 690 MPa级以下高强钢熔敷金属微观组织的示意图[6]Fig.1 Schematic illustration of microstructure to welded deposited metal of high-strength steel whose tensile strength is below 690 MPa[6]

然而,对于690 MPa级以上高强钢焊接熔敷金属,其强度级别越高,氢脆倾向越大,夹杂物含量越高。夹杂物在断裂过程中往往会成为主裂纹源,即使获得100%的AF,熔敷金属的韧性也会变差[7],而且抗拉强度也达不到690 MPa。安同邦等[8]研究了焊接方法对1000 MPa级高强钢焊接熔敷金属组织及力学性能的影响,发现脉冲熔化极活性气体保护焊(metal active-gas arc welding,MAG焊)焊接熔敷金属中生成的大量非金属夹杂物易成为解理断裂的起裂源,是导致熔敷金属冲击韧性恶化的因素之一。显然,对于690 MPa级以上高强钢焊接熔敷金属,690 MPa级以下高强钢焊接熔敷金属微观组织设计理论已不适用。

对于690 MPa级以上高强钢焊接熔敷金属,普遍认为其典型组织为贝氏体或马氏体(martensite,M)或两者混合的组织[9]。黄治军等[10]试制出900 MPa级高强钢气体保护焊丝,其焊接熔敷金属组织为M+贝氏体组织。安同邦等认为对于1000 MPa级高强钢焊接熔敷金属,M与贝氏体板条的形貌和贝氏体含量是决定熔敷金属力学性能的根本原因,并非贝氏体含量越多越好,M与贝氏体间存在最佳含量比例[11]。

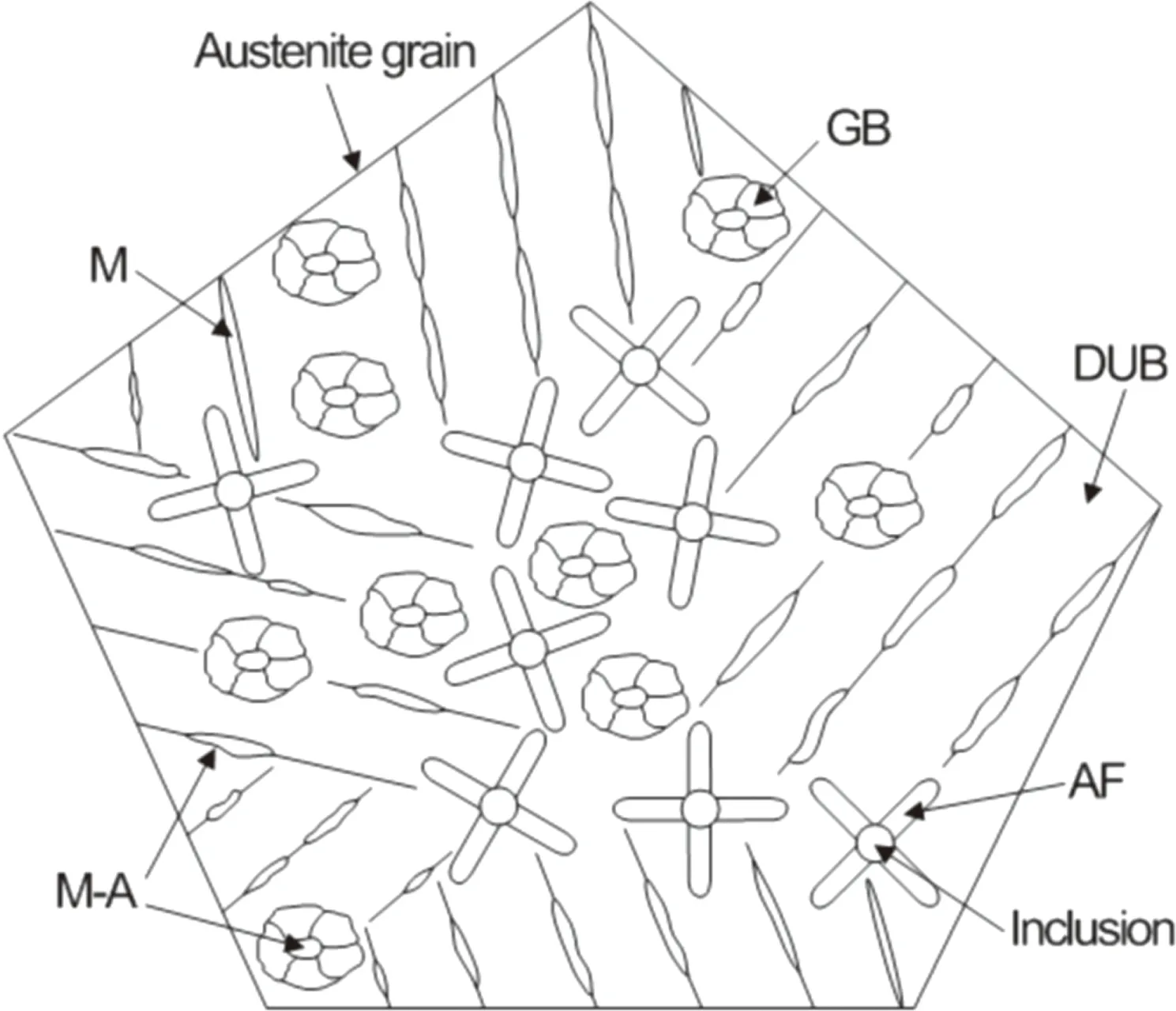

Zhang等[5]针对690 MPa级以上高强钢焊接熔敷金属提出了复相分割微观结构,具有此结构的超低碳贝氏体高强钢焊接熔敷金属组织主要由粒状贝氏休(granular bainite,GB)、AF、蜕化上贝氏体(degenerate upper bainite,DUB)和M组成。GB和AF先于DUB和M形成,将原奥氏体晶粒划分成几个微小区域,从而使随后形成的DUB和M在微小区域不至于过分长大,达到细化晶粒的目的。在形成复相分割结构的奥氏体晶粒内,晶粒尺寸细小,裂纹通过此结构需多次变向,并在DUB与AF和GB之间形成的大角度晶界处发生钝化,从而产生分支消耗更多的能量,从而使焊接熔敷金属实现良好的强韧性匹配。复相分割组织模型[6]如图2所示。李继红等[12]设计出一种800 MPa级超低碳贝氏体钢埋弧焊用焊丝,其焊接熔敷金属微观组织与复相分割结构相似,以AF和板条贝氏体为主,另有少量弥散分布的GB。

图2 复相分割组织模型[6]Fig.2 The model of interlaced multiphase microstructure[6]

综上可知,对于690 MPa级以上高强钢焊接熔敷金属,要想实现良好的强韧性匹配,则应实现不同形貌贝氏体和AF相组合的复相分割结构。

此外,瑞典查尔姆斯理工大学Keehan等在研究冷却速度对900 MPa级高强钢焊接熔敷金属强韧性和组织的影响时发现,由M、下贝氏体(lower bainite,LB)、联合贝氏体(coalesced bainite,CB)以及较细小的上贝氏体(upper bainite,UB)组成的微观组织结构可使焊接熔敷金属具有良好的韧性。然而,CB尺寸较大,是一种显著降低高强钢韧性的组织,且对熔敷金属的强度和韧性都有恶化作用[13, 14]。因此,应深入了解CB的特点、形核机制以及其对高强钢熔敷金属强韧性的影响规律。

本文主要从690 MPa级以上高强钢焊接熔敷金属出现的各类微观组织以及联合贝氏体两方面进行综述,以期为制定690 MPa级以上高强钢焊接材料配方设计及探寻其焊接熔敷金属强韧化机制提供一定的理论指导。

2 690 MPa级以上高强钢焊接熔敷金属微观组织结构

对于690 MPa级以上高强钢焊接熔敷金属,即使形成100%的AF,其强韧性也会下降。但是,研究表明其还需要适量的AF。

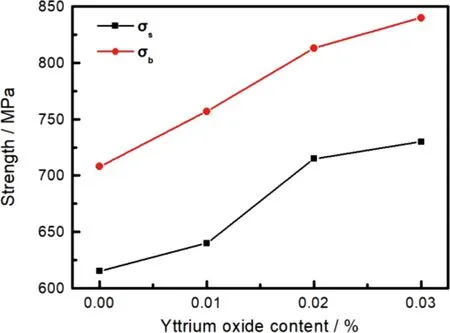

吴炳智等[15]对960 MPa级高强钢焊接熔敷金属的冲击韧性进行了分析,发现对于该级别贝氏体-马氏体类型焊缝,可利用夹杂物作为形核核心,产生晶内相变,生成AF,使组织得到细化,从而提高焊缝金属的韧性。Masahiko等[16]研究了B元素对700~1100 MPa级高强钢焊缝金属微观组织和韧性的影响,结果表明当抗拉强度大于800 MPa时,B含量少于0.0014%(质量分数,下同)的焊缝金属相比于B含量为0.0025%~0.0034%的含有更多的AF,具有更好的冲击韧性。刘仁培等[17, 18]研究了氧化钇含量对800 MPa级高强钢焊接熔敷金属组织和性能的影响。当氧化钇含量为0.02%时,焊接熔敷金属微观组织中AF最多,实现了良好的强韧性匹配,如图3和图4所示。

图3 氧化钇含量对焊接熔敷金属强度的影响[18]Fig.3 Effect on the strength of welded deposited metal by yttrium oxide contents[18]

图4 氧化钇含量对焊接熔敷金属低温冲击韧性的影响[18]Fig.4 Effect on low-temperature impact toughness of welded deposited metal by yttrium oxide contents[18]

除了AF外,各类贝氏体的组合以及形貌也是影响熔敷金属强韧性的关键因素。安同邦等[19]研究了焊接热输入(12, 15, 18 kJ/cm)对1000 MPa级高强钢焊接接头组织和力学性能的影响规律。在3种热输入下,焊接熔敷金属微观组织均以板条马氏体(lath martensite,LM)和板条贝氏体为主,并含有少量残余奥氏体和GB。随着焊接热输入增加,贝氏体板条粗化,马氏体板条减小,GB逐渐增多,部分薄膜奥氏体向块状奥氏体转变,焊接熔敷金属的强度、硬度和冲击韧性均逐渐降低。朱腾辉等[20]研究了热输入(28.7, 32.3, 35.2 kJ/cm)对800 MPa级水电用高强钢焊缝组织及力学性能的影响。结果表明,在3种热输入下,焊缝组织均以GB为主,并含有少量的板条贝氏体、铁素体和残余奥氏体。随着热输入增加,板条贝氏体减少,GB和铁素体增加,焊缝金属的屈服强度和抗拉强度稍有下降,冲击韧性表现为先升高后下降。Sumi等[21]认为对于980 MPa级高强钢激光焊焊丝,其熔敷金属组织最好以不含马氏体-奥氏体(martensite-austenite,M-A)组元的LB为主。Gouda等[22]研究了保护气体对950 MPa级高强钢焊接熔敷金属微观组织的影响,随着保护气体中CO2含量的增多,含有M-A组元的GB增多,熔敷金属的硬度和冲击韧性都有所下降。Chen等[23]对800 MPa级管线钢焊丝进行了合金化设计,结果表明:平均直径尺寸在0.2~0.7 μm的粒状M-A组元有利于焊接熔敷金属实现良好的强韧性匹配,条状M-A组元则反之。

综上可得,对于690 MPa级以上高强钢焊接熔敷金属来说,要达到良好的强韧性匹配,其组织应为不同形貌的贝氏体相(板条贝氏体、GB以及AF,严格来说AF也属于贝氏体的一种)和马氏体相组合的复相分割结构。

同时,对于抗拉强度在690 MPa以上的高强钢焊接熔敷金属中还出现相关组织与CB的组合也可实现良好的强韧性匹配。Keehan等[24]在设计900 MPa级高强钢熔敷金属的合金元素时发现:具有M、LB和CB的结构可以达到良好的强韧性匹配。然而,微观组织中大量CB的出现可能导致焊接熔敷金属韧性的下降。彭杏娜等[9]研究了Ni元素对Cr-Ni-Mo系900 MPa级高强钢焊缝组织演化的影响,发现随着Ni含量的提高,高强钢焊缝组织从以板条贝氏体和M为主的组织变为更细小的M与粗大CB的混合组织,此时熔敷金属具有良好的强韧性。但是,该文章作者认为CB的晶体取向一致,有助于裂纹扩展而对材料的韧性不利。理论上,由于其尺寸大的特点,CB应该是降低材料韧性的一种组织。因此,为了明确CB对材料韧性的影响机制,有必要深入了解该组织。

3 联合贝氏体

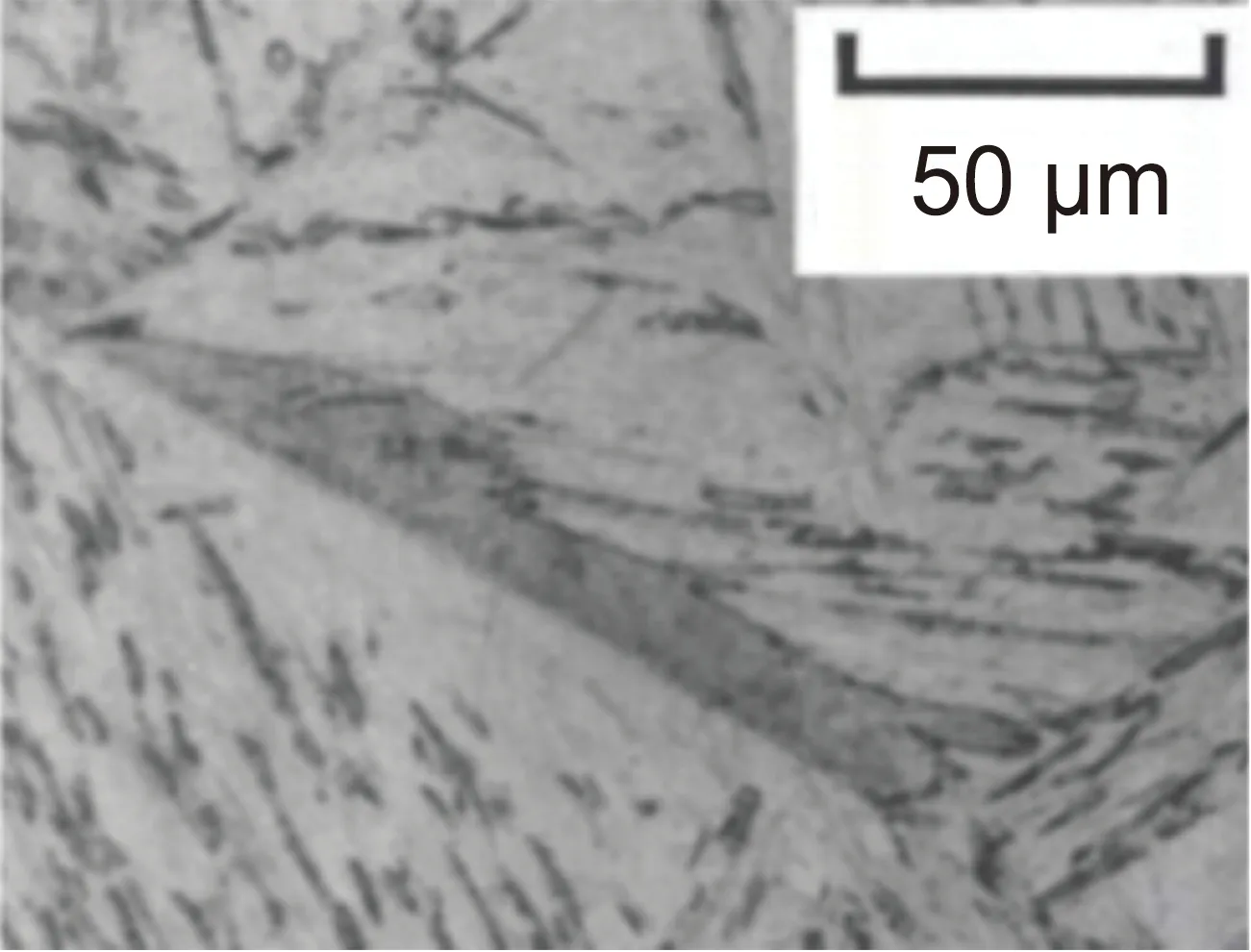

1979年,Bhadeshia等[25]在某种锻造钢的奥氏体晶界处发现了一种异常灰色相,如图5所示。1984年,Padmanabhan等[26]在另一种超高强度钢中发现和上述组织类似的粗大贝氏体组织。后来文献[27]揭示了许多钢或焊缝组织中都存在类似组织。

图5 异常灰色相的光学显微照片[25]Fig.5 Optical micrograph of novel grey phase[25]

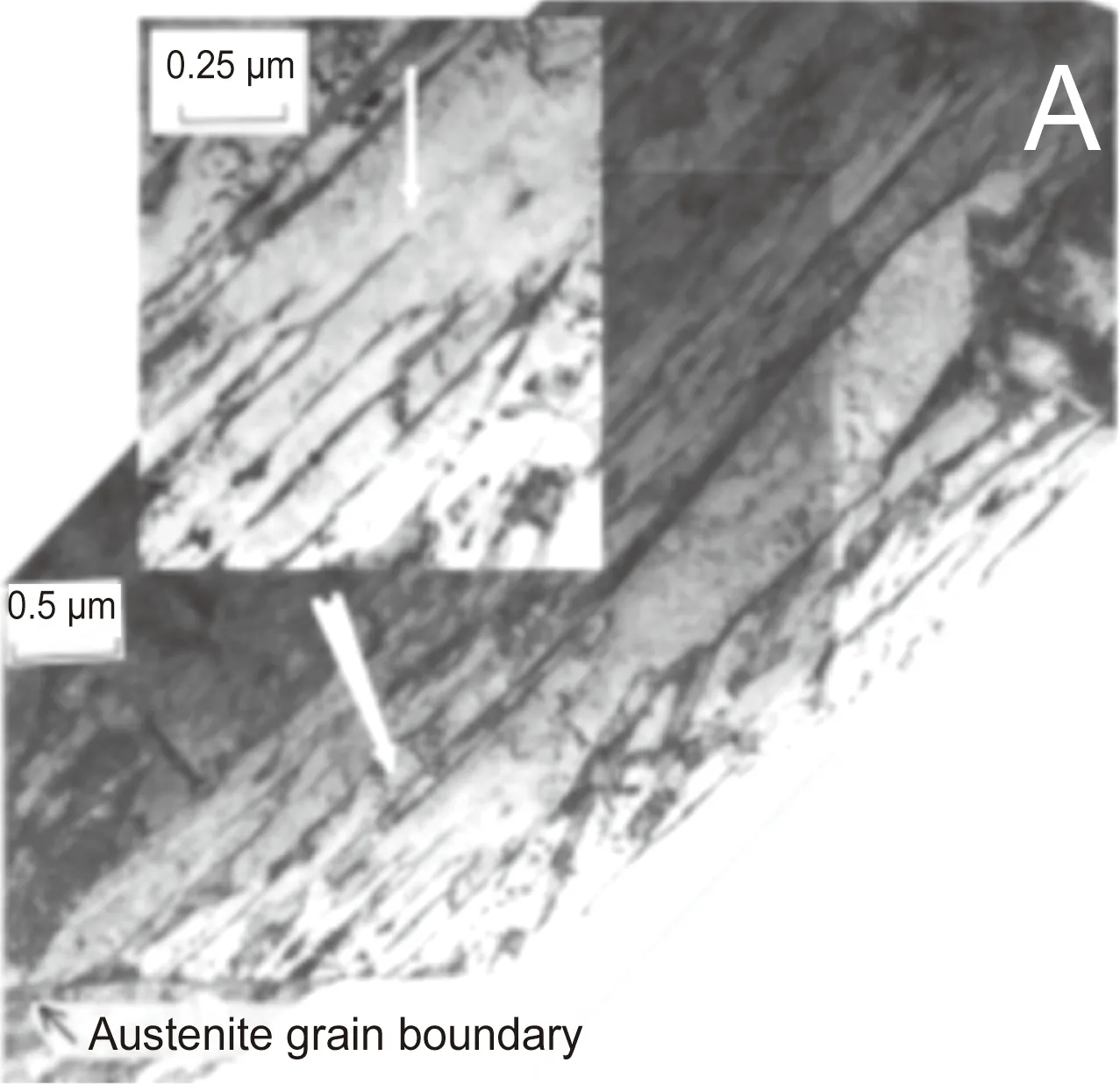

透射电镜显示该组织是由具有完全相同晶体取向的细板条贝氏体合并而成的[27, 28],如图6所示。由这些细板条贝氏体合并而成的组织被称为CB。

图6 联合贝氏体形成于奥氏体晶界(插图为奥氏体薄膜随着细板条生长至“A”点消失,后来贝氏体板条合并成一个整合的厚板块单元)[27]Fig.6 Coalesced bainite formed at austenite grain boundary (The inset figure shows austenite film disappeared as the plate grew towards the tip marked ‘A’, then the plate merged into a single and thick unit)[27]

3.1 联合贝氏体的特点及转变机制

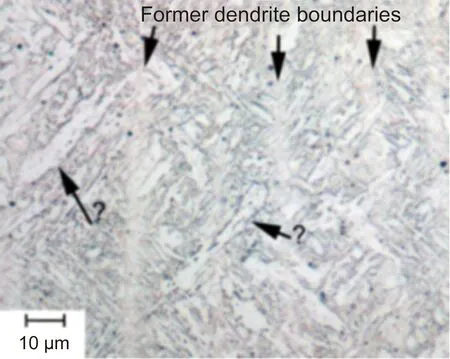

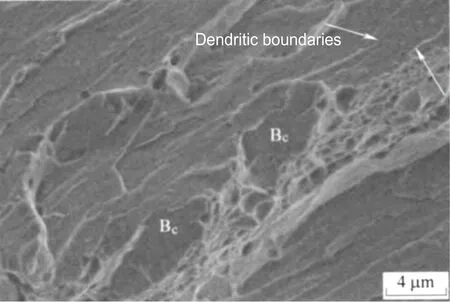

Bhadeshia等总结了CB的2个必要形核条件:一是贝氏体在联合过程中必须有足够大的驱动力来维持较大的应变能;二是参加联合的贝氏体细板条需要有一定的长度,而且其轴向长大必须不受阻碍地进行[29, 30]。该团队对1000 MPa级高强钢焊接熔敷金属显微组织中的CB进行了详细表征[31],熔敷金属在光学显微镜下呈树突状结构,并存在异常组织,如图7所示。

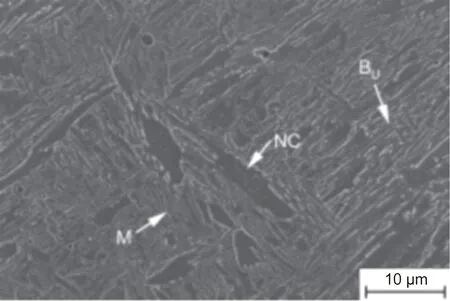

采用场发射扫描电镜对该组织进行观察,可辨认出异常组织为CB(图8)。同时,可以看出CB的宽度最大可达4 μm,长度最大可达15 μm[31]。

图7 高强钢焊接熔敷金属微观组织的光学显微照片(图中问号所指为异常组织)[31]Fig.7 Optical micrograph of microstructure in welded deposited metal of high-strength steel (The question marks refer to the novel microstructure)[31]

图8 焊接熔敷金属的场发射扫描(FEGSEM)照片(其中M是马氏体、BU是上贝氏体、NC是联合贝氏体)[31]Fig.8 FEGSEM image of welded deposited metal (M is martensite, BU is upper bainite and NC is coalesced bainite)[31]

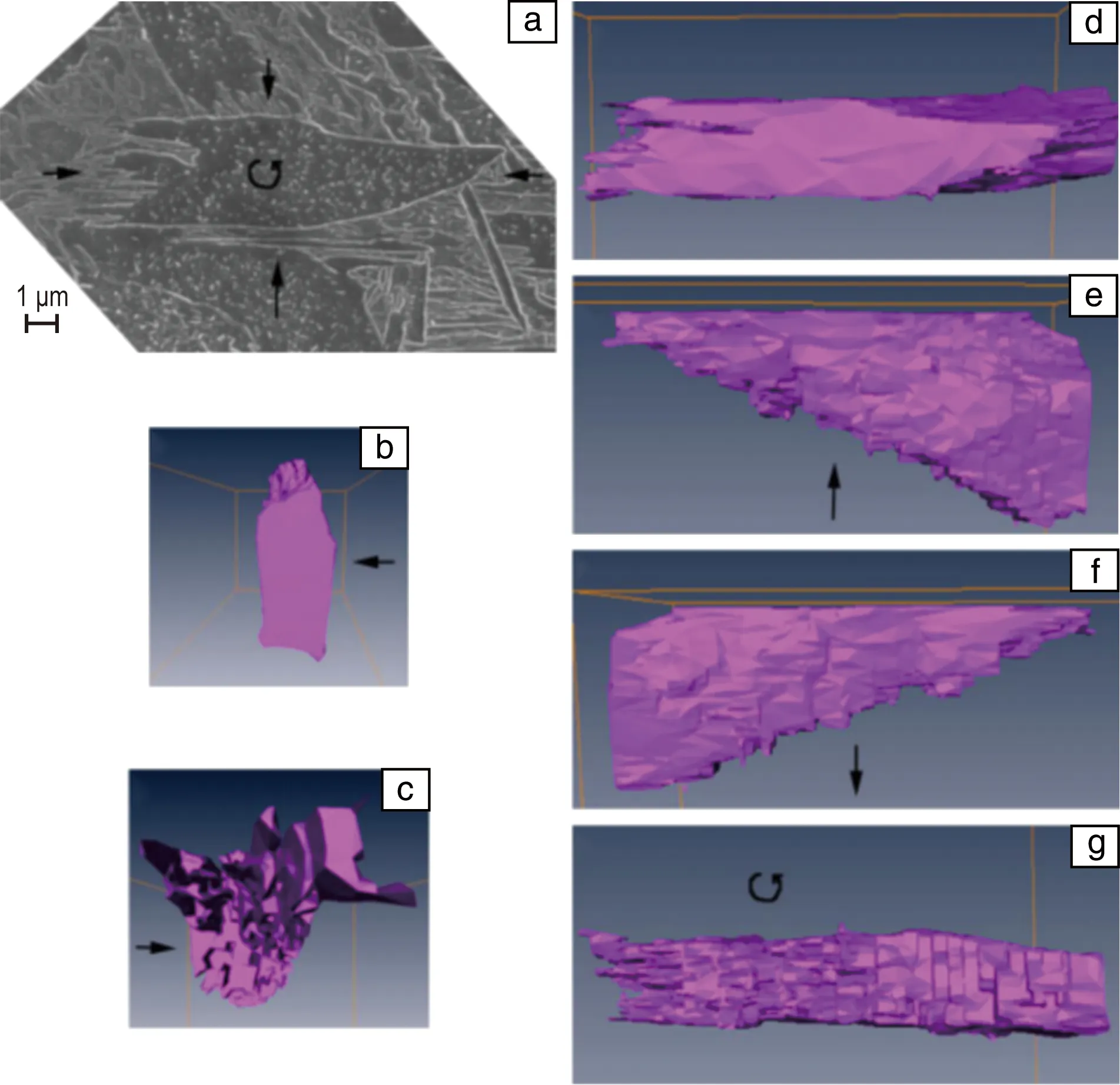

Bhadeshia等[32]采用聚焦离子束技术对CB进行了三维表征,如图9所示。CB具有较大的三维尺寸:宽度可达4 μm,深度可达6 μm,长度可达20 μm以上。

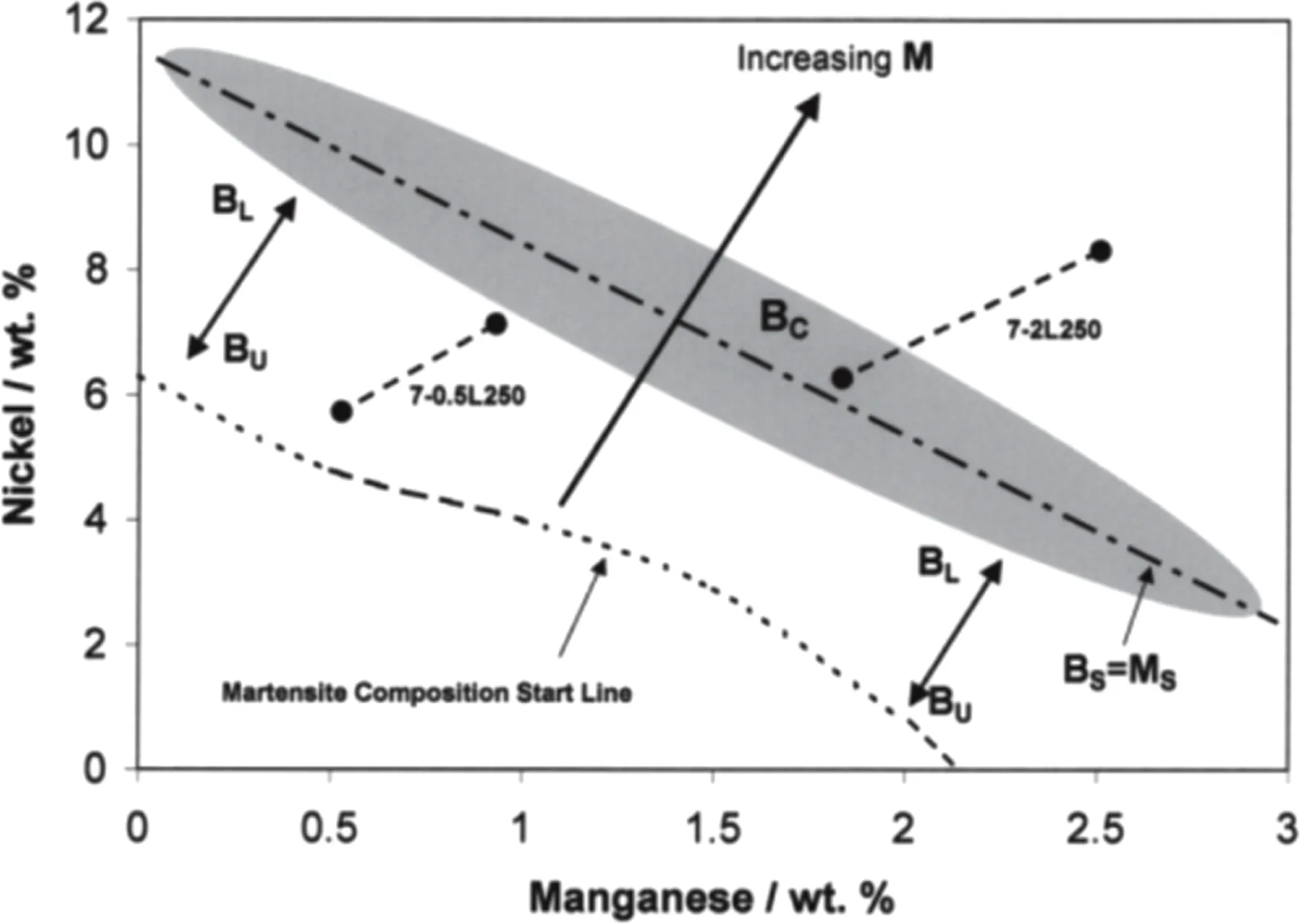

有研究人员[14, 33-37]在研究C,Ni,Mn元素对高强钢焊接熔敷金属强韧性的影响时发现:当Mn和Ni含量过高时,会造成元素偏析,组织会形成树突状结构(如图7所示)。树突边缘的Mn和Ni含量低,形成了马氏体结构;树突中间位置的Mn和Ni含量高,造成马氏体相变点Ms和贝氏体相变点Bs非常接近,从而形成了CB。基于此,这些文献还总结了关于Mn和Ni元素与熔敷金属微观组织的函数示意图,如图10所示。当Mn和Ni含量在图10中的阴影区内时,Ms和Bs非常接近,易于形成CB。彭杏娜等[9]认为Ni元素含量的提高改变了焊缝的凝固模式,使其直接由液态转变为奥氏体,造成合金元素Mn和Ni在枝晶间偏析,促进CB的形成。

图9 联合贝氏体晶粒的FEGSEM照片(a)及其3D重建的6个方向的快照(b~g)(其中箭头为联合贝氏体晶粒的观察方向,3D重建快照中的箭头与FEGSEM照片中的相对应:“→”是主视图,“↓”左视图,“←”后视图,“↑”右视图,“”仰视图。图9d是使用Amira软件重建的俯视图)[32]Fig.9 The FEGSEM image of coalesced bainite grain (a) and its snap shots of 3D reconstruction from six directions (b~g) (The arrows represent the observation direction, which in snap shots of 3D reconstruction is corresponding to those in FEGSEM image: “→” is the front view, “↓” is the left-side view, “←” is rear view, “↑”is the right side view, “” is the upward view. Fig.9d is the top view reconstructed by Amira software)[32]

图10 Ni,Mn元素含量与高强钢焊接熔敷金属微观组织间的关系(熔敷金属成分:0.034%C、0.25%Si、0.5%Cr、0.62%Mo)[14]Fig.10 The relationship between the content of Ni, Mn and the microstructure of welded deposited metal of high-strength steel(The base composition includes 0.034wt%C, 0.25wt%Si, 0.5wt%Cr and 0.62wt%Mo)[14]

此外,不是只有Ni,Mn元素的偏析会促进CB的形成,其他固溶元素也可以。Cr和Mo元素的偏析导致树突结构枝晶间富Cr和富Mo,可能影响组织的Bs和Ms,从而生成了CB[38]。由此可看出,固溶元素原子使Bs和Ms趋于一致是促进CB生成的重要因素。然而,C元素不会促进CB的生成,因为随着C元素的增加,Bs下降的同时Ms下降更快。

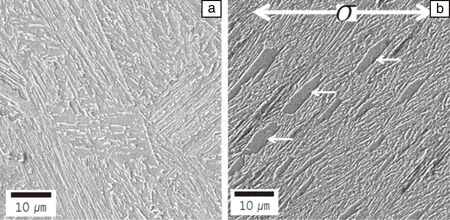

外力会限制晶体的变化方式,导致板条在同一取向形成的可能性增大。所以,当外力促进贝氏体相变时也会促进CB形成。Pak等[39]在熔敷金属相变时对其施加一定方向的力,通过对比发现相比于不施加力,熔敷金属相变时施加力后组织中出现了CB,如图11所示。有研究人员[40]对镀锌钢进行搅拌摩擦点焊,研究了工具转速和驻留时间对搭接接头微观组织和力学性能的影响。随着搅拌时间的延长和工具转速的提高,在接头搅拌区出现了CB,说明形变可促进CB的形成。

图11 Fe-0.084C-1.53Si-1.97Mn-0.71Cr-0.031Nb-0.23Al合金的熔敷金属微观组织的SEM照片[39]:(a)不施加力,(b)施加力Fig.11 The SEM images of welded deposited metal to Fe-0.084C-1.53Si-1.97Mn-0.71Cr-0.031Nb-0.23Al alloy[39]: (a) Stress-free, (b) a tensile stress σ along the orientation indicated

3.2 关于联合贝氏体的争论

在CB发现之初,人们普遍认为CB属于下贝氏体,因为联合贝氏体只含有一种与铁素体长轴成55°~60°平行排列的碳化物变体,而且一般认为下贝氏体碳化物变体只有一个。但是,后来人们发现一种或多种碳化物变体既可在下贝氏体也可在回火马氏体中析出[41, 42]。所以,出现了CB是贝氏体还是回火马氏体的问题。

Pak等[43]对这个问题进行了研究,认为其是贝氏体。这可归咎于2个原因:一是马氏体形成温度过低,没有足够的热力学驱动力使马氏体板条边界消失而形成内部没有任何边界的CB;二是他们在Ms以上进行某温度等温相变得到了CB。

彭杏娜等[9]发现CB的硬度低于马氏体。Keehan等[44]发现CB的含量会随冷却速度的减小而增加,但马氏体成分不受冷却速度的影响,再次说明CB不是马氏体。

3.3 联合贝氏体对高强钢焊接熔敷金属韧性的影响

CB由于尺寸较大不仅不利于高强钢的韧性[45],也会显著降低高强钢焊接熔敷金属的韧性。

有文献报道了C(0.03%~0.11%)、Ni(7%~9%)、Mn(0.5%或2%)元素对800 MPa级高强钢焊接熔敷金属强韧性的影响[14, 33-37]。研究表明:当Ni含量为7%、Mn含量为2%、C含量为0.03%时,高强钢焊接熔敷金属微观组织中出现了CB,熔敷金属的冲击韧性显著下降。彭杏娜等[46]研究了多层多道非熔级惰性气体保护电弧焊(TIG焊)对高强钢焊缝组织和韧性的影响,多层多道焊的再热作用可使原来方向一致的板条马氏体变为回火马氏体,粗大的CB消失,焊缝韧性提高。并且,该团队从断口角度验证了CB会降低焊缝的韧性。如图12所示,CB边界为撕裂棱,内部较为平滑,裂纹易在内部铁素体基体和渗碳体的界面处起裂。

图12 焊缝冲击断口形貌的SEM照片[46]Fig.12 SEM image of impact fracture morphology of weld seam[46]

Khodir等[47]发现,在电子束焊接熔敷金属中,随着Ni含量的升高,CB含量增加,熔敷金属的冲击韧性下降。而残余奥氏体能非常有效地削减CB对熔敷金属韧性的恶化作用。文献[38]研究了高强钢焊接熔敷金属多层多道焊再热区的组织和力学性能,由AF、贝氏体以及CB组成的焊接熔敷金属的冲击韧性显著低于由AF、晶界铁素体以及魏氏体组成的焊接熔敷金属。

尽管有文献指出CB与部分组织的组合使熔敷金属达到了良好的强韧性匹配[9, 13, 24],但这些文献的作者依然认为CB是一种降低高强钢强韧性的组织。所以,在对安全性要求极高的690 MPa级以上高强钢焊接熔敷金属中,还是应尽量避免CB的出现。

4 690 MPa级以上高强钢焊接熔敷金属微观组织的高频超声改善

高频超声振动技术是近年来在焊接领域出现的改善焊接结构、性能的一种新技术。超声振动处理可使焊接熔敷金属发生塑性变形,在焊接接头处引入残余压应力,形成高密度位错,改善焊趾形貌、减少应力集中程度、细化晶粒,从而提高焊接接头的力学性能[48-50]。该技术在其他合金领域已经被证明可以改善焊接熔敷金属的微观组织[49, 50]。

近年来也被应用于高强钢焊接中。叶雄林等[48]研究了超声冲击对1400 MPa级22SiMn2TiB超高强钢焊接接头微观组织的影响。结果表明,超声冲击的高频、高速、大能量输入使金属表面产生了严重的塑性变形,引起晶格畸变,位错增殖、运动、重排,从而使焊接接头晶粒得到细化。其中,细化层达到50 μm,冲击表层平均晶粒尺寸达到63~82 nm。张天理[6]研究了接触式和非接触式超声振动对800 MPa级高强钢金属粉芯焊丝焊接熔敷金属强韧性和微观组织的影响,发现超声波使焊缝金属中的奥氏体晶界被震碎,晶粒细小且弥散分布,且振动频率越大,韧性越好。

所以,对于690 MPa级以上高强钢焊接熔敷金属,为了实现其良好的强韧性匹配,不仅可以通过化学冶金方式寻找贝氏体和马氏体的最优组合,还可通过物理冶金手段如超声振动来改善熔敷金属的性能。

5 结 语

(1)对于690 MPa级以上的高强钢焊接熔敷金属的微观组织结构,目前还没有形成一个成熟的认识。研究人员们普遍认为不同形貌贝氏体相和针状铁素体相组合的复相分割结构可使焊接熔敷金属实现良好的强韧性匹配。

(2)联合贝氏体作为下贝氏体范围的一种贝氏体(非回火马氏体),是由具有完全相同晶体取向的细板条贝氏体联合而成。由于其三维尺寸较大,因而显著降低了高强钢焊接熔敷金属的强韧性。

(3)为了实现690 MPa级以上高强钢焊接熔敷金属的强韧性良好匹配,可以通过化学冶金复相分割理论得到其最优微观组织结构,并对其性能有重要影响的联合贝氏体进行控制,也可通过物理冶金手段来改善熔敷金属的性能。