耐磨钢铁材料中强化相设计与性质计算研究进展

种晓宇,汪广驰,蒋业华,冯 晶

(1.昆明理工大学材料科学与工程学院,云南 昆明 650093)(2.昆明理工大学 材料基因工程重点实验室,云南 昆明 650093)(3.昆明理工大学 金属先进凝固成形及装备技术国家地方联合工程实验室,云南 昆明 650093)

1 前 言

磨损作为材料和设备失效的3种主要方式之一,普遍存在于冶金、矿山、电力、建材、能源、交通等领域。据资料统计,摩擦磨损消耗掉全世界1/3的一次性资源,约80%的机械零件因磨损而失效。中国工程院研究项目调查显示,2006年我国摩擦磨损造成的损失为9500亿元,约占当年GDP的4.5%[1]。因此,开发先进的耐磨材料,增强材料的耐磨损性能,提高零部件的使用寿命,提高资源利用效率,是耐磨材料领域的重要研究课题。

耐磨材料根据材料组成通常可以分为金属耐磨材料、颗粒增强金属基复合材料、陶瓷与陶瓷耐磨复合材料和高分子耐磨材料。其中金属耐磨材料因具有较高的硬度和韧性,同时其成型能力和可加工性较强,在耐磨材料中占据主导地位。随着19世纪以来钢铁材料技术的飞速发展,耐磨钢铁成为主要的金属耐磨材料,应用于磨球、衬板、轧辊、磨辊、锤头和刀具等耐磨部件。按文献[2]曾预测,2014年中国钢铁耐磨件市场需求为450万吨。对一种优良的耐磨材料来说,既要具有高硬度,还要具有高韧性和强度。如何提高机械零部件的耐磨性与使用寿命,始终是科研工作者最关注的问题,这些在本质上都依赖于对钢铁材料微观组织的研究与控制。

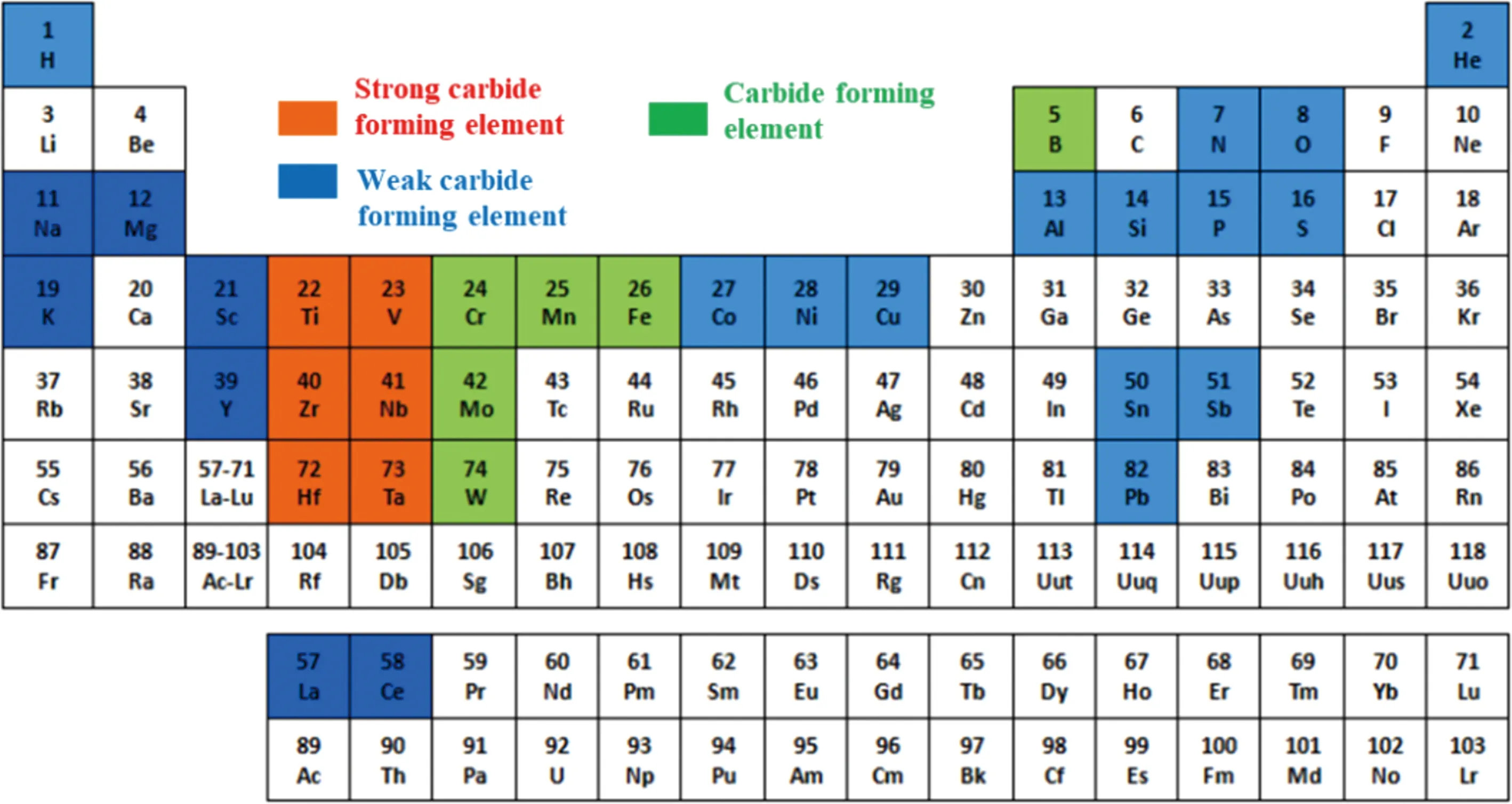

目前人们对金属材料中第二相的作用都已经有了比较全面的认识,相应的的材料包括钢铁、镁合金、铝合金、钛合金等材料[3-6]。为了获得优异的综合性能,耐磨钢铁材料中通常加入的合金元素有Si,Mn,Cr,Mo,W,V,Nb,Ti和B等。这些元素通常以两种形式存在于耐磨钢铁中,一种固溶于钢铁基体相中,形成固溶体相,起到固溶强化的作用;另一种形式则是与其他元素形成化合物相,主要分为硼化物和碳化物,起到第二相强化的作用。合金元素和碳元素的结合能力与其3d层的电子数有关[7],总结如图1[8]所示。根据合金元素形成碳化物的能力,可将其分为3类:① 强碳化物形成元素,如V,Ti,Nb和Zr等,只要碳足够时,这类元素在适当的条件下,就形成各自的碳化物,如VC、TiC和NbC等;② 碳化物形成元素,如Mn,Cr,W,Mo,Fe等,这类元素一部分以原子状态进入固溶体中,另一部分形成置换式合金渗碳体,如(Fe,Mn)3C和(Fe,Cr)3C等,如果元素含量超过一定限度(除Mn以外),又将形成各自的碳化物,如Cr7C3和WC等;③ 非碳化物形成元素,如Si,Al,Cu,Ni,Co,P和S等,这类元素一般固溶于奥氏体或铁素体中形成固溶体,还有少量可形成金属夹杂物和金属间化合物,如Al2O3、SiO2、FeSi、FeAl、Ni3Al、MnS和(Fe,Mn)3P等。有的合金元素如Cu,Pb等,若含量超过它在钢中的溶解度,则以较纯的金属单相存在。

根据碳与合金元素的原子半径比值,可以将耐磨钢铁中的碳化物分为两类:当r碳/r合金<0.59时,形成晶格结构简单的化合物,称为间隙相;当r碳/r合金>0.59时,形成晶格结构复杂的化合物,称为间隙化合物。由于碳化物的硬度和强度普遍比基体的高,对于目前大部分的耐磨钢铁材料而言,碳化物作为硬质相,主要起到耐磨骨架的作用;基体起到支撑硬质相的作用,使之不易从基体中脱落。

通常材料的最终性能由其微观组织结构决定,而微观结构取决于其化学组成和加工工艺。对于钢铁材料,虽然目前能够比较精确地控制加工工艺,但是在元素组成超过三元的钢铁材料中,合金成分对钢铁性能的影响规律很难通过实验全部得到。

图1 钢铁中不同合金元素的碳化物形成能力[8]Fig.1 Carbides forming ability of different alloying elements in steels[8]

硬质相中合金元素的种类和含量不同,直接影响其硬度、脆韧性和其他热物理性能,从而影响整个钢铁材料的耐磨性。定量分析并了解各种合金元素在钢铁中的作用机理,对提高耐磨钢铁的性能至关重要。但是目前关于合金元素对耐磨钢铁中硬质相的结构与性质影响的定量研究比较少,其原因是硬质相在钢铁中比较分散,且尺度较小,无法进行宏观的结构与性能测试;并且,由于大部分碳化物的金属性,多种金属元素能够同时固溶到硬质相中,形成复杂多元化合物;同时,大部分硬质相为亚稳相,不易采用实验合成纯相,也增加了硬质相结构与性能研究的难度。

近年来,随着计算材料科学的发展,跨尺度的材料计算与模拟方法集成了以量子力学为基础的第一性原理计算、热力学原理为基础的相图计算和相场模拟及数学模型为基础的有限元分析方法,成为研究材料微观组织结构与材料宏观性能之间关系的有效方法,是对采用传统试错法进行材料研究的一个有力补充。

2 耐磨钢铁材料及其强化相

目前常用的耐磨钢铁材料包括高锰钢和中锰钢、耐磨合金钢、耐磨合金铸铁、钢铁基耐磨复合材料等[1]。每种材料性能不同,所适用的工况也不同,具体如下所述。

2.1 高锰钢和中锰钢

高锰钢Mn含量为11%~25%(质量分数,下同),中锰钢Mn含量为5%~9%,不含有其它昂贵合金元素。由于Mn含量和C含量高,奥氏体单相区扩大,铸态组织为奥氏体和碳化物。经水韧处理后,高锰钢碳化物大部分固溶于奥氏体中,因此钢的塑性和韧性很好,裂纹扩展慢,服役安全性高。由于优异的加工硬化性能,在强冲击载荷工况条件下,表面硬度急剧升高,耐磨性很好,适用于高冲击载荷或高应力的磨损工况。中锰钢经水韧处理后能保留较多的碳化物,并且因Mn含量降低,奥氏体稳定性降低,若再进行沉淀强化处理,析出碳化物,其在非强烈冲击工况下的耐磨性优于高锰钢。对于高锰钢和中锰钢,其缺点是屈服强度较低,在高冲击载荷作用下会产生变形,这会导致耐磨部件的更换十分困难。

2.2 耐磨合金钢

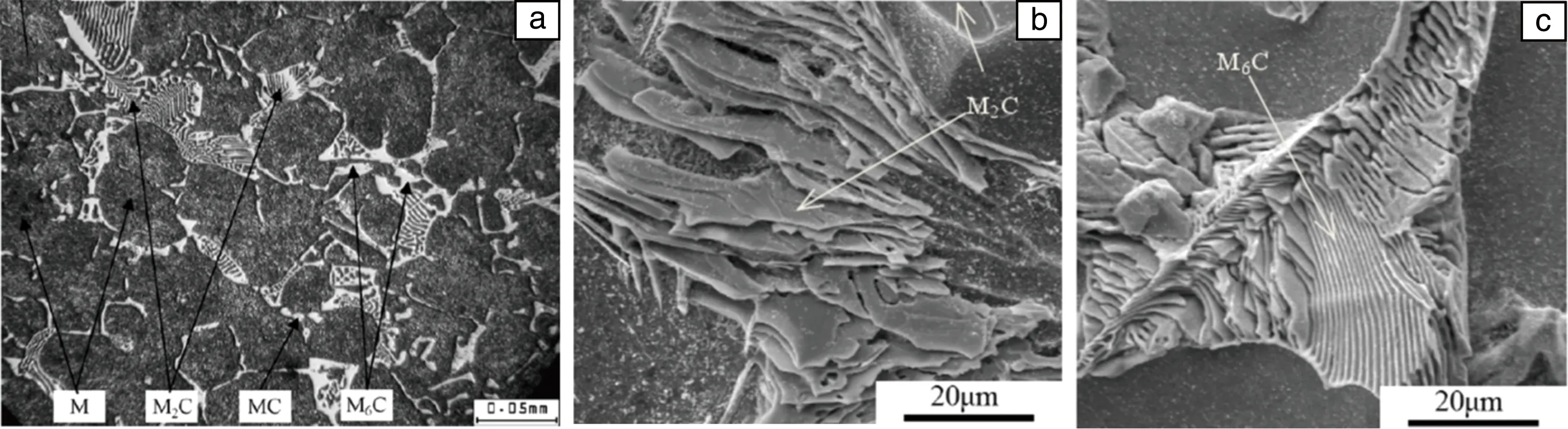

耐磨合金钢一般指加入了除Fe之外的多种合金元素的耐磨钢铁,其耐磨性优于耐磨锰钢。按照合金元素含量,可将其分为耐磨低合金钢(合金元素总质量分数≤5%)、耐磨中合金钢(5%<合金元素总质量分数<10%)和耐磨高合金钢(合金元素总质量分数≥10%)。由于合金元素种类较多、含量较高,各种合金元素在钢铁中的作用复杂,造成钢铁性能变化较大。合金元素大部分参与形成硬质相,在碳含量较一致的情况下,硬质相含量取决于所加合金元素的量。耐磨低合金钢和耐磨中合金钢综合力学性能较好,成本相对较低,用在矿山机械、水泥、电力、农业机械等领域的耐磨零部件中。耐磨高合金钢中合金元素含量高,硬质相含量高,不仅能用于磨料磨损,还可用于高速摩擦磨损、腐蚀磨损和高温磨损等更为严酷的工况。高速工具钢为一种典型的耐磨高合金钢,合金元素对其性能影响颇大,尤其是合金元素形成的硬质相的种类和性能,直接影响了高速钢的耐磨性和热硬性等。图2为M2高速钢(化学成分:6%W,5%Mo,4%Cr,2%V,质量分数)的铸态微观组织照片[9, 10]。从图2a可以看到,M2高速钢铸态组织中的硬质相包括块状的MC、层片状的M2C和鱼骨状的M6C,图2b和2c分别为M2C和M6C型硬质相的立体形貌。

图2 M2高速钢的微观组织[9, 10]:(a)不同类型碳化物的形貌,(b) M2C型碳化物的立体形貌, (c) M6C型碳化物的立体形貌Fig.2 Microstructure of M2 high speed steel[9, 10]: (a) the morphology of different type carbides, (b) the 3D morphology of M2C-type carbides, (c) the 3D morphology of M6C-type carbides

2.3 耐磨合金铸铁

耐磨合金铸铁也是一种典型的耐磨材料。根据铸铁中富碳相的存在形式,可以将耐磨铸铁分为耐磨白口铸铁和耐磨球墨铸铁。根据合金元素的种类与含量,耐磨白口铸铁可分为普通白口铸铁、镍硬铸铁和铬系白口铸铁。耐磨球墨铸铁主要包括马氏体球墨铸铁、贝氏体球墨铸铁和中锰球墨铸铁。铬系白口铸铁耐磨性比普通白口铸铁好,当Cr含量在1%~5%时,为低铬铸铁,碳化物为含Cr的合金渗碳体(Fe,Cr)3C;当Cr含量在5%~10%时,为中铬铸铁,碳化物既含有(Fe,Cr)3C,又含有(Fe,Cr)7C3;当Cr含量大于12%时,为高铬铸铁,碳化物以高硬度的(Cr,Fe)7C3为主,同时根据Cr和C含量比不同,会伴随有部分(Fe,Cr)23C6或(Fe,Cr)7C3。当Cr和C含量比大于5时就可获得大量的M7C3型碳化物,此种碳化物一般呈六角形杆状及板条状,均匀、不连续地分布在基体中。含碳量大于4.30%、小于6.69%的过共晶高铬铸铁中,硬质相含量高,耐磨性好,但是凝固过程中初生的(Fe,Cr)7C3型碳化物呈孤立的六棱柱杆状,脆性大,在铸铁使用过程中碳化物易被折断,因此,目前改善(Fe,Cr)7C3的形态分布和本征脆性是研究的重点。

2.4 钢铁基耐磨复合材料

钢铁基耐磨复合材料是目前快速发展的一类耐磨材料,其结构类似于硬质合金,但是增强颗粒的体积分数较硬质合金小。制备方法包括原位自生和外加增强颗粒法。通常采用铸渗法将高硬度的陶瓷颗粒局部复合在零件的工作表面,既能提高构件的耐磨损性能,又能保证其整体韧性,大幅度提高零件的耐磨性和使用寿命。目前常用的增强颗粒包括WC、Al2O3、TiC和ZrO2增韧Al2O3等,根据不同的工况,基体主要为高铬铸铁、高锰钢、低合金钢或球墨铸铁等。目前钢铁基耐磨复合材料制造成本相对较高,如何解决部分陶瓷颗粒增强相与基体的界面润湿性、热物理性能的匹配性及颗粒的空间分布是主要问题和研究重点。

2.5 强化相的种类与作用

由于工业中对耐磨钢铁材料性能要求日渐提高,耐磨钢铁的基体组织从铁素体和珠光体发展到现在的马氏体和贝氏体,基体的性能提升已接近极限。目前的研究重点多集中在强化相的控制与性能改进。耐磨钢铁材料中含有的碳化物形成元素种类较多,并且碳化物存在一定金属键特征,造成碳化物通过原子替换溶解其它合金元素形成复杂的多元固溶体,这是钢铁中的强化相与传统化合物单相的主要区别。而其固溶度的大小与原子半径、最外层电子数及点阵类型有关。

根据实验统计,耐磨钢铁中碳化物强化相的类型主要包括以下几种[11]:

(1)具有NaCl型(B1型)面心立方点阵结构的MC相,如VC、NbC、TaC、TiC、ZrC、HfC等,其中非金属原子常形成空位,使得非金属元素和金属元素的含量比小于1,如VC中C含量在0.7~1之间变化(摩尔分数)、NbC中C含量在0.4~1之间变化,因此钢铁中通常存在的VC和NbC 的化学计量比分别为VC0.875(V8C7)、NbC0.875(Nb8C7)。MC相中的金属元素可完全相互固溶,形成(V,Ti)C等类型化合物。

(2)具有简单六方点阵结构的MC和M2C相,如MoC、WC、Mo2C和W2C,以及具有复杂六方点阵结构的M7C3相,如Cr7C3和Mn7C3等。Mo2C和W2C之间可完全互溶。Cr7C3中可大量溶解Fe,Mn,还可适当溶解W,Mo,V等元素。

(3)具有复杂立方点阵结构的M23C6相,如Cr23C6、Mn23C6、Fe21Mo2C6和Fe21W2C6等。Cr23C6中可最多溶解25%Fe(原子百分数),还可溶解部分Mn,Mo,W,V,Ni等元素。

(4)具有复杂立方点阵结构的M6C相,如Fe3Mo3C和Fe3W3C等。M6C相中W和Mo原子可互相无限置换。

(5)具有复杂正交点阵结构的M3C相,如Fe3C和Mn3C等,并且可完全相互固溶,形成(Fe,Mn)3C。Fe3C中可最多溶解28%Cr,14%Mo,2%W或3%V(原子百分数),形成合金渗碳体。

正是由于耐磨钢铁中多种合金元素能够溶入强化相中替换主要的金属原子和非金属原子,形成复杂多元碳化物,并且强化相尺寸小、分布分散,所以目前的实验方法难以确定强化相的具体化学组成及性能。这也是目前无法建立耐磨钢铁中强化相结构和性能之间定量关系的重要原因。

3 耐磨钢铁中强化相的研究现状及存在的问题

3.1 强化相的晶体结构和种类演变

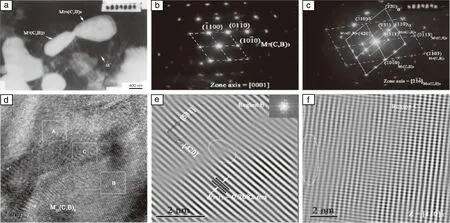

西安交通大学马胜强、邢建东等采用透射电镜研究了18%Cr-4%Ni-1%Mo-3.5%B-0.27%C钢中共晶硼化物和二次析出相的晶体结构、化学组成及与基体的取向关系,如图3所示[12]。结果表明硼化物为富Cr和富Mo的M2B型硼化物,化学组成为Fe(1.35~1.36)Cr(0.92~1.05)B0.96和Fe0.73Cr0.45Mo0.78B, 正交结构的富CrM2B相与马氏体基体位向关系为<110>M2B//<110>α,二次硼碳化物M23(C,B)6的化学组成为(Fe18.26Cr4.74)(B,C)6和(Fe3.86Cr3.14)-(B,C)3,并能够转化为M7(C,B)3[12]。河南科技大学魏世忠等对高钒高速钢中碳化钒的细微结构进行分析,发现碳化钒主要有两种类型,简单立方结构的V8C7和简单六方超点阵结构的V6C5[13]。北京工业大学符寒光等研究了Fe-B-C-Cr-Al合金中硼化物的结构及晶体学信息,探讨了Cr和B含量对硼化物演变的影响[14]。Takahashi等采用三维原子探针研究了钢中碳化钒的析出过程[15]。Wiengmoon等研究了30%Cr-2.3%C铸铁中M23C6型二次碳化物与奥氏体基体的位向关系,并研究了二次碳化物与M7C3共晶碳化物的生长机制[16]。Carpentera等结合高分辨透射电镜和动力学模型研究了含Cr量为26.6%的白口铸铁中(Fe,Cr)7C3堆垛层错的形成过程[17]。Christodoulou等采用质量平衡方程和结构分析方法建立了Fe-Cr-B-C中化学组成和(Cr,Fe)2B晶格常数、含量的关联,对Fe-Cr-B-C耐磨合金的设计具有重大的意义[18]。

图3 18%Cr-4%Ni-1%Mo-3.5%B-0.27%C钢的微观结构表征[12]:(a)沿[0001]晶带轴的M7(C,B)3的明场TEM照片,(b)M7(C,B)3的选区电子衍射照片,(c)M23(C,B)6的选区电子衍射照片,(d)950 ℃保温4 h后的Fe-B钢的高分辨TEM照片,(e)图3d中M23(C,B)6傅里叶变换图像,(f)M23(C,B)6与基体界面的傅里叶变换图像Fig.3 Microstructure of 18wt%Cr-4wt%Ni-1wt%Mo-35wt%B-0.27wt%C steel[12]: (a) a bright-field TEM micrograph of M7(C,B)3 reflected from[0001]zone axis, (b) corresponding selected area electron diffraction (SAED) patterns from M7(C,B)3 secondary borocarbide, (c) corresponding SAED patterns from M23(C,B)6 secondary borocarbide, (d) high resolution TEM image of Fe-B steel destabilized at 950 ℃ for 4 h, (e) Fourier transform image of M23(C,B)6 precipitation in Fig.3d, (f) Fourier transform image of boundary between matrix and M23(C,B)6 precipitation

3.2 强化相的形貌控制

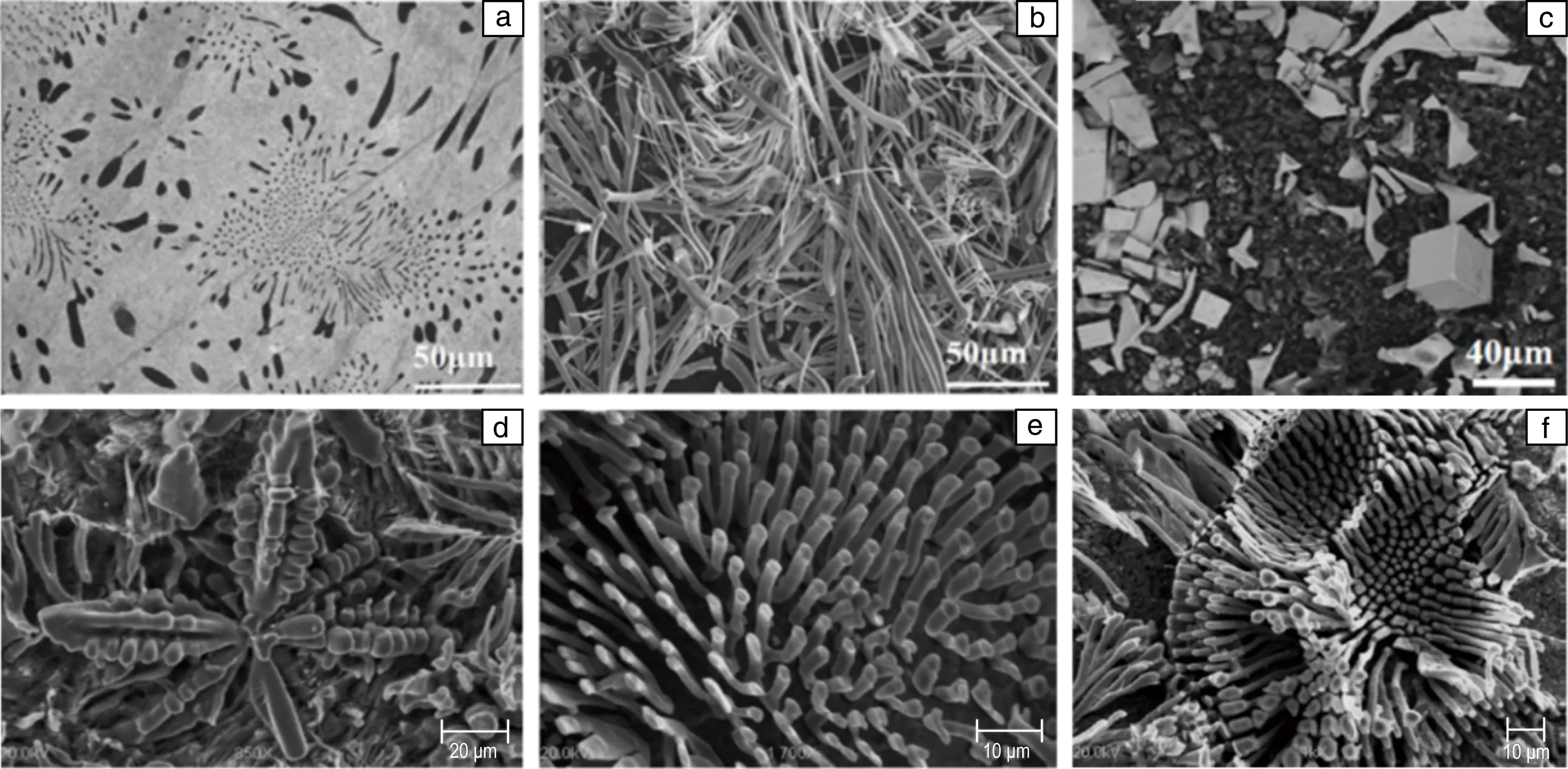

耐磨钢铁中强化相的形貌对钢铁的整体性能影响很大,一般要求强化相细小弥散分布在基体中。西安交通大学邢建东等采用Ti和Nb元素对过共晶高铬铸铁进行变质处理,发现形成了TiC,并作为形核核心存在于M7C3的边缘,形成了 NbC,能够细化M7C3并使其形状更为圆润[19, 20]。昆明理工大学蒋业华等采用不同含量的单一变质剂RE、Mg、Ti对高硼合金(含1.5%B、0.45%C)进行变质处理,研究单一变质剂对硬质相形态的影响,同时研究了不同淬火工艺对硼碳化合物形态和含量的影响规律[21]。河南科技大学魏世忠等研究了高钒高速钢中碳化钒的形态,发现变质处理可改善初生碳化钒的形态,而对共晶碳化钒的形态则无明显影响[22]。清华大学李言祥等研究了不同元素含量对高硼白口铸铁微观组织和性能的影响,发现随着硼含量的增加,M2B型硬质相的形貌从连续的网状结构变为较离散分布[23]。Kawalec等研究了高钒铸铁的力学性能和耐磨性能,其中碳化钒和碳化铌颗粒的三维形貌如图4所示,深度腐蚀后过共晶、共晶和亚共晶高钒铸铁中碳化钒的形貌如图4d~4f所示[24],发现过共晶高钒铸铁中碳化钒更为粗大。Anijdan等研究了W对高铬白口铸铁磨蚀行为的影响,发现W能够细化共晶碳化物[25]。

3.3 强化相的力学性质

由于耐磨钢铁中强化相尺寸较小,分散分布,导致其本征力学性能测试比较困难。西安交通大学皇志富等通过合金化,研究了W和Cr对高硼钢中Fe2B相断裂韧性和硬度的影响,采用显微压痕法测定了Fe2B的断裂韧性和硬度随合金元素含量的变化,结果发现,当合金元素含量小于4%时,Fe2B相的硬度和断裂韧性随合金元素含量升高而同时提高[26, 27]。Casellas等采用纳米压痕仪研究了一种常用高铬高碳工具钢DIN 1.2379中MC、M6C和M7C3型强化相的硬度和模量分布[28],发现初生M7C3型碳化物断裂韧性的各向异性明显。Coronado采用定向凝固法制备了高铬铸铁,并通过纳米压痕仪分别研究了(Fe,Cr)7C3相横截面和纵截面的弹性模量、硬度和断裂韧性的区别,发现(Fe,Cr)7C3相纵截面的断裂韧性和杨氏模量都高于横截面,显示强烈的各向异性[29]。Koo等采用自制的测试设备测量了珠光体钢中单晶渗碳体沿[001]和[100]方向的杨氏模量,并分析了比理论值低的原因[30],发现渗碳体存在点缺陷,这是导致杨氏模量降低的主要原因。

3.4 强化相纯相的制备与性质研究

由于耐磨钢铁中强化相尺寸非常小,很难对其进行性能检测,因而制备强化相纯相显得尤为重要。Hirota等采用脉冲电流压力烧结的方法制备了单相Cr3C2、Cr7C3和Cr23C6,并对其致密的块状样品的抗弯强度、硬度和断裂韧性进行了测试[31]。Umemoto等采用机械合金化和放电等离子烧结制备了含不同合金元素的单相Fe3C,测定了晶格常数,并且对其硬度、抗压强度和热容等进行了测试[32]。皇志富等采用定向凝固法制备了Fe2B单晶,研究了Cr掺杂对Fe2B单晶硬度和断裂韧性的影响,并测定了其线膨胀系数[33, 34]。随着Cr掺杂量的升高,横截面的断裂韧性先升高、再降低,显微硬度不断降低;纵截面的断裂韧性不断降低,显微硬度先升高、再降低。他们还采用热压法合成了正交结构的Cr7C3块体,并测定其硬度和抗弯强度[35],同时用机械合金化结合放电等离子烧结制备不同Cr含量的(Fe,Cr)3C块体,发现Cr含量的提高能显著提高(Fe,Cr)3C块体的硬度和杨氏模量[36]。

图4 高钒铸铁中碳化钒和碳化铌的形貌[24]:(a) 高钒铸铁微观组织,(b) 碳化钒的形貌,(c) 碳化铌的形貌,(d) 过共晶高钒铸铁中碳化钒的形貌,(e) 共晶高钒铸铁中碳化钒的形貌,(f) 亚共晶高钒铸铁中碳化钒的形貌Fig.4 Morphology of vanadium carbide and niobium carbide in high vanadium cast iron[24]: (a) microstructure of high vanadium cast iron, (b) the morphology of vanadium carbide, (c) the morphology of niobium carbide, (d) the morphology of vanadium carbide in hypereutectic high vanadium iron, (e) the morphology of vanadium carbide in eutectic high vanadium iron, (f) the morphology of vanadium carbide in hypoeutectic high vanadium iron

3.5 强化相的结构与性质计算

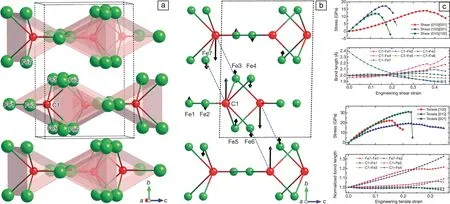

随着计算材料学的快速发展,越来越多的研究人员采用基于密度泛函理论的第一性原理计算方法来研究强化相的性质。作者团队曾采用第一性原理计算研究了耐磨钢铁中Cr7C3、Fe3C和Fe2B的电子结构和力学性质,探讨了Cr,Mo和W等合金元素对Cr7C3、Fe3C和Fe2B结构和力学性能的影响,从电子结构和化学键构成上分析原因,并和实验结果进行结合,取得了一系列的成果[37, 38],对耐磨钢铁中强化相的性能改进具有较大参考意义。Fang等计算了Fe3C、Fe7C3及ε相Fe2C等Fe-C化合物的结构和热力学稳定性,发现磁性对其热力学参数的相对大小有影响[39]。Jiang等研究了Fe3C不同方向上的抗拉强度和剪切强度随应变的变化,其晶体结构、拉伸应力应变曲线和剪切应力应变曲线如图5所示,发现Fe3C在(010)方向上出现加工硬化的现象,相关结果对实验研究提供了新的指导[40]。Lv等研究了Cr23-xMxC6(M=Mo, W,x=0~3)和Fe6-xWxC (x=0~6)的晶体结构、电子结构和力学性质,发现原子占位对其电子结构和力学性能影响很大[41, 42]。Li等则采用第一性原理计算方法详细研究了不同结构和组成的碳铬化合物和碳钨化合物的力学性能,为基于计算材料学方法深入研究耐磨钢铁中硬质相的形成和性质提供了良好的开端和示范[43, 44]。

综上,尽管目前在实验和理论上对耐磨钢铁中硬质相的研究都取得了较大进展,但仍存在一定的不足,需要进一步研究和完善:

(1)由于钢铁中碳化物的金属性,多种过渡金属能够溶解到碳化物中替换原本的金属原子,且碳化物尺寸较小,目前的成分分析法仅能判断碳化物的类型和元素种类,多元碳化物精确的化学计量比需要进一步确定。

(2)目前对耐磨钢铁中强化相性质的研究主要集中于硬度和断裂韧性,对其弹性模量和热膨胀、热导率等热学性质没有全面的研究。然而硬质相和基体的热物理性质的匹配性对耐磨钢铁热处理过程和高温服役过程影响巨大,是热应力和微裂纹产生的原因之一。因此需要完善硬质相的热学性质研究。

(3)目前对耐磨钢铁中强化相的实验研究,主要集中于高硼钢和高铬铸铁两类耐磨钢铁中硬质相的形貌控制和力学性质,对其它常用的耐磨钢铁如钨钼系高速钢中硬质相的力学性能涉及较少。

(4)强化相结构和性质的理论计算仅停留在二元相、三元相的电子结构及0 K时的力学性能,多元合金化对硬质相性质的影响鲜有涉及,并且硬质相重要的高温力学与热学性质基本为空白。因此需要建立更精确的结构模型对多元强化相的高温性质进行计算。

图5 Fe3C的力学性能各向异性及加工硬化的第一性原理计算研究[40]:(a)Fe3C在平衡态的晶体结构,(b)2%(010)[001]剪切应变下内部原子弛豫后的结构,(c)拉伸应力-应变曲线和剪切应力-应变曲线以及对应的化学键长度随应变的变化Fig.5 Anisotropic mechanical property and strain-stiffening of Fe3C investigated by First-principles calculations method[40]: (a) the crystal structure of Fe3C at equilibrium, (b) inhomogeneous internal atomic relaxations in response to a 2% (010)[001]shear strain, (c) stress-strain curves along uniaxial tension and various shear paths and corresponding changes of Fe—C bond length

4 计算材料学在耐磨钢铁强化相研究中的应用

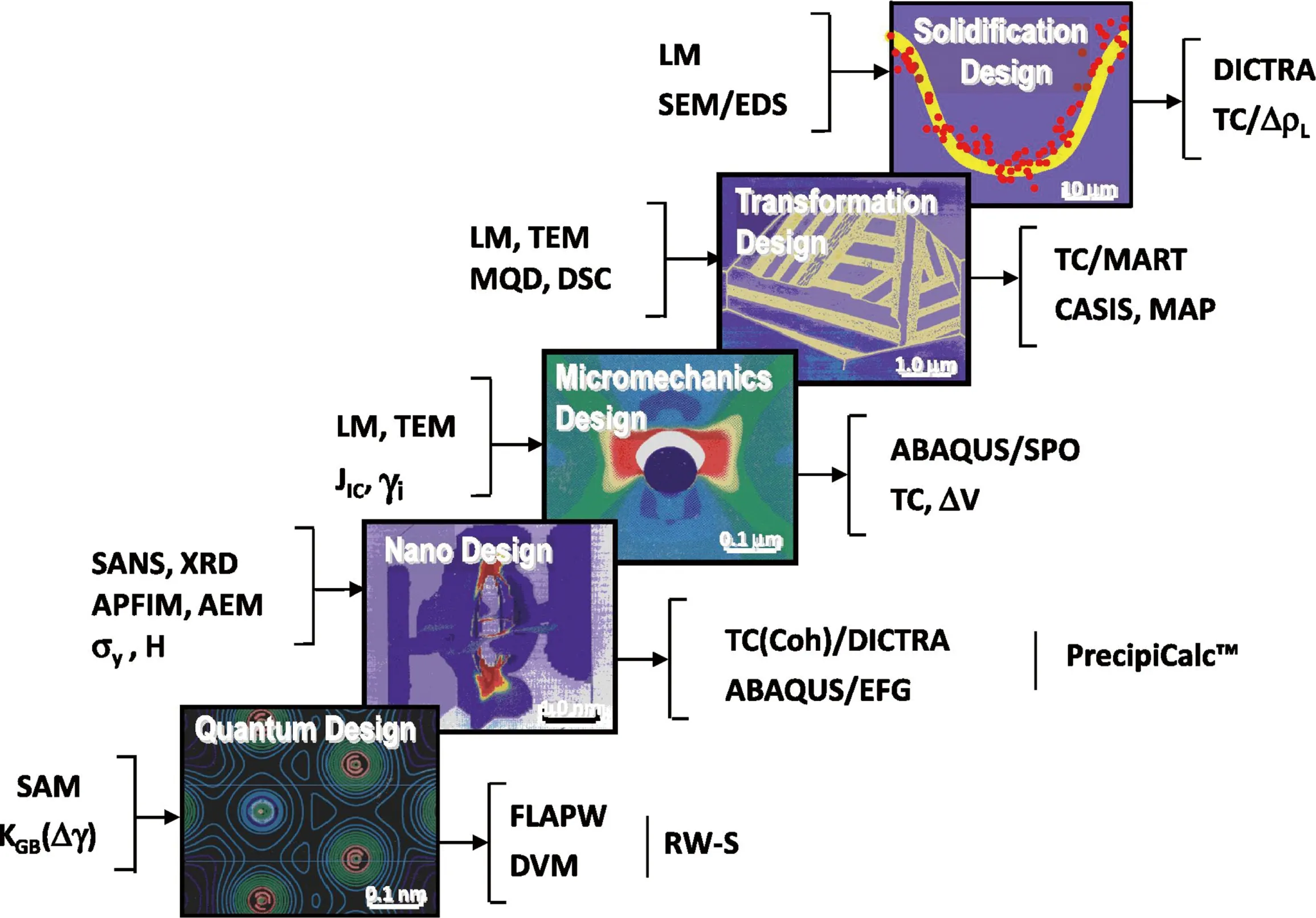

近年来,随着计算材料科学的发展,材料跨尺度计算与模拟方法集成了量子力学为基础的第一性原理计算、热力学原理为基础的相图计算和相场模拟及数学模型为基础的有限元分析方法,成为研究材料微观组织结构与宏观性能之间关系的有效方法。材料基因组概念的提出,进一步推动了计算材料科学应用于材料研发的进程。希望通过计算-实验-大数据集成的新原理、新方法、新技术研究,最终将新材料研发周期缩短一半、成本降低一半。美国西北大学的Olson教授采用集成计算材料工程的方法开发了多种新型高强度钢铁材料[45],如Ferrium S53和M54飞机起落架高强钢。依托其团队成立的QuesTek Innovation公司已成功实现商业化运作。图6为其提出的多尺度跨学科材料设计模型,包括从量子设计到微观设计再到凝固设计的全流程过程[46]。

图6 多尺度跨学科材料设计模型和实现设计过程所用计算方法和实验工具[46]Fig.6 Multi-scale and interdisciplinary material design models and the computation methods and experimental tools used to create and validate them[46]

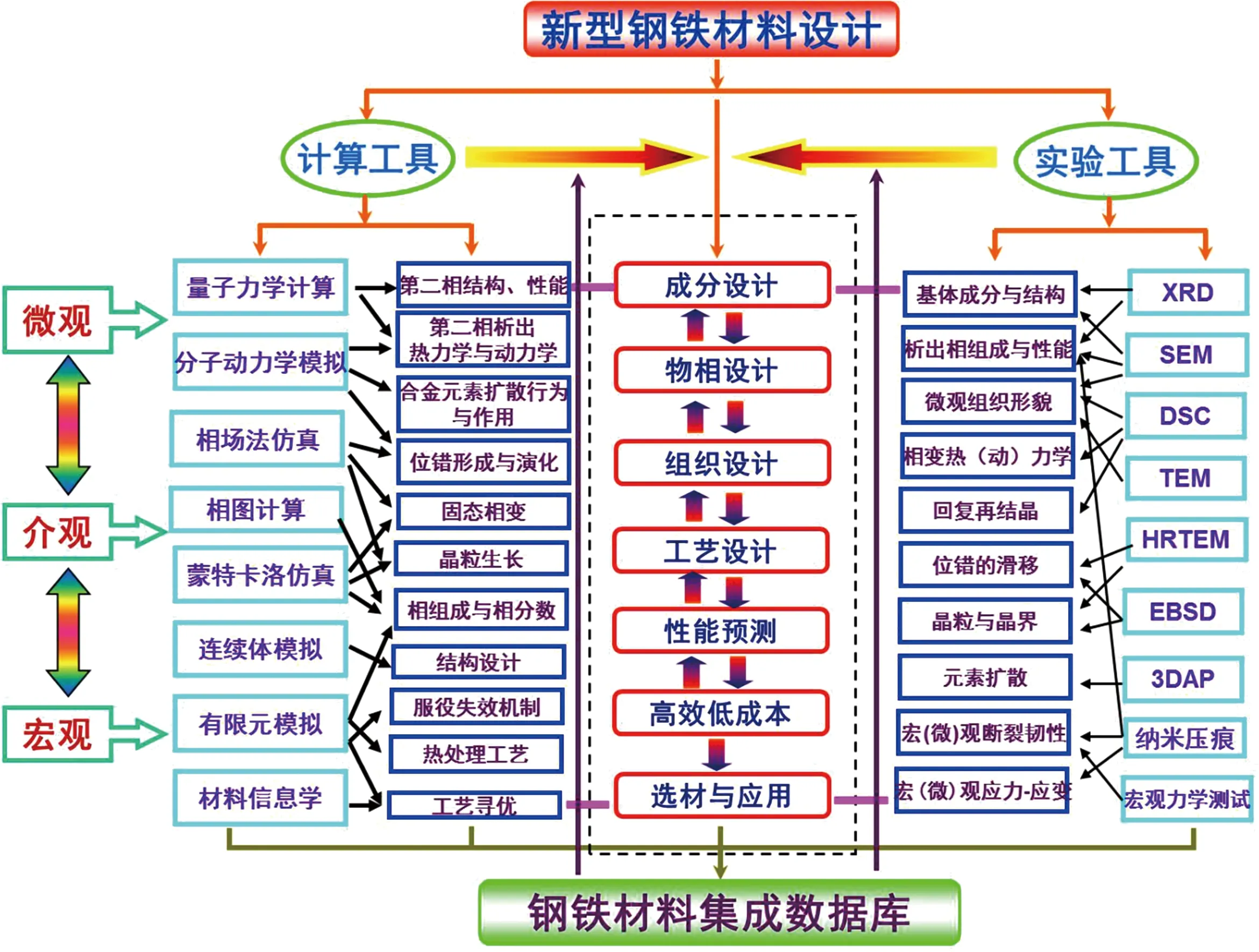

第一性原理计算的优点在于能够由晶体学信息,获得亚稳相、微纳米尺度物相的性质,解释实验现象背后的物理本质;而相图计算与相场模拟方法基于经典热力学与动力学原理,对多相体系的物相组成与演化、结晶生长、扩散等过程进行研究;有限元模拟则侧重于结构设计、加工工艺寻优和服役失效机制模拟。耐磨钢铁材料属于典型的多元多相体系,其完整的设计流程,需要以上至少两种不同尺度计算方法的耦合。基于此,我们提出了新型耐磨钢铁材料多尺度设计路线图,如图7所示[8]。通过计算和实验的协同配合,推动钢铁材料从成分设计到工业应用的全流程研究,同时完善钢铁材料集成数据库,而数据库的完善又能对计算和实验研究过程提供借鉴,实现耐磨钢铁从微观、介观到宏观的跨尺度设计。而在这一过程中,量子力学计算是成分设计的主要工具之一,将其应用于耐磨钢铁材料设计的主要优点为:从原子尺度分析耐磨钢铁中强化相的性质;从本质上揭示钢铁中的第二相的形成;快速大量地获得多元合金化对硬质相和基体性质的影响规律;获得常规实验方法难以表征的性质,是对实验研究的有力补充。

图7 新型耐磨钢铁材料多尺度设计路线图[8]Fig.7 Multiscale design route diagram for the new wear-resistant steel materials[8]

由于目前实验技术的局限,一些无法通过直接实验测定解决的问题,可以通过第一性原理计算的方法获得结果。钨钼系高速钢作为一种广泛使用的高速钢,其强化相主要是W,Mo,Cr,V,Fe和C等元素构成的M6C型碳化物以及V和C形成的MC型碳化物,这些强化相的高温力学性能和热学性质对高速钢的整体性能影响较大。为研究不同有序碳空位含量的VC1-x相高温性能的差异,作者采用第一性原理计算方法分别计算了VC和V8C7的弹性常数、模量与硬度随温度的变化,如图8所示,结果表明VC的高温力学性能要优于V8C7,即有序碳空位的存在会恶化其高温力学性能[8]。

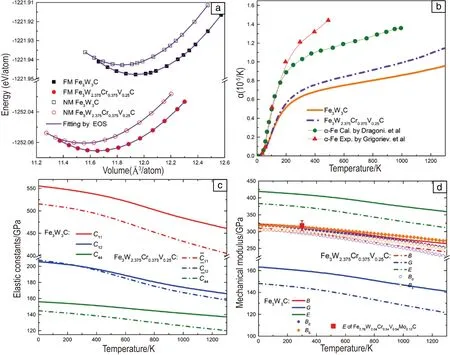

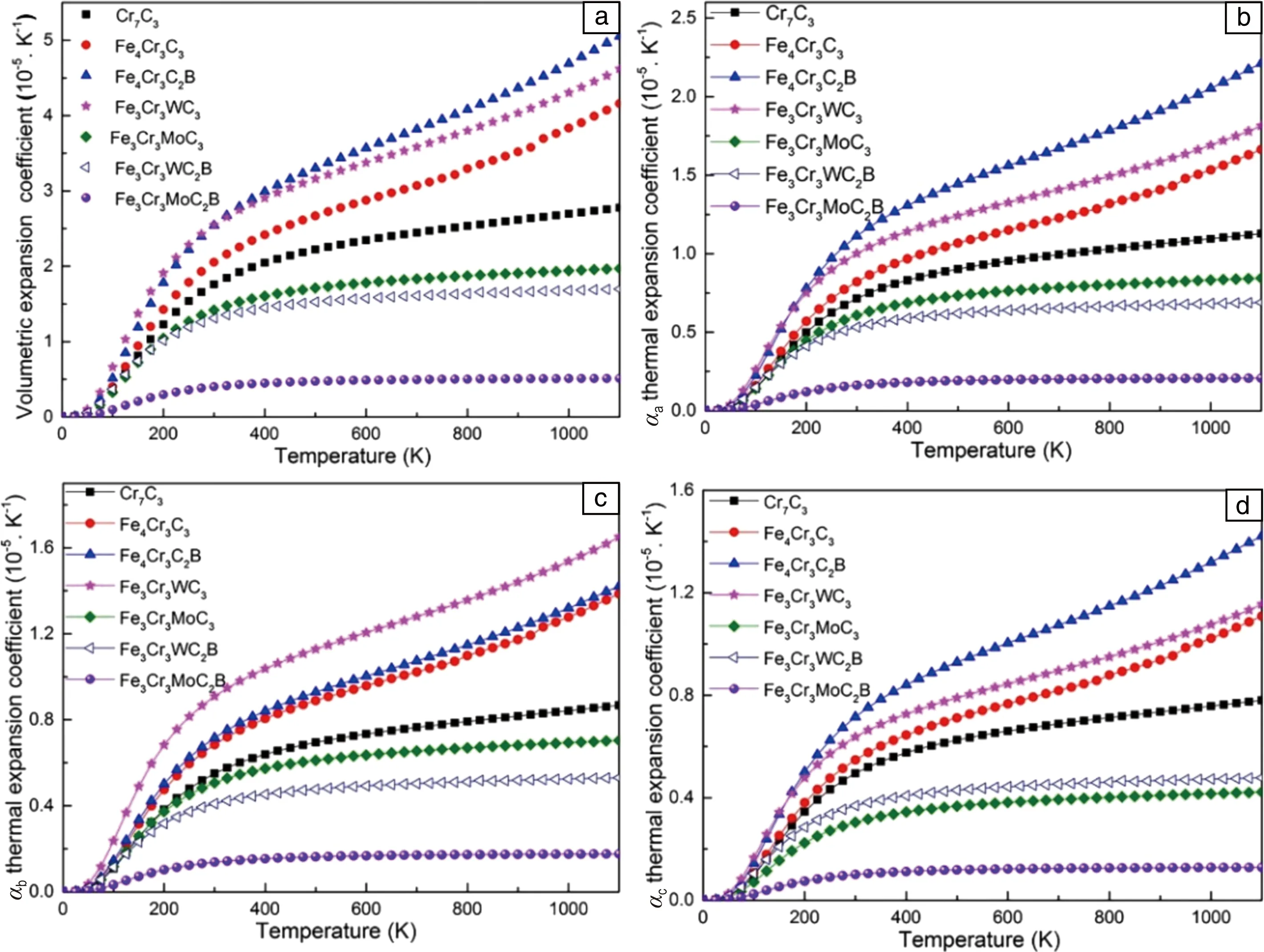

作者通过第一性原理计算分别获得了Fe3W3C和Fe3W2.375Cr0.375V0.25C的热导率、弹性常数和模量随温度的变化关系,如图9所示[47]。其中图9a表明铁磁性结构的总能量低于非磁性结构,因此在性能计算中考虑了M6C的铁磁性。从图9b~9d可以看出,掺杂Cr和V后,M6C型碳化物的热膨胀系数升高,但是力学性能下降。高铬铸铁中的M7C3型碳化物作为一种重要的增强相,存在的主要问题是其脆性大,目前对M7C3的研究主要集中于两个方面:一是改善其形态,细化初生碳化物;二是改变其本征脆性,通过加入合金元素可以改变M7C3的本征脆性。采用实验方法往往工作量巨大且无法准确确定每种合金元素的含量。作者采用第一性原理计算方法研究了不同合金元素对M7C3力学和热学性质的影响。图10为正交结构M7C3(ο-Cr7C3)型多元碳化物的热膨胀系数[48],热膨胀反映材料在有限温度下的非谐效应,Fe和Mo的共掺降低了纯ο-Cr7C3的热膨胀系数,掺入B进一步降低了热膨胀系数。在得到体积热膨胀系数后,沿不同方向的热膨胀系数可由线性压缩关系得到,对于所有的ο-Cr7C3型多元碳化物,沿[100]、[010]和[001]方向的线膨胀系数顺序为αa>αb>αc,表明热膨胀系数的各向异性较强。计算得到的ο-Cr7C3型多元碳化物极限热导率各向异性的三维曲面图,其形状不是球形,表明热导率的各向异性较强[48]。

图9 Fe3W3C 和 Fe3W2.375Cr0.375V0.25C在铁磁性和顺磁性态下的能量-体积曲线(a),Fe3W3C、Fe3W2.375Cr0.375V0.25C和α-Fe热膨胀系数计算值及α-Fe热膨胀系数的实验值(b),Fe3W3C 和 Fe3W2.375Cr0.375V0.25C弹性常数随温度的变化关系(c),Fe3W3C 和 Fe3W2.375-Cr0.375V0.25C模量随温度的变化关系(d)[47]Fig.9 The energy-volume curves of Fe3W3C and Fe3W2.375Cr0.375V0.25C with ferromagnetic (FM) and paramagnetic (PM) states (a), the calculated thermal expansion coefcients of Fe3W3C and Fe3W2.375Cr0.375V0.25C accompanied with the calculated and experimental data of α-Fe from literature (b), the temperature-dependent elastic constants of Fe3W3C and Fe3W2.375Cr0.375V0.25C (c), the temperature-dependent mechanical modulus of Fe3W3C and Fe3W2.375Cr0.375V0.25C accompanied with Young’s modulus from experiments (d)[47]

图10 ο-Cr7C3型多元碳化物的热膨胀系数[48]Fig.10 Thermal expansion coefficients of ο-Cr7C3 type multicomponent carbides[48]

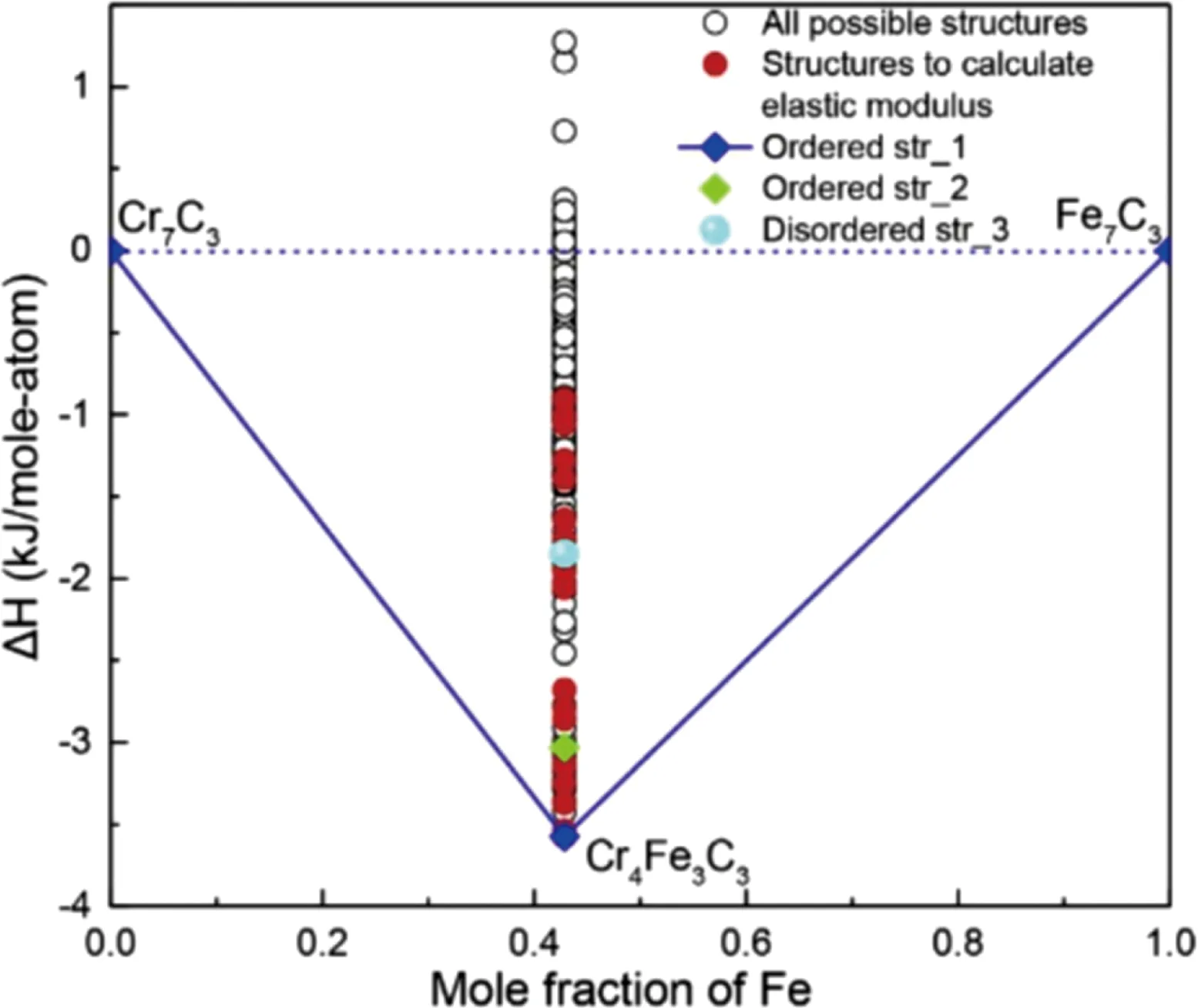

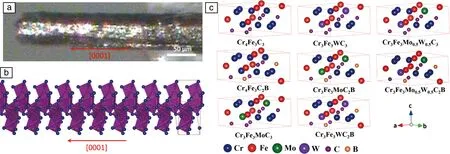

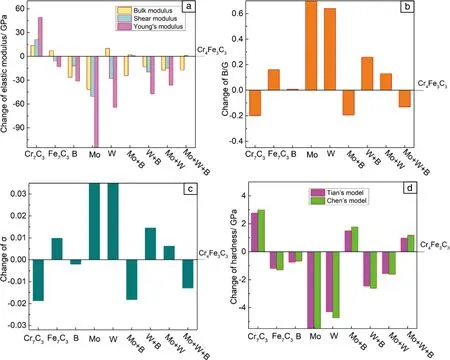

高铬铸铁中另外一种更常见的碳化物为六方结构的M7C3(h-M7C3),为了验证研究工作中晶体结构的可靠性,采用ATAT晶体结构预测软件生成了h-Cr4Fe3C3所有可能的晶体结构,结果表明一个Fe原子占据一个6c(Wyckoff site)位置的有序构型具有最低的形成焓,是最稳定结构,如图11所示[49],并用此结构进行接下来的性质计算。图12a为通过强酸萃取的方法获得的h-M7C3型单晶碳化物的光学显微镜照片,图12b为h-M7C3的1×1×9超胞晶体结构示意图[49]。采用图12c的晶体结构模型,计算了不同合金元素对h-M7C3型碳化物力学性能的影响,如图13所示[49]。结果表明纯h-Cr7C3的模量高于h-Cr4Fe3C3,而合金元素掺杂后的h-Cr4Fe3C3的模量都有所下降。通常体模量与剪切模量的比值(B/G)作为一种判断材料脆韧性的指标,由计算结果可知Mo, W, W+B 和 W+Mo掺杂可以提高h-Cr4Fe3C3的韧性,综合分析可知,W+B和W+Mo掺杂是平衡h-Cr4Fe3C3韧性和强度的有效策略,可以提高韧性的同时不会显著降低h-Cr4Fe3C3的模量。

图11 h-Cr4Fe3C3在Cr7C3-Fe7C3 伪二元体系中的凸包图[49]Fig.11 The convex hull of Cr7C3-Fe7C3 pseudo-binary system for all the structures of Cr4Fe3C3[49]

5 微观表征技术在耐磨钢铁研究中的应用

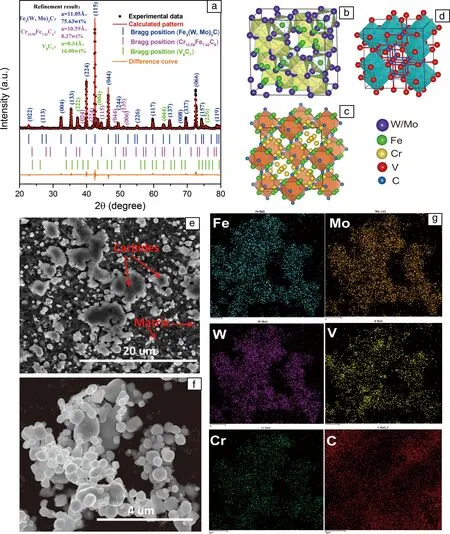

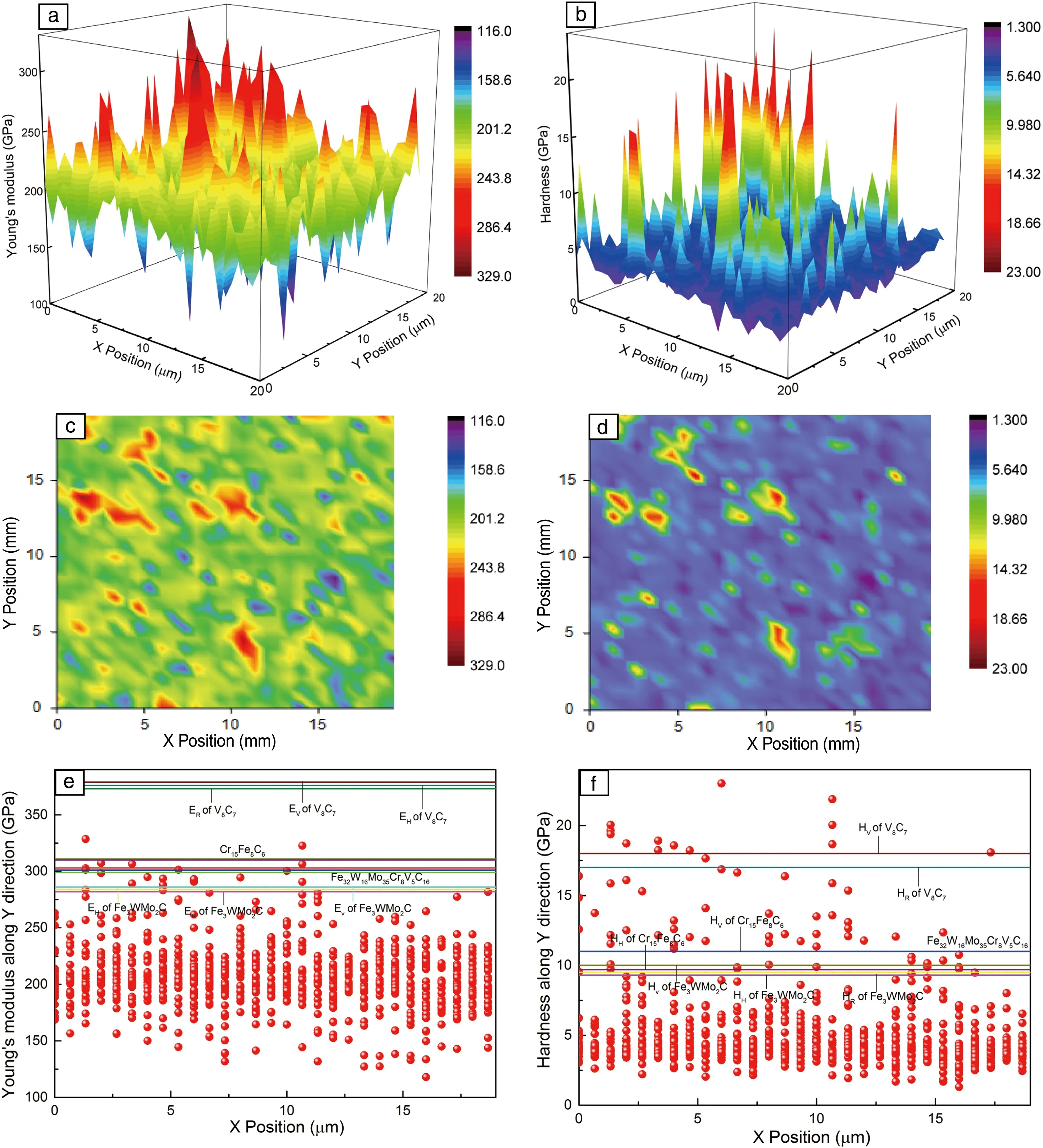

随着现代微观表征技术的不断发展,可以采用多种先进的实验表征方法确定耐磨钢铁中强化相的种类、晶体结构和化学组成,相应的实验仪器通常有电子探针微区分析仪(EPMA)、聚焦离子束(FIB)、透射电镜(TEM)和纳米压痕仪等。通过强酸萃取的方法可以直接将强化相从耐磨钢基体中提取出来,图14a为强酸萃取W6Mo5Cr4V2高速钢获得的纯碳化物粉的XRD精修图谱,没有纯Fe的衍射峰出现,说明萃取的纯度很高,主要物相为立方结构的(Fe,W,Mo)6C、V8C7和Cr15.18Fe7.42C6。图14b~14d分别为Fe3WMo2C、Cr15Fe8C6和 V8C7的晶体结构。图14e为W6Mo5Cr4V2高速钢的场发射扫描电镜照片,发现碳化物颗粒主要有两种形貌:一部分呈细小的颗粒状弥散分布于基体上,另一部分呈团块状。图14f和14 g为W6Mo5Cr4V2高速钢中纯碳化物的扫描电镜照片及采用能谱面扫获得的元素分布图[50],可以看到该高速钢中碳化物主要由Fe,Mo,V,W,Cr和C等元素组成,而且各种元素分布很均匀。对耐磨钢铁中强化相的弹性模量、硬度和断裂韧性进行测试非常重要。纳米压痕仪主要用于对微纳米尺度物相的硬度和杨氏模量测试,测试结果通过力与压入深度的曲线关系计算得到,无需通过显微镜观测压痕面积。作者使用美国Nanomechanics公司的iNano纳米压痕仪,用NanoBlitz 3D方法对高速钢中20 μm×20 μm的区域进行模量和硬度测试,图15为通过纳米压痕法测试得到的W6Mo5Cr4V2高速钢的杨氏模量及硬度值[50]。其中碳化物杨氏模量的最大值超过330 GPa,硬度最大达到20 GPa,计算和实验值的差异主要是由于碳化物的实际结构和元素化学计量比与计算模型不完全相同,而且实际碳化物中存在的缺陷会降低弹性模量和硬度。

图12 h-M7C3型碳化物晶体结构[49]:(a)h-M7C3型杆状单晶碳化物的光学显微镜照片,(b)h-M7C3型单晶碳化物的1×1×9超胞晶体结构,(c)h-M7C3型多元碳化物单胞晶体结构Fig.12 Crystal structure of h-M7C3 single carbide [49]: (a) optical microscope image of individual rod-like h-M7C3 single crystal carbide, (b) 1×1×9 supercell of h-M7C3 single crystal carbide, (c) crystal structures of h-M7C3 multicomponent carbides unit cells

图13 合金元素对h-M7C3型多元碳化物力学性能的影响[49]:(a)体模量、剪切模量和杨氏模量相对于h-Cr4Fe3C3的变化,(b)B/G值相对于h-Cr4Fe3C3的变化,(c)泊松比相对于h-Cr4Fe3C3的变化,(d)Tian模型和Chen模型得到的本征硬度相对于h-Cr4Fe3C3的变化Fig.13 The effects of multialloying on the mechanical properties of h-M7C3 multicomponent carbides[49]: (a) the changes of bulk, shear and Young’s modulus, (b) the changes of B/G, (c) the changes of Poisson’s ratio, (d) the changes of intrinsic hardness based on Tian and Chen model. Noting that h-Cr4Fe3C3 is set as the reference and all are relative values with respect to those of h-Cr4Fe3C3. Here, the negative values indicate the properties of interest decrease when adding alloying elements to h-Cr4Fe3C3

图14 W6Mo5Cr4V2 高速钢中的碳化物[50]:(a)强酸萃取高速钢获得的纯碳化物粉的XRD精修图谱,(b~d)Fe3WMo2C, Cr15Fe8C6 和 V8C7的晶体结构,(e)W6Mo5Cr4V2高速钢的场发射扫描电镜照片,(f)W6Mo5Cr4V2高速钢中萃取的纯碳化物的场发射扫描电镜照片,(g)碳化物粉末的能谱面扫元素分布图Fig.14 Carbides in W6Mo5Cr4V2 alloy[50]: (a) XRD pattern after refinement of pure carbides by the acid etching, (b~d) crystal structures of Fe3WMo2C, Cr15Fe8C6 and V8C7, (e) FESEM image of W6Mo5Cr4V2 alloy, (f) FESEM image of the pure carbides, (g) EDS mapping results of the carbides powder

6 结 语

强化相作为耐磨钢铁中的耐磨骨架,其力学、热学性质直接影响耐磨钢铁材料的整体性能,但是其结构多样、组成元素复杂,以多元化合物的形式弥散分布在钢铁基体中,很难进行宏观的结构与性能测试,相关的物理化学性质数据很难获得。目前对耐磨钢铁中强化相的实验研究,主要集中于高硼钢和高铬铸铁两类耐磨钢铁中硬质相的形貌调控和力学性质上,如硬度和断裂韧性等,对其弹性模量和热膨胀、热导率等热学性质没有全面的研究。作者以高铬铸铁中的Cr7C3型多元碳化物强化相、高速钢中的M6C型和MC型强化相为研究对象,采用先进的结构与成分表征方法,获得其精确的晶体结构和元素组成,以此作为理论计算建模的基础和实验依据。然后采用第一性原理计算获得多元强化相的平衡结构、力学和热学性质,总结多元合金化对其性质的影响,初步得到合金元素对强化相结构和性能的影响规律。根据计算结果,设计与制备相应的耐磨钢铁实验试样,采用纳米压痕等实验方法,测试其中强化相的硬度、杨氏模量和断裂韧性等,和相应的计算结果对比验证,综合计算结果总结不同的强化相对耐磨钢铁整体性能的影响。相关成果可为目前耐磨钢铁材料的设计和性能提升提供一些新的指导。

图15 W6Mo5Cr4V2 高速钢力学性能 [50]:(a)杨氏模量三维云图,(b)硬度三维云图,(c)杨氏模量平面投影图,(d)硬度平面投影图,(e)Y方向不同X位置处的杨氏模量及计算值,(f)Y方向不同X位置处的硬度及计算值Fig.15 Mechanical properties mapping of W6Mo5Cr4V2 alloy[50]: (a) 3D contour map of Young’s modulus; (b) 3D contour map of hardness; (c) Plane projections of Young’s modulus; (d) Plane projections of hardness; (e) Young’s modulus along Y direction dependent on the X positions accompanied with the calculated results; (f) Hardness along Y direction dependent on the X positions accompanied with the calculated results