熔融盐/金属复合相变储热材料的研究进展

赵新波,李传常,谢宝珊,张 波,陈 荐,陈中胜,李 微

(1.长沙理工大学能源与动力工程学院,湖南 长沙 410114)(2.东华理工大学 核资源与环境国家重点实验室,江西 南昌 330013)

1 前 言

能源与环境是当今社会发展的两大主题,能源的高效清洁利用和环境保护受到了社会的重点关注。中国是能源生产大国和消费大国,随着我国经济的快速发展,能源需求量持续增长,为了缓解能源危机、实现绿色发展,对环保清洁的新能源技术的研究变得越来越重要。储热技术不但可以提高能源利用效率,还可以解决能量供求在时间和空间上不匹配的问题,在太阳光热利用、建筑节能、工业余热利用、电力调峰等方面得到了广泛的应用,储热材料是其应用的关键。储热材料是一种面向洁净能源的先进材料,开发新型储热材料是目前储热技术研究的重点。其中,相变储热材料最受关注,这种材料若能得到广泛应用,将成为节能环保的绿色载体,满足绿色发展的要求。

熔融盐具有使用温度高、相变潜热大、比热容高、对流传热系数高、粘度低、饱和蒸汽压低、成本低、热稳定性好、兼具传热储热能力的优点,是一种理想的相变储热材料[1]。但熔融盐均存在导热系数低(一般为0.5~1 W/(m·K))的问题,这制约了其作为相变储热材料的发展。所以,提高熔融盐的导热系数是一个迫切需要解决的问题。金属材料具有较高的导热系数(熔融盐的数十倍,甚至更高),采用金属和熔融盐复合制备熔融盐/金属复合相变储热材料可以提高熔融盐的导热系数,增强熔融盐的传热储热性能,满足不同工业过程的需求。熔融盐/金属复合相变储热材料成为了熔融盐应用的热点研究方向之一。金属颗粒、金属翅片、金属微胶囊、金属矩阵、金属网、金属泡沫和熔融盐的复合结构已经有了大量的实验研究,特别是将熔融盐和金属泡沫复合作为复合相变储热材料已成为研究的重点,高导热率、孔隙率、比表面积以及强混合能力的金属泡沫被认为是最有前途的传热增强材料之一[2]。开发不同复合结构的相变储热材料对满足不同的工业需求有重要的意义。制备复合相变储热材料,是解决熔融盐相变材料(PCM)的相分离、导热性能差等问题的一种重要方法。另外,熔融盐具有腐蚀性,熔融盐/金属复合相变储热材料在实际应用中的关键问题之一是熔融盐对金属的腐蚀。

2 熔融盐/金属复合相变储热材料

2.1 熔融盐/镍

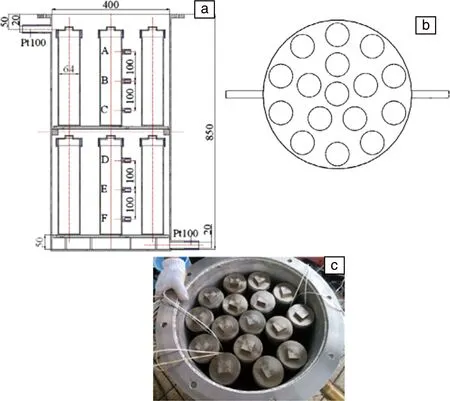

镍(Ni)是用途广泛又较贵重的金属,它具有较高的强度、塑性、延展性以及良好的导热性能。在20 ℃ 时,Ni的导热系数为90 W/(m·K)。2005年,Wang等[3]将K2CO3、Li2CO3、Na2CO3、LiOH和NaOH等分别与泡沫Ni复合形成各种复合相变储热材料,其中熔融盐质量分数为85%左右,制得的复合相变储热材料具有较高的储热密度;熔融盐较为均匀地分布在泡沫Ni中,且金属骨架把熔融盐分成无数个微小的储热单元,使得复合相变储热材料具有快速储/放热等优良性能。Zhang等[4]通过实验和数值模拟研究对比了熔融盐与熔融盐/泡沫Ni复合相变储热材料在壳管式潜热储能(LHTES)系统中的性能,采用基于焓-多孔度模型和两温能量方程的三维数值模型研究了LHTES系统的热能储存和释放,并通过储/放热持续时间、平均功率和能源效率评价了LHTES系统的性能,结果表明:泡沫Ni增加了熔融盐的有效导热系数,提高了LHTES系统的性能,壳管式储能罐示意图如图1。Choi等[5]利用LiCl-KCl共晶熔融盐改良泡沫Ni(孔隙率为90%,孔径为800 μm,厚度为0.5 mm)的表面张力,使得熔融锂可以充分浸渍到泡沫Ni中,而不是粘在泡沫Ni表面。

图1 壳管式储能罐示意图[4]:(a)垂直截面,(b)横截面;(c)储能罐照片Fig.1 Schematic illustrations of the shell-and-tube thermal energy storage tank[4]: (a) vertical cross section, (b) horizontal cross section; (c) photo of the thermal energy storage tank

2.2 熔融盐/铝

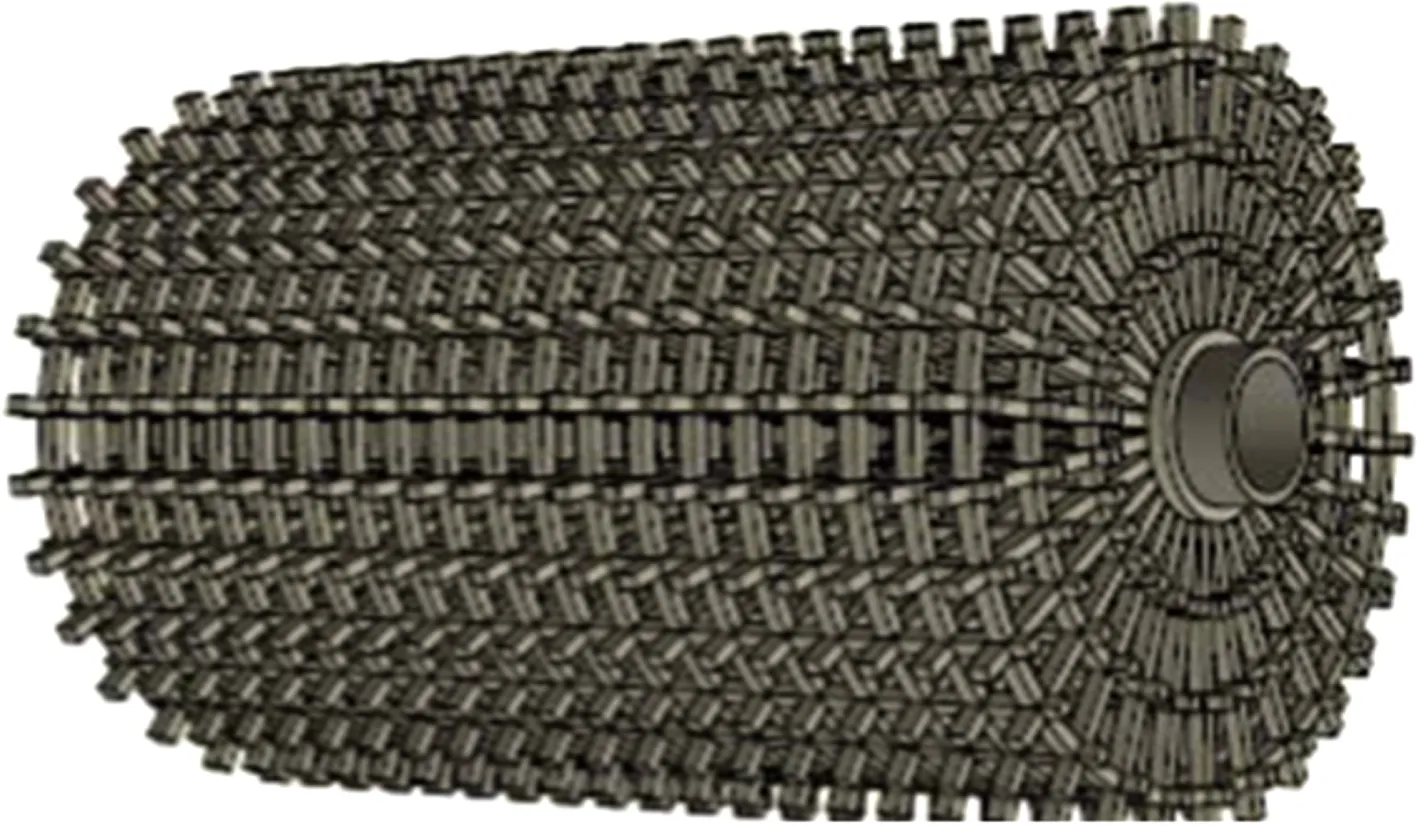

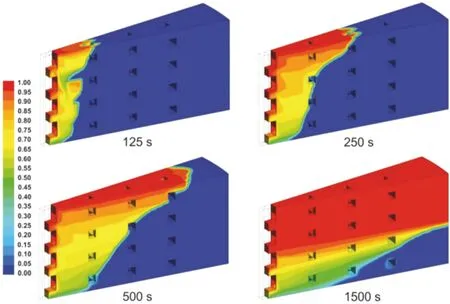

铝(Al)是地壳中蕴藏最多的金属元素,金属Al密度小、不易腐蚀,导热率、比热容、融化潜热很大。在20 ℃时,纯Al的导热系数为218 W/(m·K)。Al颗粒、Al翅片、泡沫Al、Al网、Al矩阵与熔融盐的复合都已有大量研究。Javadiana等[6]将LiH和Al按一定比例混合,研究其作为一种热能储存材料在太阳能热发电(CSP)中的适用性,相比于纯LiH,Al的加入可减少高达44%的原材料成本。在泡沫Al研究方面,Du等[7]研究了Na2CO3/泡沫Al复合相变储热材料的热扩散系数;Mellouli等[8]分析了泡沫Al对提高NaNO3传热性能的影响;Zhang等[9]采用金属泡沫提高NaNO3和KNO3的导热系数,结果表明:有效热扩散系数在提高LHTES系统的储/放热效率方面有重要价值,使用泡沫Al可减少储/放热时间。在Al翅片研究方面,Udaykumar等[10]设计了4种不同结构的翅片以对比不同结构Al翅片与相变材料(混合的NaNO3和KNO3)在绝缘相变储热装置中传热能力的差异;Soda等[11]将六水硝酸镁、六水氯化镁用于低温热能储存系统,对针对这些系统的热交换器和储存容器的研究表明:垂直定向的Al翅片和水平定向的Al管是储/放热的最佳结构。此外,Mustaffar等[12]利用金属网(EMM)来增强相变材料的导热系数,模拟和实验结果均验证了PCM/EMM的可行性,PCM/EMM复合相变材料比纯PCM的熔化时间减少了81%,且EMM比金属泡沫成本低。Koller等[13]采用类似的方法,将Al丝做成一个管状的矩阵(图2),用以提高NaNO3的传热速率,并对NaNO3熔融过程中的瞬态数值进行了模拟研究(图3),分析表明:储热的第一阶段,热传导是主要的传热机制,之后自然对流是主要的传热机制。采用管状矩阵法是提高PCM传热性能的一种可行方法[14]。

图2 金属丝矩阵换热器[13]Fig.2 Heat exchanger tube with wire matrix[13]

图3 熔融过程中相变材料的液体部分轮廓瞬态模拟图[13]Fig.3 Contours of the liquid fraction of the PCM during the melting process at different time steps by numerical transient simulation analysis[13]

2.3 熔融盐/铜

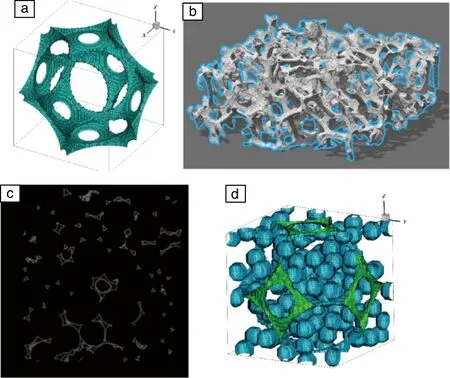

泡沫铜(Cu)具有较高的热导率、较大的比表面积和良好的力学性能,经常被用于实验研究。在20 ℃时,纯Cu的导热系数为381 W/(m·K)。对泡沫Cu与熔融盐复合相变材料传热机制的研究结果表明[15-20]:纯熔融盐PCM与泡沫Cu/熔融盐复合相变材料的传热机制不同,在热能储存过程中,由于液体熔融盐密集的自然对流,纯熔融盐熔融加速,泡沫骨架的存在限制了液体熔融盐的流动,在一定程度上削弱了局部自然对流,但总传热率仍然高于不使用金属泡沫的情况;在固体和两相区,由于泡沫Cu的存在使得传热速率明显增加,热传导在放热过程中起主导作用。高导热率的泡沫Cu对熔融和凝固过程均有增强作用,PCM发生相变时,Cu使整体导热系数提高了28.1倍;而在液相相变中,自然对流和导热相结合的传热系数提高3.1倍以上[21]。金属泡沫的孔隙率和孔密度对熔融盐熔融/凝固过程影响的研究结果表明:金属泡沫材料孔隙率对传热速率的影响比温度更大,金属泡沫的相关物理模型如图4 所示[22]。每英寸孔数(PPI)为40(40 PPI)的泡沫金属在PCM中的最佳填埋方式为中埋法,35 PPI泡沫金属的最佳填埋方式为底埋法,使用孔隙率约95%的泡沫Cu,可使PCM的导热系数提高3~4倍,同时保证复合相变材料具有较高的储热密度[23]。Cáceres等[24]使用锂盐作为储热介质和传热流体与泡沫Cu复合用于太阳能热发电站,显著提高了PCM的导热系数、降低了热能储存(TES)系统的体积,但其实现成本仍高于传统方案。以水合盐为潜热储能的PCM在体积较小的情况下可以储存大量的热量,然而相分离、高过冷度和低导热率等问题是水合盐常见的缺点[25]。Li等[26]首先使用羧甲基纤维素作为添加剂和磷酸氢二钠作为成核剂,处理三水醋酸钠(SAT)水合盐的相分离和过冷度问题,改良后的SAT水合盐具有良好的热稳定性,

图4 金属泡沫的相关物理模型[22]:(a)根据Krishnan等的模型建立的金属泡沫模型(孔隙率为96%);(b,c)三维金属泡沫3D扫描及其截面照片(孔隙率为91%);(d)嵌入金属泡沫的三相复合材料块体结构示意图Fig.4 Metal foam related physical models[22]: (a) metal foam (porosity=96%) created according to the model of Krishnan et al.; (b, c) 3D metal foam (porosity=91%) scan and its cross-section picture; (d) schematic of the block of the three-phase composite with embedded metal foam

其过冷度低于3 ℃;以改良的SAT水合盐为PCM,制备泡沫Cu/水合盐复合相变材料,结果表明:泡沫Cu/水合盐复合相变材料的有效导热系数比SAT水合盐高11倍,体积热储能密度为467 MJ/m3,是传统水箱储热密度的2.2~2.5倍。此外,Cu胶囊和熔融盐的复合也有研究报道。Parrado等[27]将混合的硝酸盐封装在有Cu涂层的球壳内制备胶囊PCM,研究了胶囊型PCM的储/放循环的热-力学模型,来确定其储存容量和性能。

2.4 熔融盐/镁

镁(Mg)是最轻的结构金属材料之一,导热系数为156 W/(m·K) (在20 ℃时)。Tian等[28]用Mg颗粒与三元碳酸盐(Li2CO3-Na2CO3-K2CO3)颗粒混合,将其作为一种新型高导热复合相变材料(图5),研究结果表明:Mg粒子以树枝状结构分散在熔融盐中,复合相变材料的熔化温度与纯碳酸盐相比变化很小,相变潜热值可达160 J/g;添加质量分数为2%的Mg颗粒时,其有效导热系数为1.93 W/(m·K),比纯三元碳酸盐提高了45.11%;在氩气气氛中,复合相变材料的工作温度上限为725 ℃,其较宽的工作温度范围(△T=325 ℃),说明其具有良好的热稳定性和较高的储能容量。

图5 镁颗粒(a)和三元碳酸盐(b)的SEM照片;镁-三元碳酸盐复合相变材料不同区域的SEM照片和相应的能谱分析(c,d)[28]Fig.5 SEM images of magnesium particles (a) and ernary carbonate salts (b); SEM images of Mg-carbonate salts composite phase change material and the corresponding EDX analysis (c,d)[28]

2.5 熔融盐/合金

为了克服熔融盐PCM导热系数低的问题,Naplocha 等[29]将锌铝合金泡沫浸入KNO3熔融盐中,设计了一个稳定持久的能量储存系统,并通过多次储/放热循环实验验证该复合相变材料的稳定性,结果表明:此类复合相变材料具有合适的导热系数和储/放热性能,金属泡沫材料甚至在十几个循环和持续应力作用下还能够提高整体的导热系数,并保持其自身的完整性。Heimo等[30]研究了NaNO3作为PCM在两种不同的双肋两金属翅片管储能装置中的熔融和凝固过程,结果表明:翅片使PCM熔融和凝固的速度在朝着外壳的方向上减小。类似地,Urschitz等[31]在LHTES单元中填充300 kg的NaNO3作为PCM,将金属合金翅片纵向垂直地安装在单筒金属管上,金属翅片能够增加PCM中的热量流动,这种热能储存装置能够储存600 kWh的热能,并可使负载的功率达到200 kW。

3 制备方法

熔融盐/金属复合相变储热材料的制备主要采用浸渍法。浸渍法的基本原理有两方面,一是固体的孔隙与液体接触时,由于表面张力的作用而产生毛细管压力,使液体渗透到毛细管内部;二是活性组分在载体表面上的吸附。

3.1 常压浸渍

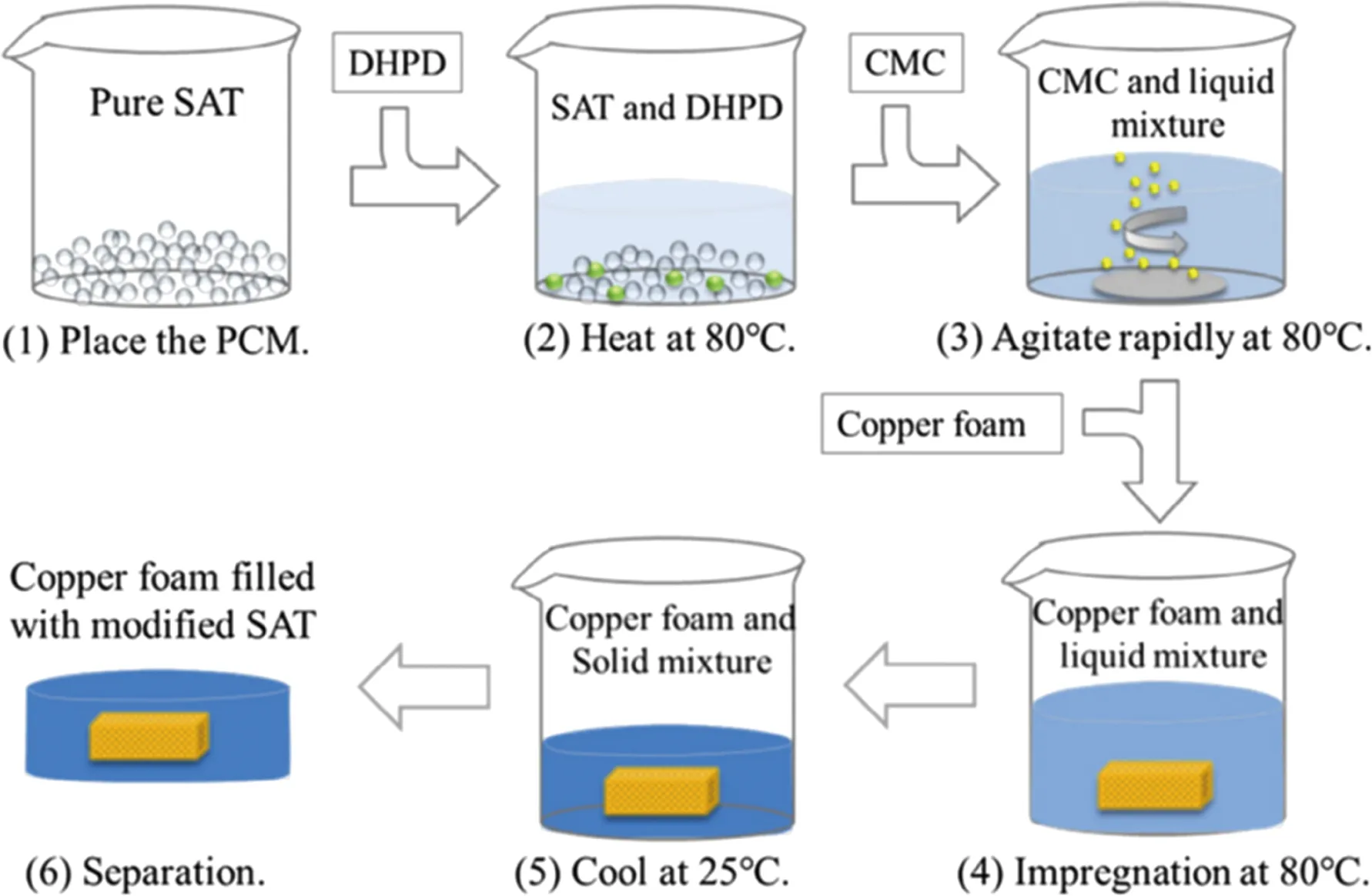

常压浸渍即在常压条件下,把熔融的熔融盐浸渍到金属中。泡沫金属和熔融盐的复合通常在加热炉或水浴装置中进行。以二元共晶碳酸盐为高温相变储热材料制备复合高温相变储热材料时,首先将泡沫金属块按照一定的方式填埋在过量的粉末状碳酸盐中,然后将填埋有泡沫金属块的粉末状碳酸盐置于气氛加热炉内,以10 ℃/min的速率升温到510 ℃,保温30 min后在炉内自然冷却,去除复合材料表面多余的盐分并将其打磨至光滑,完成复合相变储热材料的制备[23]。在制备泡沫Cu/SAT水合盐复合相变储热材料的过程中,首先将泡沫Cu切割成尺寸为40 mm×40 mm×10 mm的薄片,并用超声波清洗机去除附着在其表面上的杂质,将液态SAT水合盐样品和干燥的泡沫Cu片放置在可变形的硅树脂模具中,用恒温器水浴加热模具,为了使液态SAT水合盐浸入并完全充满泡沫Cu,需要在80 ℃保温大约1 h,随后取出模具,在25 ℃常温下冷却,直至SAT水合盐完全固化,从而制备得到复合相变材料(图6)[26]。

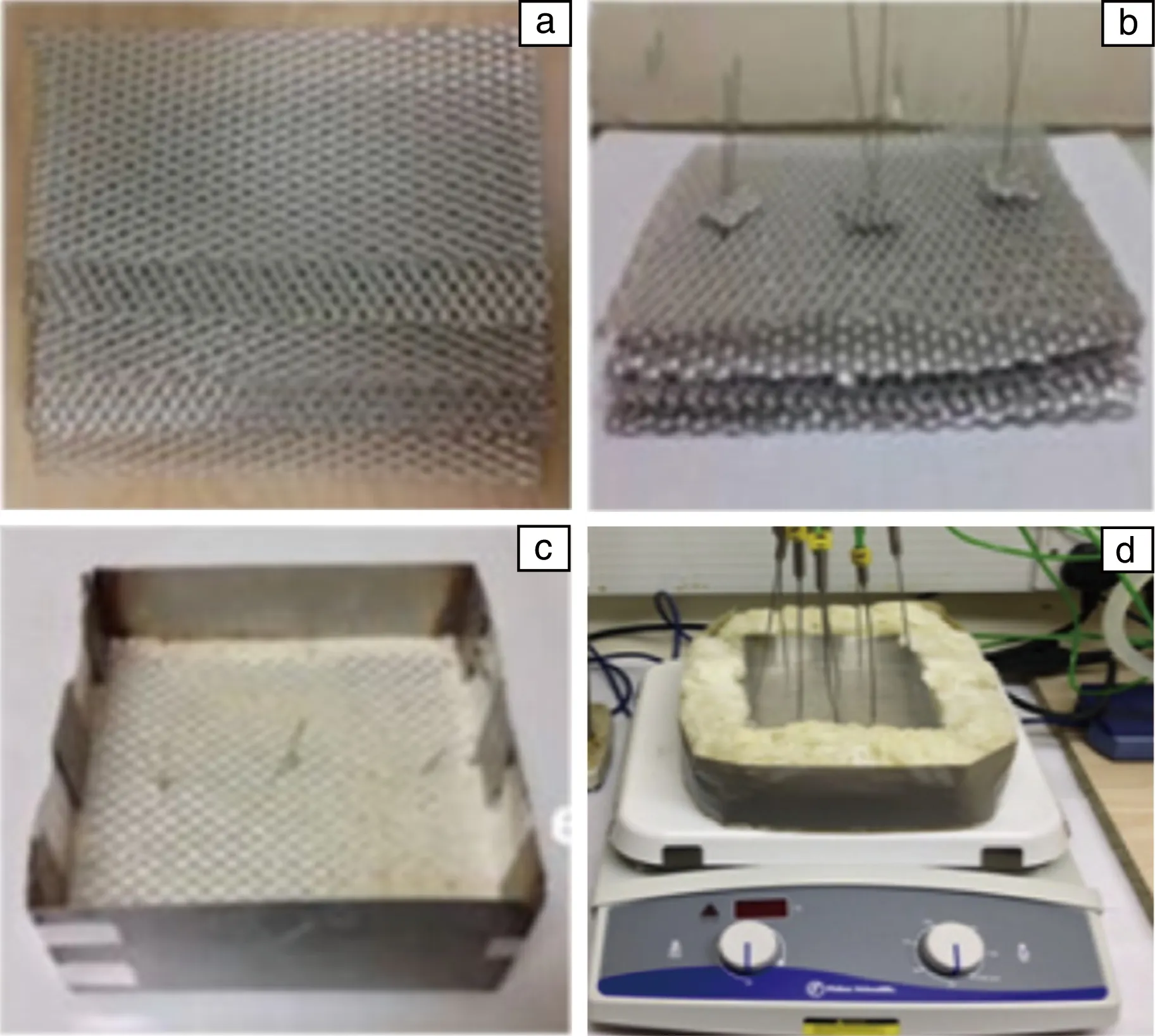

制备PCM/EMM复合相变储热材料时,首先将EMM切成5片160 mm×114 mm的矩形层,将它们通过导线柱垂直堆叠在一起,每层之间大约有1 mm的间距,形成一个大约9 mm厚的单元体(约90%的孔隙度)。然后将固体块PCM粉碎成细粉末,倒入EMM单元直至完全覆盖最上面的EMM层,用力摇晃整个单元体,以除去里面的空气泡。将存放PCM/EMM单元体的容器放入加热盘,单元体的侧面用厚的泡沫绝缘层包裹,以最大限度地减少热量损失,PCM完全熔融后关闭加热器,在室温下冷却、固化(图7)[12]。

图6 泡沫铜/改良SAT复合相变材料的制备过程示意图[26]Fig.6 Schematic of the preparation procedure of copper foam/SAT composite PCMs using the modified SAT[26]

图7 PCM/EMM的制备步骤[12]Fig.7 Preparation procedure of PCM/EMM[12]

用Mg颗粒作为强化传热添加剂和三元碳酸盐混合制备复合相变储热材料,首先将Mg颗粒和三元碳酸盐按质量比例称重,然后将混合好的样品倒入金刚石坩埚中,将样品置于马弗炉中持续加热,以5 ℃/min的速率从室温加热到600 ℃,再保持600 min,使Mg颗粒能够完全分散在整个熔融盐中。在室温下,样品被冷却至凝固状态,即获得复合相变储热材料[28]。

3.2 真空浸渍

为了增加浸渍量或浸渍深度,有时可预先抽空载体内空气,这种方法称为真空浸渍法。制备KNO3和铝锌合金泡沫的复合相变储热材料过程中,在真空条件下,将熔融的KNO3浸入铝锌合金泡沫中,将整个组件在金属容器中冷却下来,即得到复合相变储热材料[29]。以K2CO3和NaOH 为PCM与泡沫Ni复合制备复合相变储热材料,首先将PCM置于真空电炉中加热,当PCM由固态熔解成液态时,称取一定质量的泡沫Ni加入到熔融盐中抽真空进行复合,真空浸渍一定时间后,从真空电炉中取出样品在真空中冷却,然后进行干燥,即得复合相变储热材料[3]。用泡沫Cu和八水氢氧化钡制备复合相变储热材料时,需要使用真空加热炉对八水氢氧化钡进行均匀加热,在氩气保护下完成液态八水氢氧化钡的吸附和填充,多次对储能装置在真空充氩条件下均匀加热,以提高八水氢氧化钡的填充量。由于泡沫Cu的毛细力和表面张力的共同作用,熔融状态的相变材料一般不易渗出,从而克服了相变材料在制备过程中液相流动问题[32]。泡沫金属和熔融盐在真空条件下复合效果更佳。

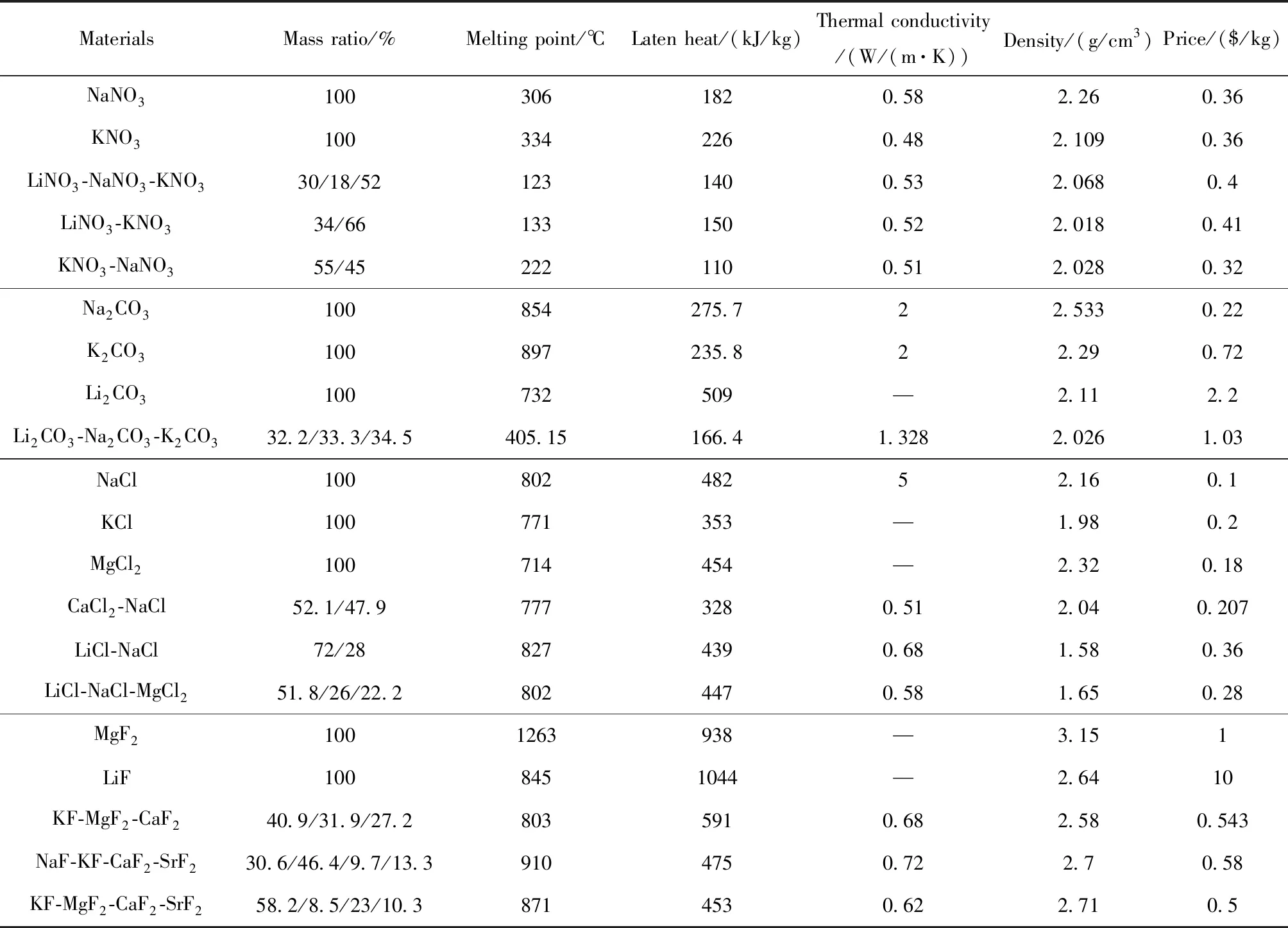

4 熔融盐的腐蚀

熔融盐具有腐蚀性,熔融盐对金属的腐蚀问题是熔融盐/金属复合相变储热材料在实际应用中的关键问题之一[33],腐蚀使材料的横截面变小,从而容易发生塌陷;同时,腐蚀会增加熔融盐与金属之间的界面热阻,降低材料的导热能力,从而降低其储热能力。因此,除了考虑熔融盐/金属复合相变储热材料的热稳定性之外,还需要了解其腐蚀行为。硝酸盐、碳酸盐、氯化盐、氟化盐及其多元混合盐的热物理性质及价格如表1所示[25, 28, 34-36]。由表1可知,硝酸盐、碳酸盐、氯化盐、氟化盐及其多元混合盐的导热系数普遍较低。硝酸盐的熔点较低、腐蚀性小,可用于500 ℃以下的储热系统。碳酸盐和氯化盐有相似的熔点和密度,潜热值也比较高,与其它熔融盐相比,氯化盐价格较低,但其腐蚀性大。氟化盐具有高熔点、高潜热及高价格,作为载体盐和冷却剂已广泛应用于核能系统熔盐堆。

4.1 硝酸盐腐蚀

硝酸盐广泛存在于自然环境中,熔融硝酸盐是氧化性熔盐。KNO3为无色透明斜方或菱形晶体白色粉末,熔点为334 ℃,易溶于水、不溶于乙醇,在空气中不易潮解。NaNO3为无色透明菱形晶体,熔点为306.8 ℃,密度为2.257 g/cm3(在20 ℃时),易溶于水和液氨、微溶于甘油和乙醇,加热时,NaNO3易分解成NaNO2和O2。1983 年西班牙建造的CESA-1 电站以及1984年法国建造的Themis塔式电站中所用是硝酸盐/亚硝酸盐混合体系即Hitec盐;2008年西班牙建造的塔式电站Gemasolar以及意大利的槽式电站中所用是Solar salt盐(60%NaNO3-40%KNO3,以质量分数计)[37, 38]。Kruizenga等[39]选取不锈钢(321SS和347SS)为研究对象,研究了温度对硝酸盐腐蚀不锈钢的影响,分别在400,500,600,680 ℃下将试样浸泡在二元硝酸盐中,在500, 1000, 2000, 3000 h的时间间隔取出试样,以获取在不同温度下不锈钢质量随时间变化的数据,同时利用金相学分析其腐蚀机理,结果表明:400和500 ℃下321SS和347SS有微弱的氧化行为,在500 ℃时的腐蚀产物中有氧化铁相,可以观察到明显的铬消耗;600 ℃的数据表明321SS趋向线性氧化行为,在样品表面上能观察到氧化物散裂;680 ℃时两种合金的腐蚀速率过大,金属损耗加快。这也符合Arrhenius 定律,腐蚀速率随温度升高而增大[40, 41]。在此基础上,对Solar salt盐和镍合金(IN625和HA230)在600 ℃下进行了长达5000 h的测试,结果表明:HA230和IN625合金的年腐蚀速率只有688和594 μm,IN625比低铬合金钢有更好的抗腐蚀效果[42]。Fernández等[43]研究了在390 ℃时,熔融的混合硝酸盐对两种不锈钢(AISI304和AISI430)、一种低铬铁合金(T22)和一种碳钢的腐蚀效果,结果表明:不锈钢在腐蚀环境下表现出较好的抗腐蚀行为。高温镍基合金可以提高材料的强度和抗腐蚀性,但其成本几乎是不锈钢的4倍,比较几种主要的容器材料,可以发现不锈钢更合适作为贮存熔融盐的容器材料[44, 45]。

表1 熔融盐及其多元混合盐的热物理性质及价格[25, 28, 34-36]

4.2 碳酸盐腐蚀

碳酸盐价格较低、相变潜热高、腐蚀性小、比热容和密度大,具有良好的传热和储热能力。与硝酸盐类似,碳酸盐为氧化性熔盐。Sarvghad等[46]研究了在450 ℃时,In601合金在Li2CO3、K2CO3和Na2CO3混合盐中的腐蚀情况,结果表明:氧化是所有环境中合金侵蚀的主要因素,熔融盐腐蚀进一步加剧了金属的氧化,在没有贫铬孔洞的情况下,金属腐蚀的形态是均匀的。进一步的实验结果表明:退火可以减缓腐蚀速率、减少局部裂纹区域[47]。被熔融盐覆盖的材料不是Inconel 601容器失效的起始处,容器外部由于长期暴露于高温下会产生晶间应力导致不锈钢腐蚀开裂[48]。白宝云等[49]研究了在650 ℃时,含稀土元素的316S和310S型不锈钢在Li2CO3和K2CO3共晶熔融盐中的腐蚀行为,结果表明:稀土元素能够通过促进富Cr 氧化膜的形成而提高310S不锈钢的抗蚀性能。Gomez等[50]的研究结果表明:MCrAlX(M为镍或钴;X为钇、硅或钽)涂层能够减缓SS310和IN800H在熔融碳酸盐环境中的腐蚀,SS310和IN800H的年腐蚀速率从2500减少到34 μm。综上所述,金属退火、添加稀土元素和附加涂层是有效减缓金属腐蚀的方法。

4.3 氯化盐腐蚀

氯化盐种类多,具有良好的高温热稳定性,可根据需求制备不同熔点的混合盐,NaCl、KCl、ZnCl2、MgCl2、CaCl2、AlCl3等氯化物的混合物使用熔点可达900 ℃,因此氯化盐适合用作高温传热和储热材料。美国亚利桑那大学Li团队将NaCl、KCl、MgCl2、CaCl2和ZnCl2配制成适当的二元和三元混合物,其中NaCl-KCl-ZnCl2和NaCl-KCl-MgCl2可以在850 ℃的上限温度下工作,MgCl2-KCl熔盐混合物能够在800 ℃下工作,对暴露在熔融盐中的镍基合金进行拉伸强度测试,结果表明:当除去熔融盐中的水和氧气时,镍基合金的腐蚀较轻、强度损失较小[51-53]。

4.4 氟化盐腐蚀

氟化盐属于高温储热材料。镍基合金在氟化盐中的主要腐蚀机制是元素Cr的选择性溶解,合金中Cr元素含量越高,腐蚀越严重[54]。丁祥彬等[55]研究了Hastelloy N合金和316 L不锈钢在700 ℃ LiF-NaF-KF (FLiNaK)熔融盐中的长时间腐蚀行为,结果表明:Hastelloy N合金表现为微弱的均匀腐蚀,Cr由合金基体向外均匀扩散;316 L不锈钢主要以晶间腐蚀为主,Cr沿晶界向外扩散;Hastelloy N的抗腐蚀性能优于316L不锈钢。Zhu等[56]使用激光熔覆技术在Hastelloy-N合金上制备致密的AlN涂层,结果表明:AlN涂层表现为极其均匀的腐蚀并能有效保护Hastelloy N基板。

5 应 用

5.1 工业余热回收

由于传统热回收技术的不足,以及能量供应与需求之间的不匹配,大量余热未被有效利用,回收利用工业余热可以减少二氧化碳的排放、节约能源[57, 58]。Steinparzer等[59]数值分析了包括熔融盐在内的各种TES系统将其它过程的热能转化为电能的效果,生产每吨钢的能源消耗可减少60~80 kWh,生产每吨钢的二氧化碳排放量可减少45 kg。Nomura等[60]研究了一种潜热输送的可行性方案,采用熔融盐PCM系统回收炼钢温度超过300 ℃的余热提供给化工厂,结果表明:从钢铁厂到化工厂输送高温PCM的可能性很大。熔融盐相变储热材料用于余热回收是可行的。而金属材料与熔融盐的复合可增加熔融盐的导热系数,从而提高传热/储热效率。

5.2 太阳能热储存

CSP技术作为一种开发潜力巨大的新能源技术而备受瞩目,许多国家都投入了大量的资金和人力进行研究[61]。由于太阳能受季节、昼夜和气象条件的影响,为保证发电系统的热源稳定,需配置储热装置。储热装置是CSP系统的一个重要组成部分,它能使电厂在阴天或间歇性太阳能供应期间不间断运行[62]。目前商业上可行的CSP技术是基于抛物线槽、线性菲涅尔反射器和太阳能塔设计的技术[63]。相变储热材料如熔融盐的主要缺点是其导热系数低,抑制了热转换,而在PCM中引入金属泡沫作可以提高其导热系数,进而提高其传热速率[64]。壳管式潜热储能系统一般采用共晶熔融盐作为相变材料来高效利用太阳能,介质温度在200 ℃左右,将泡沫镍嵌入熔融盐中从而提高相变材料的有效导热系数,有助于熔融盐在太阳能热储存中的应用[4]。镁颗粒与共晶三元碳酸盐颗粒混合作为一种新型高导热复合相变储热材料,在高温太阳能热发电中被用作传热流体和储热介质[28]。以熔融盐为储热介质的双罐储存系统已实现了CSP系统的商业化部署,西班牙和美国已经成为CSP应用领先的国家[65]。近年来,印度、智利、南非、澳大利亚和一些中东国家对CSP电站的兴趣也日益增长。在像智利这样的新兴经济体中,太阳能热技术尤其吸引人,因为该国被认为是太阳能潜力最大的国家之一,同时还有大量的锂和铜储量,锂盐和铜泡沫复合可以作为储热介质应用在塔式和抛物槽式太阳能热发电站中;随着锂盐和铜泡沫在太阳能储热技术方面的应用日益增长,将锂和铜储量转化为该地区具有竞争力的能源,将会改变智利的面貌[24]。目前我国聚光型CSP还处于示范推广的初级阶段,利用形式主要为中低温热利用和光伏发电,中高温热利用起步较晚,尚未完成商业化,目前面临的主要问题是低成本储热等关键技术的突破[66, 67]。

6 结 语

寻找合适的材料对熔融盐相变储热材料进行改性以提高其导热性能,是熔融盐作为相变储热材料的研究方向之一,研究新的复合材料和复合技术非常有必要。利用金属材料提高熔融盐的导热系数方面已经有了大量的实验研究,且已成为研究重点。熔融盐/金属复合相变储热材料的研究需关注:① 通过建立数值模型研究泡沫金属和熔融盐之间在不同阶段的传热机制,采用数值方法优化复合材料的物理参数,以保证较高的储/放热速率,还可以提高对多孔介质中流动和传热机理的理解,进而优化孔隙率和孔隙密度;② 金属泡沫和熔融盐的复合还应该考虑金属泡沫的持久性问题,因为金属泡沫在使用过程中会引起疲劳裂纹,最终会造成结构的连续性损失和导热系数的降低;③ EMM是提高PCM传热的一个很有用的方法,需要进一步的研究来优化其性能。

与熔融盐/石墨、熔融盐/陶瓷复合材料相比,熔融盐/金属复合材料具有价格便宜、导热性能好的特点,但在高温熔融盐环境中金属材料非常容易被腐蚀。将熔融盐/金属复合相变储热材料应用于CSP电站或其它工业过程中,需要重点关注熔融盐对金属的腐蚀问题,通过除去熔融盐中的水和氧,对金属进行退火、添加稀土元素以及各种涂层的处理可以有效减少金属的腐蚀,这方面研究还有待深入。我国在中高温太阳能热发电领域起步较晚,需要加大研究的力度,这对推动能源多元化发展、优化调整我国的能源结构具有重要意义。