新型降排水强夯加固冲填沉积土地基研究

蔡仙发,唐彤芝,蔡 新,吴月龙,刘培贵,叶 吉

(1.福建岩土工程勘察研究院有限公司,福建 福州 350108; 2.南京水利科学研究院,江苏 南京 210029; 3.河海大学发展规划处,江苏 南京 210098; 4.南通开发集团城镇建设有限公司,江苏 南通 226006)

0 引言

强夯法是地基处理的一项传统方法,简单便宜,工程应用广泛[1-4].强大的冲击能量在地基内引起孔隙水压力的急剧增长,为保证加固效果往往辅以降水,降低场地内的地下水位,消散夯后超静孔压,从而使得夯击能量转化为土体有效应力和强度的增长,其方式主要有井点、管井等.降水和孔压消散能力成为影响强夯施工和加固效果的重要因素,在我国东南沿海地下水丰富、降水多雨地区使用时,更凸显降水消压技术的重要性,否则易出现“橡皮土”、“弹簧土”现象,夯实效果差,有效处理深度浅.目前强夯技术的发展一方面在于提高夯击能量,改进夯击技术,另一方面就是改进和发展降水消压的结构和工艺.

1 新型降排水结构特点与机制

1.1 水气分离集成管井结构

水气分离集成管井[5](见图1)采用直径25 cm的具有较强环刚度的波纹管,凸凹相间的管壁增大了与桩间土的接触面积,与较粗、较松散的土颗粒之间接触咬合更密实,有利于水气的聚集.管井顶端配置具有水气分离、真空调节控制阀装置,采用大功率可调抽真空系统(可以控制4~6根管井),管井布设间距15~20 m,每根管井底端放置自动控制潜水泵.该结构集成了管井水力释重、真空井点负压抽吸和水气分离平衡控制机制,可实现降水和孔压消散的实时调控,对不同土质、夯击能量和施工条件的适应性强.

1.2 低位负压组合排水结构

低位负压组合排水结构[6]在地基内构造由横向波纹管与竖向排水板相交织的三维立体式排水管网系统组成,必要时再增设大口径管井.抽吸主管外接真空射流泵,通过持续抽吸水气,产生低位负压,以降低水位和快速消散超静孔压.该结构一次埋设完成,将自重主动排水、抽真空系统的负压强制排水与强夯的扰动液化排水相结合构建三重联合排水机制,见图2.孔隙水在自重和负压抽吸作用下可以迅速汇集到管路,通过端口排出.竖向排水板的设置和低位负压的实施为夯实能量的深层传递提供了通道,提高了夯实能量的有效利用率,有利于深层土体固结密实.

图1 水气分离集成管井结构示意图 图2 低位负压组合排水结构示意图

2 工程概况与试验区处理方案

上述两项新技术均为专利技术,目前相关的研究和推广应用不多[7-12].江苏南通滨海地区大量分布由三角洲泥沙长期冲积、海边滩涂淤积、人工冲填以及滨海相交错沉积而成的粉土粉砂质地基,而地下水丰富,降雨充沛,导致强夯法施工面临困难.南通滨海园区某场地拟采用强夯处理,施工期6~9月份正逢强降雨季节,划定试验区域分别采用上述两项新型降排水结构对其机理特性和效果进行深入研究.

2.1 土层分布与土质特性

如图3所示,工勘资料揭示场地主要土层总体归纳为两大类.一是上覆的冲填土层①,粉土、粉砂夹杂,含植物根茎,贝壳类碎片,结构松散,厚度不均,多为3~5 m,局部达到6~8 m.天然容重为16.3~17.6 kN·m-3,孔隙比为1.264~1.497,压缩系数为0.539~1.18 MPa-1,地基承载力特征值为45~65 kPa.二是粉质黏土(局部淤泥质粉质黏土)②、粉土与粉砂混杂层③,天然容重为17.4~18.9 kN·m-3,孔隙比为0.794~1.066,压缩系数为0.145~0.36 MPa-1,地基承载力特征值为90~170 kPa.总体而言,地基土以粉粒、砂粒类土为主,含有一部分黏性土,粉土、粉砂及粉质黏土相互交替夹杂,渗透性较强,松散性、压缩性较大,加之地下水丰富,埋深浅(0~1 m左右),属于饱和性松散软土地基[8-10].

图3 代表性地基土层分布剖面图 (单位: m)Fig.3 Distribution profile of the representative foundation soil layer (unit: m)

2.2 降排水结构与参数

两块试验加固区相邻,均为长×宽=130 m×78 m.T1区采用水气分离集成管井,共20孔,布设间距15 m×20 m,管井深度6 m,采用直径25 cm的波纹管,加固后地基承载力特征值达到100 kPa.T2区采用低位负压组合排水结构,加固后地基承载力特征值达到80 kPa.竖向排水板采用B型板,按横向间距5.0 m、单排纵向间距1.2 m打设,深度约为5 m.排水板打设完成后,沿横向靠近排水板铺设直径40 mm透水波纹管,出露的排水板与横向波纹管正交、缠绕、绑扎.用小型挖掘机开挖间距5.0 m、深约1.0 m、宽0.5 m的横向管沟,将绑扎在一起的横向波纹管和排水板一同埋于沟底并回填密实.均匀增设12孔普通管井,采用直径25 cm、下端1~2 m透水的波纹管,深度6 m.外围采用黏土搅拌桩作为截水密封措施,以保证降水深度,为低位负压的产生创造条件,桩径70 cm,搭接20 cm.通过水位、孔压、变形、原位测试等现场观测检测分析新型降排水结构的特点和效果.

2.3 试夯施工与强夯参数

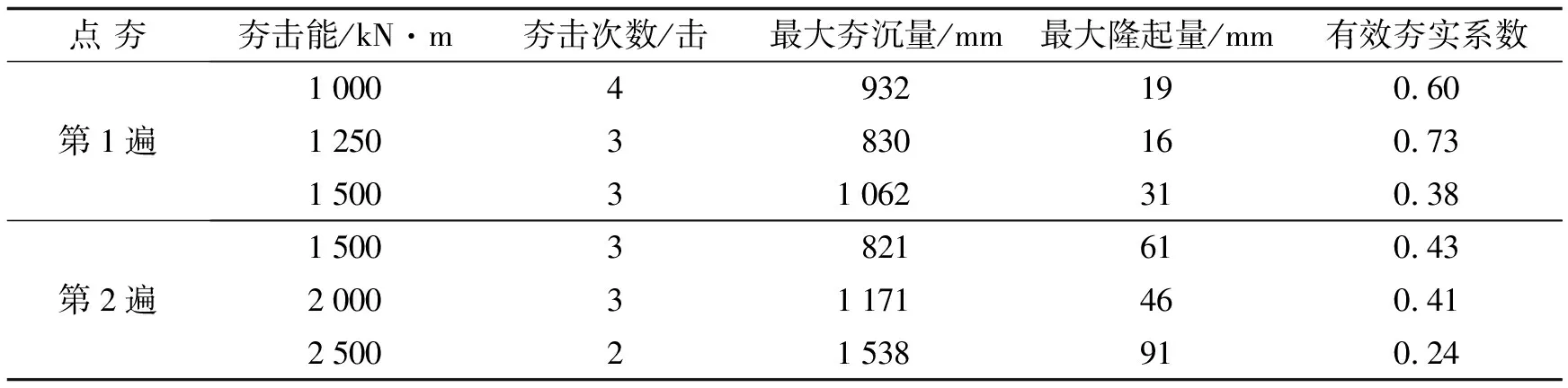

试验区的主要处理土层为①~②层,主要构成为粉质黏土、粉土、粉砂类,有效加固深度为4~5 m,最大夯击能可取1 500~2 000 kNm[13].综合考虑土层土质和承载力要求,遵循“先轻后重、少击多遍”的原则,确定采用“两遍点夯一遍满夯”的工艺,通过试夯确定施工参数,正方形布置,夯点间距5 m,以夯坑为中心,距离夯坑外壁纵横轴线间隔1 m进行地表隆起监测,结果统计见表1.

表1 试夯监测结果

据表1分析可知: 1) 第1遍点夯的有效夯实系数较高,第2遍点夯的有效夯实系数总体明显低于第1遍点夯,选择两遍点夯比较合适; 2) 点夯夯击数基本在2~4击之间,现场已出现拔锤困难的现象,选择单遍点夯夯击数为2~3击; 3) 第1遍点夯时,有效夯实系数随着夯击能的增大而先大后小,夯击能为1 250 kN·m的有效夯实系数最大,为0.73,选择第1遍夯击能为1 250 kN·m; 4) 第2遍点夯时,有效夯实系数随夯击能的增大而呈减小趋势,夯击能由1 500 kN·m增大到2 000 kN·m时两者的有效夯实系数基本相当,减小不大,而当增大到2 500 kN·m时而呈急剧下降,减小幅度达到50%左右,选择第2遍的夯击能为1 500~2 000 kN·m.考虑到T1区加固后要求的地基承载力高于T2区,故T1区选择2 000 kN·m,T2区选择1 500 kN·m.由此确定强夯施工参数为: I) 两遍点夯、一遍满夯; II) 正方形布点,夯点间距为5.0 m×5.0 m; III) T1区点夯夯击能分别为1 250、2 000 kNm,T2区点夯夯击能分别为1 250、1 500 kNm.点夯夯击数2~3击; IV) 满夯夯击能1 000 kNm,夯击数1~2击.

3 现场监测与效果检验分析

3.1 水气分离集成管井降水与孔压消散分析

如图4所示,施工期间正处夏季多雨季节,场外水位基本保持平稳,场地内水位降深可达3 m,外围黏土墙起到了一定的阻隔水作用,满足了强夯施工的需要.但受场地限制和成本考虑,黏土密封搅拌墙未截断渗透性较强的下卧粉土夹粉砂层,依然存在渗流补给的通道,停夯后场地内的水位上升也较快.强夯施工前降水引起孔压降低,施工后地基处于降雨、降排水和动力夯击的共同作用下,孔压变化呈现一定的波动性.强夯引起的超静孔压分布情况不同于一般淤泥质黏土地基,实测埋深3 m的超静孔压值最大,埋深5 m的次之,而埋深1和7 m的孔压变化受夯击影响很小,而主要受持续降水和负压抽吸的影响.夯后2~3 d超静孔压基本完全消散.

图4 水气分离集成管井区水位与孔压变化过程曲线Fig.4 Process curves of water level and pore pressure in moisture separator integrated well zone

3.2 低位负压组合降水与孔压消散分析

如图5所示,场地内水位变化较平缓,而图4的水位变化较陡快,两者有差异.T1区降水由20孔真空集成管井控制,主动降水能力较强,降水速度较快.抽真空后产生了“低位负压”的情况,详见图6.横向波纹管壁真空度基本维持在50 kPa左右,竖向排水体内不同深度也测得了真空度.两次点夯时,真空度受到冲击影响而有所降低,但夯击完成后,真空度恢复较快.

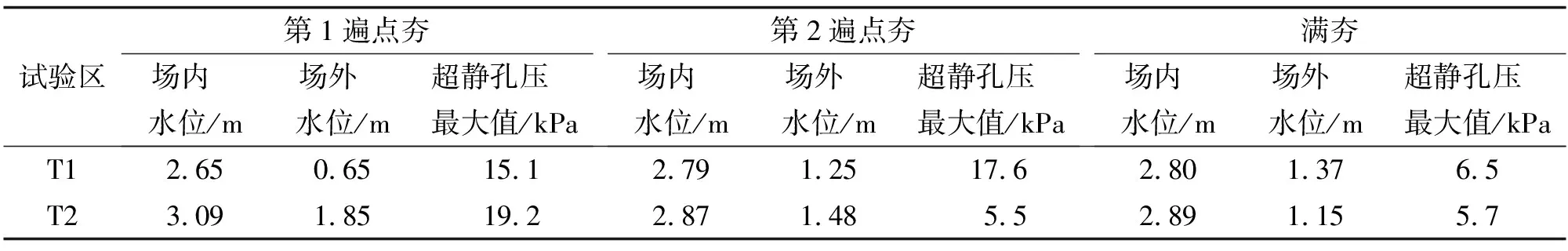

两种新型结构降水消压效果见表2,结合表2和图5,两种新型结构中强夯引起的超静孔压值总体不大(均未超过20 kPa),说明孔压消散速度快,对比来看却各有特点.T1区两遍点夯引起的最大超静孔压分别为15.1和17.6 kPa,而满夯时减少为6.5 kPa.T2区第1遍点夯引起的最大超静孔压为19.2 kPa,第2遍点夯时则快速减少为5.5 kPa,与满夯时5.7 kPa基本相当.分析其原因,T1区采用的水气分离集成管井为单一点状结构,降水消压的能力受夯击点位的距离影响较大,难以产生明显的连片整体效应.T2区设置了内置式竖向排水板,为间隔性线状结构,任何一个夯击点位均位于两排内置式竖向排水体中间,再加之持续抽真空形成负压传递(图6),产生了明显的整体降水消压效应.

图5 低位负压组合排水区水位与孔压变化过程曲线Fig.5 Process curves of water level and pore pressure in low negative pressure combination drainage zone

图6 管沟底水平管壁和竖向排水板内真空度测值曲线Fig.6 Vacuum degree curves in horizontal corrugated pipe and vertical drain board

试验区第1遍点夯场内 水位/m场外 水位/m超静孔压 最大值/kPa第2遍点夯场内 水位/m场外 水位/m超静孔压 最大值/kPa满夯场内 水位/m场外 水位/m超静孔压 最大值/kPaT12.650.6515.12.791.2517.62.801.376.5T23.091.8519.22.871.485.52.891.155.7

3.3 竖向夯击对地基土侧向水平位移的影响分析

通过埋设在密封墙外深度8 m的测斜管位移观测来分析竖向夯击作用对地基土体的侧向挤压效应和影响深度.T1区最大水平位移约为20 mm,发生在地表以下1~2 m处,随着深度的增加而衰减很快,影响深度约为4~5 m.T2区最大水平位移约为35 mm,发生在地表以下2.0 m左右,影响深度达到了6.5 m,与竖向排水板插设深度基本一致.为分析两种降排水结构下夯击对土体水平位移的影响以及差异性,绘制点夯和满夯前后累计水平位移量的变化量的分布曲线见图7.

图7 夯击引起的地基土体深层水平位移的变化量曲线Fig.7 Variation distribution curves of the horizontal displacement of foundation soil caused by tamping

对比分析两个区的测试结果,反映出两种降排水结构的不同特点和对强夯效果影响的差异性.T1区设置竖向管井,井径大,数量少,结构单一; 而T2区同时设置了由较疏间隔布置的表面横向管沟和较密打设的内置式竖向排水板,水平与竖向交错,疏密结合,改变了井点、管井单一的渗流结构,增大了集排水接触面积,并可实施持续抽真空.打设竖向排水体在地基深层中形成通道,实施低位负压抽吸使土体中的水气得以排出,夯击能量可以传递得更深、更远,对于提高深层存在淤泥质软土的夯实效果是有利的.

图8 加固前后静力触探ps值曲线Fig.8 ps value curves of CPT before and after treatment

3.4 加固效果的检测分析

1) 静力触探.处理前后进行静力触探试验,并与场地外东西两侧的结果对比,绘制比贯入阻力ps曲线见图8,可见粉质黏土夹粉土(局部夹杂淤泥质粉质黏土)的加固效果显著,ps值增大了3~5倍.浅层1 m左右深度内效果改善不明显,因为没有设置砂石垫层,雨季施工经常下雨,表层土体含水率较高.如此,满夯后表层宜采用振动或冲击碾压处理.

2) 浅层平板载荷试验.经现场载荷试验测得T1、T2区的地基承载力特征值分别为100、80 kPa,满足加固要求,是原地基承载力(45 kPa)的1.8~2.2倍.依据文献[14]的方法计算得到T1、T2区地基土的变形模量为9.9、9.7 MPa.

3) 室内土工试验.处理前后②层土体的主要物理力学性质对比统计见表3,可见土的物理力学性质和强度指标改善明显.含水率降低反映了排水固结效应,容重、压缩系数和压缩模量的增加体现了强夯的压实功效显著,而粘聚力的降低和内摩擦角的增大则表现出夯击对土颗粒滑移错动和结构重组的影响显著,粒径测试表明粘粒含量基本不超过5%,粗颗粒对强度的作用更明显.

表3 加固前后土体主要物理力学性质指标对比

注:ω为含水率;γ为湿重度;α1~2为压缩系数;Es1~2为压缩模量;Ck为粘聚力;φk为内摩擦角

3.5 对降排水结构的扰动作用的认识

强夯法初期主要用于夯实加固松散、含水率低、低塑性的粗颗粒土(素填土、杂填土等),当推广应用于沿海地区的粉质黏土、淤泥质黏土等细颗粒黏性土地基时机理更加复杂,暴露出的效果和质量问题更多.

从土的应力历史和压缩特性分析[15],天然沉积的黏性土地基,沉积年代久远,一般已完成土体固结变形,处于正常固结甚至超固结状态,故强夯引起的土体压缩变形可以认为是夯击在地基土层中引起的附加应力超过该层土体的先期固结应力后产生的再压缩变形,明显小于初始压缩变形,这是影响强夯有效加固深度的一个重要原因.

从土的强度和变形机理分析[15],细颗粒黏性土不同于松散的粗颗粒土,其强度由粘聚力与内摩擦角两部分组成,且具有一定的灵敏性和结构性.一方面当作用应力未达到其结构强度时,土的压缩性较小,而一旦土的结构遭到破坏,其压缩性便显著增大.另一方面由于颗粒细、结构紧密,强大的冲击能量在地基内引起孔隙水压力的急剧增长,如果没有超静孔压快速消散的通道,依据太沙基有效应力原理,难以转化成土体有效应力的增加和强度的增长.

在地基中设置降排水结构,在构建用于降低水位和快速消散超静孔压通道的同时,对地基土结构和强度虽造成了一定的扰动破坏,但在夯击能量的深层传递、土颗粒架构重组和再压缩变形等方面产生的正面积极效果是主要的.降水强夯工艺融合了降排水、消压、扰动和动力夯实四种机制,为保障强夯效果和适应恶劣施工条件提供了技术支撑.

4 结论

1) 与常规的降水工艺相比,水气分离集成管井和低位负压组合排水结构创新了降水消压机制,能全程、快速地进行降水和孔压消散,有利于夯击能量的深层传递和提高深层淤泥质软弱土的夯实效果,对地下水丰富、降雨多水区域的适应能力强.研究表明加固后地基承载力特征值提高了1.8~2.2倍,有效加固深度范围内的静力触探ps值增大3~5倍,土的物理力学性质和强度指标改善明显.

2) 目前这两项新型降排水结构在实际工程中应用不多,本研究主要关注结构特点和工艺效果.随着推广应用的深入,今后应在承载力提高机理、结构参数的设计计算方法与优化等理论方面加强研究和创新.