复杂环境下明挖基坑砌体管井保护技术

周书东,张彤炜,刘 亮,麦镇东 ,阳凤萍

(1、东莞市建筑科学研究所广东东莞523820;2、东莞市莞城建筑工程有限公司广东东莞523073)

既有地下管线穿越基坑时,需要对穿越地下通道的未知管线进行处理,当某些管道难以迁移或重要性较高的管道无法迁移时,需进行悬吊保护。由于管井通常连接多条管道,如采用管线迁改施工则产生施工周期长、工程成本高等问题。与传统管井迁移方法相比,管井悬吊保护技术具有工期短、避免回迁作业、降低工程成本等优点,社会效益和经济效益显著。

砌体管井作为受压不受拉结构,需依据砌体结构的力学特性和工程特点,采取合理的悬吊保护方案,防止砌体管井开裂甚至破坏。本文以东莞某工程地下空间通道为例,总结分析砌体管井保护技术,为类似工程提供借鉴。

1 工程背景

本文的管井保护技术研究以东莞市某地下空间通道的砌体管井悬吊保护工程为例,基坑工程为明挖基坑,支护形式为支护桩+内支撑支护,基坑开挖深度为11.82 m,宽度为7.2 m。需悬吊保护对象为一雨水管及相连管井(砌体),管道斜横穿基坑内部,跨度约11.60 m,其平面位置如图1所示。雨水管直径为1.6 m,地面算起埋深为3.1 m,砌体管井直径2.7 m,埋深约为3.6 m。

图1 管井管道平面分布Fig.1 Plane Distribution of Pipe Well

由于保护对象为重要雨水管及砌体管井,同时地下通道基坑直接与地铁通道衔接,导致大直径给水管无管线改迁空间,只能进行悬吊保护,其中砌体管井为本次悬吊保护的重点。

2 砌体管井悬吊保护技术的设计思路

2.1 砌体管井悬吊方案的整体设计思路

根据管线物探结果,管井的侧壁为115 mm 厚的砖砌体,底板为120 mm 厚的钢筋混凝土底板。方案设计需要考虑砌体管井的强度及变形问题。为解决该技术性难题,本悬吊保护方案决定采用内外吊板+承重梁柱方案(见图2、图3),该技术通过设置内外吊板,将砌体管井进行加强及保护,悬吊过程中保持砌体管井处于受压状态,将主要受力传递给内外吊板,保证砌体管井整体结构的安全。同时设置承重梁柱对砌体管井进行支撑保护,增加结构安全的富余度,保证结构的安全,克服常规砌体结构悬吊保护过程中带来的结构破坏、变形过大等问题。

图2 管井悬吊保护方案Fig.2 Pipe Well Suspension Protection Scheme

图3 砌体管井悬吊保护Fig.3 Masonry Pipe Well Suspension Protection

2.2 砌体管井悬吊保护结构构件组成[1]

管井悬吊保护结构由内吊板、外吊板、钢绳索、承重梁柱、承重钢管梁组成,如表1所示。

表1 砌体管井悬吊保护结构的构件类型Tab.1 Component Types for Masonry Pipe well Suspension Protection Structures

内吊板采用现浇钢筋混凝土板(圆板),设置于管井内底部,紧贴砌体管井底板上方。钢筋摆放为双层双向钢筋,双层双向钢筋穿透砌体管井侧壁以便与外吊板现浇混凝土形成整体,通过内吊板提供内吊拉力的作用位置,避免砌体管井底板受力,实现保护砌体管井底板的目标。

外吊板为采用现浇钢筋混凝土板(环形),设置于管井外底部,紧贴砌体管井外底部。外吊板主要由底板及护角组成,环形板宽度约为0.4~0.6 m,设置单层双向底托钢筋,厚度为200 mm,底板的底托钢筋主要由部分内吊板钢筋伸出,保证内外吊板的整体性;护角由底板从竖向伸出,高度约为1 m,厚度为200 mm,紧贴管井侧壁,内吊板底部钢筋穿插侧墙作为外吊板底板的钢筋,竖向受力钢筋外露外吊板以便与悬吊钢筋进行连接。施工时需对砌体管井进行局部开挖,按吊板的尺寸进行开挖再进行支模、钢筋布置及浇筑混凝土。

内吊板及外吊板示意如图4所示。

承重梁柱作为增加砌体管井悬吊保护结构安全富余度的构件,主要由承重梁、承重柱及垫块组成,承重梁为双拼工字钢,承重柱为钢管柱,钢垫块为钢板。后续可根据管井沉降的大小进行动态化施工,提供相应的支撑力。开挖土体前对进行钢管桩施工后方可进行开挖,悬吊保护结构完成后,继续开挖并设置承重梁,设置垫块至底板底,继续开挖。

钢绳索由于具有包裹能力强、易穿过管道底部土体且施加预应力方便等优点,故对管道进行保护时使用钢绳索悬吊保护[2]。

承重钢管梁通过两侧支护桩的冠梁作为承载支点,采用大直径钢管梁为受力构件,提供钢绳索作用支点。

3 悬吊保护结构计算要点

按照工程实际情况,对砌体管井悬吊保护结构进行模拟分析,本次采用手算及电算进行不同部位的计算,电算使用有限元软件ABAQUS6.12-1 对管井进行三维模拟,以最不利工况进行考虑,假定钢管梁为滑动支座,承重钢管梁两侧铰接不动支座,如图5所示。

3.1 荷载取值(标准值)

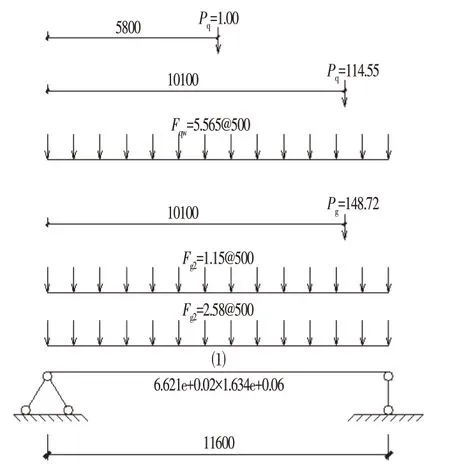

管线重量1.226 kN/m;承重钢管梁自重5.98 kN/m;管内水荷载11.31 kN/m;管井集中力148.72 kN;管内水集中荷载114.511 kN;悬吊装置综合荷载(吊绳挂板等)1 kN/m;施工荷载1 kN。

最不利情况(满水情况)[3],按11.6 m 长均布荷载计算,管井距离支座处1.5 m。恒载分项系数取1.3,活载分项系数取1.5。

图5 砌体管井及管道悬吊结构三维模型Fig.5 3D Model of Masonry Pipe Well and Pipe Suspension Structure

3.2 承重钢管梁验算

对承重钢管梁进行跨中弯矩、支座剪力、最大变形的计算,考虑的荷载有承重钢管梁自重、管线自重及水荷载、管井集中力及水荷载,其计算简图及结果如图6、图7所示。

图6 承重钢管梁荷载Fig.6 Load-bearing Steel Tube Beam

图7 承重钢管梁内力Fig.7 Internal Force of Load-bearing Steel Tube Beam

3.2.1 跨中弯矩最大处

最大正应力σ=-28.920 MPa≤f=215 MPa;平均剪应力τ=0.725 MPa≤fv=125 MPa;强度验算均满足要求。

3.2.2 支座剪力最大处

最大正应力σ =0.000 MPa≤f=215 MPa;平均剪应力τ=14.300 MPa≤fv=125 MPa;强度验算均满足要求。

3.2.3 支座剪力最大处

最大挠度15.747 mm<23.200 mm(11 600/500);所有验算项目均满足要求。

3.3 内外吊板混凝土结构验算

3.3.1 内吊板计算

为简化计算,将圆形混凝土简化为简支条形板,跨度为吊板直径,板厚为400 mm,两边支承情况为简支,承受荷载为管井自重、水荷载,最不利工况为满水荷载情况(2.7 m水头),对其进行受弯计算,根据受弯结果进行配筋,使其结果满足要求(计算结果不细述)。

3.3.2 外吊板

外吊板部分为承受管井底板自重部分,简化为悬挑板计算,悬挑部分承担砌体管井底板的自重部分,对其进行受弯计算,根据受弯结果进行配筋,使其结果满足要求(计算结果不细述)。

3.4 承重梁柱结构验算

承重梁柱作为增加富余度角度考虑,支撑梁为两端铰接考虑,支撑柱按轴心受压构件计算。

⑴ 承重梁验算同承重钢管梁相同,进行弯矩、剪力、挠度计算,设计过程中可根据安全度增加多少确定荷载大小,如考虑增加的安全度为50%荷载,则考虑50%的荷载,设计过程中考虑荷载管线自重及水荷载、管井的自重及水荷载。

⑵ 承重柱的验算主要为轴心受压强度验算及受压稳定验算,受压构件约束为铰接,设计过程中考虑的荷载为承重梁传递的荷载。

3.5 砌体管井的钢绳索验算

通过ABAQUS6.12-1 对管井进行三维模拟,在最不利情况(满水情况)下,对管井的钢筋、管道的钢绳索进行强度及位移验算,同时对手算结果进行复核。其计算结果如图8所示。

图8 砌体管道及管井应力、位移分布Fig.8 Stress and Displacement Distribution of Masonry Pipes and Wells

钢绳索最大应力σ=4.517 MPa≤360 MPa,最大位移S=21.33 mm<23 mm,钢绳索及管井应力应变符合要求。

4 砌体管井悬吊施工要点

4.1 砌体管井悬吊保护施工要点[4]

砌体管井施工流程如下:①物探方式对管道及管井进行定位,确定位置→②施工基坑两侧支护,设置承重钢管梁,后开挖至管道底部,设置钢绳索将管道与承重钢管梁连接→③设置内外吊板并与承重钢管梁进行连接→④施工承重梁柱及垫片,继续开挖土体→⑤施工地下构筑物,对承重梁柱进行预留洞后浇筑→⑥回填土体至外吊板底并压实土体,移除承重梁柱及吊板钢绳索→⑦回填土体至连接管井并压实土体,移除管道钢绳索及承重钢管梁→⑧回填土体至地面高程,工程完毕。开挖过程中,其悬吊保护结构的主要流程如图9所示。

各施工要点如下:

⑴ 物探方式对管道及管井进行定位,确定位置:人工进行清除临时障碍物,进一步确定管线位置、高程,确定悬吊保护管线的空间是否足够,是否有其他管线影响。

⑵ 施工基坑两侧支护[5],设置承重钢管梁,后开挖至管道底部,设置钢绳索将管道与承重钢管梁连接:施工基坑两侧支护桩,根据设计要求,利用吊装设备将承重钢管梁吊运至指定位置,承重钢管梁走向与管井与管道的走向对应,保持正中心位置,拼装时,用汽车吊和人工辅助进行拼装,并进行支座固定措施保证承重钢管梁不发生滑移。开挖过程中注意分层0.5 m进行开挖[6],开挖至管井底部。利用钢绳索将承重钢管梁与管道连接。最后设置管线沉降观测点。

钢绳索预拉,通过钢绳索预拉完成内外吊板与承重钢管梁的连接[7]。对于钢绳索的预拉应满足如下规定:①钢绳索的预拉力可根据计算结果进行确定,需满足强度及位移要求;②钢绞线束采用整体张拉锁定的方式;③钢绳索使用前应进行试张拉检验,满足要求后方可使用;④张拉的加载速率应控制在0.1 Nk/min,同时保持钢绳索位移与压力表压力保持稳定;⑤考虑锁定过程中的预应力损失,可通过锁定前、后钢绳索拉力的测试确定,缺少测试的,钢绳索拉力可取锁定值的1.05~1.15倍。

⑶ 设置内外吊板并与承重钢管梁进行连接:开挖过程中注意分层0.5 m 进行开挖,开挖至砌体管井底部[8]。施工内吊板时,对管道进行短时间封堵,并进行排气处理。工作人员掏挖管井底部土体,掏土范围为外吊板覆盖范围,开挖过程中保持管井底部土体的承载力及沉降在控制范围内,并设置临时支点支撑。按图纸布置钢筋并架设模板,施工前清除底部的沉泥、沉积物等并浇筑混凝土。待钢筋混凝土龄期强度满足规范要求方可进行拆模。

⑷ 施工承重梁柱及垫片,继续开挖土体:架设管井两侧钢管桩,装配双拼槽钢,根据管井沉降情况采用顶升装置增设垫片。挖过程中注意分层0.5 m 进行开挖,开挖至地下结构底部。土体松动或出现严重渗水时,应进行检查,各项检查无误后进行下一步工作。

⑸ 施工地下构筑物,对承重梁柱进行预留洞口后浇筑:根据结构施工图进行结构施工,承重柱与地下结构相交位置处采用预留洞口后浇方式进行作业。

⑹ 回填土体至外吊底板底并压实土体,移除承重梁柱及吊板钢绳索。回填土体至管井底部并压实,必要时管井底部可采取注浆加固,拆卸承重梁,再拆卸承重柱,卸载内外吊板钢绳索。

⑺ 回填土体至连接管井并压实土体,移除管道钢绳索及承重钢管梁:回填土体至连接管道并压实,必要时管道底部可采取注浆加固,拆卸钢绳索,解除承重钢管梁固定措施,并利用25 t 汽车吊和人工辅助进行拆卸。

图9 开挖过程中砌体管井悬吊保护流程Fig.9 Flow Chart of Masonry Pipe Well Suspension Protection during Excavation

⑻ 回填土体至地面高程,工程完毕。回填土体至地面高程并压实,按规范规定进行分层压实,在回填过程中注意管线管道是否发生较大沉降,必要时进行注浆加固。施工现场如图10所示。

图10 砌体管井悬吊保护实物Fig.10 Physical of Masonry Pipe Well Suspension Protection

4.2 施工准备要点

⑴ 制定详细的管线保护方案,并切实予以执行,保证施工期间管线的加固和悬吊的安全和正常使用。

⑵ 开挖施工前,使用管线探测仪仔细对施工位置进行探测。

⑶ 做好基坑周边管线的保护和安全监测工作,遇到问题及时处理。

⑷ 做好原材料的检测工作。

4.3 施工过程中监测要点

加强施工监测措施。施工过程中,及时布设位移和沉降监测点,按规范要求进行布点,同时按规范的频率进行监测,超出预警值应及时进行处理。

监测过程中主要监测项目如表2所示。

施工开始后,在管线上方布设沉降监测点,并在整个管线保护期间内定期进行监测。施工过程中对保护管线的监测频率为开挖期间1 d/次,其余时间2 d/次,至回填到顶结束,如施工现场发生特殊情况,则要加强监测,监测数据及时通报相关单位。

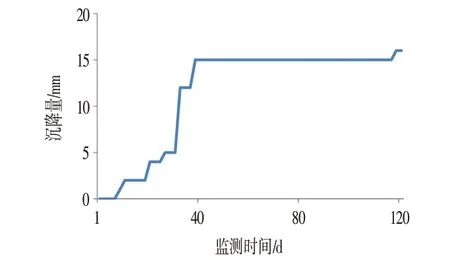

根据监测数据,与设计施工单位共同分析,如管线沉降超过允许值,则通过可调节预应力大小调整管线标高,实现动态化的设计及施工[9],本项目管道的变形位置最大处的位移变化如图11所示,16 mm 小于规范值23 mm,满足规范要求,不需要调整预应力。

表2 监测项目、监测频率及要求Tab.2 Monitoring Items,monitoring frequency and Requirements

图11 管道最大变形处位移监测变化Fig.11 Change of Displacement Monitoring at the Maximum Deformation of the Pipeline

整个悬吊过程中应对管线沉降进行监测,管线接头处及位移变化敏感部位均须布点。除此之外,对周边环境的地下水、桩顶水平位移及沉降、桩体变形等项目的监测,结合支护结构的受力和变形状态,评估悬吊保护结构及管线是否受到影响,以便及时应对。

4.4 通风及照明安全防护要点[10]

井位开挖施工深度超过4 m 时,必须采取通风措施,要用鼓风机连续向井内送风,风管口要求距井底2 m左右,井内照明采用防爆灯泡,灯泡离井底2 m。

当井位开挖较深而井内光线较暗时,井内作业应采用12 V 安全电压、100 W 防水带罩灯泡,由防水绝缘电缆线引下进行照明。同时现场应设置发电机,井内设置安全矿灯或应急灯以备临时停电的应急照明,以便井底人员及时安全地撤回地面。

4.5 有限空间作业施工要点

实施有限空间作业前应严格执行“先检测,后作业”的原则,根据施工现场有限空间作业实际情况,对有限空间内部可能存在的危害因素进行检测。在作业环境条件可能发生变化时,对作业场所中的危害因素进行持续或定时检测。并根据检测结果对作业环境危害状况进行评估,控制、消除危害,保证整个作业期间处于安全受控状态。

5 小结

砌体管井的悬吊保护是施工过程中的重点难点,由于砌体宜受压不宜受拉,悬吊方法处理不当容易导致管井发生破坏,影响较大。通过本工程案例对雨水砌体管井的悬吊保护施工方法进行分析,为类似的工程提供借鉴,值得推广,其结论如下:

⑴ 与常规的悬吊保护方式相比,本砌体管井悬吊保护结构施工,无需现场对既有管井进行拆除(常规做法为拆除)及迁改,受力明确,安全程度高,缩短整个施工作业时间,减少繁重、复杂的迁改作业,经济效益良好。

⑵ 本技术采用内吊底板及外吊底板对砌体管井进行保护,直接在现场通过钢绳索将承重钢管梁与管道及管井连接,保持管井砌体始终处于受压状态,避免砌体管井受拉而产生裂缝,提高安全富余度。

⑶ 本技术通过设置承重梁柱,对悬吊结构保护进一步保护,增大悬吊保护的安全度,后续可根据管井沉降的大小进行动态化施工,提供相应的支撑力。

⑷ 施工过程中加强管道及管井的监测,在加强周边环境监测的基础上,重点监测悬吊保护结构中钢绳索的应力及管井管道的位移。

⑸ 施工过程中需满足管井的通风、照明要求,同时在有限空间作业中遵循“先检测后作业”的原则,安全作业。