钢箱梁顶推施工关键技术

唐辉

(广东省水利水电第三工程局有限公司广东东莞523710)

0 引言

随着桥梁基础设施的不断建设,为保证桥梁施工的安全、经济性,施工技术也越来越需要寻求新的突破及变化。由于钢桥相对于混凝土桥来说,它自身重量轻,跨越能力大,目前钢桥的应用越来越广泛,钢桥的发展也使得顶推施工技术需要更进一步优化及研究。顶推常用于连续钢箱梁及混凝土梁施工,与支架施工法相比较[1,2],顶推施工在造价上节约大量成本,并且更安全、便捷。顶推施工的设计主要有几大板块:分别为导梁装置、顶推装置、轨道装置[3]。如何根据项目实际情况设计出合理的顶推方案,将为工程建设提供技术支持。为寻找顶推施工关键技术,将对顶推施工主要几大装置进行进一步的研究。

1 工程概况

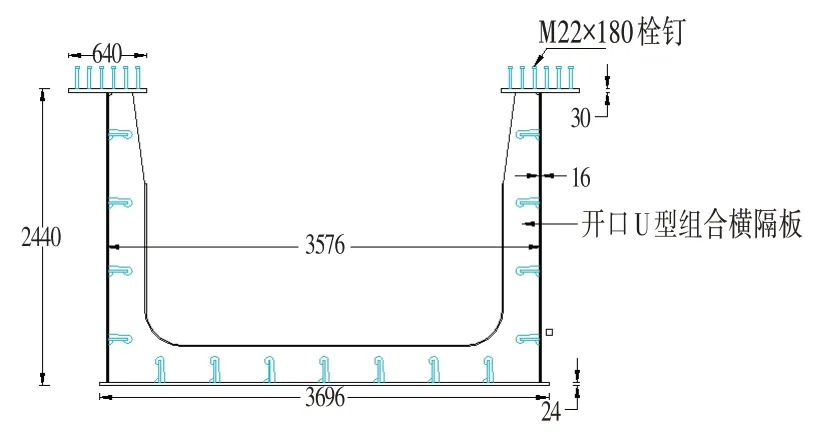

高陂临时交通桥在2 号墩~4 号墩为钢-混凝土叠合梁结构[4],单跨跨度为48 m。叠合梁下部设计为开口式钢箱梁,上部为混凝土面板,通过焊接在钢箱梁上盖板处的剪力钉,将上、下部结构连成一体。梁上翼缘宽6.5 m,整个梁高2.8 m,高跨比为1/17.14。钢箱梁设计为开口式箱梁,钢材材质为Q345C,全桥设计为2 条钢箱梁,单片箱梁长47.92 m 。每片钢箱梁的设计预拱度为150 mm,预拱曲线设计为抛物线。开口式钢箱梁上盖板宽0.64 m,下盖板宽3.696 m,高H=2.44 m 。钢箱梁沿桥纵向按4 m 间距设置矩形横隔板,端部横隔板板厚为25 mm,其余为14 mm,每4 m单元内按1 m 间距设置U 形组合横隔板,板厚14 mm。上盖板厚30 mm,板宽640 mm。箱梁构造如图1所示。

图1 钢箱梁横断面Fig.1CrossSectionof Steel Box Girder

2 顶推施工工艺简述

本项目顶推系统共两种设计方式,一种是利用卷扬机牵引,另一种是利用千斤顶张拉顶推[5,6]。卷扬机牵引顶推速度较快,不易控制牵引速度;钢绞线张拉顶推速度较慢,速度好控制,通过经济、安全等多方面对比,采用钢绞线张拉进行顶推施工。钢箱梁的滑行轨道利用滑块进行滑移,滑块放置在槽钢的凹槽内。

本项目钢箱梁总共约280 t,分为7 个节段,每一个节段顶推到位后,在施工平台上进行下一个节段焊接施工,如此循环顶推,基本流程为:0#台~2#墩区域内搭设节段拼装及顶推临时平台→0#台~2#墩区域内安装顶推系统(千斤顶及滑板)→2#、3#、4#墩顶上安装落梁提升架及提升系统(卷扬机及滑车组)→安装导梁→钢箱梁分节段运抵拼装现场→钢箱梁工地整体拼装→拼装接头焊接及焊缝探伤检验→钢箱梁拼装现场补漆→钢箱梁分次顶推到位→两条钢箱梁切割分离及导梁拆除→落梁就位。

3 顶推施工关键技术

3.1 顶推装置

本项目顶推装置采用2 台50 t 的液压穿心千斤顶,通过1根钢绞线张拉推动钢箱梁滑动,钢绞线一端利用P 锚固定在支架上,另一端通过锚具夹片利用千斤顶进行张拉,为保证钢箱梁在轨道上能顺利滑移,在轨道槽钢凹槽内设置滑块(聚四氟乙烯橡胶板),并涂上润滑油减小摩阻力,根据以往施工经验,聚四氟乙烯橡胶板与钢材之间的摩阻力系数[7]为0.17,由于施工时增加的润滑油,故摩阻力系数取值0.17,不再进行扩大。本项目最大顶推重量为47.6 t,顶推力大于摩阻力,满足施工需要。

3.2 导梁设计

钢导梁系统由2 条变截面焊接H 型钢主梁及5 组横向支撑组成。主梁上、下盖板为t=16 mm 钢板,腹板为t=12 mm 钢板,材质Q235。横向支撑为角钢L100×10,材质Q235。

钢导梁与钢箱梁连接采用焊接,焊缝100%超声波探伤,钢箱梁顶推到位后火焰切割导梁,导梁作为顶推施工中关键技术,它的强度以及刚度关乎整个顶推体系统的安全,导梁的设计除要满足顶推体系统的安全之外,还要经济。导梁的设计主要从以下3 个方面考虑:

3.2.1 导梁的长度

导梁长度的设计主要与顶推的跨度以及钢箱梁自重有关,如果导梁设计较短,由于场地限制,第一次顶推时钢箱梁本身长度受限,则无法满足施工要求。导梁太长会造成端头整个重量增加,使得重心在前[8],构件不稳定,同时又增加了成本,通过计算对比,导梁长度一般为跨度的55%~65%,本项目导梁长度为26.575 m。

3.2.2 导梁的重量

导梁的重量与首次顶推时顶推跨度有关,如导梁过重会导致第一次顶推时重心处于第一跨中,从而导致整个构件不稳,向前倾倒。如重量较小,势必造成导梁的强度和刚度不足,因此在设计导梁时要通过结构形式增加导梁自身强度和刚度,同时尽量减少导梁自身重量,导梁重量一般为单跨箱梁的15%左右。

3.2.3 导梁与钢箱梁接触位置的刚度比

导梁刚度与箱梁接触位置存在刚度的突变,导梁在此处位置的刚度应与箱梁刚度相协调,若刚度相差太大,造成钢箱梁和导梁接触部位局部受力不合理,导梁刚度与构件刚度比为1∶10,钢导梁如图2所示。

图2 导梁立面Fig.2 Elevation of Guide Beam

3.3 拼装平台设计

拼装平台由贝雷架纵梁、横向分配梁、钢箱梁滑移轨道梁、短立柱、槽钢滑槽、滑板、滑槽限位块、轨道梁水平支撑、施工工作平台及栏杆等组成。纵梁选用加强型6 组贝雷架,布置在桥梁0#台~2#墩桥位区域内。横向分配梁选用工字钢I25a安装在贝雷架顶面,沿桥纵向按2 m的距离布置。为克服钢箱梁移动而产生的水平摩擦力而设的短立柱选用工字钢I28a,布置在0#桥头承台顶面、1#及2#墩顶盖梁上,其上下端均采用焊接方式分别与轨道梁及墩顶面固接。

轨道梁由3 条I25a 工字钢组成沿桥纵向支撑在横向分配梁上,采用间断焊连接,用于3#墩顶支撑系统。滚轮装置由支座钢板、滚筒、滚轴及轴承组成。滑板装置由[28a槽钢、四氟滑动支座组成。为防止轨道梁产生横向倾覆而设的轨道梁水平支撑选用I25a工字钢,在0#台及2#墩顶处呈K字型布置,在1#墩顶处呈一字型布置。工作平台及栏杆布置在拼装平台两侧及贝雷架下弦杆上,选用钢平台及钢栏杆。

3.4 横向限位装置

横向限位装置[9]及纠偏装置布置在1#、2#、3#墩顶盖梁上,由工字钢I28a 限位座及滚轮装置组成,附着在分配横梁或提升支架上,当发生偏移后用50 t 千斤顶进行纠偏矫正。

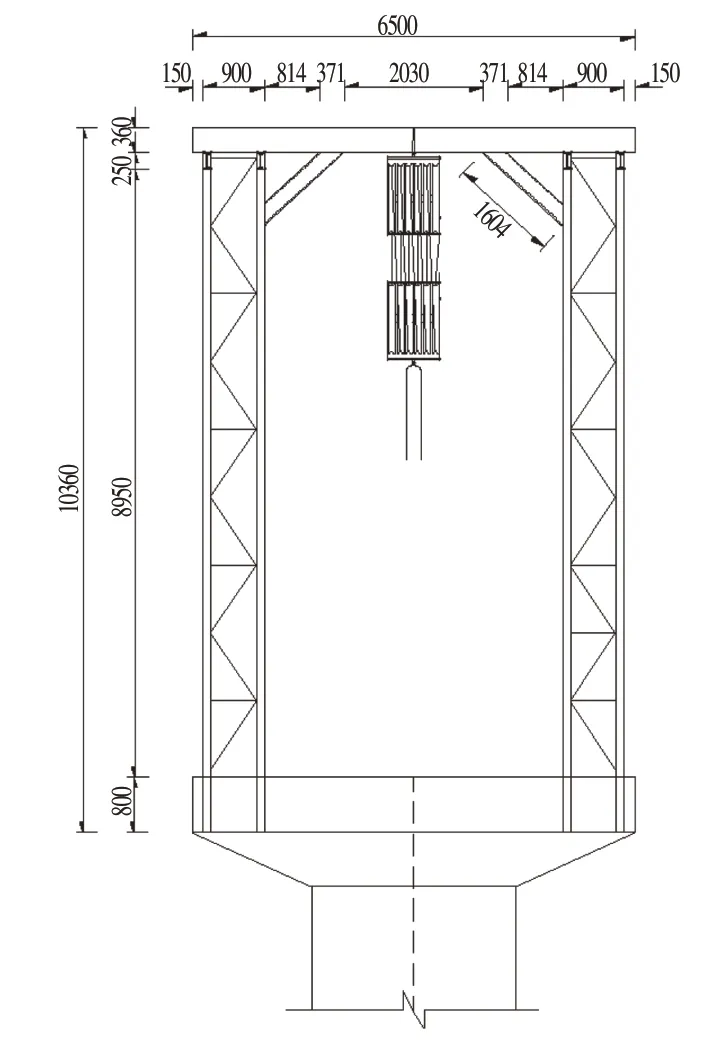

3.5 落梁装置

落梁提升架[10]由立柱、柱间支撑、连系梁及横向分配梁组成,安装在2#、3#、4#墩顶盖梁上。立柱选I28a 工字钢,单个落梁架共12 条,柱顶水平连系梁选用I28a 工字钢,单个落梁架共8 条。横向分配梁选用叠加双拼I28a 工字钢,单个落梁架共计3 组,提升系统采用六轮滑轮组配φ 21.5 mm 钢丝绳,起重绳采用6×37+1φ 60.5钢丝绳(见图3)。

3.6 顶推过程施工监测

由于顶推施工危险性较大,为保证施工过程临时结构及主体结构的安全可靠性[11],对顶推过程进行全程监控。

3.6.1 横向位移监控

根据导梁及钢箱梁结构形式,横向位移监测选择在顶面中线位置布置小棱镜,间距为10~20 m 一个,根据顶推工况,分别在顶推前、中、后进行监测,监测设备采用全站仪进行观测,根据全站仪观测的数据判断施工过程中钢箱梁及导梁的横向位移。同时为保证主体结构在水平力作用下墩柱位移未超过规范限值,采用相同的方法对墩柱进行监测。

图3 落梁装置Fig.3 Beam Dropper

3.6.2 导梁挠度监控

顶推施工过程中,导梁主要受强度和刚度的影响,由于挠度最大位置位于导梁端部,其挠度监测点选择布置在端部断面上,根据监测要求,横向位置共设置2个监测点,监测在顶推前、中及抵达墩柱前的位移,并将监测结果与理论计算结果进行对比,由此判断出导梁的安全性。

3.6.3 钢箱梁、桥墩、临时墩应力监测

为保证主体结构受力要求,将对墩底部、钢箱梁底部位置进行应力监测,墩底采用埋置式应变计,钢箱梁底部采用表贴式应变计,采用应变仪进行应力采集,并将实际数值与理论数值进行对比,保证主体结构的安全性。

3.6.4 落梁时永久支座反力的监测

钢箱梁顶推到位后需要进行落梁,为保证落梁时支座的安全性,需要对支座应力进行检测,并根据实际检测结果调整支座高度。

4 结语

通过高陂钢箱梁顶推施工方案设计与实施,对顶推施工设计的关键指标进行更进一步的总结,特别为合理、快速选取导梁长度、刚度、重量三大方面的参数提供了经验范围,为后续顶推施工提供技术指导。