流化床煤气化灰团聚行为实验研究

董众兵,熊金钰

(安徽理工大学化学工程学院,安徽 淮南 232001)

我国煤炭资源丰富,石油、天然气短缺,在今后几十年中作为能源和资源的煤炭仍将继续发挥重要的主导作用。煤炭利用需解决的问题是提高煤炭利用效率和减轻对环境的污染,协调可持续发展,煤炭气化是实现洁净煤利用的关键技术之一。煤气化制取合成气是有成本优势的途径,也是大规模制氢的重要方法之一[1]。

流化床煤气化技术[2-4]使用粉煤或碎煤为原料,O2、H2O或CO2为气化剂,气化温度一般在900~ 1 100℃,煤种适应性强,是高灰熔点煤气化的首选。然而,在该过程中煤灰分可能发生部分烧结,甚至熔融、形成液态渣,粘附在固体粒子表面,造成灰团聚[5],以致破坏气化剂在床层截面的均匀分布,产生沟流、气截等不良现象,进而影响气化效率。因此,灰的熔融、粘附、团聚行为[6]的有效控制是煤气化工艺关键技术之一。文献[7]显示,煤灰成分中的Fe、Ca、Mg是造成灰团聚的主要元素,富含Fe、Ca矿物的煤灰在850℃以下即开始形成液态渣,当液态渣数量超过15%,就会包覆在灰粒子表面,诱发团聚体形成并长大。随着含Fe、Ca、Mg的矿物粒子尺寸减小,炉内温度升高,团聚趋势增强[8]。团聚体一旦形成,就可能促进粒子反流态化,破坏热平衡,造成局部升温,影响运行。为了降低灰团聚对流化床气化炉运行的不利影响,科研工作者正在寻找灰团聚的抑制措施。文献[9]表明添加高岭石、石灰、白云石、氧化铝可以控制灰团聚。文献[10]在研究催化煤气化时发现添加水洗煤灰可以抑制加压流化床气化中的灰团聚,随着煤灰烧结温度升高,团聚趋势减弱。文献[11]用模型来描述灰团聚的形成过程,如将床层灰浓度、粒子尺寸、流化速率、燃料灰成分关联,建立模型预测可操作的无团聚的最高温度。灰团聚行为受很多因素影响,粒子尺寸、温度、流化床炉内局部区域的气氛、原料的灰化学成分及各成分间的比例等都会影响灰团聚的产生及发展过程。要深刻认识流化床反应器内灰团聚行为机理,还有很多工作可做。

本文采集某流化床气化炉排出的团聚灰球,利用X射线荧光光谱仪(ARL9800XP+)、定碳仪(LECO)测定灰球的化学组成、碳含量,借助高倍电子显微镜(Olympus)、SEM-EDX(Hitachi)研究灰球的形貌、选区元素组成,旨在探讨团聚灰的形成过程,为流化床煤气化工艺的完善和操作条件的优化提供参考。

1 实验部分

1.1 实验装置与采样区域

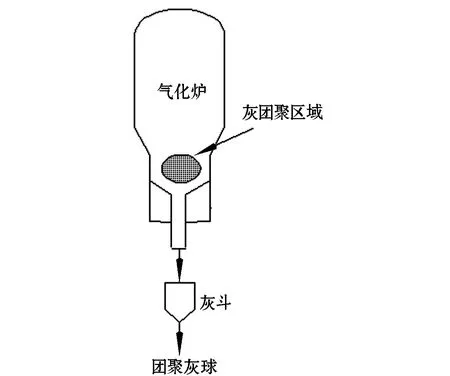

如图1所示,在气化炉高温燃烧区,煤灰发生

部分熔融、团聚,形成灰球,灰球尺寸逐渐增大,当气体浮力小于灰球的重力时,灰粒落下进入灰斗后排出炉外。本研究搜集灰斗出口的团聚灰球用于后续分析。

图1 团聚灰的采集示意图

1.2 实验样品

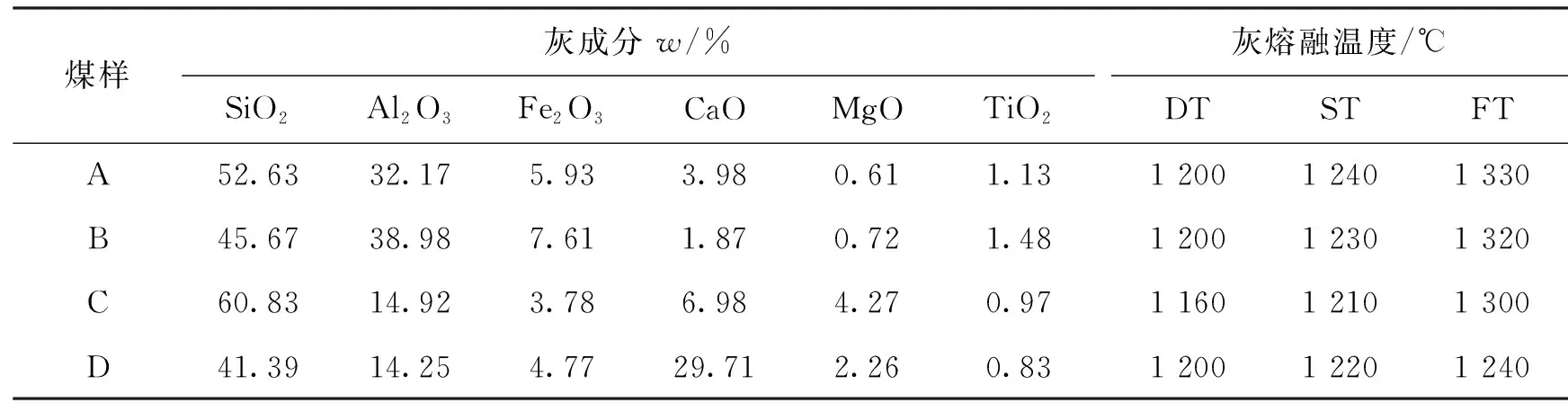

本论文的研究对象是采自山西、陕西的四种煤样(代号分别为A、 B、C、D)在气化温度为1 050~1 100℃,水蒸汽/氧气为1.5~2.2条件下炉底排出的团聚灰球。煤样的工业分析、元素分析、全硫依据国标GB/T212-2008,GB/T476-2008,GB/T214-2007测定,结果如表1所示。根据国标GB/T219-2008,测试煤灰熔融温度,采用ARL9800XP+型X射线荧光光谱仪,依据JY/T 016-1996《波长色散型X射线荧光光谱方法通则》测试煤灰和团聚灰球的化学成分,结果如表2~表3所示。

表1 四种实验煤的工业分析和元素分析 %

表2 四种实验煤灰成分及灰熔融温度

注:DT为变形温度;ST为软化温度;FT为流动温度。

表3 四种团聚灰球的化学组成 %

1.3 形貌分析

团聚灰球的外形借助高倍电子显微镜(Olympus)分析。将待测灰球固载在树脂中,采用SEM-EDX(Hitachi)分析团聚灰球的表面形貌;再刨开灰球并抛光,分析断面形貌和选区元素组成。

2 结果分析与讨论

2.1 团聚灰球的外貌

图2是四种团聚灰球的外形,外表面较光滑。A、B、C、D四种煤形成的团聚灰球的平均粒径分别为2、3、0.7和0.8mm。B煤灰中w(Fe2O3)/w(CaO)最高,达到4.07,在煤灰熔融过程中,含铁成分除了形成低温共熔物,多余的Fe与煤灰熔体网络中未达到键饱和的O2-键合[12]或与S(B煤中硫含量是最高的,如表1所示)形成配位键[13],产生新的网络结构,这些网络结构容易捕集细小粒子,促进灰粒子的长大,因而,可得到较大的团聚灰球。

图2 四种团聚灰球的外貌

2.2 团聚灰球的物理化学结构

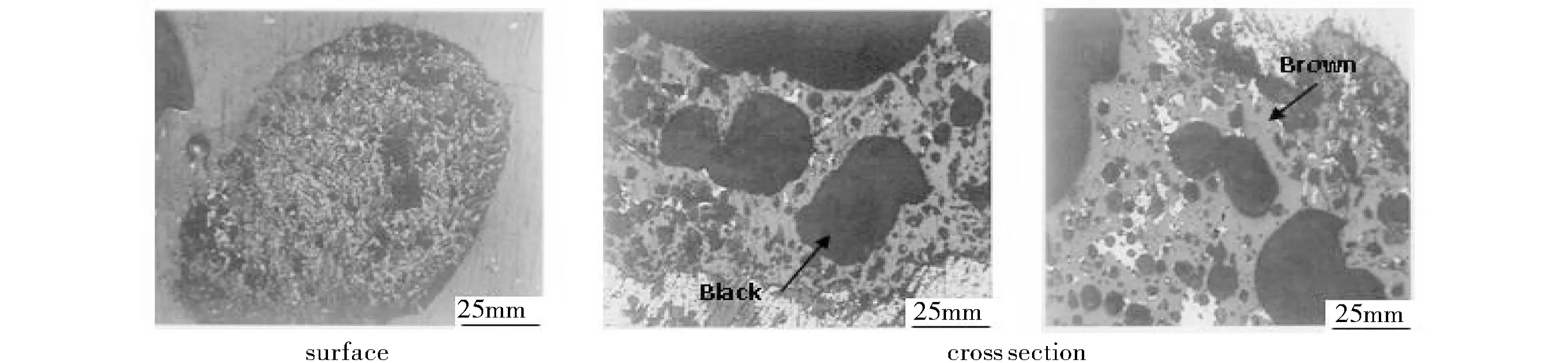

四种灰球的表面和断面形貌如图3所示,由图3可清晰看到,灰球的外表面较光滑,呈棕黄色。在断面上除棕黄色的连续相物质外,还分布着许多大小不一的深黑色物质。

图3 团聚灰球(样品B)的表面及断面形貌

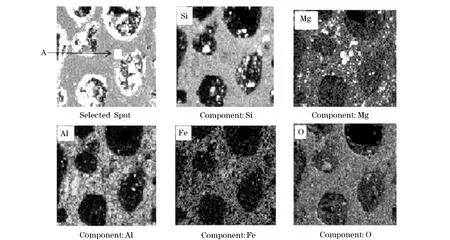

为全面剖析灰球断面组成,对断面进行SEM-EDX检测分析,结果如图4~图5所示。断面上连续的物质相中分布着不同大小的颗粒,元素分析表明连续相物质基本上是由 Fe、Mg硅铝酸盐或硅铝氧化物组成;非连续相物质是基本不含灰的化学成分。

图4 团聚灰球(样品B)断面的SEM 图像

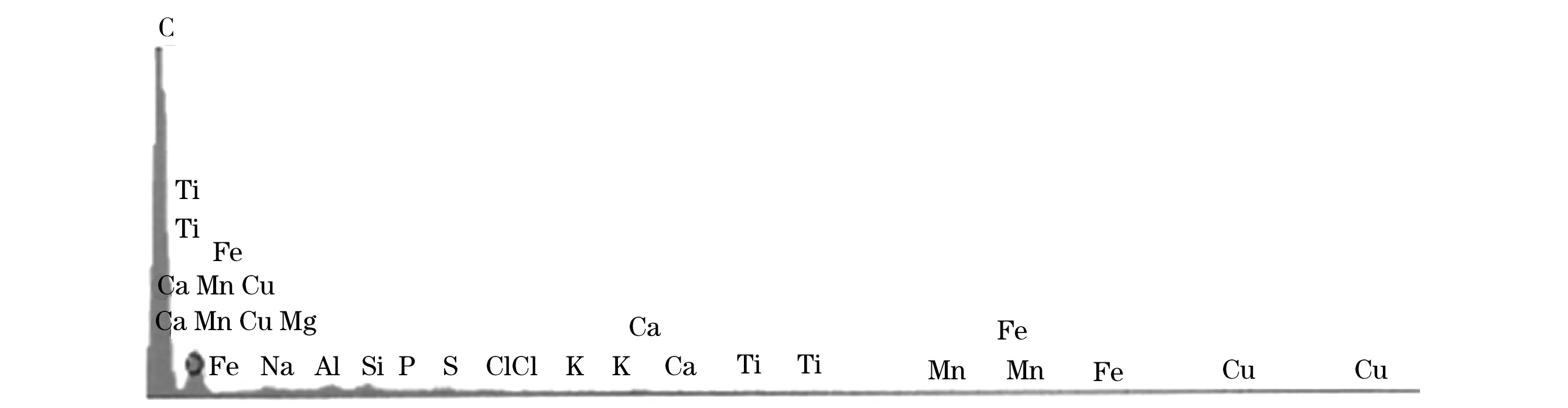

图5是图4中选定区域A的元素组成分析结果,同样可以清晰地看到,非连续相物质是碳,不含Si、Al等灰物质成分。而图3所示的断面分析结果显示非连续相颗粒部位有微量的灰成分,这是由于刨断面时少量灰粘附的结果。灰球经定碳仪测定碳含量为5%,这充分说明团聚灰球是以Fe、Mg硅铝酸盐或硅铝氧化物组成连续相,非连续相颗粒是未反应的碳粒。

图5 团聚灰球(样品B)断面上选区元素的EDX谱

2.3 煤灰团聚成球过程分析

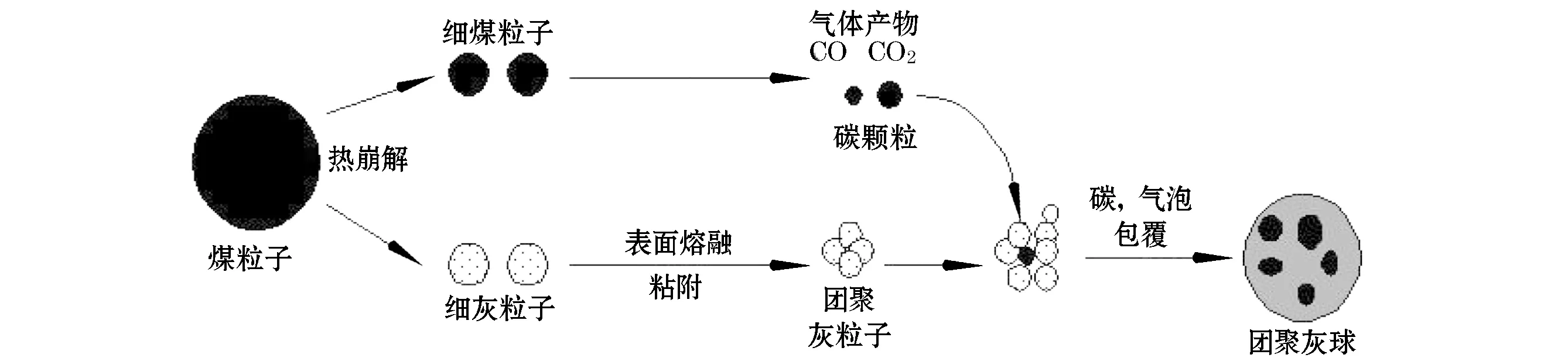

团聚灰球的外观形貌、微观结构及组成分析结果表明:灰球是一个光滑的球体,内部是连续相的灰物质和分布于其中的未反应碳粒。因此,可以推测煤中碳进行燃烧气化反应的同时,无机矿物质粒子在较高温度下局部表面发生熔融,有熔融表面的小灰粒相互粘结逐渐成长为较大灰粒。同时,一些未燃尽的细小碳粒粘附到熔融灰球表面,随后被灰层裹住,与反应气氛隔离,无法继续发生化学反应,灰球质量逐渐增大,当灰球的重力超过气体的浮力时,即落下排出炉外。另一方面,在气化过程中,煤灰成分熔融,固相灰粒子表面形成薄薄的一层液态渣,当正在反应的碳粒接近固相灰粒子时,由于表面温度极高,渣系固液界面张力减小[14],液态渣层表面迅速弯曲将碳粒子包裹,形成团聚体。结合前人[15-18]研究成果,煤气化过程中煤灰熔融、团聚成球的过程如图6所示。

图6 团聚灰球的形成过程

3 结论

基于团聚灰球的表面形貌、断面结构和元素组成分析结果,提出了流化床煤气化过程中团聚灰球的形成机理。团聚灰球是由连续灰相和分布其中的未燃尽碳粒组成,无机灰粒子在熔融、粘附、团聚过程中将碳颗粒包裹,限制了碳颗粒的进一步转化。要提高流化床煤气化碳转化率,可考虑采取合适的措施(提高流化气速、控制气化温度等)消除团聚灰对碳粒的包裹以减少团聚灰球中碳含量。