岩土工程风动注浆系统设计与应用

顾玉明,成云海,李峰辉,苏 畅

(安徽理工大学省部共建深部煤矿采动响应与灾害防控国家重点实验室,安徽 淮南 232001)

目前我国注浆加固技术广泛应用于矿业、山体隧道、边坡等岩土工程,科学配套注浆设备、注浆参数、合理的注浆工艺以及被注围岩岩性相匹配的注浆材料是影响注浆效果、注浆效率几大关键因素[1-2]。其中注浆泵、搅拌机、混合器等易受现场环境的制约。对于无机材料注浆,电动搅拌机因体积大且笨重在受约束的工程条件下对施工效率有极大影响。注浆泵是注浆设备的关键,它的性能关系着注浆工程的质量。由于矿业、山体隧道等工程环境特殊且工况条件复杂,注浆压力变化频繁且变化幅度大,要求注浆设备要严格防爆且可靠性高,具备较强的压力控制能力,能够随压力变化自动调节排浆量。国内目前部分设备被开发后还未广泛推广或未形成完善的系统,仅在局部方面做出一些成果[3-4]。国外防水注浆加固技术较为成熟,但针对高瓦斯、空间狭小等条件下的岩层注浆设备还未有较大的发展[5];对此电动注浆泵由于设备笨重,注浆压力变化缓慢,不适宜使用[6],试验现场底板为富水岩层,对岩石劣化以及注入后的浆液性能均有一定程度的影响[7-8],这也是类似条件注浆施工未解决的工程问题。

本文详细的介绍注浆系统各部分结构、特性、使用方法,并通过分析浆液扩散过程和注浆位置、注浆压力之间关系,对巷道的围岩加固提出不同位置的调压注浆工艺进行注浆,最大化各工序间效率,设计注浆工艺。结合工程实例进行分析,为巷道围岩注浆加固工程提供参考。

1 风动注浆系统

采用压风为动力源,结合现场所测定的注浆参数,包括注浆材料、浆液配比、注浆压力、注浆孔深度、间排距、止浆标准、添加剂等,设计了风动注浆系统(见图1),由四部分组成:排水-制浆-注浆-现场评估。

图1 岩土工程风动注浆系统

1.1 排水部分

泥岩浸水发生崩解,在破碎富水底板巷道打孔后发现孔内为泥水和崩解后的细碎石;装置用高压风提供动力,打磨机构将吸入的泥水碎石打磨成泥浆,再由负压腔内叶片旋转产生负压将泥水吸出;排水后注浆,锚杆内残余细碎石随浆液再次压入孔内,孔附近裂隙短时间内少水状态,此时注浆能够保证注入浆液快速扩散,浆液性能一定程度上保持高效。

结构:负压腔上部连接橡胶软管,装置轻便;负压腔内叶片和轴承焊接,负压腔轴承通过齿轮和打磨机构轴承连接,通过叶片旋转产生负压使下部泥浆排出,高压气源连接打磨机构,打磨机构内部安装有旋转槽,槽壁上装钛合金打磨刀片,通过高压风提供动力,打磨槽将吸入的泥水碎石进行打磨,打磨后的泥水,通过空心轴排至负压腔内;打磨机构连透明胶钢丝软管,在软管末端安装有灵活接头,和不同规格的锚杆连接(见图2)。步骤:在打孔后,将灵活接头和孔内未封孔锚杆连接;接通高压气源;根据实际情况调节开关大小;泥水由出水管排至水沟。

1.出水管;2.负压腔;1.储料单元;3.打磨机构;2.高速制浆单元;4.透明钢丝软管;3.定量加水单元 5.灵活接头图2 排水部分和和制浆部分

1.2 制浆部分

制浆部分主要由三个机械单元组成,包括定量加水单元、高速制浆单元、储料单元,每个单元的动力源均为压风。相邻单元之间通过橡胶管连接,直通接头形成可拆卸连接。

具体结构、功能:定量单元往制浆单元加入规定量的水,再往制浆单元加入对应水灰比的水泥,在制浆桶桶体上设有带有标注透明钢丝软管,对应不同水灰比的刻度线,工人可便携操控水灰比。浆液在储料桶储存,实现同步注浆拌料,储料单元安装风动搅拌机构,保持浆液处于理想流动状态。

1.3 注浆部分

注浆部分的注浆泵重量轻,可在梁片上移动,设置的配重板,停靠在梁的后端,卷扬机将千斤顶提升后可以根据待张拉钢绞线的位置前后左右移动,直至千斤顶准确就位。整个就位过程不再配置专门的机械吊配合张拉作业,实现了设备的小型化、简易化,可以节约资源、提高工作效率,不仅节约了资源与空间,更提高了梁片张拉千斤顶就位的效率。

该子系统将风动注浆泵的缸体固定于机架的顶端,缸体顶端的支架的内部设有气源三联件,缸体的一侧通过法兰和柱塞缸连接有注浆口和排浆口,且活塞贯穿于柱塞缸和法兰,在调控方面比其他种类的注浆泵操作调节的注浆更及时、准确,可以缩短注浆时间,从而保证了注浆质量、节省材料、安全施工,注浆部分如图3所示。

1.进气口接头;2.支架;3.气源三联件;4.弯头;5.第一气管;6.球阀;7.拉杆;8.缸体;9.机架;10.换向阀;11.第一气管;12.柱塞缸;13.吸浆口;14.卡环;15.内接头;16.活塞;17.排浆口图3注浆部分

1.4 效果评价

现场观察储存料桶,记录注浆孔的注入量以及注浆泵管路浆液情况,结合排水部分中排水量;现场分析实测注浆量和止浆标准、理论估算值,判断钻孔注浆量是否合理,若不合理分析原因,进行补浆工艺同时进行记录;后期做出图表与理论估算值进行比较。

2 系统功能特性

岩土工程风动注浆系统具有风动性、同步性、便携高效性、合理性等特点。

2.1 风动性

风动性是指岩土工程风动注浆系统所有动力源均为压风,具有本质安全特性,该系统能够服务于复杂条件区域的岩层注浆技术中,对岩土工程注浆机械的发展有着实用价值。

2.2 同步性

同步性是指制浆拌料同步和排水注浆同步两方面,注浆拌料同步指,在快速注浆的情况下,制浆部分能够快速制浆并精确控制水灰比,在储料桶中能较长时间储存大量的浆液,使同注浆拌料同步高效,具体实施过程如下:在注浆前先制浆,制浆量为储料桶的三分之二,根据浆液情况随时调节,通过改变储料桶进风高压风开关,调节储料桶的搅拌叶片的转速,使储存的浆液保持高效的性能;开始注浆后,同时制浆,在符合设计的注浆时间内,通过调节注浆泵进风高压开关,调整注浆速度,在一定程度上保证注浆不出现停顿现象。

2.3 便携高效性

高效性指在同步性的基础上,系统设备轻便,易于移动;压风均用球阀开关控制,操作简单;制浆部分加有两道过滤网,能有效防止水泥放久凝结或在盖子掀开过程中掉落矸石导致的堵塞问题,大大提高了注浆的效率。

2.4 合理性

合理性指在实现高效同步性的基础上,在注浆前对注浆孔进行排水,排水后的注浆孔更易于注浆,且注入后的浆液大大减小离析现象保持浆液高效性;根据排水量和实际注浆做相对比较并分析,分析结果无误差或误差较小则结束,若具有较大误差则进行二次补浆,保证注浆更加合理。

3 注浆理论分析

3.1 渗透注浆

该煤矿处于贵州省龙潭组地层软岩中,根据地质报告,井田内含煤地层为二叠系上统龙潭组,由细粒砂岩、粉砂岩、泥质粉砂岩、粉砂质泥岩、泥岩、薄层灰岩、泥灰岩、煤层、高岭石泥岩和铝土岩等组成。按平均总厚统计,细砂岩(含中粒砂岩)约占30%,粉砂岩约占33%,泥质岩约占24%,煤层约占9.6%,灰岩约占2%,其中可采煤层约占4.54%。根据普氏理论对岩石分级,围岩大部分为软岩甚至泥岩,围岩遇水膨胀,部分岩层泥滑感很强,界面光滑由于底板未进行密封,易发生吸水膨胀,造成大变形乃至破坏;破碎岩石产生相对强大的碎胀力,也是围岩大变形的重要外力;崩解显现明显。现场巷道底鼓严重,反复卧底;巷道松动圈约3m,该范围内围岩均为破碎状态,局部存在节理、层理、裂隙等结构面且底板富水的特殊地质。该情况注浆过程为渗透注浆。

渗透注浆理论原理是浆液通过物理或化学的形式,进入岩土体的裂隙和孔隙中经过一定时间胶结固化,在整个渗入过程中不改变原有岩土体的结构,达到改善岩土体的物理性能和力学性能,一般均匀的扩散到孔隙内,其两个代表成果为球形扩散理论和柱形扩散理论以及柱-半球型扩散理论,随着注浆渗透理论的不断完善,考虑浆液黏度时变性的扩散理论[9-12]。渗透注浆浆液扩散形式主要取决于注浆方式。现场锚杆注浆方式为锚杆底端出浆和侧面出浆,注浆扩散形状为柱-半球型扩散理论。

软岩巷道不同位置调压注浆工艺,根据不同位置判断围岩破碎程度,合理压力注浆;设备具有调节压力注浆装置,低压注浆时,压力不超过规定值,能有效保证低压孔不会高压注浆现象;根据巷道实际情况进行改变注浆设备以及系统的工作方式,在高瓦斯、小空间、富水底层等特殊复杂环境下进行注浆工作时,可有效的利用系统的四个子部分进行调整。设计确定浅孔注浆深度1.5m、注浆压力为0.5~1MPa、材料为水泥-水玻璃混合液体,属于宾汉姆流体;深孔注浆深度为取2.5m、注浆压力为1.5~2MPa,材料为水灰比0.5的单液水泥浆液,属于幂律型流体[13-14]。随着围岩深度增加,裂隙发育逐渐减少,根据现场围岩松动圈测试结果分析深孔裂隙约为浅孔0.7倍[15]。

3.1 公式计算

分析以上注浆浆液扩散过程和注浆位置、注浆压力之间关系,采用以下公式进行数值估算[16]。

浅孔:V=πR2L1η1αβ

深孔:V=πR2L2η2αβ

式中:R为浆液扩散半径,取0.8m;η为岩体裂隙率,η1取10%,η2取7%;L为注浆孔深,取L1取1.5m、L2取2.5m;α为浆液充填系数,取0.7;β为浆液耗散系数,取0.8。

浅、深孔的注浆量分别估算为169L、197L,计算结果仅具有一定参考依据,具体以实际注浆量为准。

4 工程实践

4.1 注浆巷道概况及钻孔布置

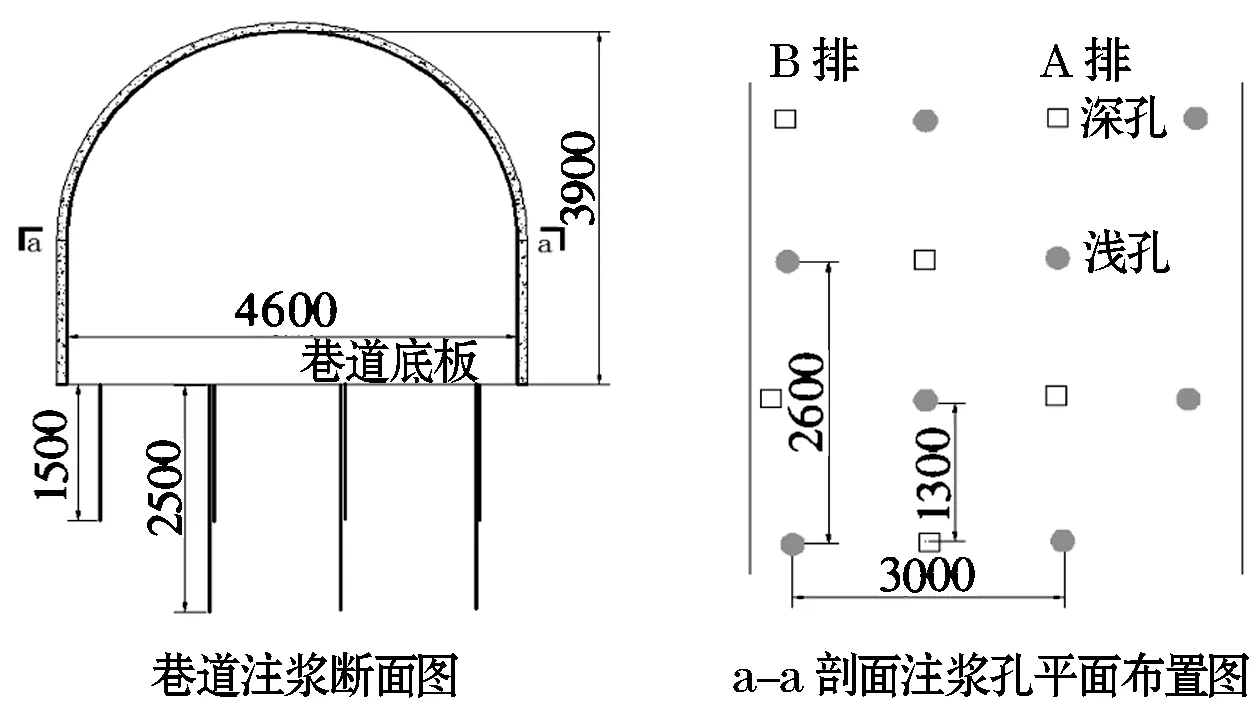

某煤矿巷道净宽4m、净高4.6m,断面图如图4所示,巷道顶岩层依次为2m厚的粉砂岩、0.5m后的泥岩、1.2m厚的煤层、3.5m厚的泥岩,地板岩层依次为0.8m厚的泥岩、0.7m的粉砂岩、7.5m泥岩。松动圈达到3m,属于V类极不稳定围岩[17],巷道掘出后采用锚网索喷支护;巷道变形后,净宽、净高最大变形量分别达到1.6m、 1m,平均底鼓量0.5m;第一步治理方案:卧底后,通过对底板进行注浆加固的二次支护形式,为达到注浆效果采用 “浅孔止浆+深孔注浆”模式;浅孔四排孔深1.5m,注入“水泥-水玻璃浆液”;深孔三排孔深2.5m,注入“水泥浆液”。根据注浆材料的扩散半径以及围岩的岩层走向和破裂程度,确定底板注浆孔的间排距为2.6m×3m,底板注浆孔采用五花点布置,具体布置方式如图4所示。

图4 底板注浆孔布置图

4.2 实际理论注浆量对比分析

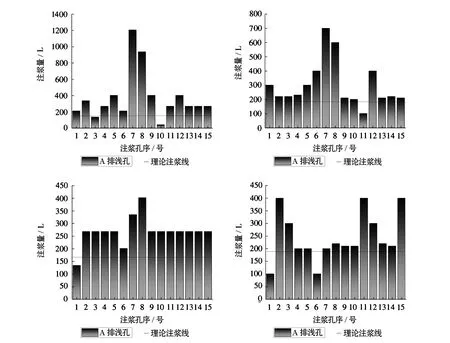

对巷道A、B两排浅、深孔进行注浆量统计和作图,A排注浆、B排注浆量如图5所示。

图5 钻孔注浆量

通过对图5浅、深孔实际注浆量和理论估算值对比分析:

1)浅孔理论估算值为169L,A排有13个孔浅孔实际注浆量大于估算值,在7、8孔注浆量远大于实际注浆量平均值,说明该孔附近存在较大裂隙;B排有14个浅孔注浆量普遍均大于估算值,且偏差较小,该段裂隙较均匀。

2)深孔估算值为197L,A排、B排深孔注浆量在估算值附近,满足预期要求。

3)A排浅孔3号和10号、深孔11号、B排深孔1号、深孔6号,均未达到估算值,可能由于现场施工不规范、顶板冒矸等不确定因素造成暂停注浆,孔注浆量极少。

综合分析理论估算值、实际注浆量图,岩土工程风动注浆系统能稳定注浆。

5 经济效益

岩土工程风动注浆系统相对以往电动注浆设备其制作和研发具有良好的综合效益。由表1可知风动系统设备从制作加工到运输费用分别减少33%、30%,具有一定程度的经济效益。由于风动注浆系统的自动化程度高:降低工人劳动强度并减少工人数量,由5~6人减少至3~4人,降低人工成本。以往设备工作量10孔/d,该系统设备工作量20~25孔/d,效率显著提升,加快施工进度,缩短工程周期。

表1 风动注浆和电动注浆设备成本表

6 结论

(1)系统采用压风作为动力源,具有本质安全性,在高瓦斯、易发火、空间狭小、富水岩层等复杂条件下使用,改变了以往电驱动带来的安全危险。

(2)主要包括排水、制浆、注浆、效果评价四部分,现场施工表明具有连续、便携、高效性等特点,设置的排水机构减弱了水对岩石劣化以及浆液性能的影响,保持注入浆液的性能稳定。

(3)浅、深孔的单孔注浆量进行理论计算,计算结果与实际注浆量分析表明系统注浆稳定。

(4)该注浆系统,实际工程中按天计算,人员可节约1~2人,工作量可提升约2~2.5倍;同时解决了该类工程施工过程设备搬运的难题,降低了设备拆、运、装过程中潜在的安全事故发生的概率;兼具安全、效率及经济效益优势。