盾构施工参数对地表沉降的影响及控制措施*

杨 圆 付海军 张社荣 霍恒炎

(1. 中国水利水电第十四工程局有限公司, 650041, 昆明; 2.天津大学水利工程仿真与安全国家重点实验室, 300072, 天津;3. 天津大学建筑工程学院, 300072, 天津//第一作者, 助理工程师)

盾构施工会对地层产生一定扰动,由此引起的地层应力状态发生变化,以及隧道周围岩体产生一定变形。地表沉降不仅与支护手段、隧道埋深和施工方法有关,同时亦会受水文地质条件的影响。

国内外学者对盾构法隧道施工引起的地表沉降提出了一系列分析方法。文献[1]通过对大量实测数据进行分析,提出地表沉降槽近似呈正态分布,并总结出相应的经验公式。文献[2]基于PECK公式,提出采用超几何方法计算双线平行盾构施工引起的地面沉降。文献[3]对上海软粘地层中盾构试验段进行了计算分析,提出了考虑固结因素的修正Peck公式。文献[4]在Peck公式的基础上提出了负地层损失的估算公式。但因各地的地质条件千差万别,施工方法和盾构类型亦有所差异,因此对其研究鲜有概括性结论。

本文依托武汉地铁11号线光谷四路站—光谷五路站施工段,针对盾构中掌子面推力的变化、地质条件复杂程度、注浆质量的优劣及盾构机型的选取等不同施工条件下,运用有限元计算分析软件对盾构施工的全过程进行了三维数值仿真模拟,结合动态监测资料,分析地表沉降规律,并提出相应的控制措施。

1 工程概况

武汉地铁11号线光谷四路站—光谷五路站施工段(以下简为施工段)为双线盾构“S”型区间,采用2台土压平衡盾构机,于右线先行施工,左线滞后半个月后施工,并于2016年3月31日同时接收。该区间线间距为13.0~21.2 m,线路平面最小曲线半径为350 m,竖曲线半径为5 000 m(最小竖曲线半径为3 000 m),最大纵坡为6.062‰。隧道底板埋深为18.2~25.8 m,隧道底板标高为22.716~16.772 m。

该施工段范围内上覆有杂填土、粉质黏土、强风化泥岩、中风化泥岩和强-中风化泥岩。隧洞掘进大部分处于强-中风化泥岩层中。

2 有限元数值模拟计算

2.1 材料参数及数值计算模型

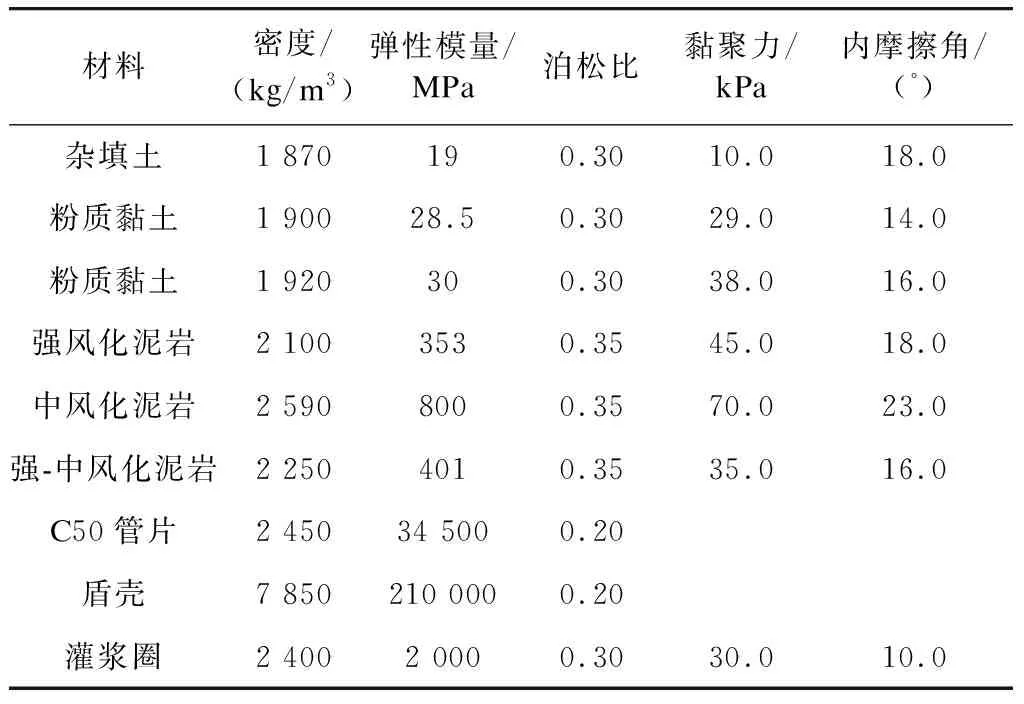

施工段范围内岩土层力学参数根据《光谷四路到光谷五路施工组织设计》取值,具体参数如表1所示。

表1 施工段岩土层及混凝土材料参数表

本文运用Abaqus有限元软件建立了施工段三维计算模型,并对盾构施工过程进行精细化仿真模拟。模拟中,假定工程条件及仿真方法如下:

(1) 土体和岩石单元采用Mohr-Coulomb本构,该本构关系满足增量弹性法则和强度准则;将各岩土层分界线设置为水平,其厚度取各岩土层厚度的平均值。

(2) 盾构采用生死单元法模拟隧道施工中土体开挖、盾壳支护和管片支护等施工作业。

(3) 采用场变量法模拟浆液初凝及硬化过程:①浆液注浆阶段,认为其有内压,其弹性模量取1 MPa;②浆液硬化阶段,经过10 h 浆液凝固后,其弹性模量取50 MPa[5]。

(4) 开挖掌子面在各种荷载的作用下,认为土体受到扰动后的剪切模量和体积模量皆有所下降,所以选取掌子面方向一定长度的土体作为卸荷单元,认为卸荷单元在刀盘的扰动下弹性模量有所降低,变为原来的1/2[6]。

(5) 间隙单元。开挖间隙分为3部分:刀盘超挖间隙、盾尾间隙和操作间隙[7]。本文通过降低材料弹性模量的方式来模拟开挖间隙,弹性模量一般取值为10 kPa。

(6) 暂不考虑地下水位的变化。

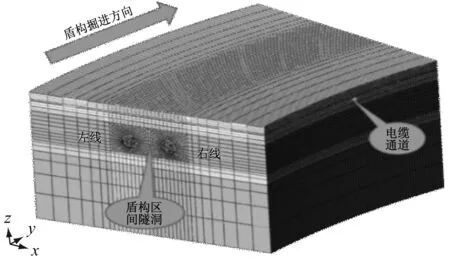

有限元计算模型如图1所示。该模型沿11号线纵向长度为110.0 m,横向延伸长度为100.0 m,高度为60.0 m。模型共132 008个单元、138 118个节点。

图1 施工段三维整体计算模型

2.2 施工步模拟及计算工况

将施工段的盾构施工步概括为初始阶段和循环阶段,具体分步如表 2 所示。初始阶段主要是进行初始地应力平衡,并且去除重合单元;循环阶段为每环的安装过程,且每环的安装次序均为 2 ~ 5 步,当第n环进行步序 3 时,第n+1 环同时进行步骤 2,以此类推,盾构施工模拟是一个循环叠加的过程。

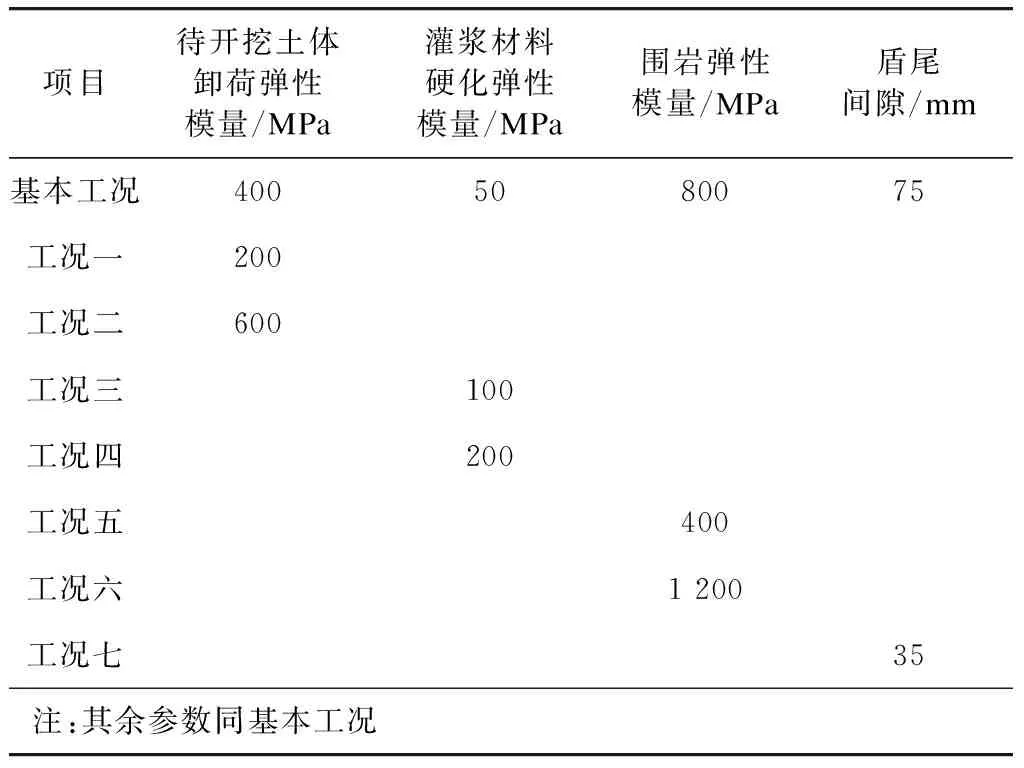

盾构施工参数复杂且相互影响,本文重点对以下施工影响因子进行分析。掌子面承受盾构推力时,推力大小的不同将导致掌子面前方岩体强度产生不同程度的衰减;注浆质量的优劣将会导致灌浆圈硬化后强度不同;地质分布不均将会导致围岩强度不均;盾尾间隙的差异不仅影响盾构掘进,还会影响地表沉降。不同计算工况下盾构施工参数取值如表3所示。

表2 盾构施工步模拟

表3 不同计算工况下盾构施工参数取值

2.3 数值模拟结果分析

按照表3的计算工况进行数值计算,图2为有限元计算的地表竖向位移分布云图。

图2 地表竖向位移分布云图

因开挖引起的应力重分布对一定范围内的地层产生影响,形成施工沉降槽[8]。由图2可知,地表沉降主要集中在隧道上方及周边土体,符合双圆盾构的实际情况。模型中部最大沉降值为3.5 mm,该值符合沉降控制指标;模型前后位置受边缘效应的影响,沉降值略大。

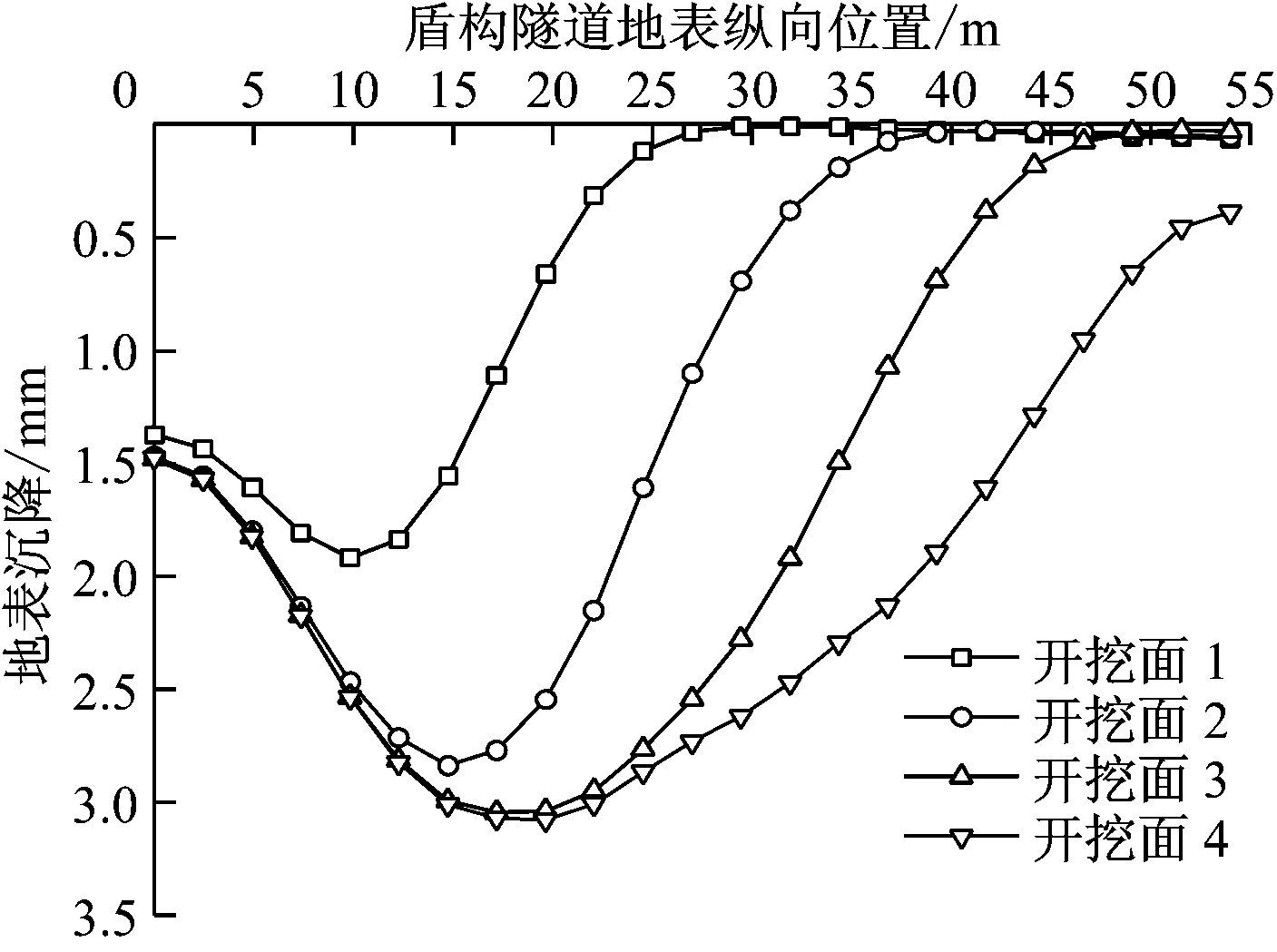

图3展示了随着开挖步的进行,沿右线盾构隧道轴线地表沉降的纵向变化。由图3可知,随着掌子面的推进,由开挖面失稳破坏引起的地表沉降向前推进并逐渐增大,并呈U型分布,但整体沉降较小,最大值约为3.1 mm。

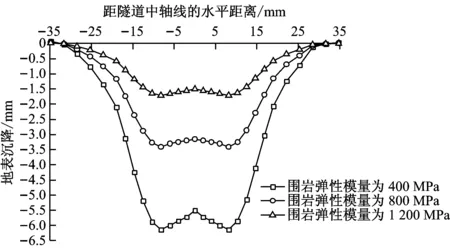

不同参数下的地表横向沉降分布图如图4所示。由图4可知,不同施工参数下的地表沉降规律相似,竖向变形的影响范围大约为距离两条隧道中线约 35 m,并呈 W 形漏斗状分布。

(1) 随着掌子面推力的变化,卸荷土体强度亦将随之变化。当土体卸荷模量为 200 MPa、400 MPa 和600 MPa时,最大地表沉降值分别为 2.5 mm、3.5 mm 和 5.1 mm,均满足地表沉降控制指标。因此,在盾构合理开挖的前提下,应适当控制掌子面推力,以减少对掌子面的扰动。

图3 右线盾构隧道地表纵向沉降图

(2) 随着浆液硬化弹性模量的增加,地表沉降值逐渐减小。浆液弹性模量为 50 MPa、100 MPa 和 200 MPa时,最大地表沉降值分别为 3.5 mm、3.1 mm 和 2.8 mm,均满足地表沉降控制指标。因此,在满足浆液流动性和凝固时间的前提下,选取浆液硬化后弹性模量较大的配合比,以提高注浆质量。

(3) 随着围岩弹性模量的增加,地表沉降值逐渐减小。围岩弹性模量为 400 MPa、800 MPa 和1 200 MPa时,最大地表沉降值分别为 1.8 mm、3.5 mm 和 6.2 mm。

(4) 随着盾尾间隙的增大,地表沉降值逐渐增大。盾尾间隙为 35 mm时,最大地表沉降为 3.5 mm;盾尾间隙为 75 mm时,最大地表沉降为3.2 mm,均满足地表沉降控制指标。

3 现场监测

3.1 地表沉降变形控制指标及测点分布

施工段的地表沉降变形控制标准[9]如表4所示。

表4 地表沉降变形控制指标 mm

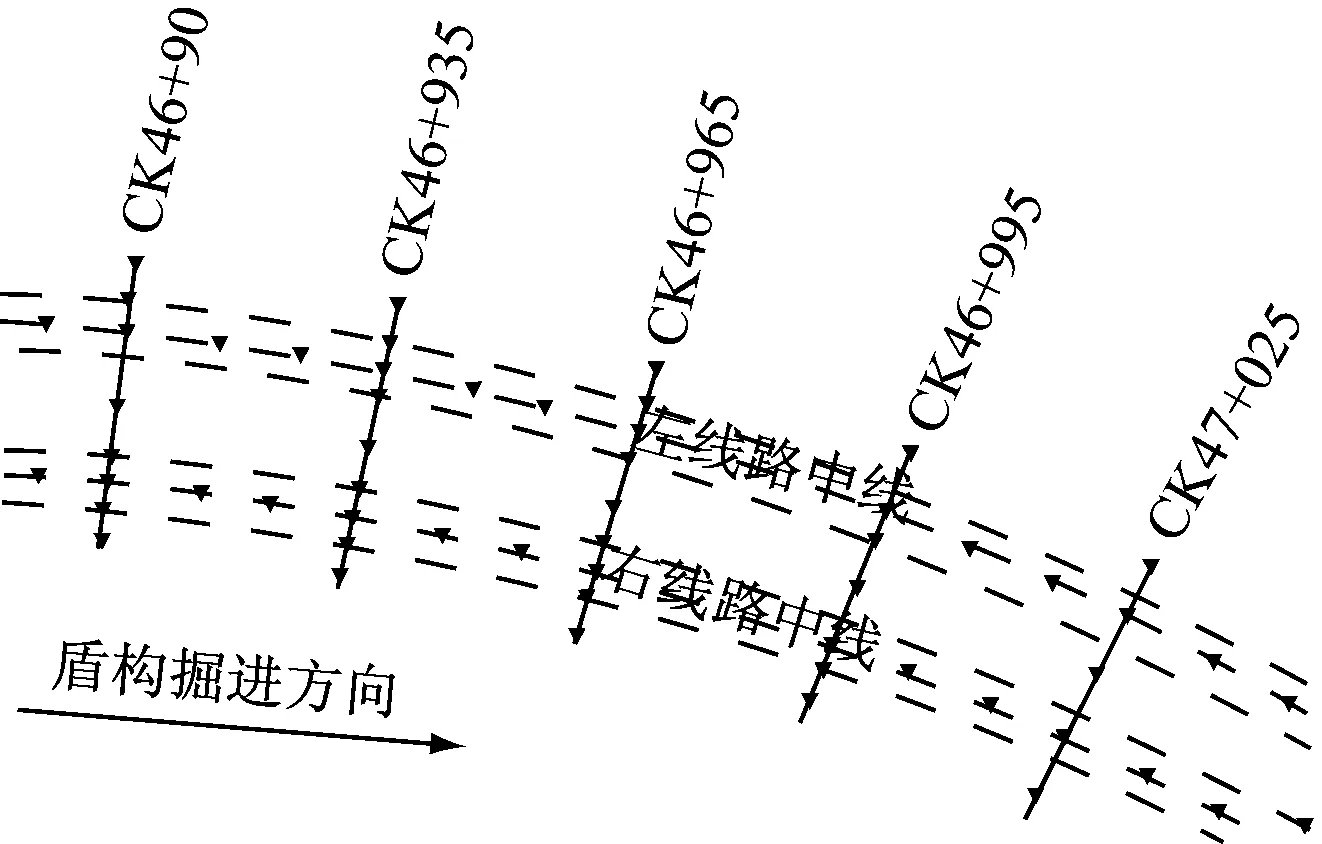

图5显示了本文所述施工段局部地表测点分布。盾构始发段与接收段每隔 10 m布置一排监测点,正常掘进段每隔 30 m 布置一排监测点,由于部分测点数据丢失,因此选取CK 46+785—CK 47+055区间中位置典型且数据完整的测点作为典型监测点。

a) 不同卸荷土体弹性模量下的地表横向沉降分布

b) 不同浆液弹性模量下的地表横向沉降分布

c) 不同围岩弹性模量下的地表横向沉降分布

d) 不同盾尾间隙下的地表横向沉降分布

3.2 对比分析

该工程先行施工右线,15 d后施工左线。借鉴文献[2]提出的基于 Peck 公式的超几何方法来计算双线盾构错步施工引起的地面沉降,并对双线错步施工引起地表沉降的规律及路径变形进行研究。三维 Peck 公式如下所示:

图5 地表测点分布图

(1)

式中:

if,ηf——先行隧道的地面沉降槽宽度系数和土体损失率;

il,ηl——后行隧道的地面沉降槽宽度系数和土体损失率;

z——距地表的竖向距离,以向下为正;

h——隧道轴线至地表的距离;

y——隧道向前推进的距离;

x——距两隧道中轴线的距离;

L——左线线路中线与右线线路中线之间的距离;

n——与隧道半径和土质条件有关的影响系数(对于黏性土,n取0.35~0.85;对于砂土,n取0.85~1.00);

Smax,f——两隧道中轴线上方最大地面沉降量;

S(x,y,z)——(x,y,z)位置处的地面沉降量。

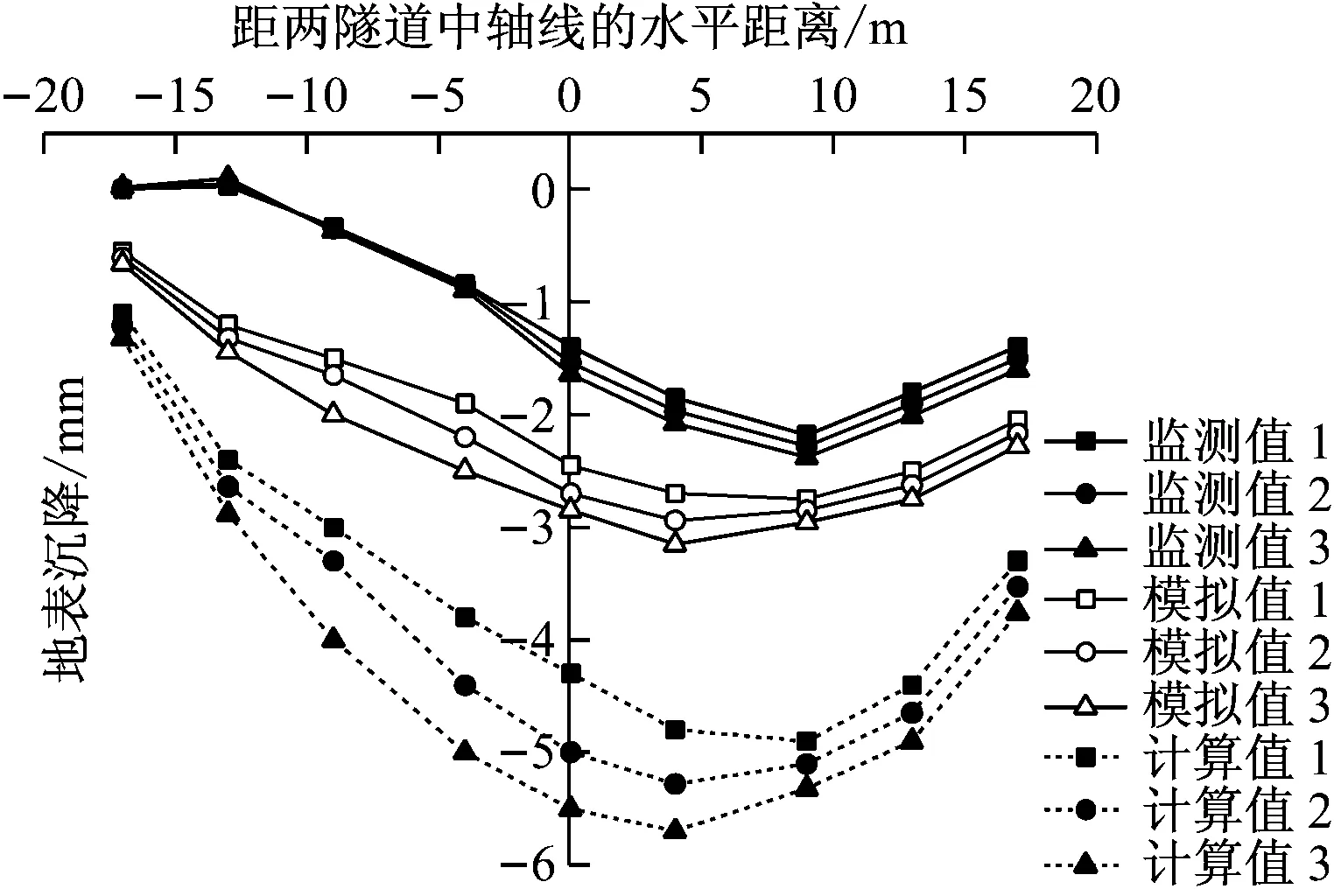

本文取6倍盾构隧道洞径范围,对比分析该范围内盾构机推进至不同位置处地表沉降的数值计算模拟值(以下简为模拟值)、Peck公式计算值(以下简为计算值)和实际变形监测值(以下简为监测值)。图6 a)表示右线先行开挖至桩号CK46+955、CK46+965、CK46+975时,在CK46+965处的横向地表沉降。图6 b)表示左线后行开挖至桩号CK46+955、CK46+965、CK46+975时,在CK46+965处的横向地表沉降。

a) CK46+965 处由右线先行引起的横向地表沉降

b) CK46+965 处由左线后行引起的横向地表沉降

由图6 a)可知,通过数值计算模拟、Peck公式计算与实地监测得到的地表沉降曲线变化趋势基本一致,均呈V形分布,且因为此时左线还未施工,沉降最大值偏向先行隧道(右线)一侧。随着盾构向前推进,各测点的沉降值均逐渐增大。

由图6 b)可知,通过数值计算模拟、Peck公式计算与实地监测得到的地表沉降曲线变化趋势基本一致,均呈 W形分布。其中左线隧洞上方的地表沉降值略大于右线位置,因为左线开挖时,土体应力再次发生变化,地基进一步发生沉降,且由于右线通过壁后注浆等支护措施,已基本弥补地层损失,故右线位置二次沉降值略小。同时随着盾构机向前推进,各测点的沉降值均逐渐增大。

由于土体变形的滞后性和长期性,图 6 中监测值均小于模拟值和计算值。其中,通过数值模拟所得的最大沉降为3.5 mm,通过Peck公式计算所得最大沉降值为5.7 mm,通过实际监测得到的最大沉降值为2.5 mm。该计算结果亦验证了数值模拟方法的可行性。

4 控制措施

盾构开挖必然会引起地层的移动和变形,剧烈的地表沉降或不均匀沉降会造成周边管线、建(构)筑物的破坏,因此需要采取必要的控制措施:

(1) 设定合理的土仓压力来保持开挖面稳定。盾构施工参数较为复杂,例如掘进速度、千斤顶推力、刀盘扭矩、刀盘转速以及排土量等参数都会对开挖面产生一定的影响,且这些参数不易做单方面控制。对开挖面而言,最为关键的是实现土仓压力的动态平衡,通过实时监测土仓压力判断掌子面稳定,并根据土仓压力的变化控制排土量,调整土仓内外土压的差值[11]。

(2) 盾构推进时应计算浆液配合比,严格控制注浆压力,及时调整注浆参数,以提高注浆质量。确保浆液能够填充土层孔隙和盾尾间隙,而不会发生土体劈裂,注浆压力过小会导致浆液还未及时填充孔隙便已进入初凝阶段,造成填充不密实[12]。

(3) 做好地质勘测,了解地下水分布和软弱地层分布,减少浆液流失和地下水渗漏。保证盾构施工的连续性,减少暂停作业期间的地表沉降,提高开挖施工的速度,减少土体损失的时间,及时采取支护措施对地表变形控制有积极作用[13]。

(4) 盾尾间隙的大小由盾构机机型和刀具布置决定,过小的盾尾间隙对于减小地表沉降有一定作用,但结合工程实际,盾尾间隙过小亦可能对盾构机掘进姿态调整带来不便。因此需通过全面考虑和权衡再来进行盾构机机型的选取[14]。

5 结语

将施工段的数值模拟值、计算值与监测值进行对比,可得到以下结论:

(1) 地表横向沉降集中在两隧道中轴线两边各35 m的区域内,并形成漏斗状的沉降槽,且地表沉降值均在控制范围之内,沉降最大值随着开挖面的推进逐渐增大,最后趋于稳定。右线先行施工时,地表发生首次沉降,当左线后行开挖时,地表将发生二次沉降,且由于右线及时采取支护措施,故右线二次沉降值略小。由于土体变形的滞后性,导致监测值小于计算值。经对比,模拟值更加接近实际值,从而验证了数值模拟的合理性和适用性。

(2) 不同施工参数下的数值模拟结果表明:对掌子面前方土体的扰动越小,地表沉降越小,前方土体卸荷后弹性模量每减小100 MPa,地表沉降增加0.65 mm,增幅达26%,对土体扰动的影响较为明显;注浆质量越高,地表沉降越小,浆液硬化弹性模量每减小50 MPa,地表沉降增加0.3 mm,增幅达9.7%;围岩地质条件越好,地表沉降越小,围岩弹性模量每减小400 MPa,地表沉降增加2.2 mm;盾尾间隙越大,地表沉降越大,73 mm的盾尾间隙较35 mm的盾尾间隙地表沉降增大0.3 mm,对地表沉降影响较弱。

因此,在工程施工中采取如下控制措施:

(1) 土体扰动对地表沉降的影响明显,应严格控制盾构掘进中的千斤顶推力、推进速度和土仓压力,保持掌子面稳定,使其均匀受力,减少土体卸荷程度。

(2) 围岩地质条件对地表沉降影响明显,设计选线时应避免穿越软弱地层。

(3) 数值模拟中注浆质量对地表沉降的影响较弱,可能因为模型中未考虑浆液对土体孔隙的填补作用。因此实际施工中,应选取合理配合比,严格控制注浆压力。

(4) 盾尾间隙对地表沉降的影响较弱,且盾尾间隙过小,提高了盾构机姿态调整控制的难度。在实际施工中,右线采用的是35 mm的盾尾间隙,在施工前期,管片错台损坏较为严重,影响了隧道的整体质量,经综合分析,认为75 mm的盾尾间隙更为合理。