水平管分层流下微孔泄漏特性数值模拟和实验分析*

孙 媛,曹学文,梁法春,韩璐媛

(中国石油大学(华东) 储运与建筑工程学院,山东 青岛266580)

0 引言

随着石油天然气能源需求的日益增长,深水油气开发力度不断增强,但随之而来的问题是由于井喷、海底管线破损而造成的大量石油天然气溢出的风险。石油天然气泄漏会造成火灾、海洋污染、大量海洋生物的死亡,严重破坏人类生存环境。通过管道破口进入水体的油、气流量,以及所形成的油滴、气泡尺寸直接决定了溢油水下迁移规律和水面油膜扩散范围,而海洋管线多为油气两相流混合输送,受管内压差、气液相流速、泄漏位置等因素的影响,油气泄漏时会发生相分离[1],导致泄漏到环境中的气液组成与管内并不一致。以往有关油品泄漏的研究重点集中在海洋环境、油品性质方面[2-4],而忽略了油气管道发生泄漏时的泄漏量。对油气混输管路泄漏量和泄漏特性的准确预测对有效判断油气在水体中的迁移路径、迅速制定准确有效的溢油响应策略有重要意义。

目前,对相分离的研究主要集中在T型管方面,近年来国内外学者对宏观和微观尺寸的T型管内的相分离特性进行了相关研究[5-9],其中,大部分采用实验研究。Hatziavramidis等[9]采用欧拉双流体方法对水/空气为工质的水平T型管进行了瞬态数值计算,但未考虑重力影响;王来顺等[11]利用欧拉双流体模型模拟了泡状流时进口体积分数及气泡尺寸对相分离的影响;徐梦娜[12]采用CFD混合模型研究了雾状两相流在T型管内的流动特性及相分离规律。以往研究的T型三通支管长度一般大于0.03 m,而管路泄漏口尺寸较小,与传统的T型管并不相同,以往的研究并不能很好预测管路泄漏口相分离特性。Smoglie等[13]实验研究了分层流下管路顶部破口泄漏规律,发现进入破口的流体相分率主要取决于破口距离气液界面的高度和破口压差;Bowden等[14]实验研究了分层流条件下管道侧壁和底部三破口泄漏规律,发现气体夹带的临界高度与以往单破口模型有所不同;梁法春等[15-17]研究了气液两相流通过管道破口的相分离特性,发现相分离程度受流型、破口方位等因素影响显著。

针对管道破口相分离的研究主要集中在实验方面,在基于流型的相分离数值模型建立方面未有相应报道。本文采用数值模拟和实验的方法对水平管分层流下微孔泄漏特性进行研究,以探究泄漏口方位角、气液相折算速度、管内外压差等影响因素对管道泄漏口处的相分离机制的影响,可为两相流管道泄漏量的预测提供参考,为指导海底管道溢油事故处理提供理论支持。

1 管道泄漏几何模型和相分离过程

1.1 管道泄漏几何模型

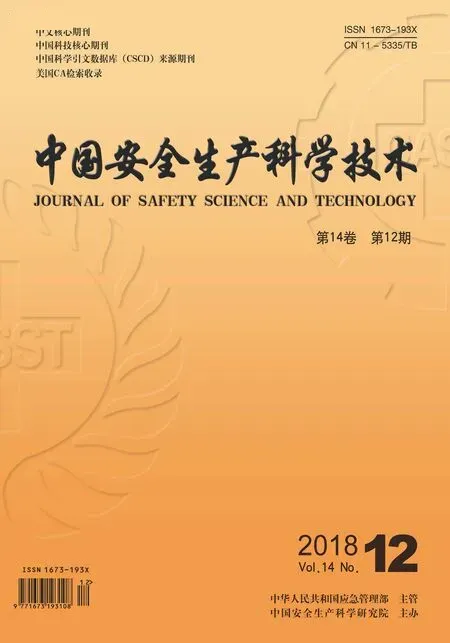

大量研究发现,泄漏特性与夹带临界高度和破口与气液界面的高度的比值有关。当泄漏口与气液界面的距离小于起始夹带高度时,夹带作用使得泄漏流体为气液两相流,管内相分离过程如图1所示。Smoglie等[13]研究表明,夹带临界高度可以由式(1)计算:

图1 管内相分离过程Fig.1 Phase separation in the pipe

(1)

式中:hb为夹带临界高度,m;K为夹带高度修正系数;ζ为孔板热膨胀系数;ε为孔板流出系数;A3为破口小孔面积,m2;ΔP13为泄漏口内外压差,Pa;ρL为液相密度,ρG为气相密度,kg/m3;g为重力加速度,m/s2。

由式(1)可以看出,泄漏口方位、泄漏口面积和泄漏口内外压差对夹带临界高度有较大影响,从而影响管路泄漏特性,同时管内气液相折算速度也会对管路泄漏特性有一定影响,以往的研究未充分考虑这一方面,故下节将对主要影响因素进行研究。

1.2 泄漏口相分离特性表征

气液两相流流出泄漏口的流体称为分流体,数值模拟及实验均采用分流系数用来表征泄漏流体的相分离程度,定义气相分流系数和液相分流系数如式(2)所示:

(2)

式中:KG为气相分流系数;KL为液相分流系数;M3G为流出泄漏口的气相质量流量,kg/s;M1G为主管路流体的气相质量流量,kg/s;M3L为流出泄漏口的液相质量流量,kg/s;M1L为主管流体的液相质量流量,kg/s。若KG=KL,表明分流体与主流体具有相同的成分组成,没有发生相分离;若KG≠KL,表明发生了相分离。

2 管路泄漏特性数值模拟

2.1 管道参数与网格划分

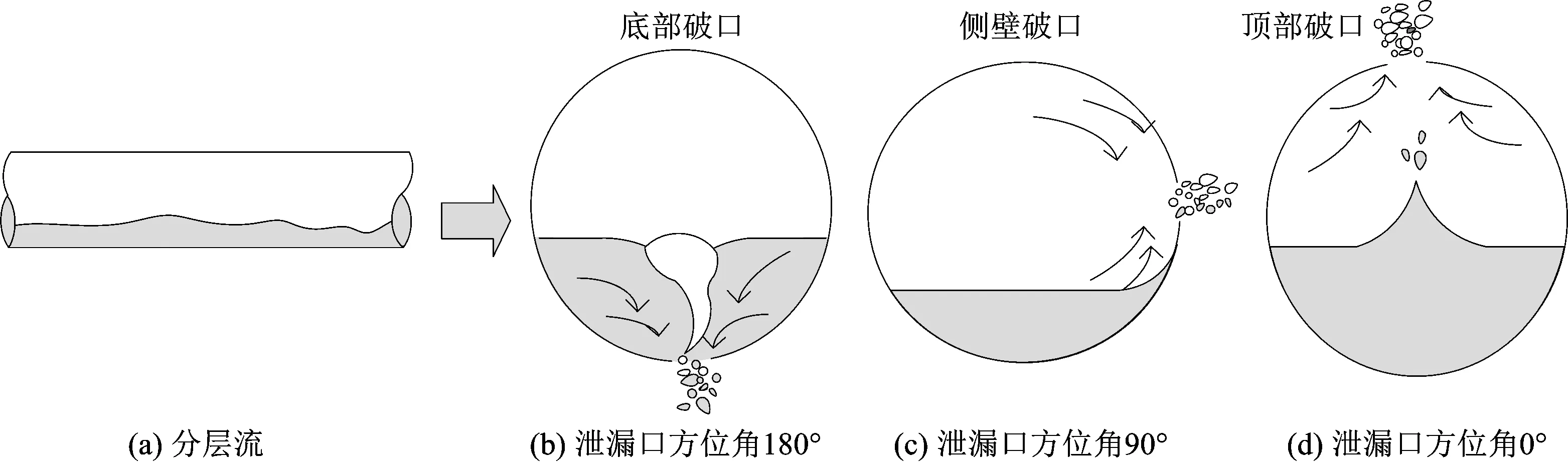

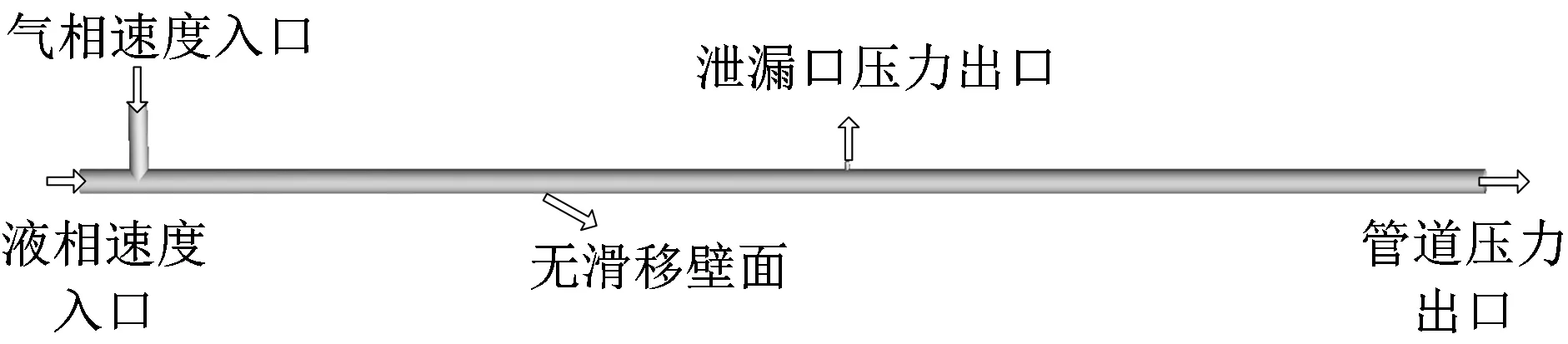

通过ICEM软件,采用结构化网格对计算域进行离散,管道几何模型如图2所示,计算水平管道长3.5 m,管道内径0.032 m,泄漏口上游主管长1.8 m,下游主管长1.7 m,模型中将泄漏口的深度等价为实验管道壁厚(不可忽略)0.01 m,泄漏口内径为0.003 m,将管路入口设置为气相入口和液相入口。对泄漏口进行加密,并在管内壁增加边界层网格,提高计算准确度,网格如图3所示。经过网格无关性验证,选取网格数目为484 565个。

图2 管路几何模型(以泄漏口方位角0°为例)Fig.2 Geometric model of the pipe(break location is 0 degree)

图3 网格质量(以泄漏口方位角0°为例)Fig.3 Mesh quality(example: break location is 0 degree)

2.2 模型选择与求解

多相流、湍流模型:模拟介质为水和空气,VOF模型在追踪气液界面方面有优势,Level-set方法可更好地计算界面曲率和表面张力,故采用耦合Level-set与VOF(CLSVOF)的算法进行计算,以实现2种算法的优势互补。由于管路泄漏口内径较小,表面张力的影响不可忽略,选取Brackbill等[18]提出的连续的表面张力模型(CSF),通过源项的方式将表面张力添加到动量方程中。由于k-ε湍流模型具有较广的适用范围,精度较高,故本文采用标准k-ε湍流模型。动量、湍动能离散采用二阶迎风格式,压力速度耦合采用SIMPLE算法,空气初始化流场,时间步长设置为0.002 s。

模拟过程中对管路2个出口的质量流量进行监控,当进出口的气液相质量流量对应相等时(相对误差为10-3),认为模拟已经收敛,根据模拟得到的泄漏口出口质量流量计算气液相分流系数,边界条件设置均与实验条件相同,并与第4节实验数值进行对比,以判断预测模型的准确性。

3 实验系统

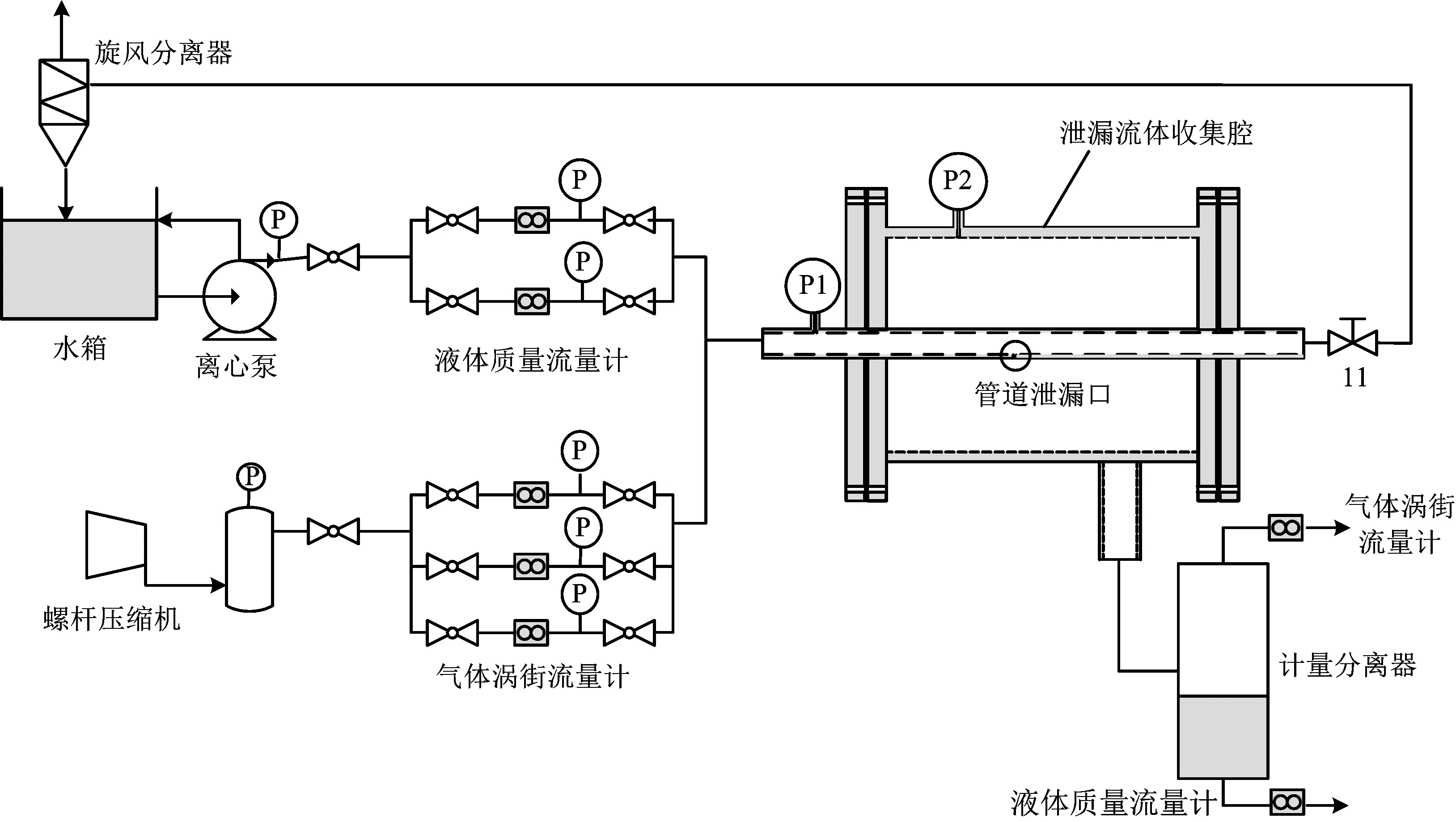

实验在中国石油大学(华东)两相流实验室开展,实验系统由4部分构成:气液循环系统、流量调节计量系统、实验测试系统、数据采集系统。实验流程原理如图4所示。

图4 实验流程Fig.4 Experimental flowchart

实验介质为水和空气,动力由泵与压缩机提供,主管路气、液流量分别由气体涡街流量计(精度±0.75%)与液体质量流量计(精度±0.1%)计量。测试段管道内径为32 mm,进入测试段的为充分发展的气液两相流,测试段由有机玻璃材质制成便于实验观察。两相流流经泄漏口被分为2部分,一部分进入泄漏流体收集腔内,经过计量分离器后分别计量,气相流量采用涡街流量计进行计量后排放到大气中,由于实验中泄漏的液相质量较小,常规流量计无法精确计量,故采用电子天平(精度0.01 mg)称重计量,计量时间为10 min,取平均值,后将液体排出;另一部分流入管路下游,经过旋风分离器进行分离,然后液相回到水箱,气相排放到大气中,从而构成循环。泄漏流体收集腔与管道通过法兰连接,泄漏口方位角通过转动法兰盘进行改变。实验中各仪表显示读数均由Labview数据采集系统进行采集,实验主要分析压差相同条件下其他变量对泄漏特性的影响,通过调节主管下游闸阀将主管与泄漏流体收集腔之间的压差固定为2 kPa。

4 结果及分析

4.1 实验数据点分布

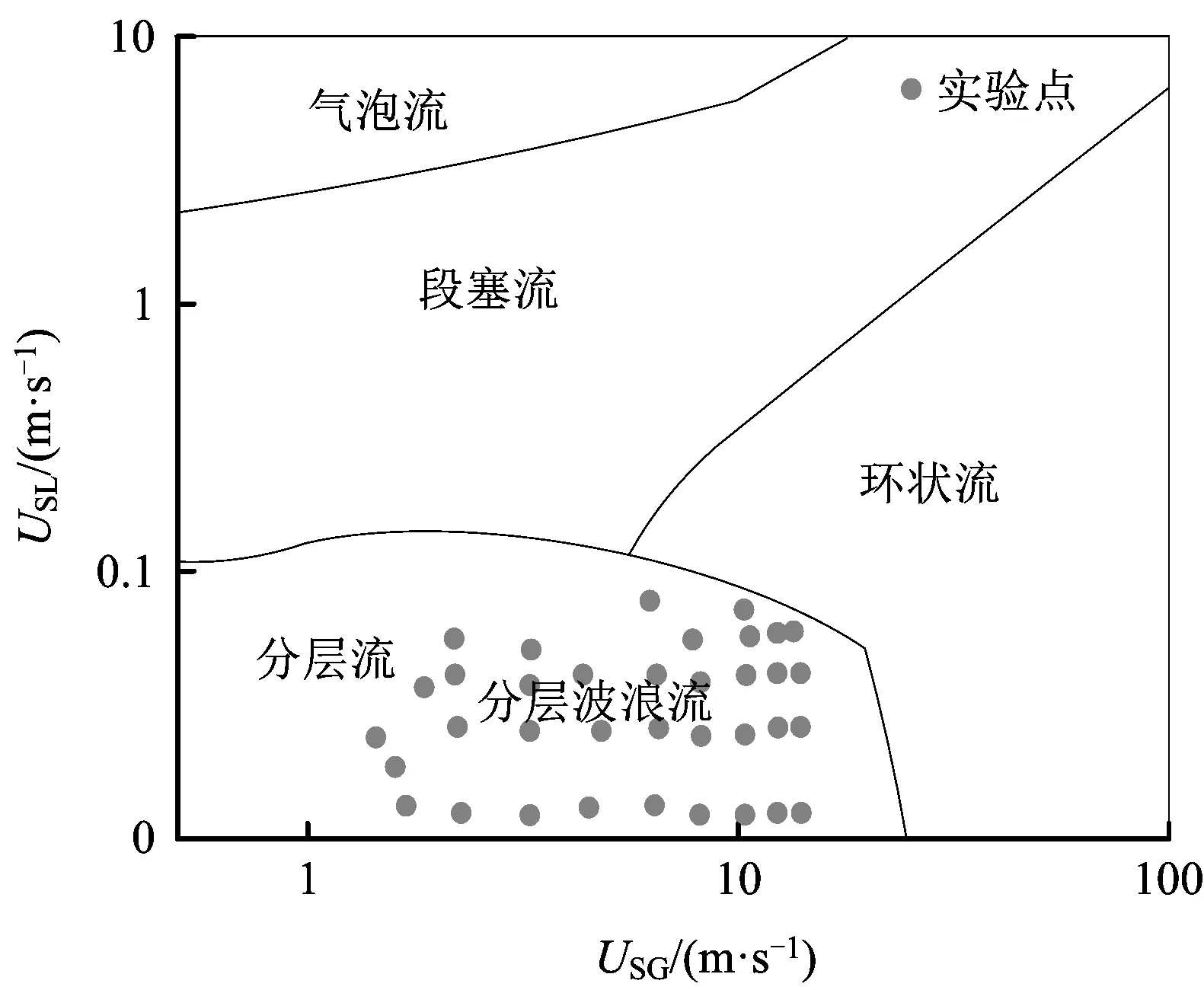

实验测试的管路入口气、液相折算速度USG和USL范围分别为1.67~14 m/s和0.015~0.08 m/s。将实验点标注在Taitel&Dukler流型图中,实验测试数据点分布如图5所示。由图5可知,实验点主要分布在分层流、波浪流流型下,得到的测试结果有一定的代表性。

图5 实验测试数据点分布Fig.5 Experimental data on a flow pattern map

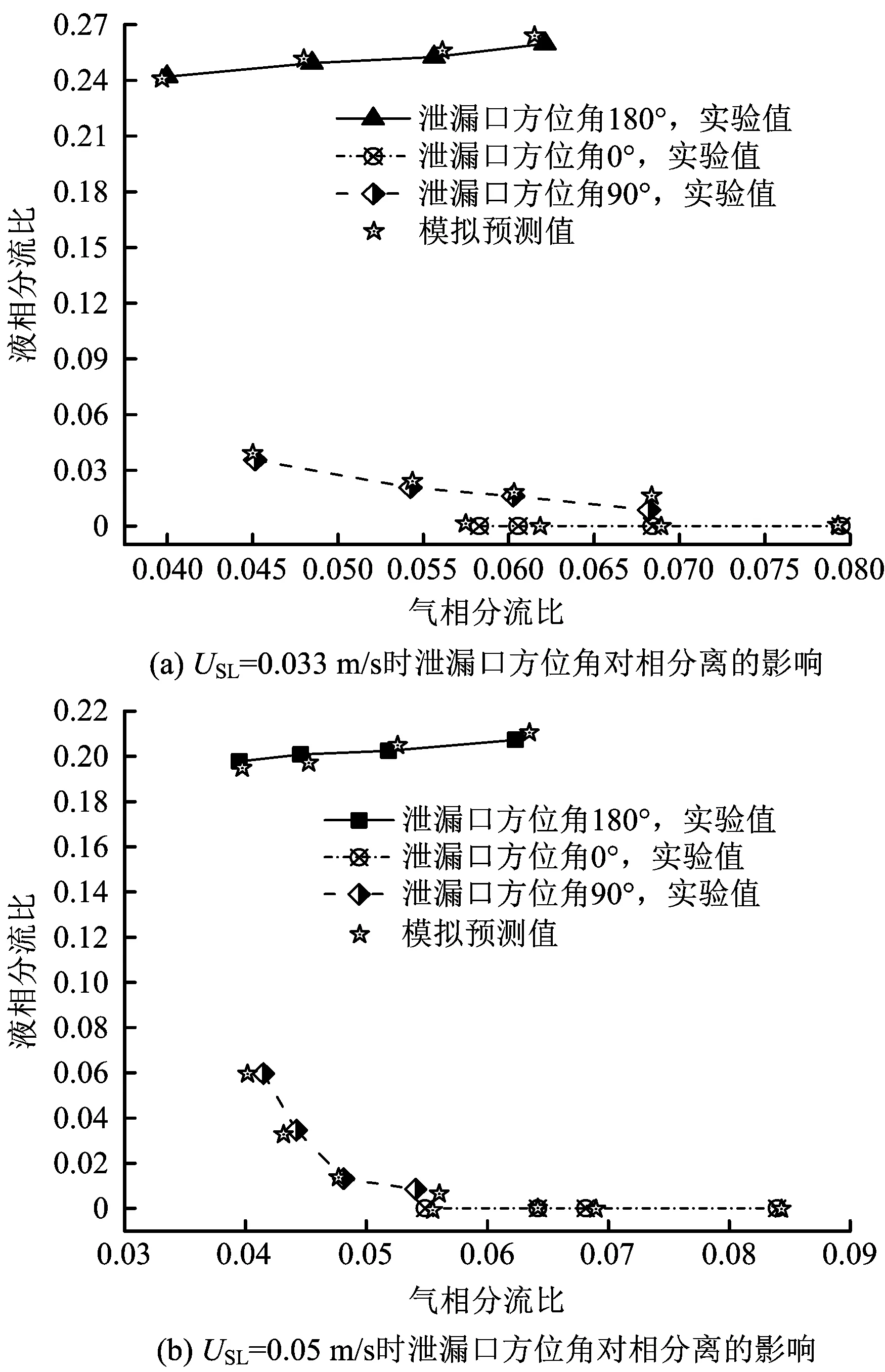

4.2 泄漏口方位角对泄漏特性的影响

图6为不同气液相折算速度下泄漏口方位角对相分离特性的影响。从图6可以看出,小孔方位对气液两相流的分配特性有显著影响,当泄漏口位于管路底部时,液相分流比与气相分流比相差最大,相分离严重,进入泄漏口的基本都是液相。当泄漏口位于管路顶部时,实验过程中未出现夹带,液相分流比为0,气相分流比在0.055至0.090之间。当泄漏口在管路侧壁时,分配曲线介于顶部、底部泄漏口曲线之间。随着泄漏口逐渐偏离管路底部,进入泄漏口的液相分流比逐渐减小。模拟数据与实验数据吻合较好,说明本文建立的数值模型具有一定的准确性和可靠性。

图6 泄漏口方位角对相分离的影响Fig.6 Effect of break location on phase separation

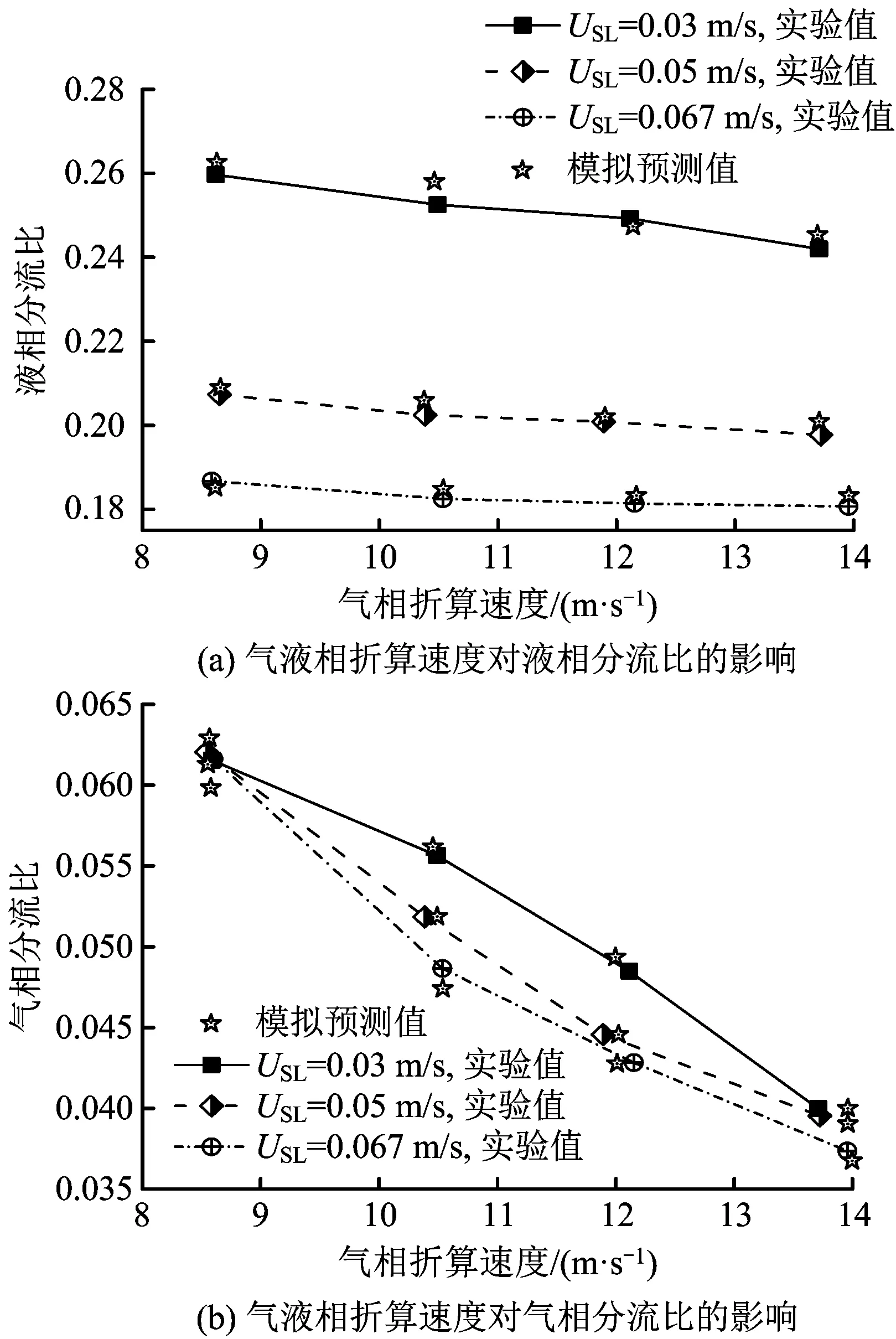

4.3 管内气液相折算速度对泄漏特性的影响

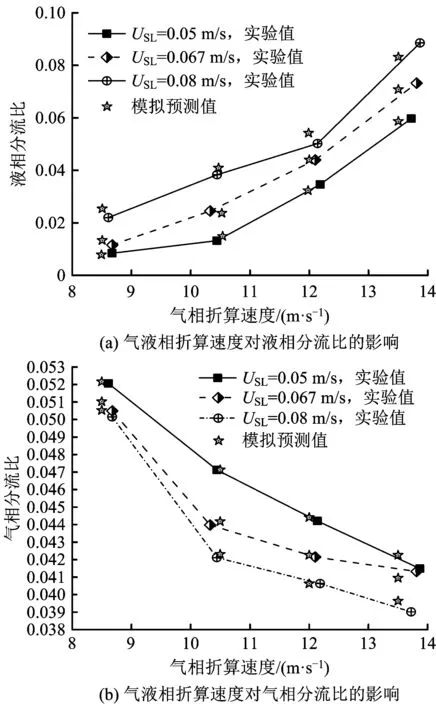

泄漏口方位角为180°时气液相折算速度对相分离影响如图7所示。由图7(a)看出,当管内液相折算速度一定时,随着管内气相流速的增大,泄漏液相分流比轻微降低,分析其原因,一是气速增大时,液相会在气相的压力下沿管道侧壁蠕动,液相影响区的面积略微减小,导致液相分流比降低;二是随着气速增大,气液界面剪切应力增大,液膜表面流动速度加快,在惯性力的作用下,液膜更倾向于流向管道下游而使得泄漏液相分流比降低。当管道气相折算速度一定时,随着液相折算速度的增大,泄漏口的液相分流比降低明显,分析其原因,随着液相流速的增大,流体流出泄漏口的阻力损失增加明显,受阻力关系的影响,流体更倾向流入下游主管段。由图7(b)分析得出,当液相折算速度增大时,实验观察底层液膜变厚,气相进入泄漏口的阻力增大,故分流比小幅降低。随着气相折算速度的增大,惯性力占主导作用,气相流体流出泄漏口难度增大,故分流比随气相折算速度的增大而减小。

图7 泄漏口方位角为180°时气液相折算速度对相分离影响Fig.7 Break location is 180 degree, effect of gas/liquid superficial velocity on phase separation

由于实验过程中气相折算速度较高,管内气液界面较低,当泄漏口位于管道顶部时,实验过程中未出现夹带现象,液相分流比为0。泄漏口方位角为0°时气液相折算速度对相分离影响如图8所示。

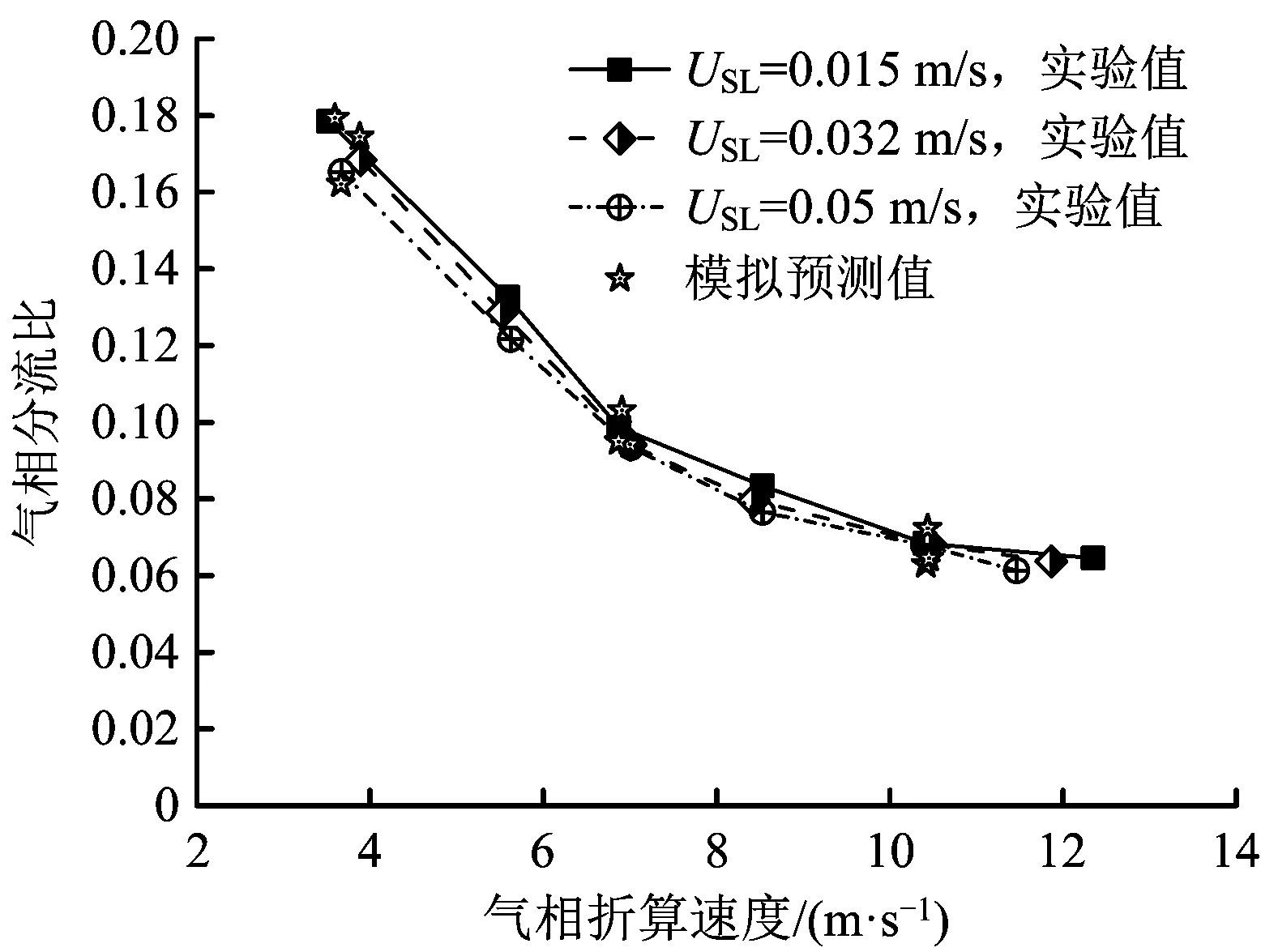

由图8可以看出,随着气相折算速度的增加,泄漏气相分流比有一定程度的降低,这是因为随着气相折算速度的增大,气相惯性力影响增强,流出泄漏口的比例相对减少,泄漏气相流体的分流比不断降低。而气相流速固定时,液相折算速度对气相分流比的影响较小。

图8 泄漏口方位角0°时气液相折算速度对相分离影响Fig.8 Break location is 0 degree, effect of gas/liquid superficial velocity on phase separation

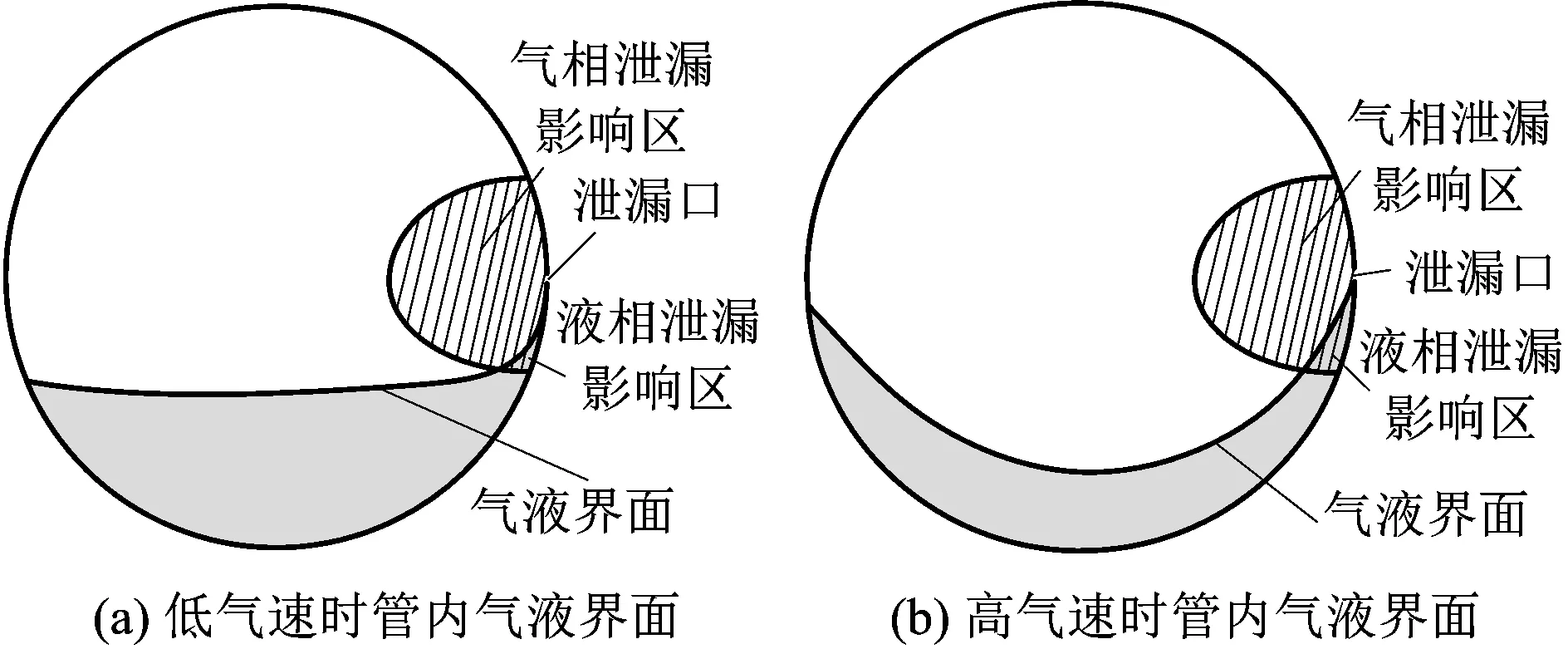

当泄漏口方位角为90°时,气液相折算速度对相分离影响如图9所示。由图9(a)可见,液相分流比随着气相折算速度的增大而增大,与其他2种角度下的泄漏规律相反。分析原因如下:根据Zhang等[19]的研究,当管内气相流速较小时,管内呈现分层流,液相倾向于在管道底部流动,随着气相折算速度的增大,液相会在气相流体的压力下沿管道侧壁蠕动,气相流速对管内气液界面的影响如图10所示。随着气相折算速度的增大,液相泄漏影响区面积增大,从而使得流出泄漏口的液相流体分流比随着气相折算速度的增大而增大,出现图9(a)中的规律。气液相折算速度对气相分流比的影响如图9(b)所示,当气相折算速度相同时,随着液相折算速度的增加,管内液位逐渐增高,气相泄漏影响区面积不断变小,泄漏气相分流比随着液相折算速度的增加而降低。

图9 泄漏口方位角90°时气液相折算速度对相分离影响Fig.9 Break location is 90 degree, effect of gas/liquid superficial velocity on phase separation

图10 气相流速对管内气液界面的影响Flg.10 Effect of gas superficial velocity on gas-liquid interface

图6~9中模拟预测值均由第2节中建立的CLSVOF数值模型模拟得到。根据上述分析可知,管内气相和液相折算速度均会影响流出泄漏口的气液相分流比,VOF耦合Level-set模型可以较好地反映分层流条件下不同方位泄漏口处的泄漏特性,并与实验值较吻合。

4.4 管内外压差对泄漏特性的影响

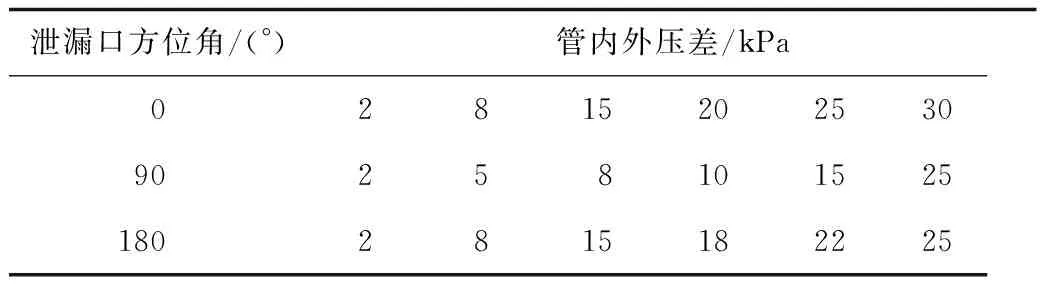

采用上文建立的数值模型分析管内外压差对泄漏特性的影响。表1为压差模拟工况数据,泄漏口方位角分别为180°,90°和0°时的泄漏特性分别如图11,12和13所示,图11~13中各数据点从左到右对应的管内外压差不断增大。

表1 模拟工况Table1 Simulation conditions

图11 泄漏口方位角180°时泄漏特性Fig.11 Leakage characteristics when break location at 180°

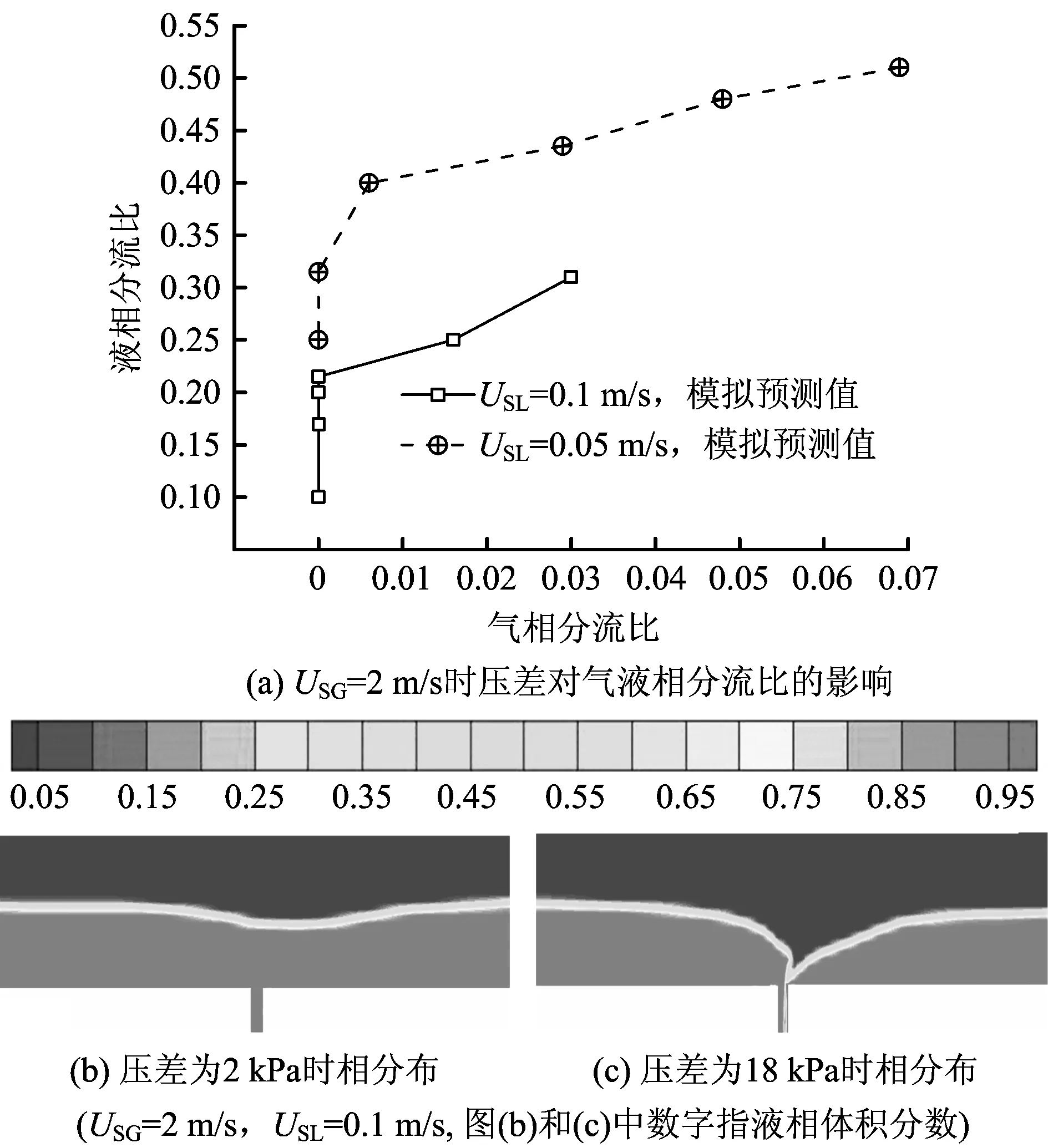

泄漏口方位角180°时泄漏特性如图11所示。由图11(a)可见,管道内外压差对泄漏气液相分流比的影响较大,当泄漏口位于管路底部时,存在临界液相分流系数,当液相分流比小于此临界值时,泄漏流体为单相液体。由图11(b)可见,当泄漏口位于管路底部时,泄漏口上有一层液膜,液体优先进入,此时液体采出占优。由图11(c)可见,随着压差增大,泄漏影响区扩大,气相会流出泄漏口,泄漏流体变为两相流。

图12 泄漏口方位角90°时泄漏特性Fig.12 Leakage characteristics when break location at 90°

当泄漏口位于管道侧壁时,泄漏口距离气液界面较近,更容易发生气液两相流的泄漏。如图12所示,当泄漏口内外压差达到10 kPa时,泄漏流体为气液两相流。

图13 泄漏口方位角0°时泄漏特性Fig.13 Leakage characteristics when break location at 0°

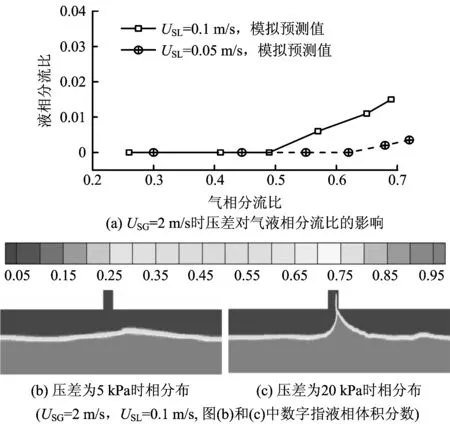

泄漏口方位角0°时泄漏特性如图13所示。由图13(a)可以看出,当泄漏口位于管路顶部时,管内相分离严重,进入泄漏口的基本都是气体;当管内外压力差为5 kPa时,相分布如图13(b)所示,泄漏口处液位有轻微的增高;当管内外压力差为20 kPa时,相分布如图13(c)所示,泄漏影响区增大,夹带现象出现,此时泄漏流体是气液两相流。

5 结论

1)建立了基于分层流流型下不同泄漏方位的管路泄漏数值模型,模拟结果表明,分层流下管内相分离受泄漏口方位、气液相流速、管内外压差影响较大,数值模拟与实验结果基本一致, CLSVOF预测模型可有效预测管路泄漏特性和泄漏量,可为海管泄漏应急决策提供参考。

2)当泄漏口位于管路底部和顶部时,相分离最严重,气液相分流比随管内气液流速的增大而减小;当泄漏口位于管路侧壁时,相分离程度介于泄漏口位于管路底部和顶部时对应的分离程度之间,相分离特性有所不同,可用泄漏影响区内的气液分布进行解释;当泄漏口位于管路底部,在管内外压差一定时,存在临界液相分流系数,当液相分流比小于此临界值时,泄漏流体为单相液体。

3)除了管内外压差、气液相折算速度、泄漏口方位对相分离的影响,实际上泄漏口尺寸、管道壁厚都会影响泄漏特性,有必要进行进一步的研究。