海底悬跨管道表面双裂纹数值分析

崇哲文,马廷霞,轩 恒

(西南石油大学 机电工程学院,四川 成都 610500)

0 引言

海底管道是海上油气田开发的重要组成部分,承担油气输送的重要功能。管道在服役过程中,海底地形变化、海流冲刷等因素会使埋铺管道出现悬空现象,并产生各种类型的管土接触边界。同时由于材料缺陷、腐蚀、海洋跌落物碰撞等因素导致裂纹的产生,双裂纹与悬跨因素的并存,加大了海底管道失效的概率。因此,有必要对不同管土接触边界下的悬跨管道表面双裂纹的相互影响情况进行深入研究。

国内外学者对含裂纹缺陷的油气管道进行了许多研究,而对海底管道双裂纹的研究相对较少[1-11]。Soboyejo 等[6]用弹性应变能法和位移外推法求解了多裂纹在纯弯矩作用下的应力强度因子,并进行了多裂纹疲劳实验,在此基础上去预测多裂纹扩展机理;何雪等[8]考虑了轴向裂纹间夹角和裂纹长度对管道轴向双裂纹尖端应力强度因子的影响;余建星等[10]研究了海底管道双裂纹间夹角和距离对管道疲劳寿命的影响;龙飞飞等[11]研究了简单边界情况下双裂纹的轴向距离和环向夹角对管道的影响情况,但并未分析弹簧边界和不同尺寸下表面双裂纹的相互影响情况。

综合国内外研究现状可知,目前对简单边界下双裂纹影响有所研究,但考虑弹簧边界下表面双裂纹相互影响的研究十分缺乏,对不同尺寸下表面双裂纹相互影响的分析还不深入。为此,本文以海底悬跨管道为研究对象,重点分析弹簧边界和表面双裂纹对管道的影响及断裂韧性性能,在一定程度上为海底悬跨管道失效分析提供参考依据。

1 有限元模型

1.1 管道的模型参数

过去几十年间,海底管线多采用X60钢,国内标号为L415,本文以此为例建立管道有限元模型。模型相关参数为:管道直径D=762 mm,壁厚t=17.5 mm,杨氏模量E=206 GPa,泊松比μ=0.3,屈服强度σs=414 MPa,抗拉强度σb=520 MPa,管材密度7 850 kg/m3,防腐层厚度0.5 mm,防腐层密度1 500 kg/m3,混凝土厚度80 mm,混凝土密度3 040 kg/m3,海水密度1 025 kg/m3,管内介质密度867.7 kg/m3。

1.2 载荷分析以及边界条件设定

管道在服役过程中承受着复杂的载荷,以海底悬跨单层含裂纹管为例,分析管道主要载荷包括:①管道自重。管道组成包括管制管道、防腐涂层、配重层和其他附属结构等。将防腐层、混凝土配重层的作用等效为2个部分:重力贡献和刚度贡献。重力贡献等效为附加重力载荷;由于混凝土在弯矩载荷下极易发生脆性破坏,因此忽略刚度贡献[12]。②管道内压。③海底静水压力,海水围压也是管道主要承受载荷的重要部分,根据海底管道的深度确定海水围压的大小,并根据管道内外压力差值加载在管道上。④水流载荷,悬跨管道的外部环境载荷为管道绕流阻力。管道绕流阻力FD一般表示为:

FD=0.5CDρV2A

(1)

式中:CD为绕流阻力系数,取值一般为CD=1.2~1.6;A为桩柱在垂直于流体运动方向平面上的投影面积,m2;ρ为水流密度,kg/m3;V为水流流动速度,m/s。

对于海底悬跨管道,管道与土体接触段处理尤为重要,在本文中将管-土接触段处理成简单边界和弹性边界。简单边界是将土体对管道的约束简化为两端简支、两端固支、一端简支和一端固支等约束边界;弹性边界是用弹簧来反映管-土之间相互作用,通过弹簧的刚度系数反映土体的刚度系数。考虑海洋土体性质较为复杂,管道在铺设过程中所经过的土壤带也不同,本文选取渤海和黄海土壤特性进行研究[13-14],土壤具体参数为:软黏土垂直刚度因子CV=1 400 kN/m5/2,水平刚度因子CL=1 200 kN/m5/2,管-土之间静刚度KV,S=160~260 kN/m5/2。

1.3 模型建立

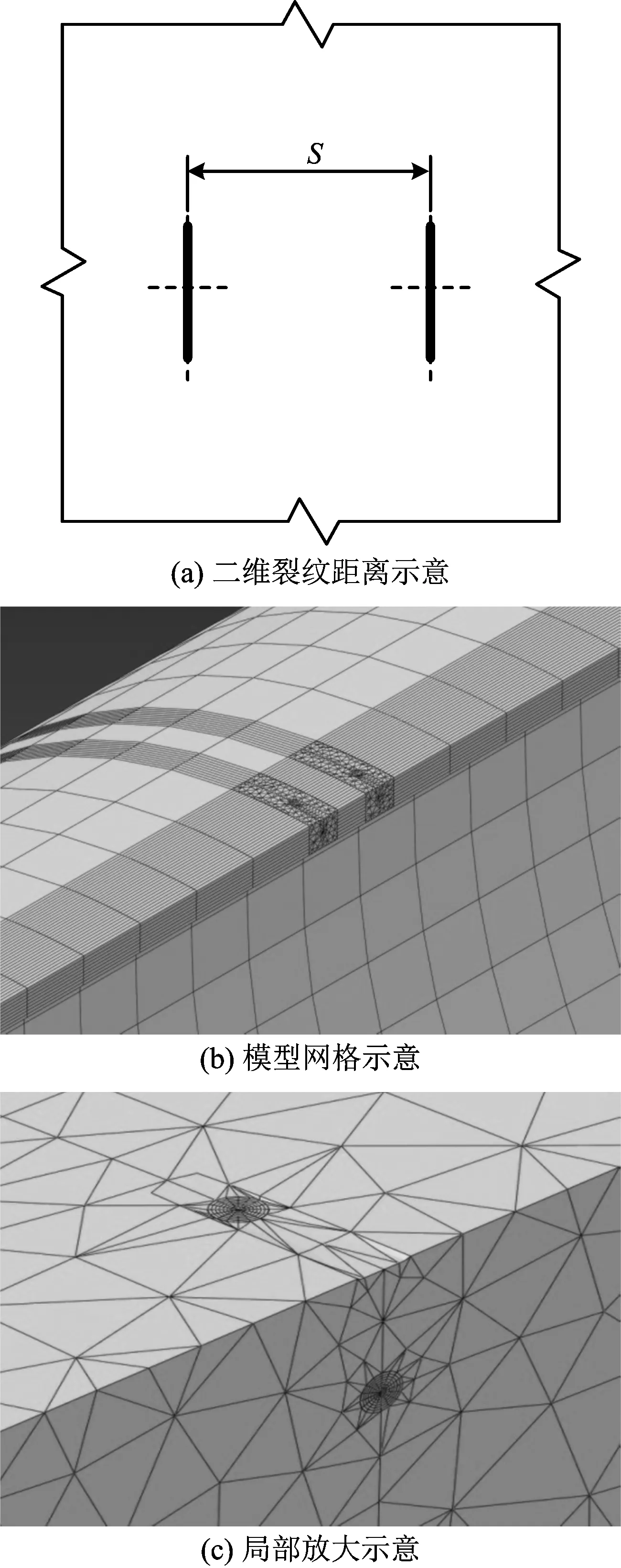

分析海底悬跨管道表面双裂纹需要考虑双裂纹间相互影响的距离,若双裂纹的距离足够大就不会产生相互影响,根据缺陷间受影响的计算公式[15]以及管道直径D=762 mm,壁厚t=17.5 mm,计算得出环向角度φ>54.56°,轴向距离S>231.0 mm时双裂纹不产生影响。

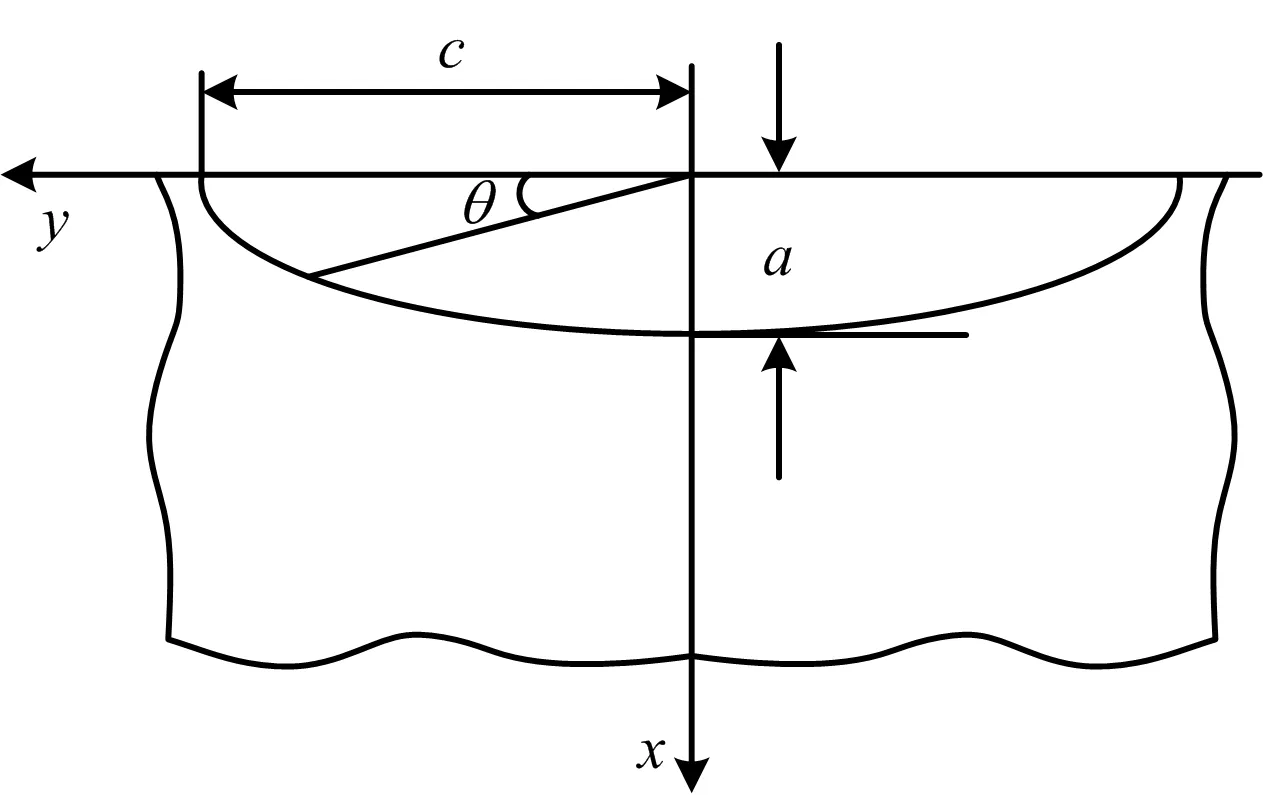

取管道悬空长度20 m,内压5 MPa,海流速度1 m/s,采用半椭圆表面裂纹(θ,a,c分别为裂纹角、椭圆半短轴和半长轴),表面裂纹几何参数示意如图1所示,以表面点为裂纹角0°,裂纹最深点为裂纹角90°。定义主裂纹的裂纹深度a/t=0.5,裂纹形状a/c=0.5;次裂纹的裂纹深度a/t=0.4,裂纹形状a/c=0.5,主裂纹处在管道中间位置。考虑管道、载荷和裂纹的对称性,取模型的一半建立,双环向表面裂纹模型如图2所示。为了消除奇异性,裂纹尖端用1/4奇异单元代替,裂纹区域采用楔形单元,裂纹附近区域采用加密的四面体单元。

图1 表面裂纹几何参数示意Fig.1 Surface crack geometry parameters

图2 双环向表面裂纹模型示意Fig.2 The model of double circumferential crack

2 双裂纹数值分析

2.1 简支边界双裂纹数值分析

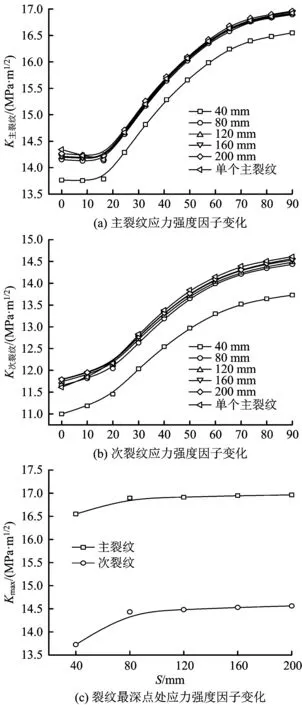

考虑双裂纹间会产生相互影响,分别取S为40,80,120,160和200 mm,分析不同间距时不同裂纹角θ处主裂纹应力强度因子K主裂纹和次裂纹应力强度因子K次裂纹的变化情况,并与主裂纹单独存在时应力强度因子K单个主裂纹和次裂纹单独存在时应力强度因子K单个次裂纹进行对比。

主裂纹应力强度因子变化情况如图3(a)所示,K主裂纹随着θ的增大先有所减小后逐渐增加,在裂纹角为20°~70°处增加较快,70°以后增加速度趋于平缓;次裂纹应力强度因子变化情况如图3(b)所示,K次裂纹随着θ的增大逐渐增大,同样在裂纹角为20°~70°处增加较快,随后增加速度趋于平缓;应力强度因子最大值Kmax均出现在裂纹最深点处,即θ=90°;K主裂纹和K次裂纹变化规律有所不同是由于不同裂纹尺寸导致的;简支边界下主裂纹应力强度因子处于13.5~17.0 MPa·m1/2之间,次裂纹应力强度因子处于11.0~14.75 MPa·m1/2之间。

如图3(a)和(b)所示,K主裂纹和K次裂纹在S=40 mm时与S值为80,120,160和200 mm时明显不同,主次裂纹相互影响较大;K主裂纹和K次裂纹在S值为80,120,160和200 mm时变化不明显,且与单个裂纹存在时相差不大;主次裂纹存在且相互影响时,K主裂纹

图3 简支边界下主次裂纹应力强度因子变化Fig.3 The stress intensity factors of double cracks from the simply supported boundary

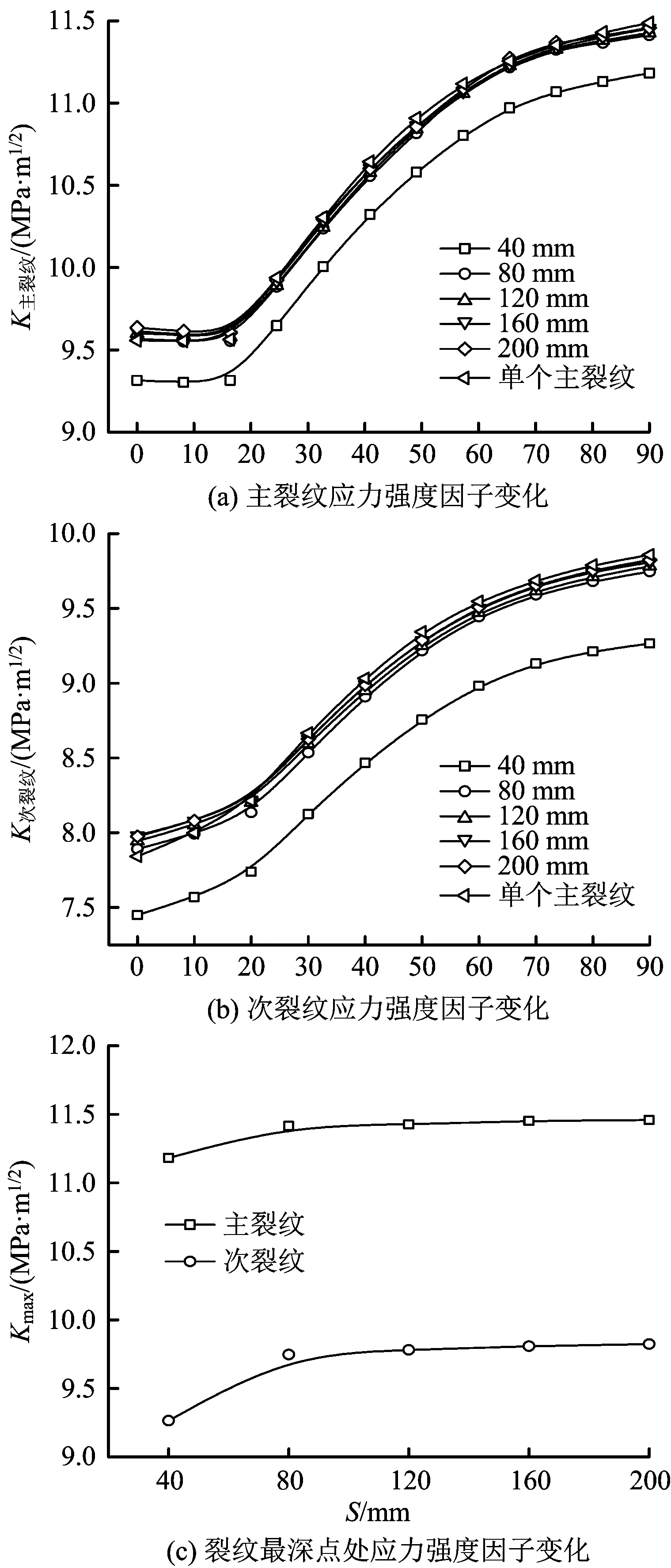

2.2 固支边界双裂纹数值分析

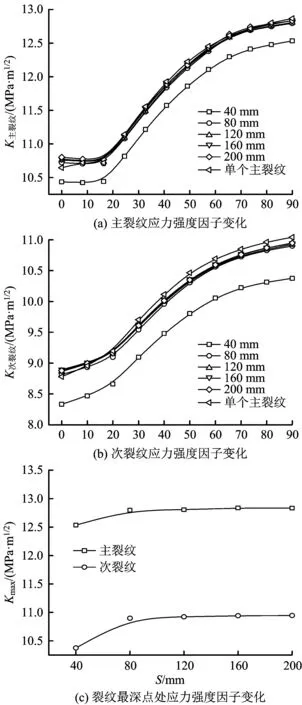

主次裂纹应力强度因子变化情况如图4所示。从图4可看出,当管道两端固支时,其规律与简支边界相同,固支边界下主裂纹应力强度因子处于9.25~11.5 MPa·m1/2之间,次裂纹应力强度因子处于7.25~10.0 MPa·m1/2之间,双裂纹各点应力强度因子小于简支边界下裂纹各点应力强度因子。

图4 固支边界下主次裂纹应力强度因子变化Fig.4 The stress intensity factors of double cracks from the fixed boundary

2.3 一端固支一端简支边界双裂纹数值分析

主次裂纹应力强度因子变化情况如图5所示。从图5可看出当管道一端固支一端简支时,其规律与简支、固支边界相同,一端固支一端简支边界下主裂纹应力强度因子处于10.25~13.0 MPa·m1/2之间,次裂纹应力强度因子处于8.25~11.0 MPa·m1/2之间,双裂纹各点应力强度因子大小处于简支和固支边界之间。

图5 一端固支一端简支边界下主次裂纹应力强度因子变化Fig.5 The stress intensity factors of double cracks at simply supported boundary and the fixed boundary

2.4 弹簧边界双裂纹数值分析

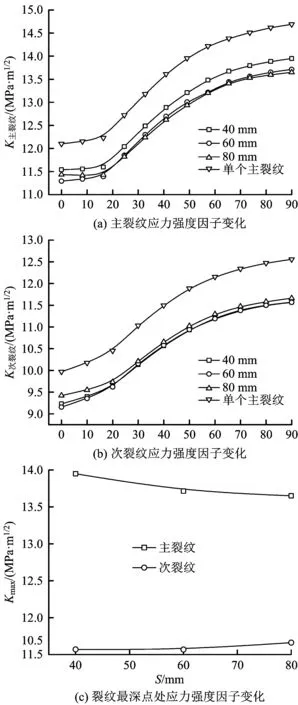

根据以上的分析,当S>40 mm时,双裂纹相互影响已经很小,且随间距增加影响越来越小。为此,弹簧边界下双裂纹间距S分别取40,60和80 mm,分析不同间距时不同裂纹角θ处K主裂纹和K次裂纹的变化情况,并与K单个主裂纹和K单个次裂纹进行对比,主、次裂纹应力强度因子变化情况如图6所示。由图6(a)可以看出,K主裂纹随着θ的增大先缓慢增加后逐渐增加最后趋于平缓;由图6(b)可以看出,K次裂纹随着θ的增大逐渐增加最后趋于平缓;应力强度因子最大值Kmax均出现在裂纹最深点处即θ=90°;K主裂纹和K次裂纹变化规律有所不同是由于不同裂纹尺寸导致的;弹簧边界下,主裂纹应力强度因子处于11.25~14.0 MPa·m1/2之间,次裂纹应力强度因子处于9.0~11.75 MPa·m1/2之间。

图6(a)和(b)可以看出,K主裂纹在S为60 和80 mm时变化不明显,而在S=40 mm时,与S为60 和80 mm时明显不同。这是由于在S=40 mm时次裂纹对主裂纹的影响较大。K次裂纹在S值分别为40,60和80 mm时变化不明显,说明弹簧边界下主裂纹对次裂纹的影响较小。整体上K主裂纹

图6 弹簧边界下主次裂纹应力强度因子变化Fig.6 The stress intensity factors of double cracks from the spring boundary

不同边界条件下,主、次裂纹应力强度因子最大值Kmax均出现在裂纹最深点处,为了分析不同边界对主次裂纹应力强度因子最大值的影响,取S=40 mm时的简单边界与弹簧边界进行对比。

简支边界和弹簧边界条件下,主裂纹应力强度因子最大值相对误差约18.6%,次裂纹应力强度因子最大值相对误差约18.6%;固支边界和弹簧边界条件下,主裂纹应力强度因子最大值相对误差约19.8%,次裂纹应力强度因子最大值相对误差约19.9%;一端固支一端简支边界和弹簧边界主裂纹应力强度因子最大值相对误差约10.1%,次裂纹应力强度因子最大值相对误差约10.3%。以上数据表明,不同管道边界对主、次裂纹应力强度因子值有很大的影响。在研究管道长度、海流速度和管道自重等对双裂纹应力强度因子影响时,边界条件不能简单的采用固支、简支、一端固支一端简支等边界。

3 结论

1)不同边界条件下,随着裂纹角θ的增大,主裂纹应力强度因子K主裂纹先有所变化后逐渐增加,最后趋于平缓;次裂纹应力强度因子K次裂纹随着裂纹角θ的增大逐渐增大;K主裂纹和K次裂纹变化规律有所不同是由于不同裂纹尺寸导致的,且主裂纹和次裂纹应力强度因子最大值Kmax均出现在裂纹最深点处。

2)主次裂纹存在且相互影响时,主裂纹应力强度因子K主裂纹小于主裂纹单独存在时应力强度因子K单个主裂纹,次裂纹应力强度因子K次裂纹小于次裂纹单独存在时应力强度因子K单个次裂纹,这是由于主次裂纹相互释放受力产生的。

3)不同管道边界对双裂纹的相互影响规律有一定的影响,管道在两端固支、两端简支和一端固支一端简支边界条件下,双裂纹相互影响规律基本相同,而弹簧边界与简单边界条件下的双裂纹相互影响规律明显不同,这是由于弹簧边界下轴向力作用引起的。

4)不同管道边界对双裂纹应力强度因子的影响不可忽略,在研究管道长度、海流速度和管道自重等对双裂纹应力强度因子影响时,边界条件不能简单的采用固支、简支、一端固支一端简支等边界。

5)根据缺陷间受影响公式计算出的间距比较保守,2个不同尺寸的表面裂纹相互影响间距大约在40 mm,裂纹间距大于40 mm时双裂纹相互影响已很小,且随间距增加影响越来越小。